Содержание

- 2. 1. Назначение. Преимущества и недостатки. 2. Классификация подшипников качения. 3. Материалы и точность подшипников качения. 4.

- 3. 8. Определение нагрузки на подшипники. 9. Определение расстояния между опорами. 10. Последовательность расчета подшипников по динамической

- 4. Подшипники – опорные устройства для поддержания вращающихся деталей в пространстве, обеспечения им возможности вращения или качания

- 5. Преимущества ПК: 1. Лучше работают при частых пусках-остановках (момент трения при пуске ниже в 10…20 раз).

- 6. Недостатки ПК: 1. Большие диаметральные размеры. 2. Высокий уровень шума и виброактивность. 3. Ограниченная быстроходность. 4.

- 7. шариковые роликовые Классификация: по форме тел качения

- 8. радиальные упорные Радиально-упорные Классификация: по направлению воспринимаемой нагрузки

- 9. самоустанавливающиеся Классификация: по самоустанавливаемости

- 10. Классификация: по нагрузочной способности

- 11. Сравнительная характеристика

- 12. Кольца и шарики изготавливают из специальных шарикоподшипниковых сталей ШХ15 и ШХ15СГ, содержащих 1...1,1 % углерода и

- 13. Характеризуют классом точности. Изготавливают ПК пяти классов точности в порядке ее увеличения: 0 6 5 4

- 14. вращается внутреннее кольцо вращается наружное кольцо Кинематика подшипников качения

- 15. Виды разрушений подшипников качения

- 16. Виды разрушений подшипников качения

- 17. Под статической грузоподъемностью С0 понимают такую статическую нагрузку, которая вызывает общую остаточную деформацию тел качения и

- 18. Статическая грузоподъемность упорных подшипников где S = 1,2…1,5 – коэффициент запаса. Подбор подшипников качения по статической

- 19. Динамическая грузоподъемность – это постоянная нагрузка, которую с заданной вероятностью безотказной работы может выдержать подшипник в

- 20. Подбор ведут: при известном подшипнике – по ресурсу; при проектировании – по грузоподъёмности. Подбор подшипников качения

- 21. а1 – коэффициент, учитывающий надежность подшипника, вводимый при необходимости повышения надежности. Подбор подшипников качения по динамической

- 22. Рекомендуются три вида расчетных условий: 1) обычные условия; 2) отсутствие повышенных перекосов и наличие масляной пленки

- 23. Эквивалентную нагрузку Р для различных типов подшипников определяют по следующим формулам: для радиальных для упорных для

- 24. Подбор подшипников качения по динамической грузоподъемности (по ресурсу)

- 25. V – коэффициент вращения. При вращении относительно вектора радиальной нагрузки внутреннего кольца V = 1, наружного

- 26. Эквивалентная динамическая нагрузка для подшипников, работающих при переменных режимах нагружения, задаваемых циклограммой Для подшипников опор валов

- 27. При расчёте подшипников считается, что все действующие силы определены по величине и направлению, а также известны

- 28. Принимают, что радиальные реакции от подшипников R (как и радиальные силы Fr) приложены к оси вала

- 29. Определение расстояния между опорами

- 30. Для радиально-упорных шариковых и роликовых расстояние а между точкой приложения нагрузки и торцом подшипника может быть

- 31. Изменением способа установки подшипников можно изменять расстояние между опорами с радиально-упорными подшипниками. Схема Х Определение расстояния

- 32. Схема О Определение расстояния между опорами

- 33. Определение нагрузки на подшипники

- 34. ; ; ; ; ; ; ; Определение нагрузки на подшипники

- 35. Исходные данные для расчета: силы, действующие на вал; частота вращения вала n, мин-1; требуемый ресурс подшипника

- 36. 1. Предварительно назначают тип и схему установки подшипников. 2. Выбирают предварительно подшипники и из каталогов выписывают

- 37. 7. Заданный ресурс в часах (Lh), пересчитывают в миллионы оборотов L. 8. Определяют расчётную динамическую грузоподъемность

- 38. Если в одной опоре устанавливают два одинаковых радиальных подшипника, образующих один подшипниковый узел, то их рассматривают

- 39. Дополнение к п.6 при наличии осевых сил: рассчитывают соотношение по таблицам (формулам) находят параметр осевой нагрузки

- 40. Ограничена: - повышением температуры, в результате снижается стойкость смазочного материала и увеличивается опасность отпуска тел качения

- 42. Скачать презентацию

Плавание судов

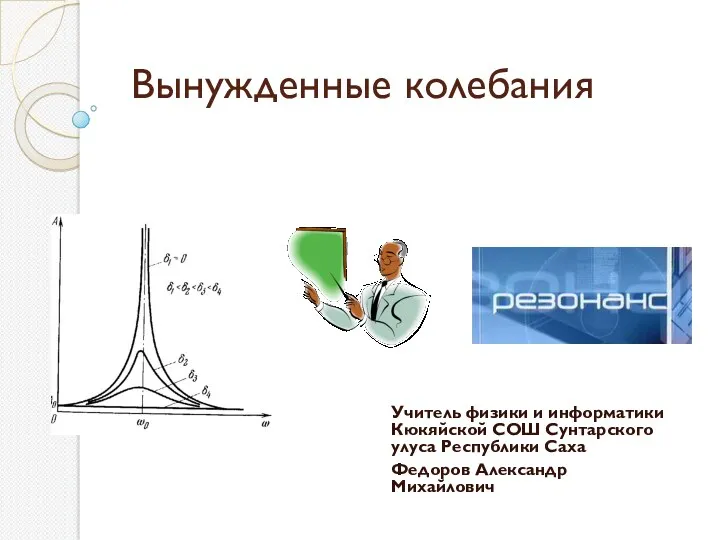

Плавание судов Вынужденные колебания

Вынужденные колебания Основы кинематики

Основы кинематики Основы релятивистской механики

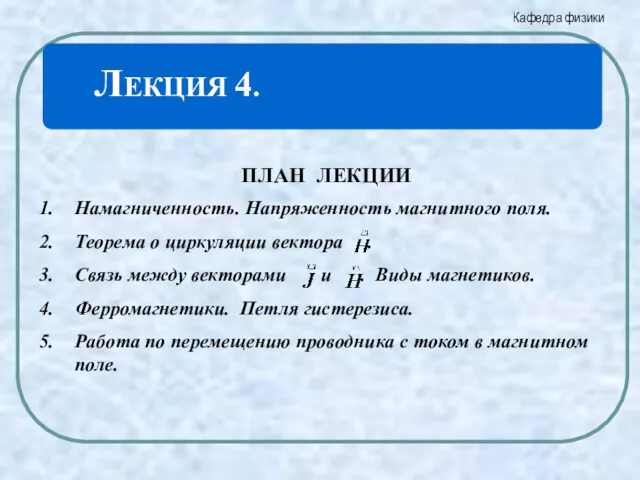

Основы релятивистской механики Намагниченность. Напряженность магнитного поля

Намагниченность. Напряженность магнитного поля Рычаги в быту, технике и природе

Рычаги в быту, технике и природе Ультразвук: источники и применение.

Ультразвук: источники и применение. Изучение последовательного и параллельного соединения проводников. Лабораторная работа. 10класс

Изучение последовательного и параллельного соединения проводников. Лабораторная работа. 10класс Распиливание и припасовка

Распиливание и припасовка Понятие и принципы построения математической модели физических систем

Понятие и принципы построения математической модели физических систем Гидродинамика. Закон Бернулли. Гидравлические сопротивления и гидравлические потери

Гидродинамика. Закон Бернулли. Гидравлические сопротивления и гидравлические потери Основные положения МКТ

Основные положения МКТ Техническое обслуживание и текущий ремонт систем электроснабжения автомобиля

Техническое обслуживание и текущий ремонт систем электроснабжения автомобиля Обкатка ПА, назначение, порядок проведения

Обкатка ПА, назначение, порядок проведения Проект участка механической обработки детали ступица переднего колеса

Проект участка механической обработки детали ступица переднего колеса Эксергия. Термодинамические процессы в газах, парах и их смесях. (Занятие 4)

Эксергия. Термодинамические процессы в газах, парах и их смесях. (Занятие 4) Мир звуков 9 класс физика

Мир звуков 9 класс физика Закон инерции Галилея – Ньютона. Принцип относительности Галилея. Преобразования Галилея

Закон инерции Галилея – Ньютона. Принцип относительности Галилея. Преобразования Галилея Механика – наука о движении и взаимодействии макроскопических тел

Механика – наука о движении и взаимодействии макроскопических тел Эксплуатационные характеристики (Э.Х.) энергоустановок

Эксплуатационные характеристики (Э.Х.) энергоустановок Спектроскопические методы анализа. Атомная спектроскопия

Спектроскопические методы анализа. Атомная спектроскопия Звукові коливання 5 клас

Звукові коливання 5 клас Вещества и явления в окружающем мире

Вещества и явления в окружающем мире Радиоактивность

Радиоактивность Фундаментальные взаимодействия

Фундаментальные взаимодействия Презентация Конденсационный гигрометр Диск

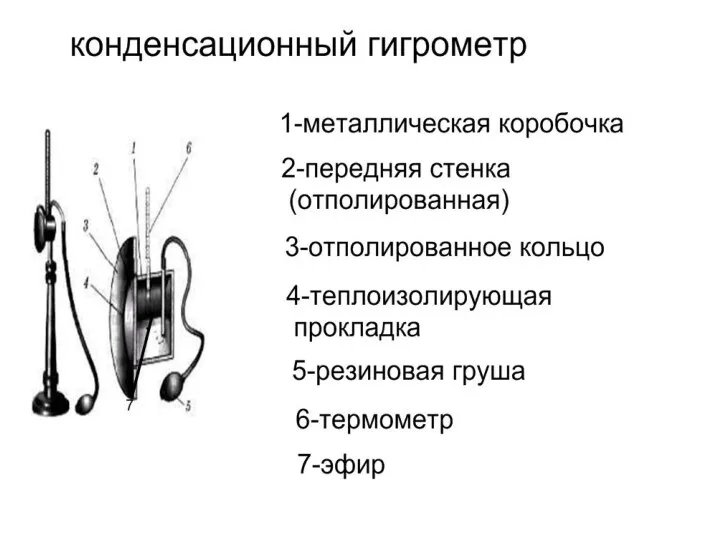

Презентация Конденсационный гигрометр Диск Урок 11.15. Трансформаторы

Урок 11.15. Трансформаторы Применение простых механизмов

Применение простых механизмов