Содержание

- 2. Основными факторами, обусловливающими значительное внедрение пластмасс в конструкцию автомобилей, являются: 1. Во-первых, машина становится легче, а

- 3. Термопластичные пластмассы (термопласты) В настоящее время в конструкции автомобилей применяются разнообразные полимеры: полиолефины, ПВХ, полистирол, фторопласты,

- 4. Полиолефины - высокомолекулярные углеводородные алифатического ряда, получаемые полимеризацией соответствующих олефинов (этилена, пропилена, и т.д.). В этих

- 5. Полиэтилен высокого давления (ПЭВД)- легкий, прочный, эластичный материал с низкой газо-, паропроницаемостью, хороший диэлектрик, отличается высокой

- 6. Полипропилен (-CH2-CH-) n CH3 – продукт полимеризации пропилена при низком давлении. По сравнению с полиэтиленом полипропилен

- 7. Полистирольные пластики – полимеры, полученные полимеризацией стирола или сополимеризацией этого мономера с другими мономерами. Полистирол, т.е.

- 8. Поливинилхлориды (ПВХ) – представляют собой высокомолекулярные продукты полимеризации винилхлорида, содержащие до 56.8% связанного хлора. Это обеспечивает

- 9. Пластикат ПВХ – получают смешением ПВХ с пластификаторами, которые снижают температуру стеклования и вязкого течения материала.

- 10. Винипласты - жёсткие пластмассы на основе ПВХ – получают смешением ПВХ со стабилизаторами и наполнителями. Материал

- 11. Поликарбонат - термопластичный полимер на основе дифенилолпропана и фостена, выпускаемый под названием дифлон. Поликарбонат характеризуется низкой

- 13. Скачать презентацию

Слайд 2Основными факторами, обусловливающими значительное внедрение пластмасс в конструкцию автомобилей, являются:

1. Во-первых, машина становится

Основными факторами, обусловливающими значительное внедрение пластмасс в конструкцию автомобилей, являются: 1. Во-первых, машина становится

Слайд 3Термопластичные пластмассы (термопласты)

В настоящее время в конструкции автомобилей применяются разнообразные полимеры: полиолефины, ПВХ,

Термопластичные пластмассы (термопласты)

В настоящее время в конструкции автомобилей применяются разнообразные полимеры: полиолефины, ПВХ,

Слайд 4Полиолефины - высокомолекулярные углеводородные алифатического ряда, получаемые полимеризацией соответствующих олефинов (этилена, пропилена, и

Полиолефины - высокомолекулярные углеводородные алифатического ряда, получаемые полимеризацией соответствующих олефинов (этилена, пропилена, и

Слайд 5Полиэтилен высокого давления (ПЭВД)- легкий, прочный, эластичный материал с низкой газо-, паропроницаемостью, хороший

Полиэтилен высокого давления (ПЭВД)- легкий, прочный, эластичный материал с низкой газо-, паропроницаемостью, хороший

Слайд 6Полипропилен (-CH2-CH-) n CH3 – продукт полимеризации пропилена при низком давлении. По сравнению

Полипропилен (-CH2-CH-) n CH3 – продукт полимеризации пропилена при низком давлении. По сравнению

Слайд 7Полистирольные пластики – полимеры, полученные полимеризацией стирола или сополимеризацией этого мономера с другими

Полистирольные пластики – полимеры, полученные полимеризацией стирола или сополимеризацией этого мономера с другими

Сополимеры АБС, или АБС-пластики, обладает высокой механической прочностью, достаточной тепло-, морозо- и атмосферостойкостью. Они стойки к воздействию бензина и смазочных масел. Детали из АБС-пластика имеют хороший декоративный вид. В автомобильной промышленности применяются для изготовления кожуха вентилятора отопителя, кожух облицовочного вала руля, решётку радиатора, кожух радиатора отопителя, корпус сопла, ручки и заслонки воздуховодов, облицовки стоек, дверей, боковины.

Слайд 8Поливинилхлориды (ПВХ) – представляют собой высокомолекулярные продукты полимеризации винилхлорида, содержащие до 56.8% связанного

Поливинилхлориды (ПВХ) – представляют собой высокомолекулярные продукты полимеризации винилхлорида, содержащие до 56.8% связанного

Содержащие пластификаторы: Пластикат ПВХ не содержащие пластификаторы: Винипласт

Слайд 9Пластикат ПВХ – получают смешением ПВХ с пластификаторами, которые снижают температуру стеклования и

Пластикат ПВХ – получают смешением ПВХ с пластификаторами, которые снижают температуру стеклования и

Слайд 10Винипласты - жёсткие пластмассы на основе ПВХ – получают смешением ПВХ со стабилизаторами

Винипласты - жёсткие пластмассы на основе ПВХ – получают смешением ПВХ со стабилизаторами

Слайд 11Поликарбонат - термопластичный полимер на основе дифенилолпропана и фостена, выпускаемый под названием дифлон.

Поликарбонат - термопластичный полимер на основе дифенилолпропана и фостена, выпускаемый под названием дифлон.

Каталитикалық риформинг

Каталитикалық риформинг Водород, получение, свойства и применение

Водород, получение, свойства и применение Алкины. Гомологический ряд алкинов

Алкины. Гомологический ряд алкинов Минеральные удобрения

Минеральные удобрения Фосфор и его соединения

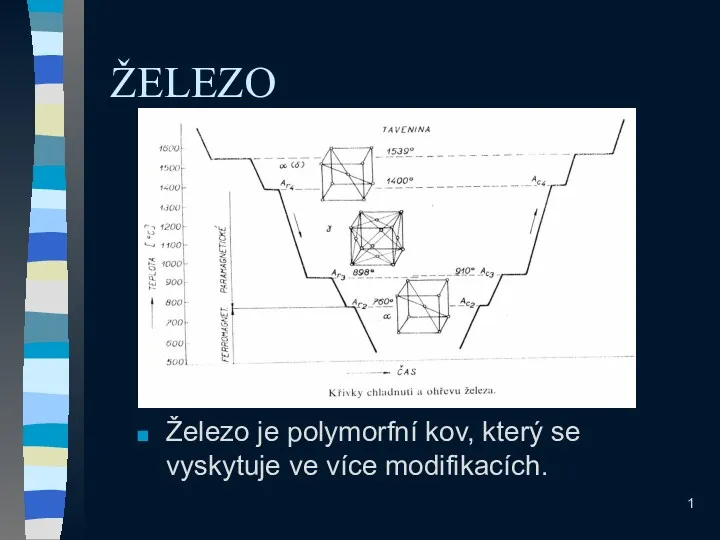

Фосфор и его соединения Železo. Železo je polymorfní kov, který se vyskytuje ve více modifikacích

Železo. Železo je polymorfní kov, který se vyskytuje ve více modifikacích Графен: синтез, будова та властивості двовимірних вуглецевих матеріалів

Графен: синтез, будова та властивості двовимірних вуглецевих матеріалів Синтетичні високомолекулярні речовини і полімерні матеріали на їх основі. Лекція №27

Синтетичні високомолекулярні речовини і полімерні матеріали на їх основі. Лекція №27 Титанның химиялық элементі

Титанның химиялық элементі Галогени. Знаходження в природі

Галогени. Знаходження в природі Пропан, C3H8

Пропан, C3H8 Экспериментальные методы физико-химических исследований. Лекция 7

Экспериментальные методы физико-химических исследований. Лекция 7 Теория электролитической диссоциации (ТЭД)

Теория электролитической диссоциации (ТЭД) Серная кислота

Серная кислота Органическая химия. Жиры

Органическая химия. Жиры Кислород. Строение молекулы кислорода. Получение кислорода. Взаимодействие с кислородом простых и сложных веществ

Кислород. Строение молекулы кислорода. Получение кислорода. Взаимодействие с кислородом простых и сложных веществ Расчеты по химическим уравнениям. Алгоритм решения расчетных задач

Расчеты по химическим уравнениям. Алгоритм решения расчетных задач Брейн – ринг. Мини – ЕГЭ по химии

Брейн – ринг. Мини – ЕГЭ по химии Выращивание кристаллов в домашних условиях

Выращивание кристаллов в домашних условиях Электролиты и неэлектролиты. Катионы и анионы. Электролитическая диссоциация кислот, щелочей и солей

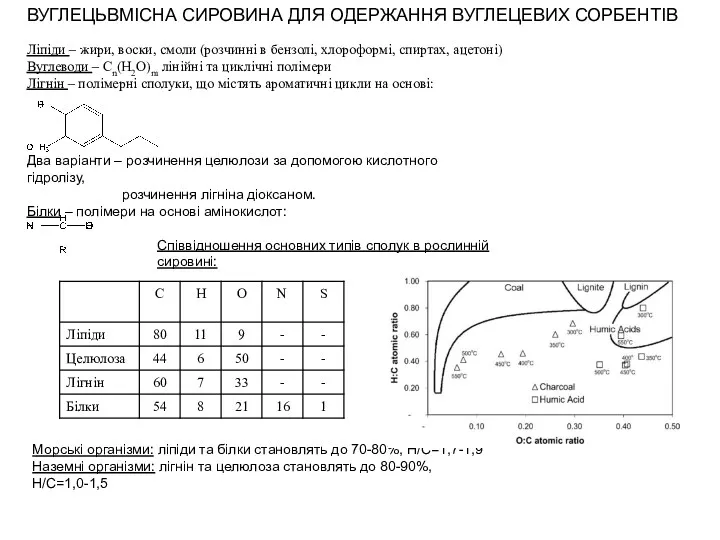

Электролиты и неэлектролиты. Катионы и анионы. Электролитическая диссоциация кислот, щелочей и солей Вуглецьвмісна сировина для одержання вуглецевих сорбентів

Вуглецьвмісна сировина для одержання вуглецевих сорбентів Твердые вещества

Твердые вещества Явления, происходящие с веществами

Явления, происходящие с веществами Платина. Физические и химические свойства

Платина. Физические и химические свойства λ-MnO2 as material with pseudocapacitive properties

λ-MnO2 as material with pseudocapacitive properties Алкены. Химические свойства этилена

Алкены. Химические свойства этилена Способы получения и очистки металлов

Способы получения и очистки металлов Соли, как производные кислот и оснований. Их состав и номенклатура

Соли, как производные кислот и оснований. Их состав и номенклатура