Содержание

- 2. Источники загрязнения атмосферы можно разделить на два вида: естественные и антропогенные. Естественные загрязнения: Пыль растительного, вулканического

- 3. Антропогенные (промышленные) загрязнения атмосферы: Аэрозоли тяжелых и редких металлов; Аэрозоли различных синтетических соединений, не существующих в

- 4. Самые распространенные токсичные вещества в атмосфере: окись углерода СО, двуокись серы SO2, окись азота NO, NO2,

- 5. Основные цеха машиностроительного комплекса, которые загрязняют воздух: Литейные цеха. Плавильные установки для плавки стали и других

- 6. Современная ТЭЦ (теплоэлектростанция) расходует в сутки до 4000 тонн угля. Это целый железнодорожный состав в 80

- 7. ТАБЛИЦА 1. § 3.1 Источники и виды загрязнений атмосферы (воздушного бассейна)

- 8. Согласно стандартам выбросы в атмосферу классифицируются: 1. По агрегатному состоянию: Газообразные и парообразные (СО, SO2, NO2

- 9. На изображенной ниже схеме представлены различные инженерные системы, предназначенные для очистки производственных выбросов: От пыли (точнее

- 10. § 3.2 Классификация методов очистки производственных выбросов

- 11. Сухие пылеуловители – это циклоны. ЦИКЛОН Поток запылённого газа вводится в аппарат через входной патрубок 2

- 12. Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, то из-за подсоса наружного воздуха происходит

- 13. Электрофильтры § 3.4 Электрофильтры Фильтр похож на цилиндрический конденсатор. В зазоре между коронирующим электродом 1 и

- 14. Фильтры Используют для тонкой очистки газовых выбросов от примесей. Процесс фильтрования состоит в задержании частиц примесей

- 15. СХЕМА ЭЛЕКТРОФИЛЬТРА § 3.5 Фильтры Фильтр представляет собой корпус 1, разделенный пористой перегородкой 2 на две

- 16. Мокрые пылеуловители характеризуются очень высокой эффективностью очистки от мелкодисперсной пыли (0,3 – 1 мкм). Аппараты позволяют

- 17. CКРУББЕР ВЕНТУРИ § 3.6 Мокрые пылеуловители Основная часть скруббера — сопло Вентури 3. В конфузорную часть

- 18. Для очистки воздуха от туманов кислот, щелочей, масел и др. жидкостей используют волокнистые фильтры. Принцип действия

- 19. СХЕМА ЭЛЕКТРОФИЛЬТРА В пространство между двумя цилиндрами 1, изготовленными из сеток, помещается волокнистый фильтроэлемент 2. Жидкость,

- 20. Методы очистки промышленных газовых выбросов от газообразных загрязнений по характеру физико-химических процессов делятся на 5 групп:

- 21. МЕТОД АБСОРБЦИИ: Метод абсорбции — это поглощение одного или нескольких газовых примесных компонентов этой газовой смеси

- 22. ТАБЛИЦА 2. ПРИМЕРЫ АБСОРБАТОВ И АБСОРБЕНТОВ В ПРОМЫШЛЕННОСТИ § 3.8 Очистка от газообразных и парообразных загрязнений

- 23. РИСУНОК 4. ОРОШАЕМАЯ ПРОТИВОТОЧНАЯ НАСАДОЧНАЯ БАШНЯ § 3.8 Очистка от газообразных и парообразных загрязнений >> методы

- 24. МЕТОД ХЕМОСОРБЦИИ: Основан на поглощении газов твердыми или жидкими поглотителями с образованием химических соединений. Примеры хемосорбции

- 25. ТАБЛИЦА 3. ПРИМЕРЫ ХЕМОСОРБЦИИ >> методы очистки: 2. хемосорбция § 3.8 Очистка от газообразных и парообразных

- 26. МЕТОД АДСОРБЦИИ: Основан на физических свойствах некоторых твердых тел с ультрамикроскопической структурой селективно извлекать и концентрировать

- 27. ТАБЛИЦА 4. ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ АДСОРБЦИИ В ПРОМЫШЛЕННОСТИ >> методы очистки: 3. адсорбция § 3.8 Очистка от

- 28. ТЕРМИЧЕСКАЯ НЕЙТРАЛИЗАЦИЯ: Метод основан на способности токсичных газов окисляться до менее токсичных. Процесс идет при наличии

- 29. Примером процесса прямого сжигания является сжигание углеводородов, содержащих токсичные газы. Т.е. сжигание метана, содержащего цианистый водород.

- 30. РИСУНОК 5. СХЕМА ТЕРМИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ПРИМЕСЕЙ ПОСЛЕ ЭПИТАКСИИ >> методы очистки: 4. термическая нейтрализация §

- 31. КАТАЛИТИЧЕСКИЙ МЕТОД: Используется для превращения токсичных компонентов промышленных выбросов в вещества безвредные или менее вредные для

- 32. Эффективность очистки – до 95…98% Каталитическое окисление выгодно отличается от термического окисления: Кратковременностью процесса (иногда процесс

- 33. В настоящее время применяют двигатели внутреннего сгорания (ДВС): Бензиновые; Дизельные; На газовом топливе (сжатый и сжиженный).

- 34. Каталитическая нейтрализация отработавших газов ДВС на поверхности катализатора происходит за счет химических превращений. В результате реакции

- 36. Скачать презентацию

Учебное занятие в системе дополнительного образования

Учебное занятие в системе дополнительного образования Воспитание и обучение в Древней Индии

Воспитание и обучение в Древней Индии Презентация-викторина к юбилею Калининского района.

Презентация-викторина к юбилею Калининского района. Финансовое планирование: доходы и расходы. Лекция 1

Финансовое планирование: доходы и расходы. Лекция 1 По улицам родного города!

По улицам родного города! Презентация - Артикуляционная гимнастика в работе с детьми старшего дошкольного возраста

Презентация - Артикуляционная гимнастика в работе с детьми старшего дошкольного возраста Травматические повреждения позвоночника и спинного мозга

Травматические повреждения позвоночника и спинного мозга Нормативно – правовая база введения курса ОРКСЭ

Нормативно – правовая база введения курса ОРКСЭ Религия как одна из форм культуры

Религия как одна из форм культуры Основные правила создания презентации

Основные правила создания презентации Сопряжение двух окружностей дугой заданного радиуса. Чертеж

Сопряжение двух окружностей дугой заданного радиуса. Чертеж Арифметикалық амалдар 6-сынып

Арифметикалық амалдар 6-сынып Одаренные дети. Художественная одаренность.

Одаренные дети. Художественная одаренность. материалы к КОНКУРСУ НА ПОЛУЧЕНИЕ ДЕНЕЖНОГО ПООЩРЕНИЯ-2

материалы к КОНКУРСУ НА ПОЛУЧЕНИЕ ДЕНЕЖНОГО ПООЩРЕНИЯ-2 Отделочные материалы из искусственных материалов

Отделочные материалы из искусственных материалов Как выбрать профессию

Как выбрать профессию Тоталитаризм

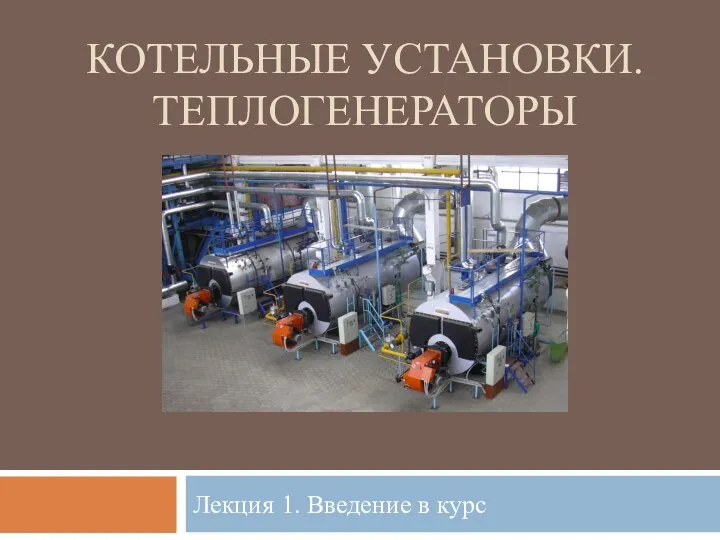

Тоталитаризм Котельные установки. Теплогенераторы

Котельные установки. Теплогенераторы Патриотическое воспитание младших дошкольников

Патриотическое воспитание младших дошкольников Железо. Химия 9 класс

Железо. Химия 9 класс Портфолио объекта недвижимости

Портфолио объекта недвижимости Krajowa Rada Radiofonii i Telewizji

Krajowa Rada Radiofonii i Telewizji Сочетание климатических факторов. Оценка территории застройки

Сочетание климатических факторов. Оценка территории застройки Неформальные молодежные объединения

Неформальные молодежные объединения Характеристика месторождения

Характеристика месторождения Industry of fish and fish products

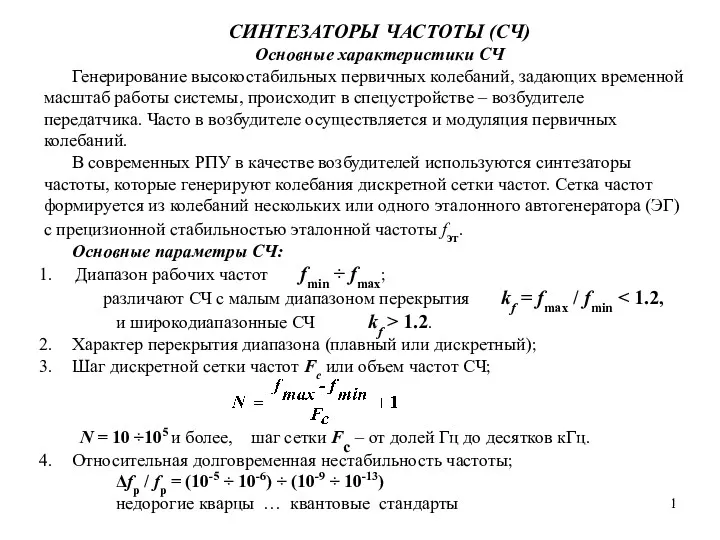

Industry of fish and fish products Синтезаторы частоты (СЧ)

Синтезаторы частоты (СЧ) Ты подвиг совершил во имя жизни на земле.

Ты подвиг совершил во имя жизни на земле.