Содержание

- 2. 1. Циклонные (инерционные) золоуловители

- 3. В циклонных золоуловителях отделение твердых частиц от потока происходит под действием инерционных сил и силы тяжести.

- 4. Батарейные циклоны обеспечивают улавливание до 94 % летучей золы, их используют на котлах производительностью до 170

- 5. Такие золоуловители были разработаны Вссоюзным теплотехническим институтом (ВТИ) и получили название центробежного скруббера (ЦС). Они имели

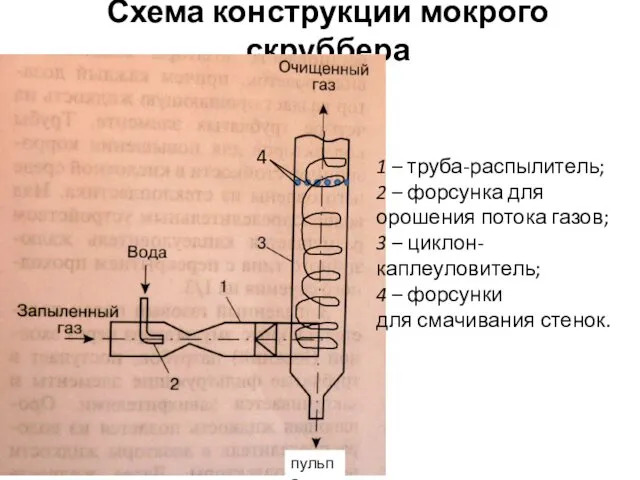

- 6. Схема конструкции мокрого скруббера

- 7. Движущийся с большой скоростью газ при встрече с каплями воды дробит их до размера 200–300 мкм,

- 8. В ЦС помимо улавливания золы протекают химические процессы поглощения из дымовых газов оксидов углерода и серы.

- 9. ЭФ в настоящее время относятся к числу наиболее эффективных типов золоуловителей. Преимуществом электрофильтров является способность улавливать

- 10. Внешний вид электрофильтров

- 11. Принцип работы электрофильтра 1 – источник тока высокого напряжения; 2 – коронирующий электрод; 3 – осадительный

- 12. Вокруг электрода, имеющего профиль с острыми углами, при напряженности электрического поля около 1,5 МВ/м возникает коронный

- 13. Для получения наивысшей напряженности электрического поля коронирующие электроды должны иметь заостренную форму. В настоящее время применяют

- 14. а – гладкие; б – фиксированными точками разряда; 1 – круглого сечения; 2 – штыкового сечения;

- 15. а б а – широкополосный С-образный элемент осадительного электрода; б – схема взаимного расположения осадительных и

- 16. Высота электродов: 6; 7,5; 9; 12 и 15 м. Коронирующие электроды устанавливают между осадительными с шагом

- 17. На степень улавливания большое влияние оказывает скорость газов, причем в отличие от циклонных золоуловителей степень улавливания

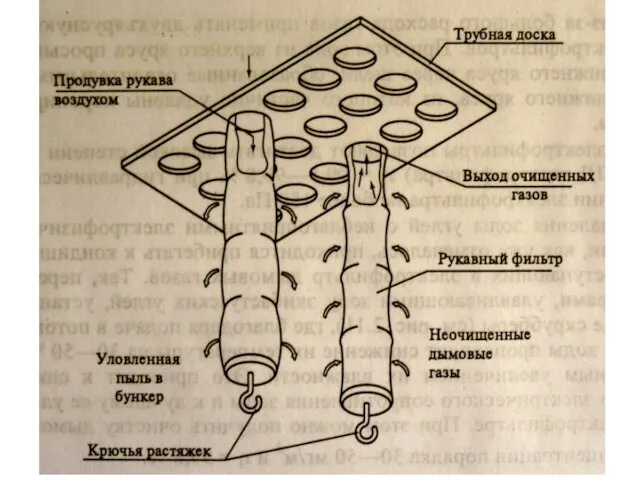

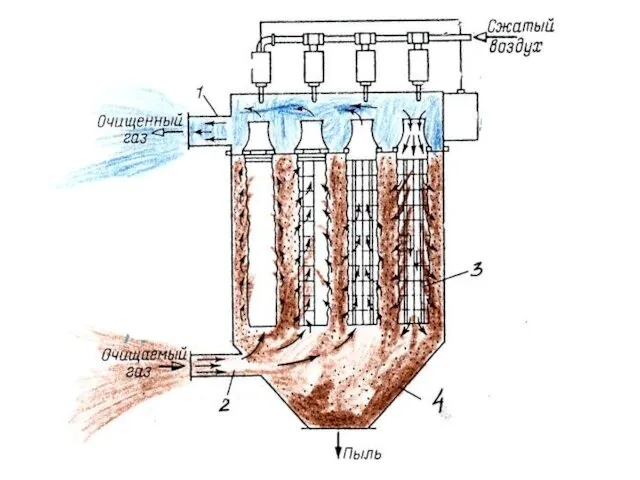

- 18. Фильтрация осуществляется через гибкую ткань, изготовляемую из тонких нитей диаметром 100–300 мкм. Фильтры благодаря цилиндрической форме

- 20. Производство рукавных фильтров

- 22. Для удаление осевшей на ткани золы применяется продувка воздухом в обратном направлении. На это время очищаемая

- 23. Рукава обычно имеют следующие размеры: диаметр 300 мм, длину 10 м. Площадь фильтрации одного рукава составляет

- 24. 1. Очистка топлива от соединений серы до его сжигания. В твердом топливе сера может находиться в

- 25. Самым радикальным методом удаления серы является газификация топлива. Перевод твердого или жидкого топлива в газообразное состояние

- 26. 2. Связывание соединений серы в процессе горения. Наиболее распространенным способом связывания серы в процессе горения является

- 27. Кипящий (псевдоожиженный) слой ‒ это слой мелкозернистого материала, продуваемый снизу вверх газом со скоростью, превышающей предел

- 29. Средний размер частиц в топках с кипящим слоем составляет 2‒3 мм. Этому соответствует скорость воздуха в

- 30. Поддержание такой температуры осуществляется двумя способами: 1) в небольших топках в слой подают воздух с коэффициентом

- 31. Топливо устойчиво горит при его содержании в кипящем слое 1% и менее, остальные 99% ‒ зола

- 32. В топки с кипящим слоем дозируют известняк для связывания оксидов серы в безвредный гипс. СаСО3 →

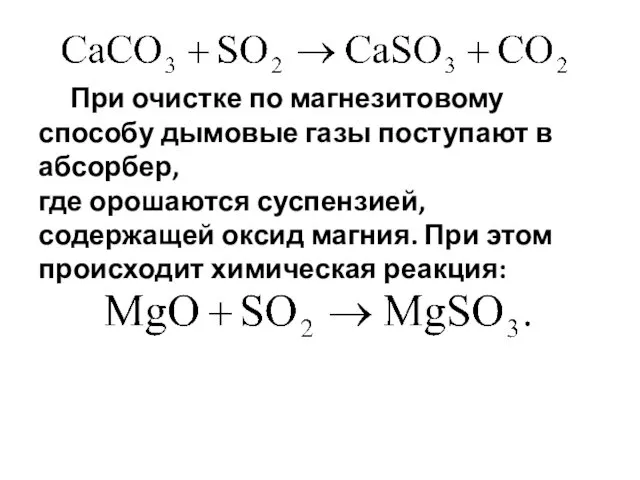

- 33. 3. Очистка дымовых газов от соединений серы. Наиболее распространенные технологии сероочистки: 1) известковый способ; 2) магнезитовый.

- 34. При очистке по магнезитовому способу дымовые газы поступают в абсорбер, где орошаются суспензией, содержащей оксид магния.

- 35. 1. Механизмы образования оксидов азота. Среди различных оксидов азота N2O, NO, N2O3, NO2, N2O4, N2O5 наиболее

- 36. В настоящее время хорошо изучены три принципиально разных источника NOx : 1) образование термических NOx из

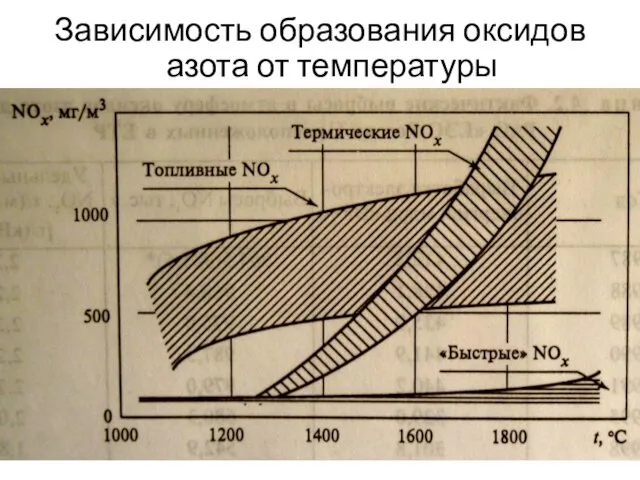

- 37. Зависимость образования оксидов азота от температуры

- 38. Термические оксиды азота возникают из молекулярного азота воздуха, подаваемого в топку котла, при высоких температурах и

- 39. «Быстрые» NOx образуются в результате аномально быстрых реакций молекулярного азота воздуха с углеводородами, содержащимися в топливе.

- 40. 2. Первичные мероприятия, направленные на уменьшение выбросов NОx: 1) снижение температуры горения; 2) уменьшение времени пребывания

- 41. Для снижения выбросов оксидов азота на ТЭС проводят следующие первичные мероприятия: 1) использование горелок с низким

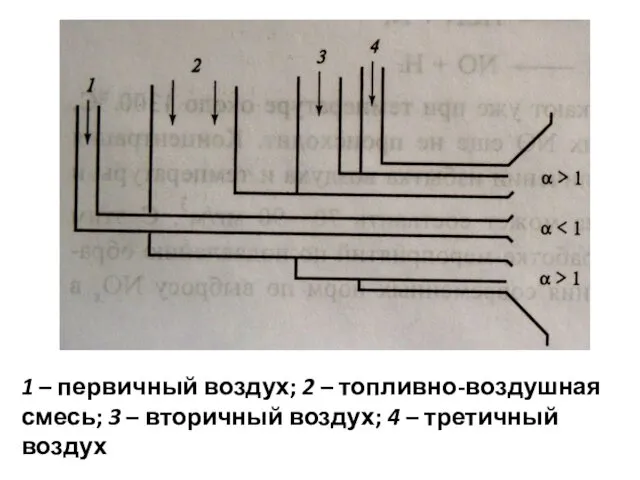

- 42. У горелок с низким выбросом NOx организована ступенчатая подача воздуха. Принцип работы такой горелки заключается в

- 43. 1 – первичный воздух; 2 – топливно-воздушная смесь; 3 – вторичный воздух; 4 – третичный воздух

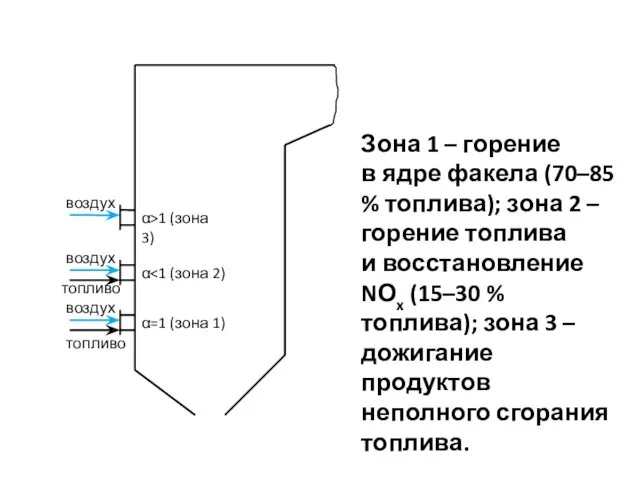

- 44. При ступенчатом сжигании топлива горелки в топке котла размещают в несколько ярусов (обычно 3–4 яруса). Подача

- 45. Зона 1 – горение в ядре факела (70–85 % топлива); зона 2 – горение топлива и

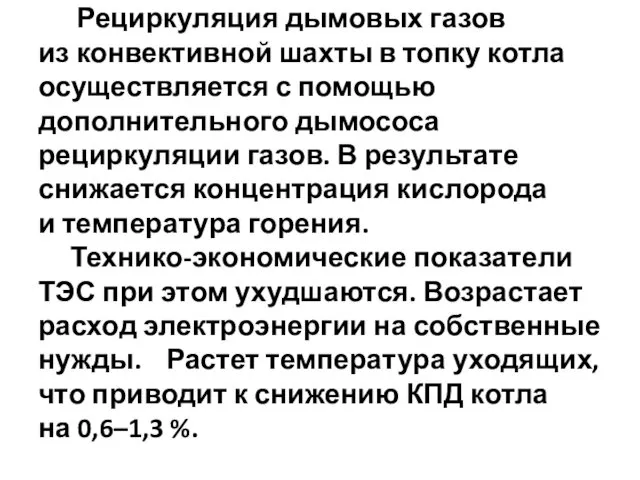

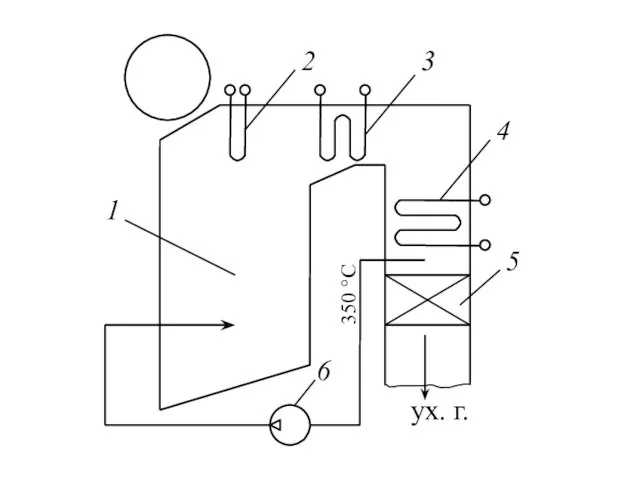

- 46. Рециркуляция дымовых газов из конвективной шахты в топку котла осуществляется с помощью дополнительного дымососа рециркуляции газов.

- 48. Впрыск воды или ввод водомазутной эмульсии в ядро факела снижает максимальную температуру в нем и тем

- 49. 3. Вторичные мероприятия по уменьшению выбросов NOx : Для очистки дымовых газов от NOx используют аммиак

- 51. Скачать презентацию

Очистка сточных вод

Очистка сточных вод Загрязнение гидросферы

Загрязнение гидросферы Эстетика и экология жилища

Эстетика и экология жилища Глобальное потепление: домыслы и факты

Глобальное потепление: домыслы и факты Агроценоз как биологическая система

Агроценоз как биологическая система Совместимость элементов системы Человек - среда

Совместимость элементов системы Человек - среда Загрязнение мусором и утилизация бытовых отходов

Загрязнение мусором и утилизация бытовых отходов Глобальная проблема загрязнения вод Мирового океана

Глобальная проблема загрязнения вод Мирового океана Рекреационный лов за счет выпусков заводской молоди или крупных рыб. Лекция 6

Рекреационный лов за счет выпусков заводской молоди или крупных рыб. Лекция 6 Глобальные проблемы

Глобальные проблемы Екологічні проблеми атомної енергетики

Екологічні проблеми атомної енергетики Пластиковая болезнь цивилизации

Пластиковая болезнь цивилизации Гринквест. Экологический проект Поселок чистоты

Гринквест. Экологический проект Поселок чистоты Perspektywy rozwojowe wspomagające politykę ekologiczną

Perspektywy rozwojowe wspomagające politykę ekologiczną Проблемы в сфере охраны и использования объектов природного и культурного наследия

Проблемы в сфере охраны и использования объектов природного и культурного наследия The ecological problems. Pollution of our environment

The ecological problems. Pollution of our environment Биологические характеристики воды и её влияние на организм человека

Биологические характеристики воды и её влияние на организм человека Пластмассовые отходы

Пластмассовые отходы Проблема пресной воды

Проблема пресной воды Environmental problems of Pinsk

Environmental problems of Pinsk Международный детский творческий конкурс Здоровье планеты в моих руках

Международный детский творческий конкурс Здоровье планеты в моих руках Ecological problems

Ecological problems Земля наш общий дом

Земля наш общий дом Исследование экологического состояния родника Святой колодец села Федоровское Кайбицкого муниципального района РТ

Исследование экологического состояния родника Святой колодец села Федоровское Кайбицкого муниципального района РТ Требования, предъявляемые к качеству воды

Требования, предъявляемые к качеству воды Операция –кормушка. Знакомство с зимующими птицами.

Операция –кормушка. Знакомство с зимующими птицами. Охрана растений

Охрана растений Методы исследования и охрана поверхностных и подземных вод

Методы исследования и охрана поверхностных и подземных вод