Содержание

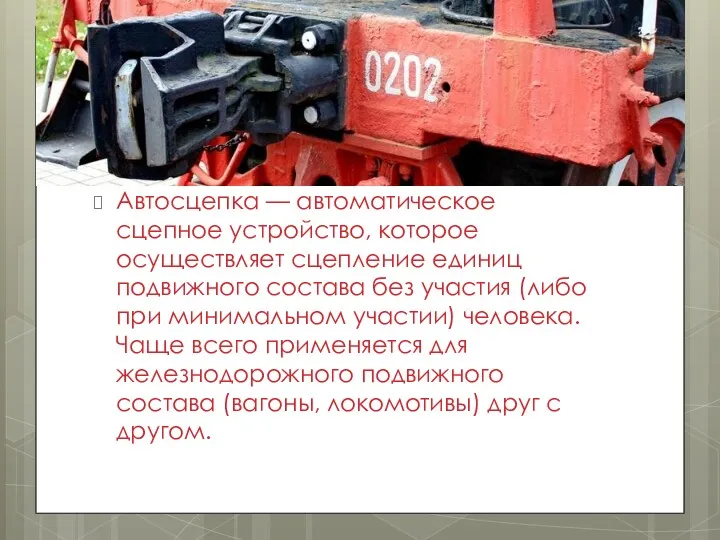

- 2. Автосцепка — автоматическое сцепное устройство, которое осуществляет сцепление единиц подвижного состава без участия (либо при минимальном

- 3. Автосцепка состоит из следующих частей: корпуса автосцепки и расположенного в нём механизма, тягового устройства с поглощающим

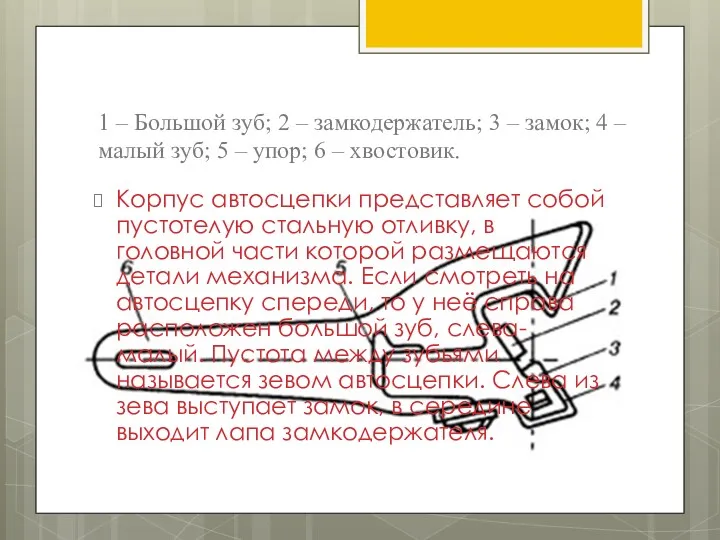

- 4. 1 – Большой зуб; 2 – замкодержатель; 3 – замок; 4 – малый зуб; 5 –

- 5. В пассажирских вагонах устраиваются, помимо поглощающих аппаратов автосцепки, центральные упругие площадки (переходы). При соединении вагонов сначала

- 6. Преимуществ автосцепки перед неавтоматическими сцепными устройствами (например винтовой стяжкой) достаточно много, основными из них можно считать

- 7. Все существующие автосцепки могут быть разделены по их типу на две группы: нежёсткие и жёсткие и

- 8. Нежёсткие автосцепки: Автосцепка Джаннея — автосцепка с однозубым контуром зацепления. Была изобретена в США бывшим майором

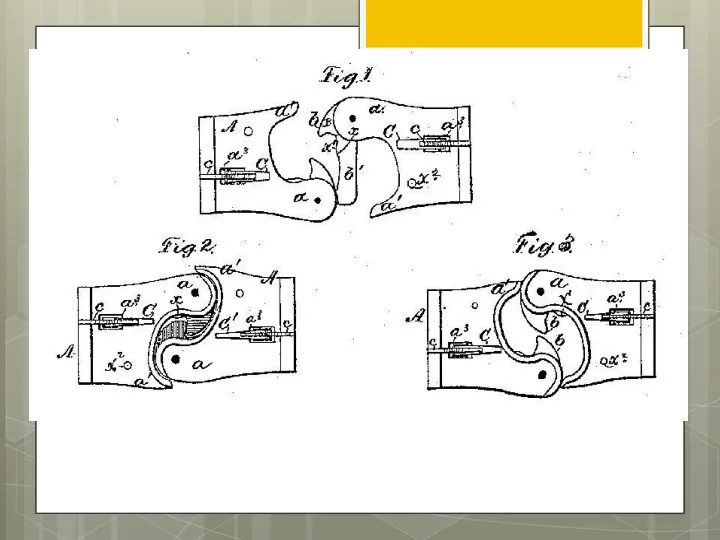

- 9. Автосцепка Джаннея Данная автосцепка была изобретена в США бывшим майором армии Конфедерации Эли Джаннеем. Запатентована 29

- 10. К недостаткам автосцепки Джаннея следует отнести: 1) необходимость ручных операция по подготовке автосцепки к сцеплению (взведение

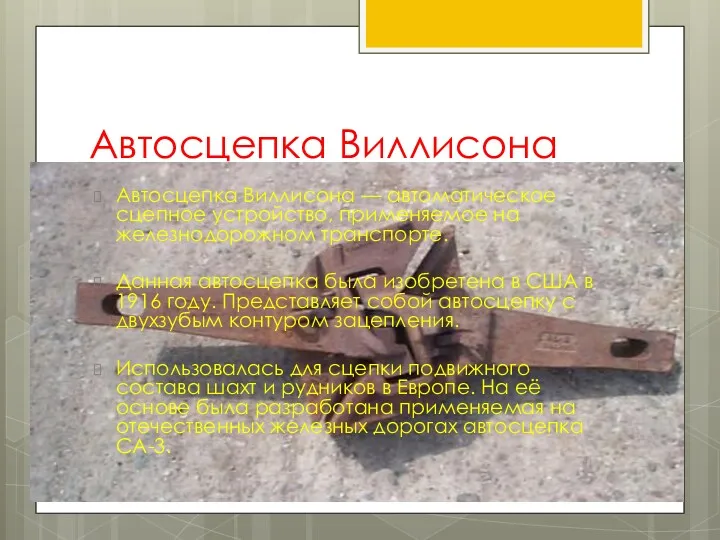

- 11. Автосцепка Виллисона Автосцепка Виллисона — автоматическое сцепное устройство, применяемое на железнодорожном транспорте. Данная автосцепка была изобретена

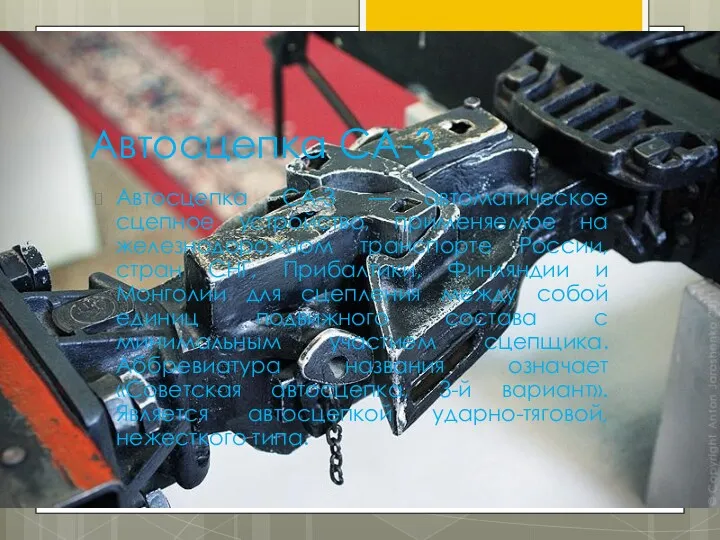

- 12. Автосцепка СА-3 Автосцепка СА-3 — автоматическое сцепное устройство, применяемое на железнодорожном транспорте России, стран СНГ, Прибалтики,

- 13. Винтовая упряжь

- 15. Технические данные Подвижной состав обязательно должен быть оборудован автосцепкой. Высота оси автосцепки над уровнем верха головок

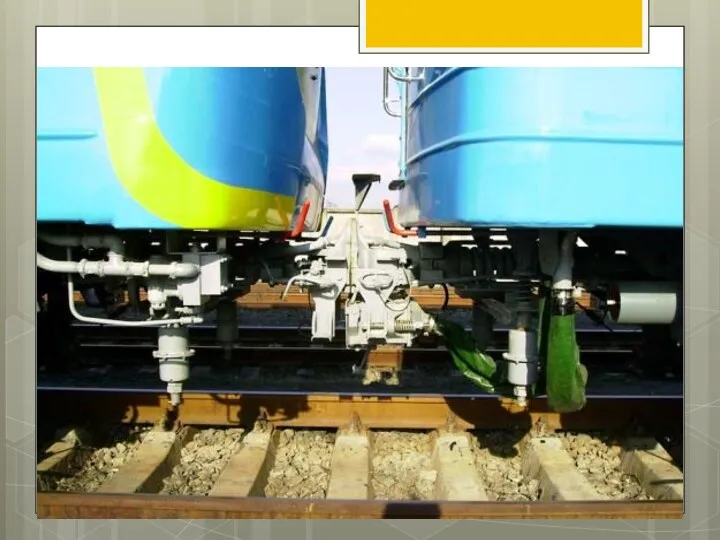

- 17. Автосцепка Шарфенберга Автосцепка Шарфенберга — автоматическое сцепное устройство, применяемое на железнодорожном и легкорельсовом транспорте Европы, России,

- 18. Основные неисправности и причины их появления Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного

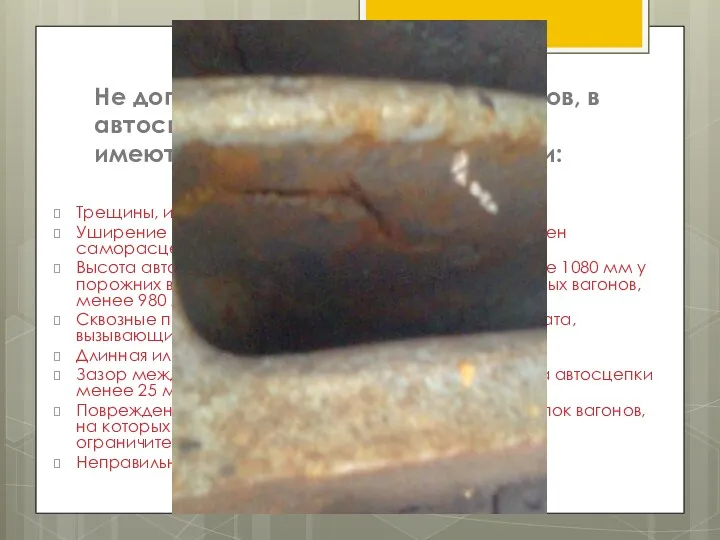

- 19. Не допускается эксплуатация вагонов, в автосцепных устройствах, которых имеются следующие неисправности: Трещины, изломы, отсутствие деталей; Уширение

- 20. Периодичность и сроки технического обслуживания и ремонта Автосцепное устройство подвижного состава должно постоянно находиться в исправном

- 21. Периодичность и сроки технического обслуживания и ремонта Полный осмотр автосцепного устройства производится при капитальном и деповском

- 22. Периодичность и сроки технического обслуживания и ремонта Порядок полного осмотра автосцепного устройства при капитальном и других

- 23. Сравнение винтовой и автоматической сцепки

- 25. Скачать презентацию

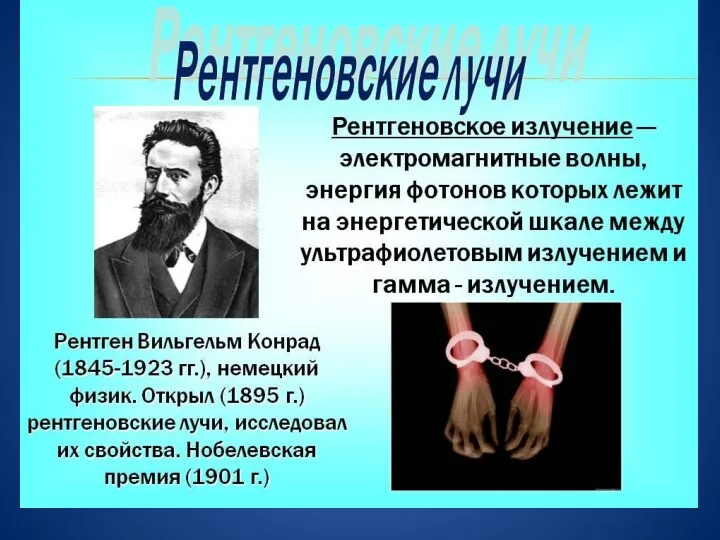

Рентгеновские лучи

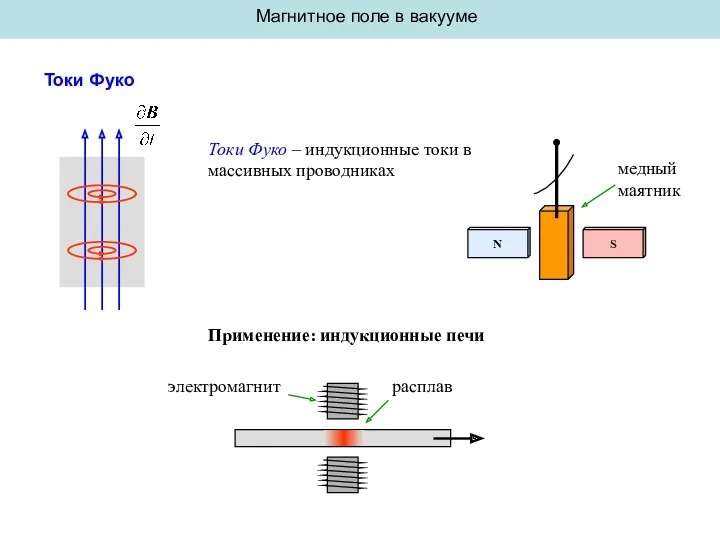

Рентгеновские лучи Токи Фуко

Токи Фуко Синергетика как наука о самоорганизации

Синергетика как наука о самоорганизации ЕГЭ по физике. Консультация для абитуриентов

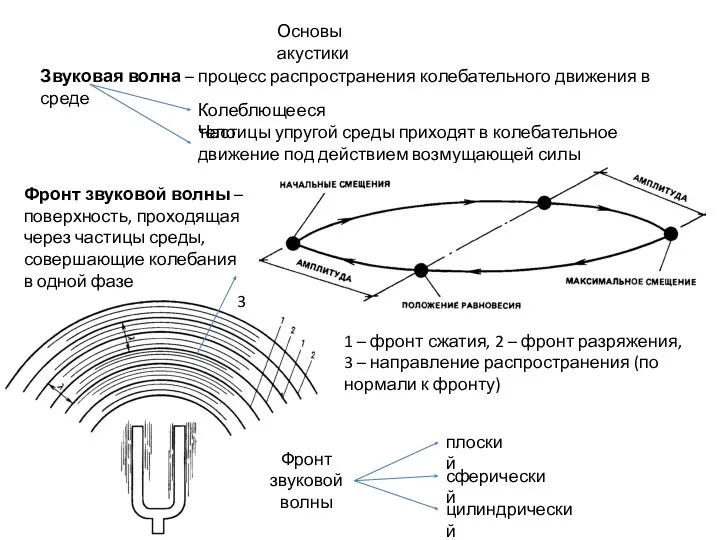

ЕГЭ по физике. Консультация для абитуриентов Основы акустики

Основы акустики Генераторы электрического тока

Генераторы электрического тока Трехфазный переменный ток

Трехфазный переменный ток Методы анализа, основанные на использовании магнитного поля

Методы анализа, основанные на использовании магнитного поля Látka a teplo. Výpočet tepla

Látka a teplo. Výpočet tepla Атомная физика. Атомное ядро

Атомная физика. Атомное ядро Презентация Плотность вещества

Презентация Плотность вещества Основные характеристики звеньев и систем. Временные характеристики

Основные характеристики звеньев и систем. Временные характеристики Закон Кулона

Закон Кулона Самокат в моей жизни

Самокат в моей жизни Изображения, даваемые линзой

Изображения, даваемые линзой Планетарлық механизмдер

Планетарлық механизмдер 1. Электростатика

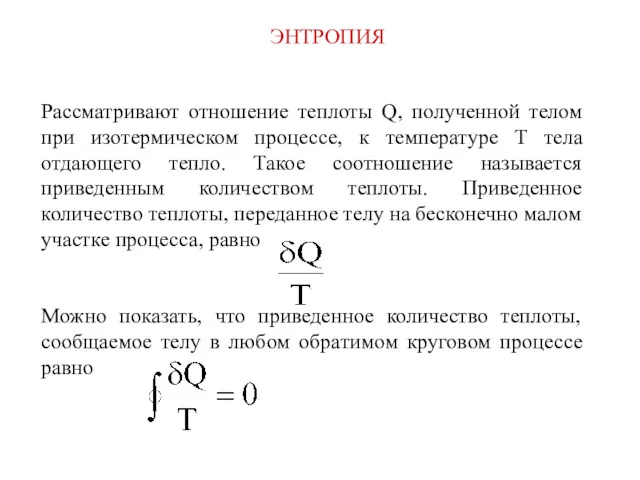

1. Электростатика Энтропия. (Лекция 9)

Энтропия. (Лекция 9) Презентация к уроку по физике для 8 класса по теме Лампа накаливания. Электронагревательные приборы

Презентация к уроку по физике для 8 класса по теме Лампа накаливания. Электронагревательные приборы Урок физики 7 класс Применение простых механизмов

Урок физики 7 класс Применение простых механизмов Передаточные механизмы. Назначение и классификация. Передачи трением. Фрикционные передачи. Фрикционные вариаторы

Передаточные механизмы. Назначение и классификация. Передачи трением. Фрикционные передачи. Фрикционные вариаторы Волновые явления вблизи границы раздела сред. Плоские ЭВМ в неограниченных средах. Лекция 9

Волновые явления вблизи границы раздела сред. Плоские ЭВМ в неограниченных средах. Лекция 9 Механические колебания

Механические колебания Газды разряд түрлері

Газды разряд түрлері Жазық механизмнің жұптарындағы реакцияларды табу

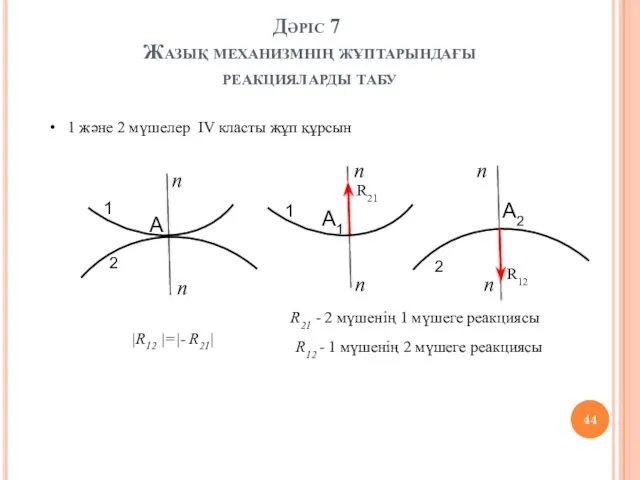

Жазық механизмнің жұптарындағы реакцияларды табу электромагнитные волны 11кл.

электромагнитные волны 11кл. Трехфазный ток

Трехфазный ток Проектирование участка диагностики и обслуживания ходовой части автомобиля

Проектирование участка диагностики и обслуживания ходовой части автомобиля