Содержание

- 2. Гиперболические передачи. Краткие сведения. Механика червячной передачи и расчет. Материалы и допускаемые напряжения.

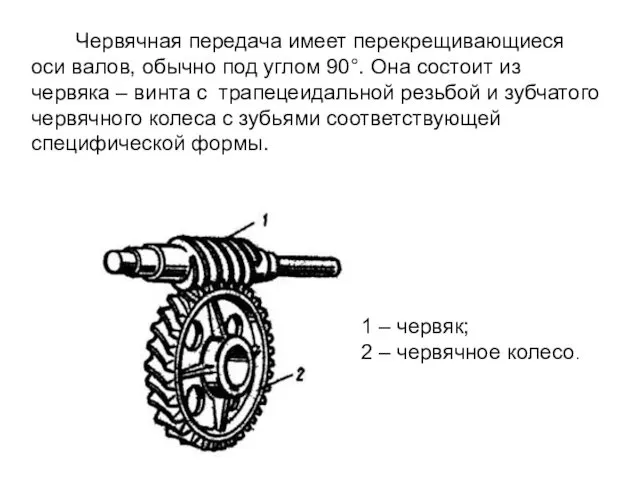

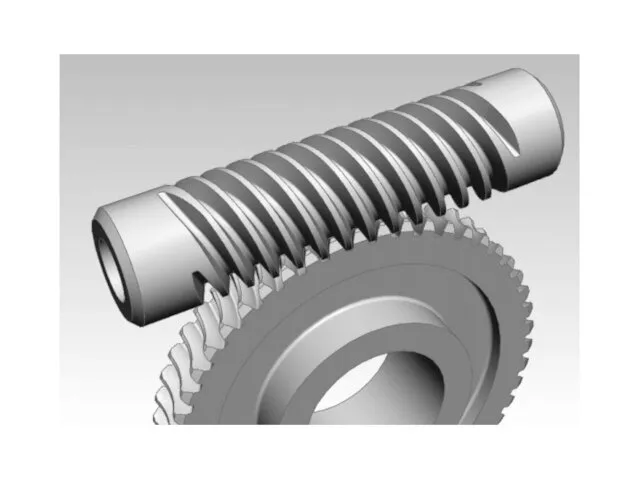

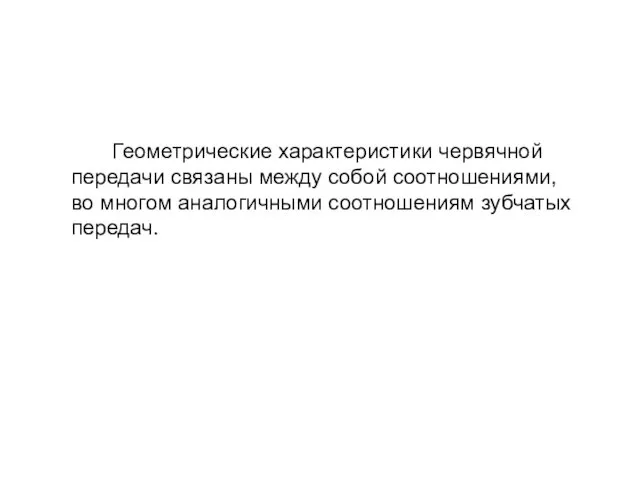

- 3. Червячная передача имеет перекрещивающиеся оси валов, обычно под углом 90°. Она состоит из червяка – винта

- 4. Движение в червячной передаче преобразуется по принципу винтовой пары. Изобретателем червячных передач считают Архимеда.

- 6. Достоинства червячных передач: компактность и относительно небольшая масса конструкции; 2) возможность получения больших передаточных чисел в

- 7. Основной недостаток червячных передач – высокое трение в зацеплении и как следствие: низкий КПД (на 20-30%

- 8. Кроме того, помимо достоинств и недостатков, червячные передачи имеют важное свойство: движение передаётся только от червяка

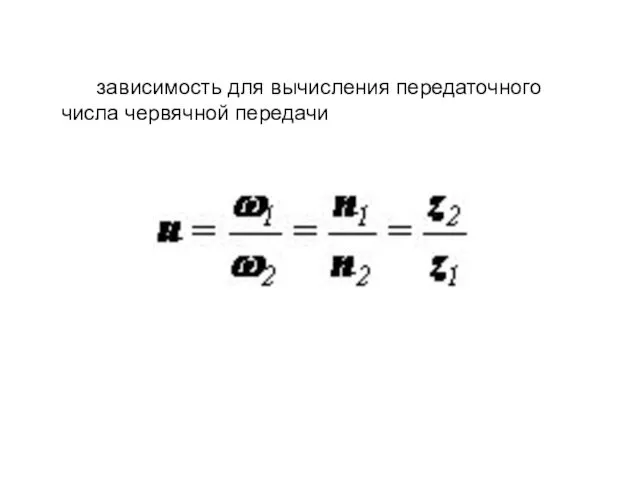

- 9. Передаточное отношение червячной передачи находят аналогично цилиндрической U = n1 / n2 = Z2 / Z1.

- 10. Очевидно, что однозаходный червяк даёт наибольшее передаточное отношение, однако наивысший КПД достигается при многозаходных червяках, что

- 11. Основные причины выхода из строя червячных передач: поверхностное выкрашивание и схватывание (слипание); - излом зуба.

- 12. Классификация червячных передач:

- 13. по направлению линии витка червяка: 1.1. правые (при наблюдении с торца червяка и его вращении по

- 14. по числу заходов червяка: 2.1. с однозаходным червяком, имеющим один гребень, расположенный по винтовой линии, наложенной

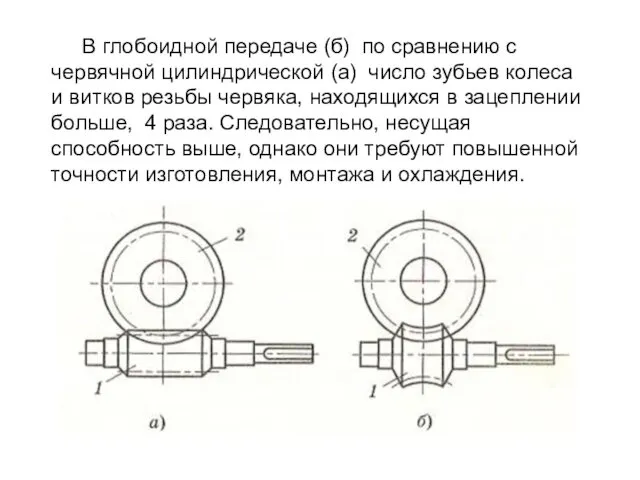

- 15. по форме делительной поверхности червяка: 3.1. с цилиндрическим червяком (образующая делительной поверхности – прямая линия); 3.2.

- 16. по положению червяка относительно червячного колеса: 4.1. с нижним расположением червяка; 4.2. с верхним расположением червяка;

- 17. по пространственному положению вала червячного колеса: 5.1. с горизонтальным валом червячного колеса; 5.2. с вертикальным валом

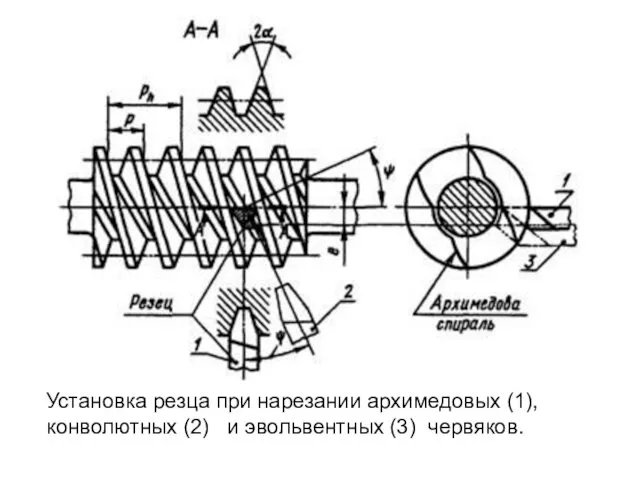

- 18. по форме рабочей поверхности витка червяка: 6.1. с архимедовым червяком, боковая поверхность его витков очерчена прямой

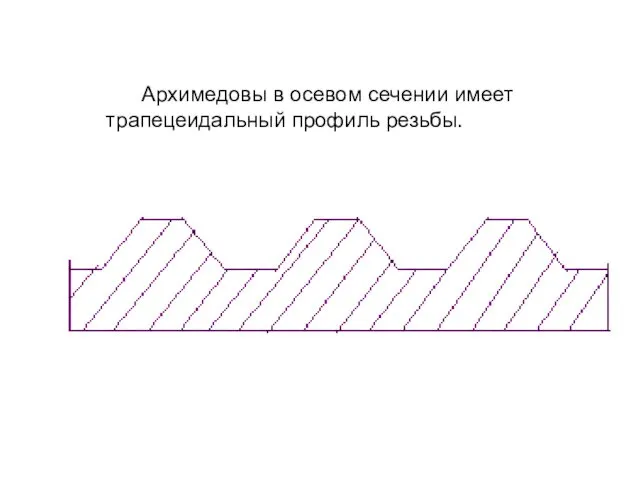

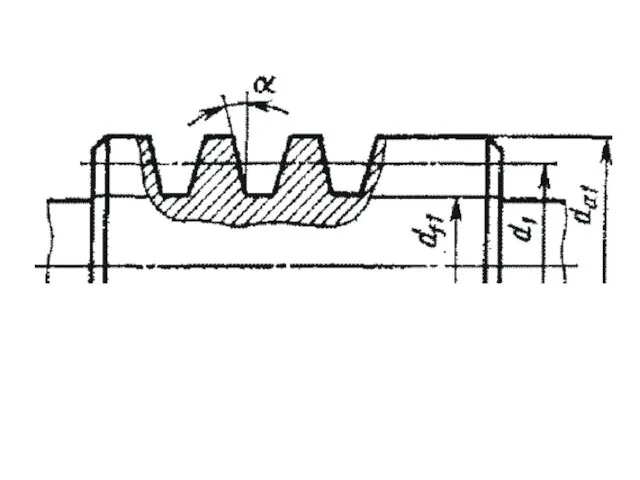

- 19. Архимедовы в осевом сечении имеет трапецеидальный профиль резьбы.

- 20. конволюнтные имеет трапецеидальный профиль резьбы в нормальном сечении витков; эвольвентные - характеризуется тем, что профиль резьбы

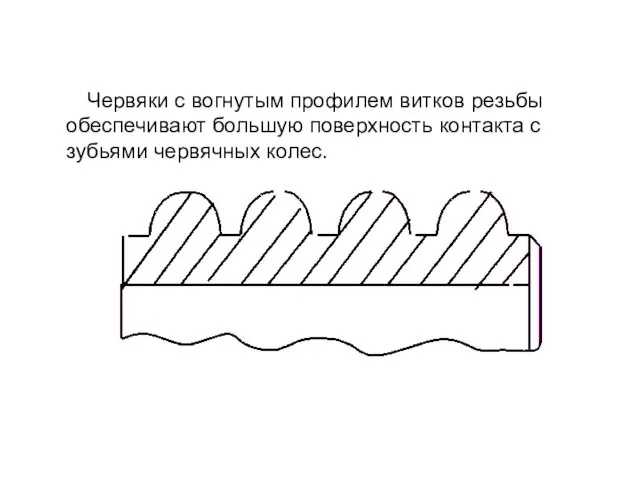

- 21. Червяки с вогнутым профилем витков резьбы обеспечивают большую поверхность контакта с зубьями червячных колес.

- 22. В глобоидной передаче (б) по сравнению с червячной цилиндрической (а) число зубьев колеса и витков резьбы

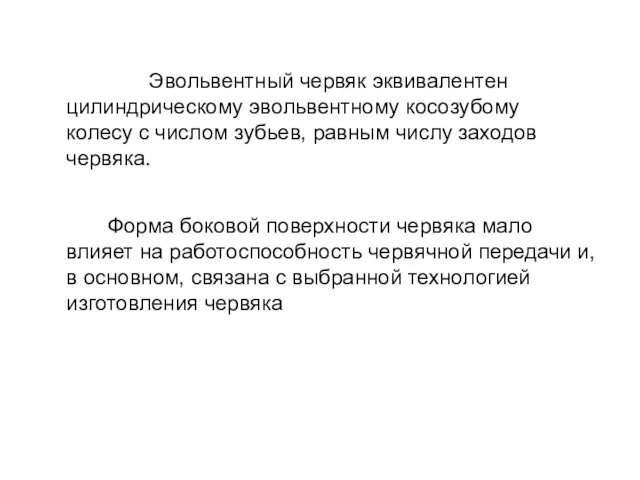

- 23. Эвольвентный червяк эквивалентен цилиндрическому эвольвентному косозубому колесу с числом зубьев, равным числу заходов червяка. Форма боковой

- 24. Установка резца при нарезании архимедовых (1), конволютных (2) и эвольвентных (3) червяков.

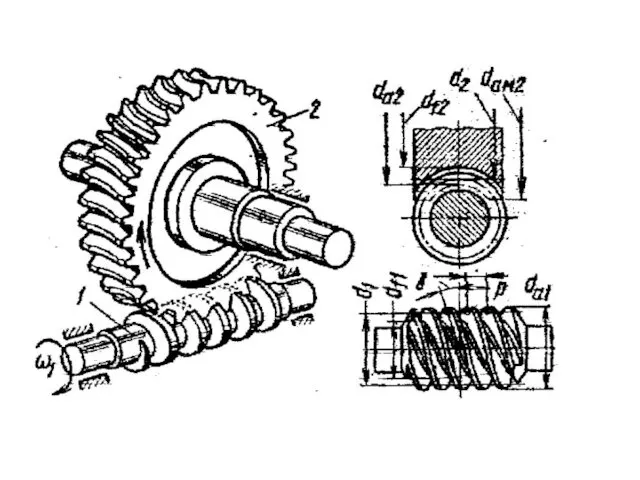

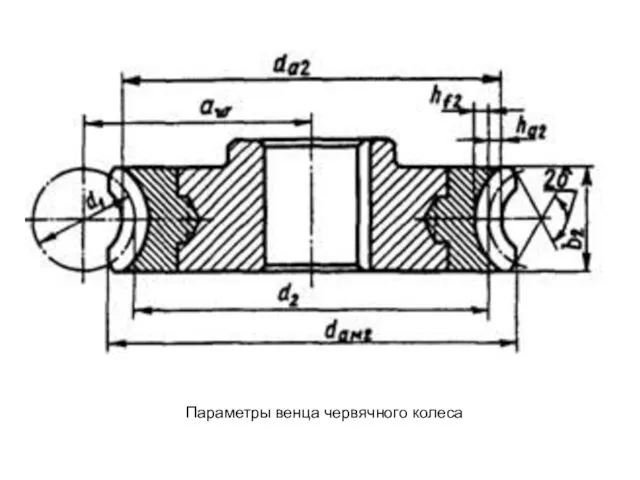

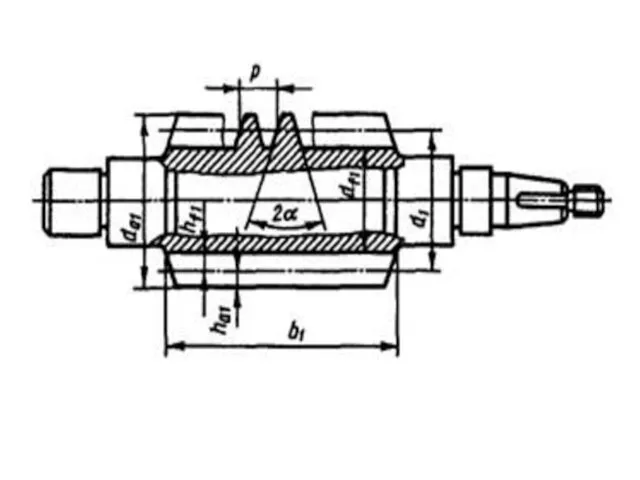

- 25. Геометрические характеристики червячной передачи связаны между собой соотношениями, во многом аналогичными соотношениям зубчатых передач.

- 27. Параметры венца червячного колеса

- 29. В осевом сечении червячная пара фактически представляет собой прямобочное реечное зацепление, где радиус кривизны боковой поверхности

- 31. Основным стандартизованным параметром червячной передачи является модуль m (измеряется в мм), осевой для червяка и окружной

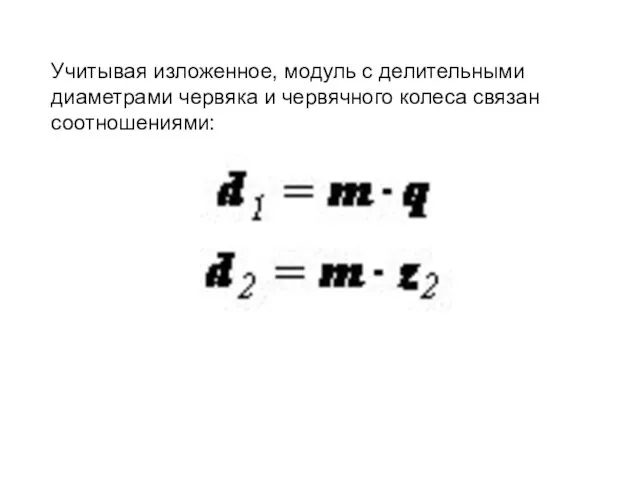

- 32. Учитывая изложенное, модуль с делительными диаметрами червяка и червячного колеса связан соотношениями:

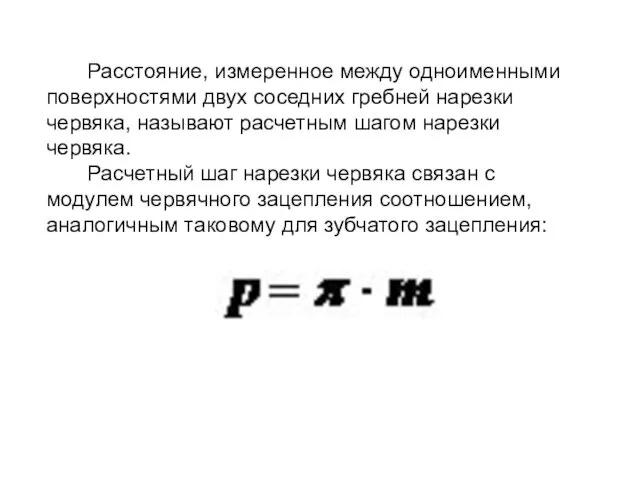

- 33. Расстояние, измеренное между одноименными поверхностями двух соседних гребней нарезки червяка, называют расчетным шагом нарезки червяка. Расчетный

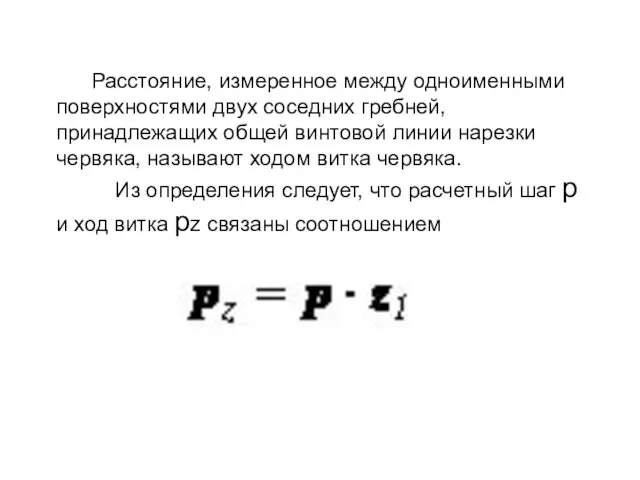

- 34. Расстояние, измеренное между одноименными поверхностями двух соседних гребней, принадлежащих общей винтовой линии нарезки червяка, называют ходом

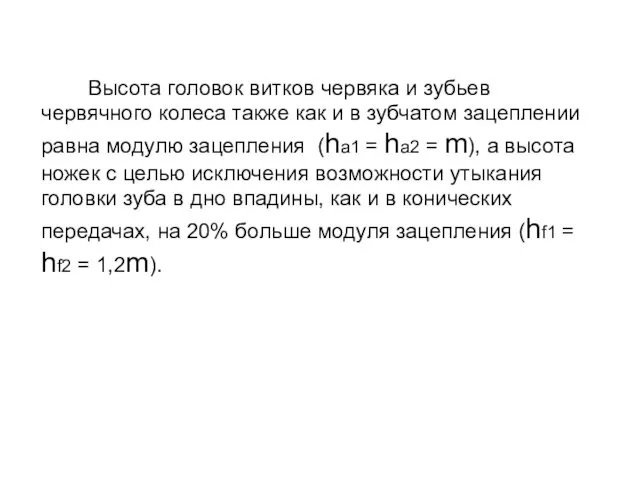

- 35. Высота головок витков червяка и зубьев червячного колеса также как и в зубчатом зацеплении равна модулю

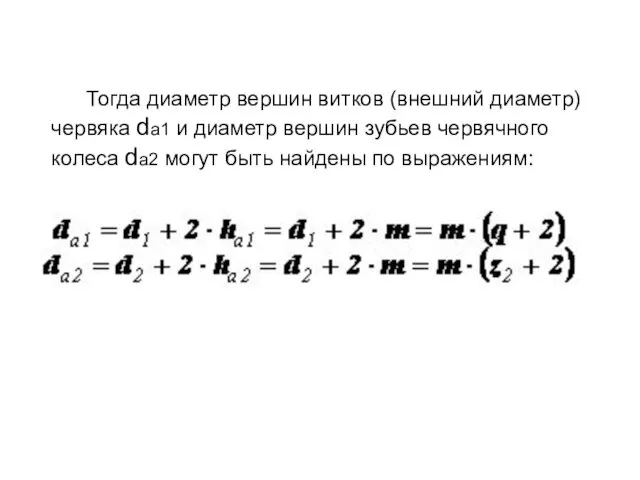

- 36. Тогда диаметр вершин витков (внешний диаметр) червяка da1 и диаметр вершин зубьев червячного колеса da2 могут

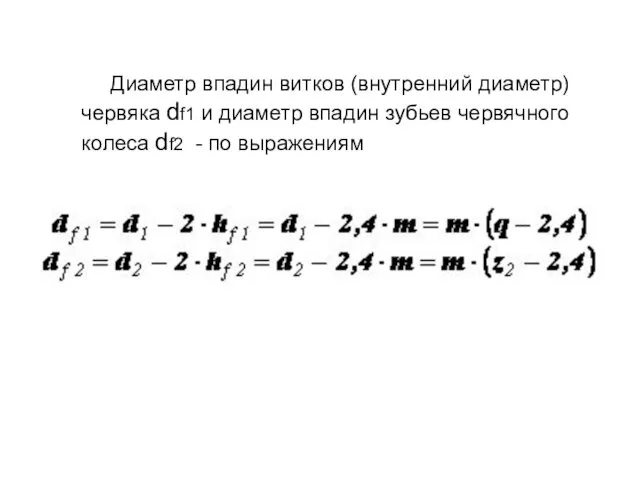

- 37. Диаметр впадин витков (внутренний диаметр) червяка df1 и диаметр впадин зубьев червячного колеса df2 - по

- 38. Измеренный в плоскости осевого сечения угол α между касательной к боковой поверхности витков червяка и нормалью

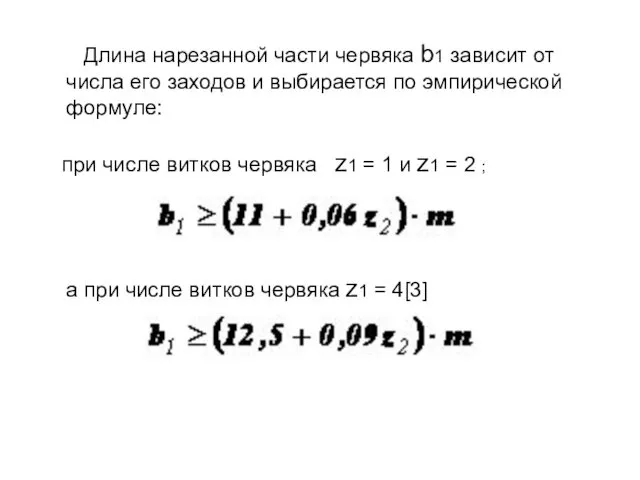

- 39. Длина нарезанной части червяка b1 зависит от числа его заходов и выбирается по эмпирической формуле: а

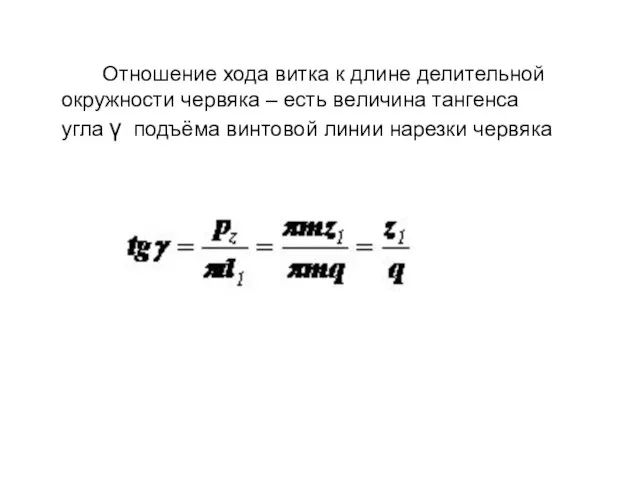

- 40. Отношение хода витка к длине делительной окружности червяка – есть величина тангенса угла γ подъёма винтовой

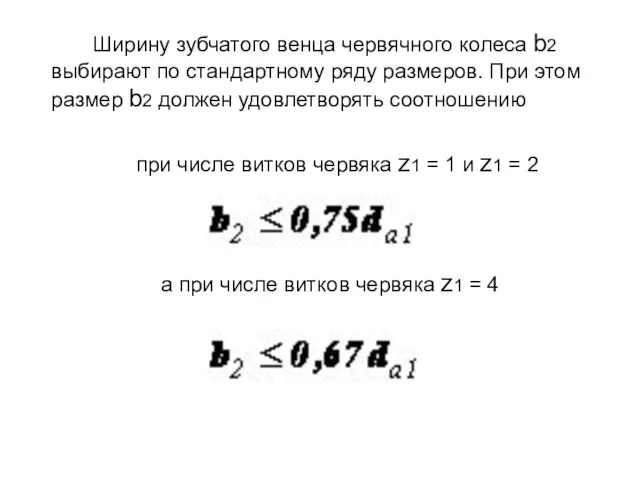

- 41. Ширину зубчатого венца червячного колеса b2 выбирают по стандартному ряду размеров. При этом размер b2 должен

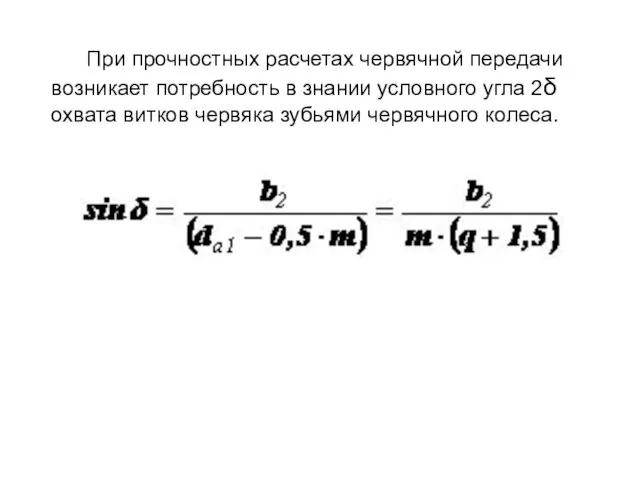

- 42. При прочностных расчетах червячной передачи возникает потребность в знании условного угла 2δ охвата витков червяка зубьями

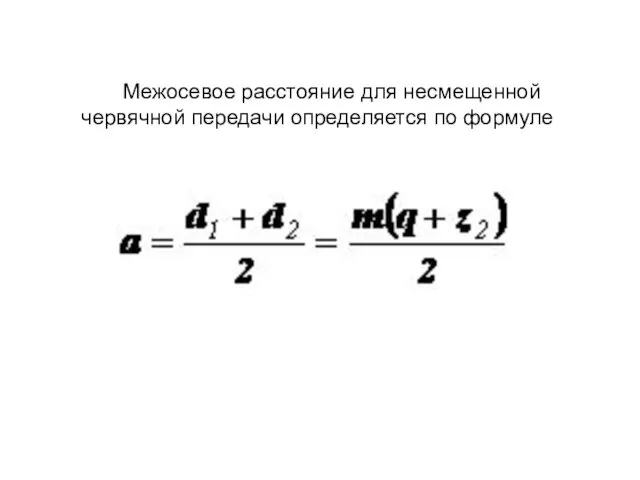

- 43. Межосевое расстояние для несмещенной червячной передачи определяется по формуле

- 44. зависимость для вычисления передаточного числа червячной передачи .

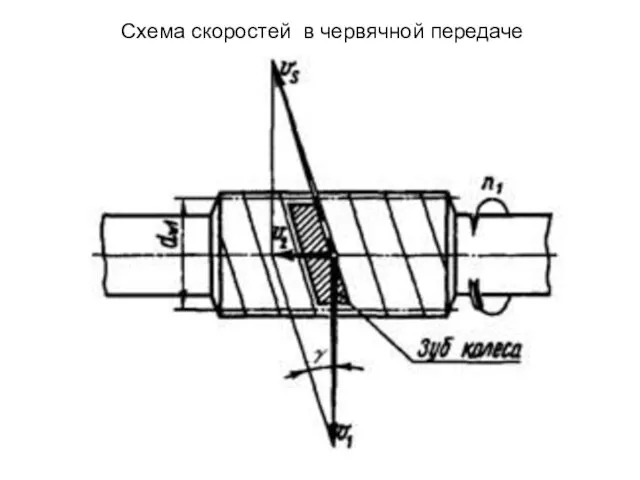

- 45. В червячной передаче, в отличие от зубчатой, окружные скорости витков червяка v1 и зубьев червячного колеса

- 46. Схема скоростей в червячной передаче

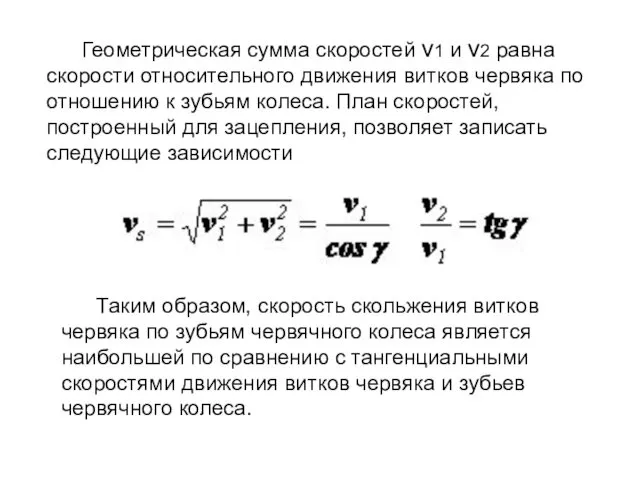

- 47. Геометрическая сумма скоростей v1 и v2 равна скорости относительного движения витков червяка по отношению к зубьям

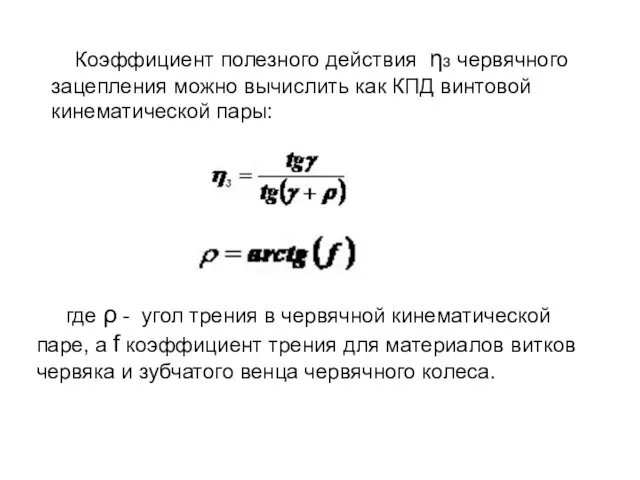

- 48. Коэффициент полезного действия ηз червячного зацепления можно вычислить как КПД винтовой кинематической пары: где ρ -

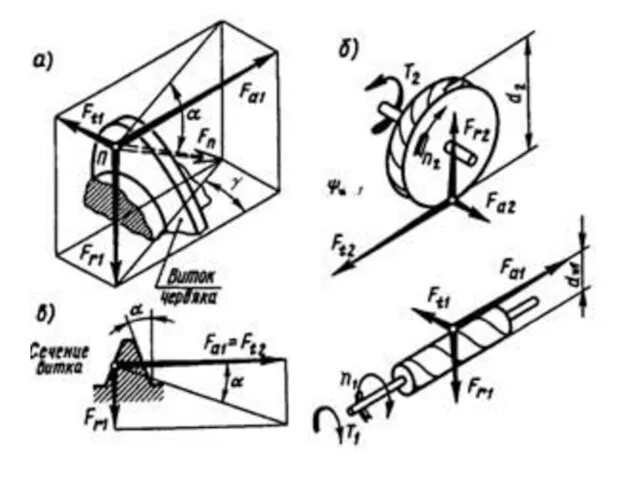

- 49. Силы в червячной передаче

- 51. В червячной передаче сила Fn, действующая со стороны червяка, воспринимается, как правило, не одним, а несколькими

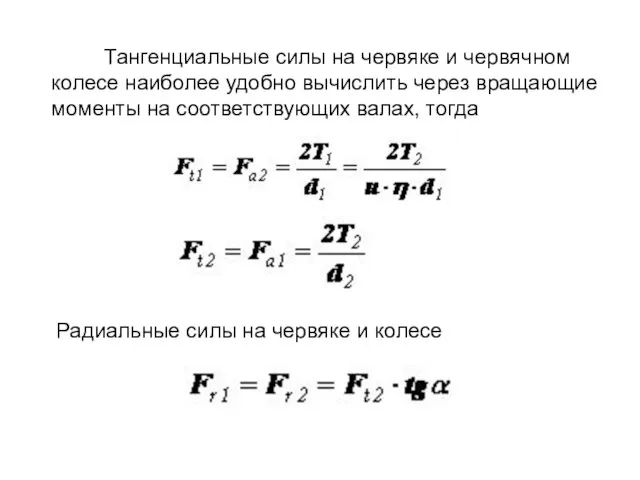

- 52. Тангенциальные силы на червяке и червячном колесе наиболее удобно вычислить через вращающие моменты на соответствующих валах,

- 53. Виды разрушения червячных передач: Износ рабочих поверхностей колеса и червяка. Заедание (в основном в передачах с

- 54. Ввиду высоких скоростей скольжения и неблагоприятных условий гидродинамической связки в зоне зацепления, червячные колеса изготавливают из

- 55. Витки червяка и зубчатый венец червячного колеса должны обладать достаточной прочностью и составлять антифрикционную пару, обладающую

- 56. 1. качественные среднеуглеродистые стали марок 40, 45, 50. Из них изготавливают малоответственные червяки. Заготовку перед механической

- 57. 2. Среднеуглеродистые легированные стали марок 40Х, 45Х, 40ХН, 40ХНМА, 35ХГСА. Из этих сталей изготавливают червяки ответственных

- 58. 3. Мало- и среднеуглеродистые легированные стали марок 20Х, 12ХН3А, 25ХГТ, 38ХМЮА. Из этих сталей изготавливают червяки

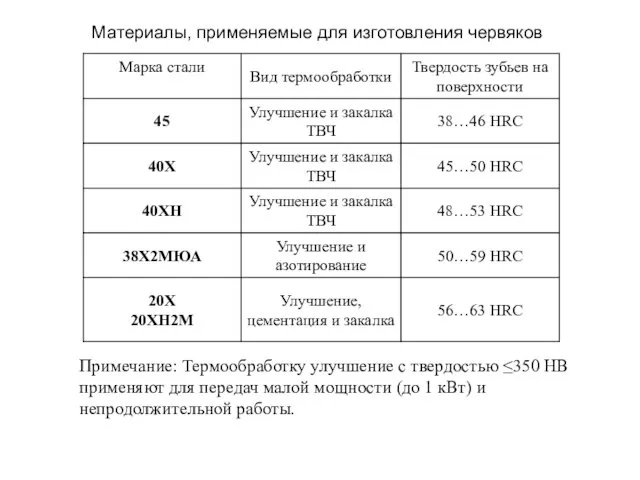

- 59. Материалы, применяемые для изготовления червяков Примечание: Термообработку улучшение с твердостью ≤350 HB применяют для передач малой

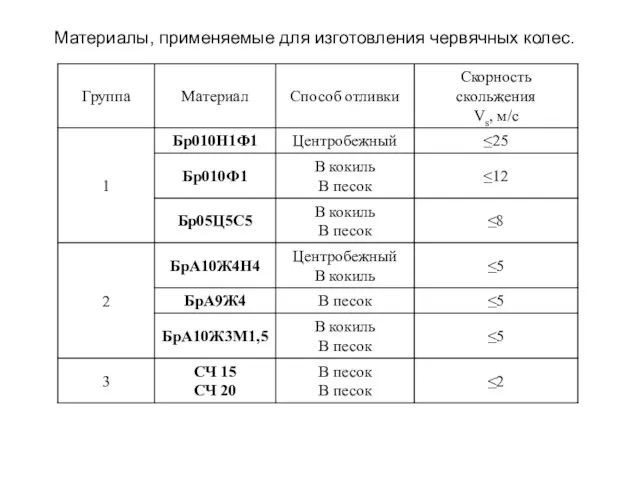

- 60. Материалы зубчатых венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемыми скоростями скольжения

- 61. 1 группа - оловянные бронзы. Применяют при скорости скольжения Vs > 5 м/с 2 группа -

- 62. Зубчатые венцы червячных колёс изготавливают чаще всего литьём из бронзы или чугуна. Чугунный венец (серые чугуны

- 63. При средних скоростях скольжения (2 Чаще всего для этой цели используются железоалюминиевые литейные бронзы (Бр А9Ж3Л,

- 64. В передачах с высокой скоростью скольжения (5 Бр О10Н1Ф1). Эти бронзы обладают пониженной прочностью по сравнению

- 65. Материалы, применяемые для изготовления червячных колес.

- 67. Бронзовые венцы червячных колёс обычно изготавливают отливкой в землю, в кокиль (металлическую форму) или центробежным литьём.

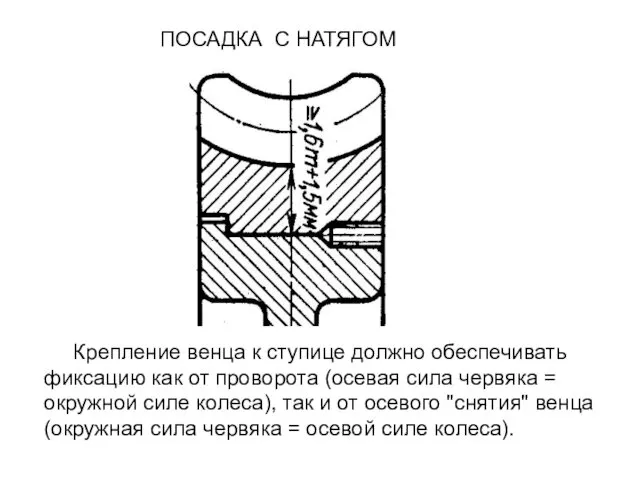

- 68. Цветные металлы дороги и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой

- 70. Заготовка для зубчатого венца может быть отлита непосредственно на ободе червячного колеса, либо отливаться в виде

- 71. ОТЛИВКА В СТУПИЦУ

- 72. ФЛАНЕЦ ПОД БОЛТЫ Крепление зубчатого венца к ступице с применением болтового соединения

- 73. ПОСАДКА С НАТЯГОМ Крепление венца к ступице должно обеспечивать фиксацию как от проворота (осевая сила червяка

- 74. Размеры и долговечность червячной передачи определяются механическими антифрикционными свойствами материала колеса, т.к. в передаче со стальным

- 75. При чрезмерных кратковременных перегрузках могут возникнуть пластические деформации или хрупкое разрушение поверхностей зубьев колеса, вызванные повышенными

- 76. Исходя из вышесказанного, в передачах с машинным приводом колесо рассчитывают: На выносливость зубьев по контактным напряжениям.

- 77. Считается, что расчет на выносливость зубьев по контактным напряжениям предотвращает не только усталостное выкрашивание рабочих поверхностей,

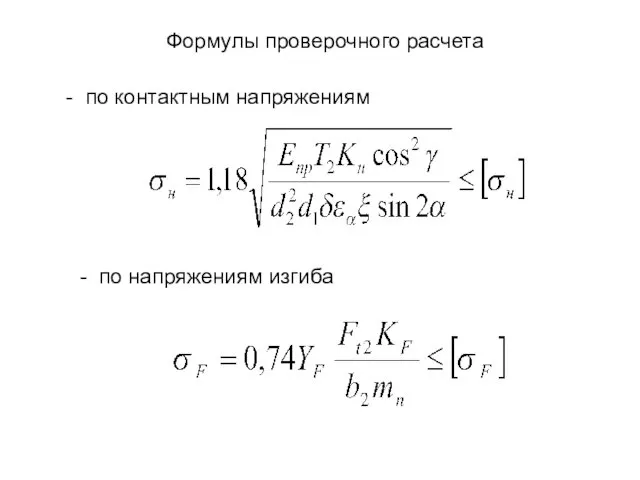

- 78. Расчет зубьев на выносливость по контактным напряжениям

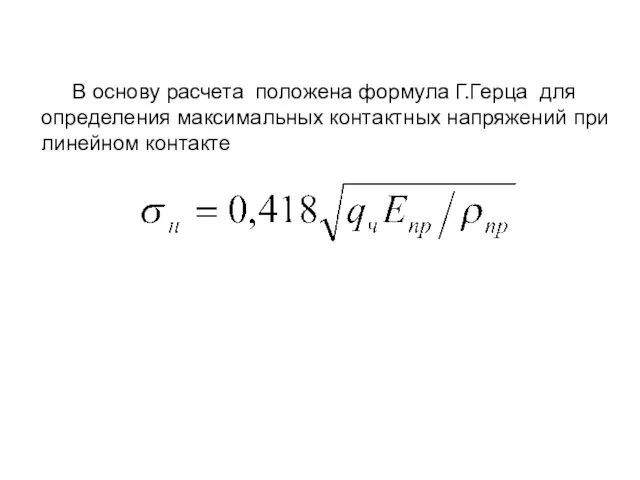

- 79. В основу расчета положена формула Г.Герца для определения максимальных контактных напряжений при линейном контакте

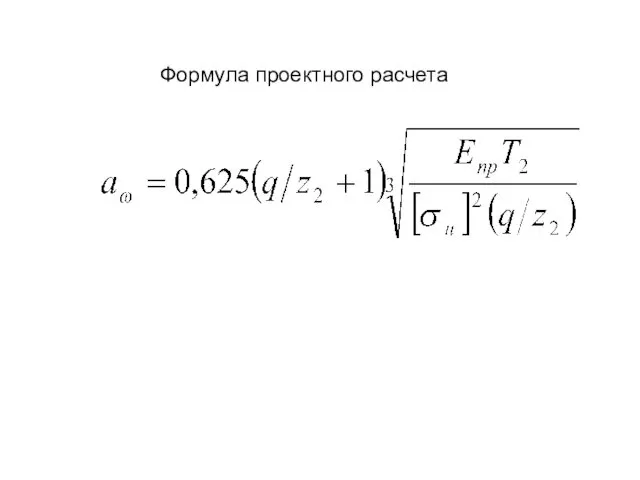

- 80. Формула проектного расчета

- 81. Формулы проверочного расчета - по контактным напряжениям - по напряжениям изгиба

- 83. Скачать презентацию

Машина. Основные понятия, классификация

Машина. Основные понятия, классификация ВКР: Границы использования аналитических моделей в диссипативной среде с усредненными параметрами биологической ткани

ВКР: Границы использования аналитических моделей в диссипативной среде с усредненными параметрами биологической ткани Испарение и конденсация. Насыщенный и ненасыщенный пар. Кипение. Влажность

Испарение и конденсация. Насыщенный и ненасыщенный пар. Кипение. Влажность Червячные передачи

Червячные передачи Электродинамика и распространение радиоволн. Лекция 5. Распространение ионосферных радиоволн

Электродинамика и распространение радиоволн. Лекция 5. Распространение ионосферных радиоволн Нелинейная оптика

Нелинейная оптика Давление света

Давление света Спектральна апаратура

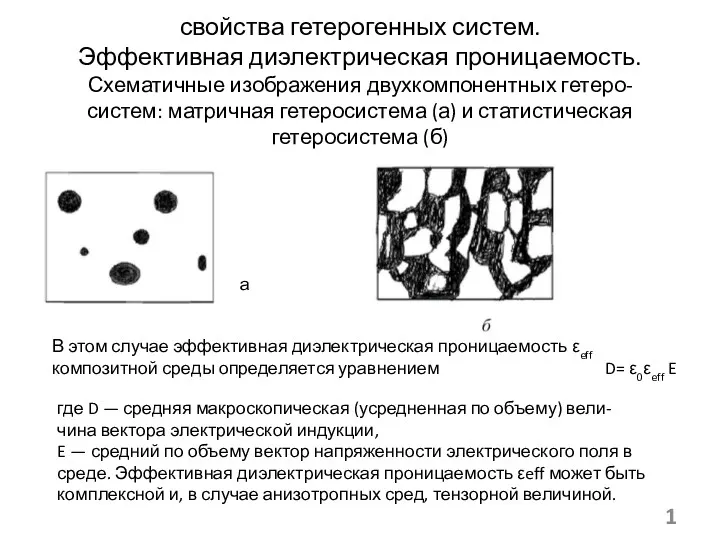

Спектральна апаратура Свойства гетерогенных систем. Эффективная диэлектрическая проницаемость

Свойства гетерогенных систем. Эффективная диэлектрическая проницаемость Тепловые явления. Температура

Тепловые явления. Температура Планирование наземной экспериментальной отработки и летных испытаний космических аппаратов

Планирование наземной экспериментальной отработки и летных испытаний космических аппаратов Открытие и наблюдение элементарных частиц

Открытие и наблюдение элементарных частиц Здравствуй,физика!

Здравствуй,физика! Уравнение состояния идеального газа

Уравнение состояния идеального газа Значение деятельности В.Рентгена и А. Г. Столетова

Значение деятельности В.Рентгена и А. Г. Столетова Электростатика. Электродинамика

Электростатика. Электродинамика Техническое обслуживание (ТО) и ремонт системы питания автомобилей

Техническое обслуживание (ТО) и ремонт системы питания автомобилей Функционирование АЭС, аварийные защиты, системы безопасности. (Лекция 6)

Функционирование АЭС, аварийные защиты, системы безопасности. (Лекция 6) Ремонт и обслуживание проточного водонагревателя

Ремонт и обслуживание проточного водонагревателя Электрический ток в вакууме. Электроннолучевая трубка

Электрический ток в вакууме. Электроннолучевая трубка Разборка и сборка тормозных колодок автобуса ЛИАЗ-5256

Разборка и сборка тормозных колодок автобуса ЛИАЗ-5256 Разделение неоднородных систем

Разделение неоднородных систем Презентация к уроку по теме Сила Лоренца

Презентация к уроку по теме Сила Лоренца Задачи к закону Ома для полной цепи

Задачи к закону Ома для полной цепи Subjects: forces in mechanics. Dynamics. Newton’s laws

Subjects: forces in mechanics. Dynamics. Newton’s laws Презентация урок-сказка Взаимодействие тел физика 7 кл

Презентация урок-сказка Взаимодействие тел физика 7 кл Квантовая оптика

Квантовая оптика Химические реакторы. Гетерогенно-каталитические химические процессы. Лекция №11

Химические реакторы. Гетерогенно-каталитические химические процессы. Лекция №11