Содержание

- 2. Основные понятия Технология определяется как наука о преобразовании и использовании материи, энергии и информации в интересах

- 3. Основные понятия Техника (от греч. techne - искусство, мастерство, умение), совокупность средств человеческой деятельности, создаваемых для

- 4. Основную часть технических средств составляет производственная техника ПРОИЗВОДСТВЕННАЯ ТЕХНИКА механические приспособления машины приборы управления машинами и

- 5. Машины выполняют какую–либо полезную работу. Это основной признак машины Лопата Экскаватор

- 6. МАШИНЫ Транспортные Энергетические Технологические Счётно – решающие Самолёт и вертолёт, электровоз и теплоход, автомобиль и велосипед

- 7. МАШИНЫ рабочий (исполнительный) орган двигатель передаточный механизм устройства управления Рама (остов)

- 8. Основные детали и узлы машин Деталь - элементарная часть механизма, неделимая при его разборке и сборке

- 9. Неподвижные детали, которые служат для подержания подвижных деталей, являются для них опорой. Подвижные детали, выполняющие основные

- 10. Механизм (от греч. mechane – машина) – это устройство для передачи и преобразования движения. Оно представляет

- 11. Детали в машинах и механизмах во время работы находятся в движении или остаются неподвижными, т. е.

- 12. Механизмы, используемые для передачи движения с заданными усилиями и скоростями (оборотами), называют передачами МЕХАНИЗМЫ фрикционные с

- 13. В технологических машинах, применяемых для обработки конструкционных материалов, чаще всего используют ремённые и зубчатые передачи. Их

- 14. Ременная передача Ремённая передача – это механизм для передачи вращения с помощью шкивов (колёс с широкими

- 17. ДОСТОИНСТВА плавность работы; бесшумность; компенсация неточности установки шкивов редуктора, особенно по углу скрещивания между валами, вплоть

- 18. НЕДОСТАТКИ большие размеры (для одинаковых условий нагружения диаметры шкивов почти в 5 раз большие, чем диаметры

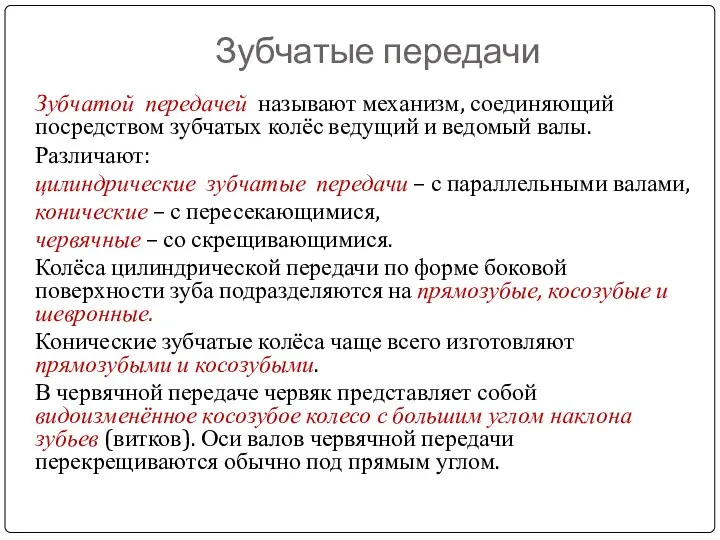

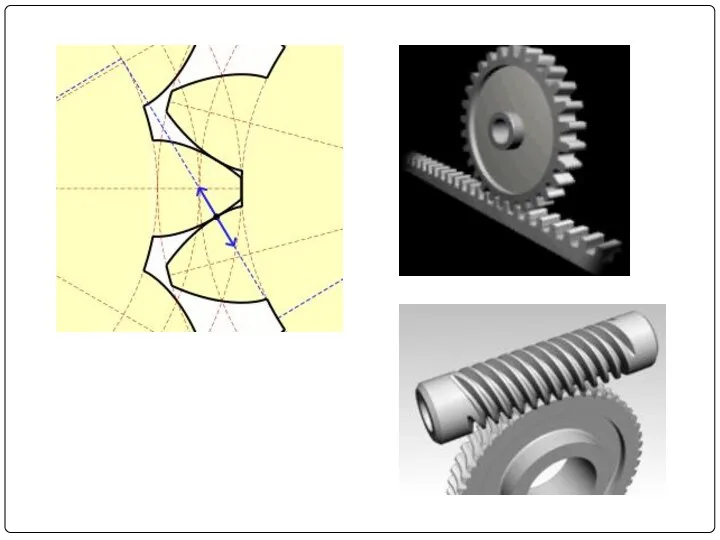

- 20. Зубчатые передачи Зубчатой передачей называют механизм, соединяющий посредством зубчатых колёс ведущий и ведомый валы. Различают: цилиндрические

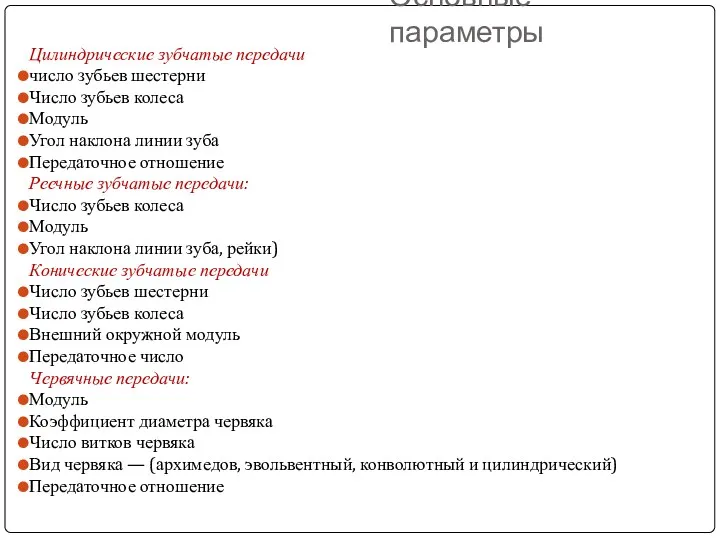

- 23. Основные параметры Цилиндрические зубчатые передачи число зубьев шестерни Число зубьев колеса Модуль Угол наклона линии зуба

- 24. Достоинства зубчатых передач: малые габариты; высокий КПД; постоянство передаточного отношения из-за отсутствия проскальзывания; возможность применения в

- 25. Валы и оси Части машин и механизмов могут вращаться, двигаться поступательно или колебаться, передавая свое движение

- 26. Валы по форме разделяются на прямые или изогнутые (коленчатые), целые или составные (собранные из нескольких частей),

- 27. Если вал не передает вращательного движения, а только поддерживает вращающиеся части, его называют осью. Таким образом,

- 29. Шпонки Шпо́нка (от польск. szponka , через нем. Spon, Span — щепка, клин, подкладка) — деталь

- 30. Шлицевое (зубчатое) соединение Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с

- 32. Штифты Штифт (нем. Stift) — крепёжное изделие в виде цилиндрического или конического стержня, предназначенное для неподвижного

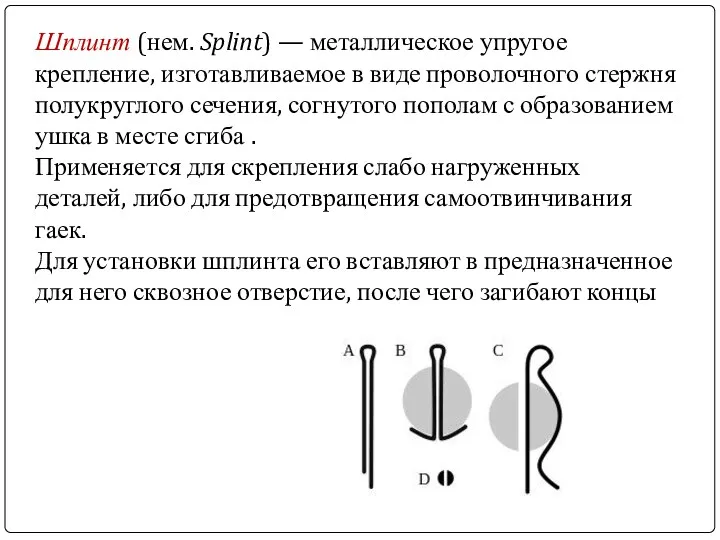

- 34. Шплинт (нем. Splint) — металлическое упругое крепление, изготавливаемое в виде проволочного стержня полукруглого сечения, согнутого пополам

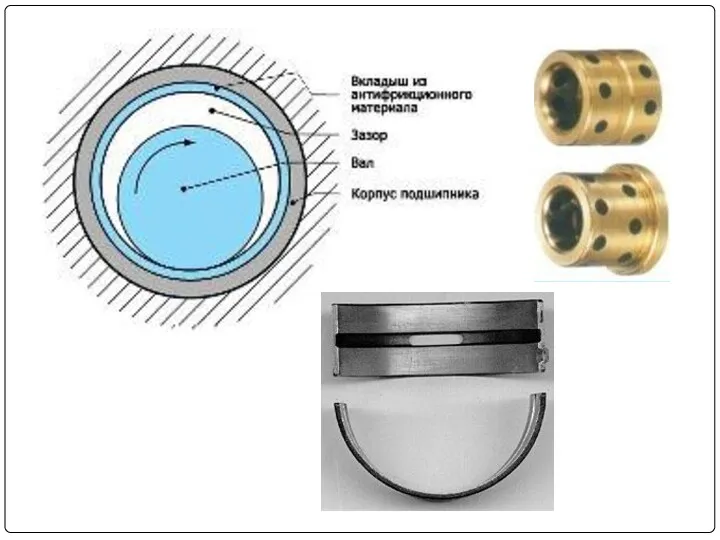

- 35. Подшипники Подши́пник (англ. bearing) (от слова шип) — сборочный узел, являющееся частью опоры или упора, которое

- 36. По принципу работы все подшипники можно разделить на несколько типов: подшипники качения; подшипники скольжения; К подшипникам

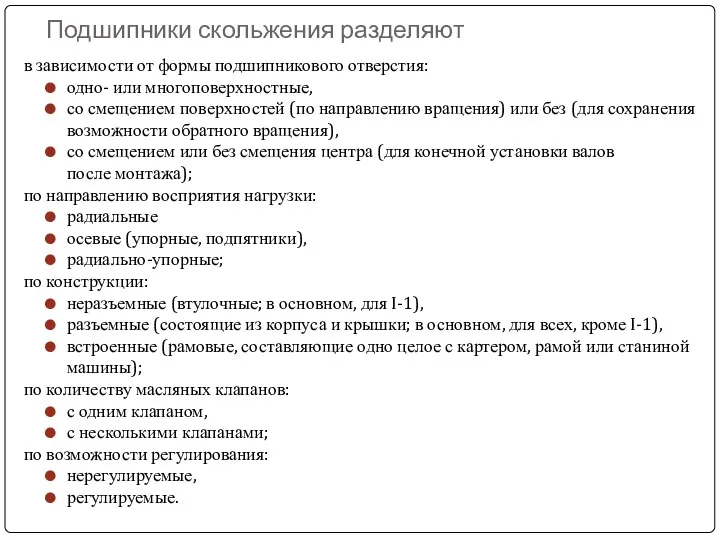

- 37. Подшипники скольжения разделяют в зависимости от формы подшипникового отверстия: одно- или многоповерхностные, со смещением поверхностей (по

- 38. Достоинства Надежность в высокоскоростных приводах Способны воспринимать значительные ударные и вибрационные нагрузки Сравнительно малые радиальные размеры

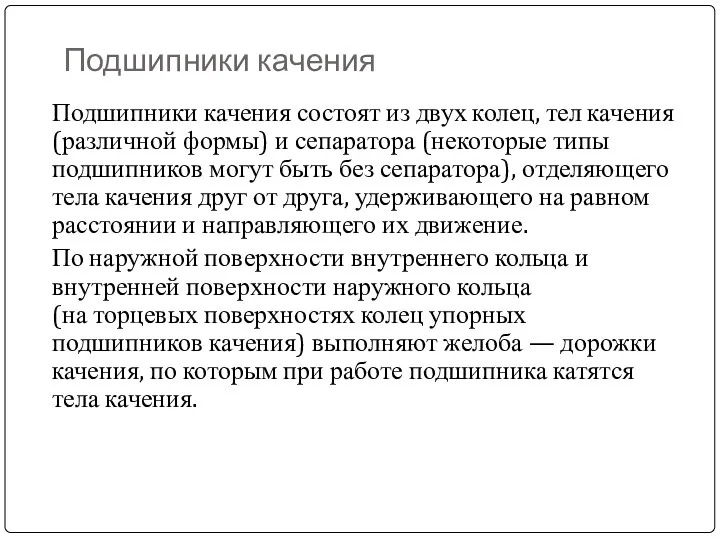

- 40. Подшипники качения Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы

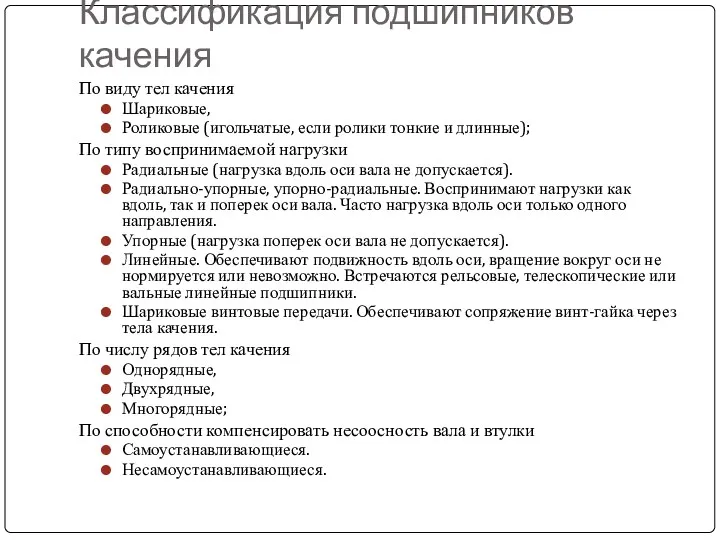

- 41. Классификация подшипников качения По виду тел качения Шариковые, Роликовые (игольчатые, если ролики тонкие и длинные); По

- 42. Достоинства подшипников качения: • Сравнительно малая стоимость вследствие массового производства подшипников. • Малые потери на трение

- 44. Муфты Му́фта — устройство (деталь машины), предназначенное для соединения друг с другом концов валов и свободно

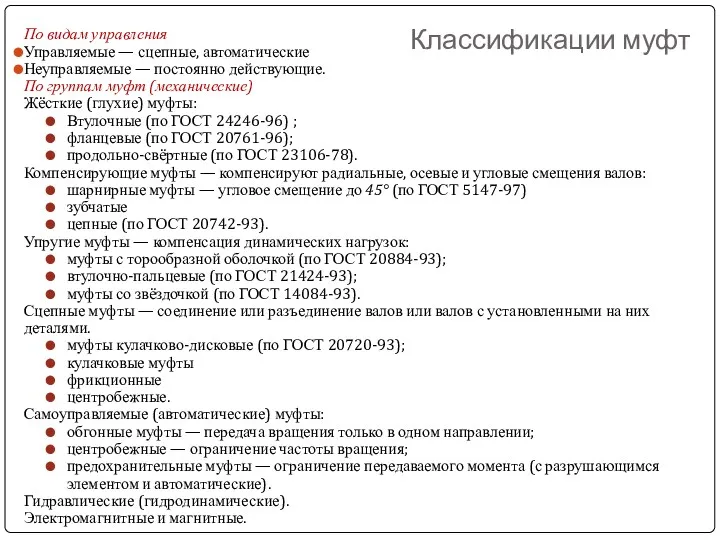

- 45. Классификации муфт По видам управления Управляемые — сцепные, автоматические Неуправляемые — постоянно действующие. По группам муфт

- 48. Скачать презентацию

Электрический ток в металлах

Электрический ток в металлах Исследование влияния мешающих сигналов на радиосистемы с QAM

Исследование влияния мешающих сигналов на радиосистемы с QAM Электродинамика и распространение радиоволн. Лекция 5. Распространение ионосферных радиоволн

Электродинамика и распространение радиоволн. Лекция 5. Распространение ионосферных радиоволн Курс Атомные реакторы и ядерная энергетика. Лекция 3. Ядерная энергетика. Настоящее и будущее

Курс Атомные реакторы и ядерная энергетика. Лекция 3. Ядерная энергетика. Настоящее и будущее Магнит өрісі

Магнит өрісі Что такое электричество?

Что такое электричество? Определение плотности твёрдого тела. Физика 7 класс

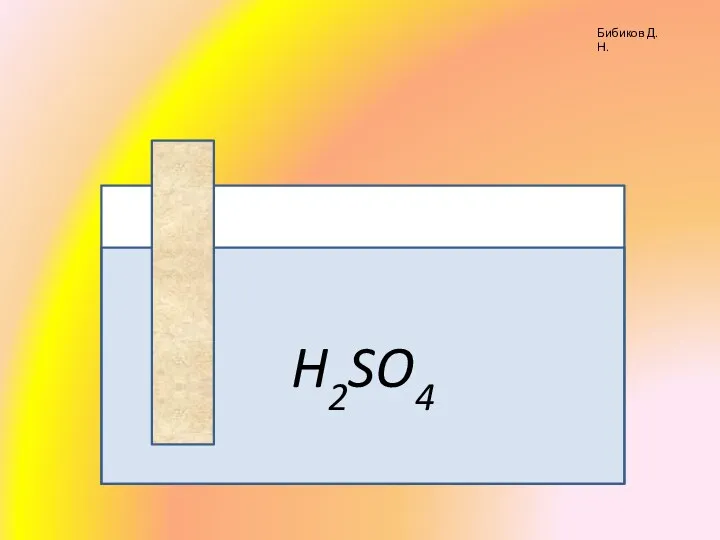

Определение плотности твёрдого тела. Физика 7 класс Гальванический элемент

Гальванический элемент Трансформатор. Устройство и принцип работы

Трансформатор. Устройство и принцип работы Явление электромагнитной индукции. Магнитный поток. Закон электромагнитной индукции.

Явление электромагнитной индукции. Магнитный поток. Закон электромагнитной индукции. Электрическое поле системы неподвижных зарядов в вакууме. Теорема Гаусса для электростатического поля

Электрическое поле системы неподвижных зарядов в вакууме. Теорема Гаусса для электростатического поля Игра Когда ученые не занимаются наукой

Игра Когда ученые не занимаются наукой Расчёт отдельных участков контура циркуляции воды

Расчёт отдельных участков контура циркуляции воды Тепловые двигатели и их применение

Тепловые двигатели и их применение Электрическое напряжение

Электрическое напряжение Презентация Строение вещества.Повторение.7 класс.10класс

Презентация Строение вещества.Повторение.7 класс.10класс Тепловое движение. Температура

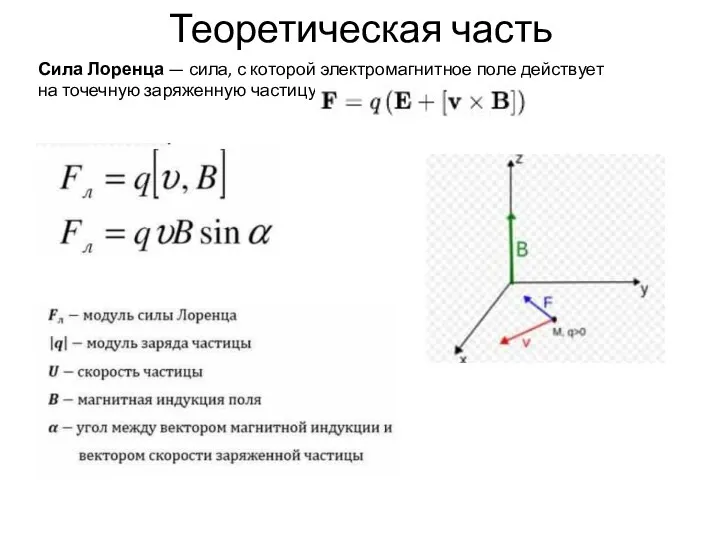

Тепловое движение. Температура Сила Лоренца. Второй закон Ньютона. Напряженность электрического поля. Полная энергия релятивистской частицы

Сила Лоренца. Второй закон Ньютона. Напряженность электрического поля. Полная энергия релятивистской частицы Инерциальные системы отчета. Первый закон Ньютона

Инерциальные системы отчета. Первый закон Ньютона Основные сведения о переходном процессе в электроэнергетике в электрической дуге

Основные сведения о переходном процессе в электроэнергетике в электрической дуге Применение законов сохранения импульса и энергии

Применение законов сохранения импульса и энергии презентация к уроку Лабораторная работа Измерение напряжения на различных участках цепи

презентация к уроку Лабораторная работа Измерение напряжения на различных участках цепи Тігін машинасының шығу тарихы

Тігін машинасының шығу тарихы урок физики в 7 классе по теме Сила трения

урок физики в 7 классе по теме Сила трения Рентгеноструктурный анализ

Рентгеноструктурный анализ “Положение тела в пространстве”

“Положение тела в пространстве” Первый закон Кеплера

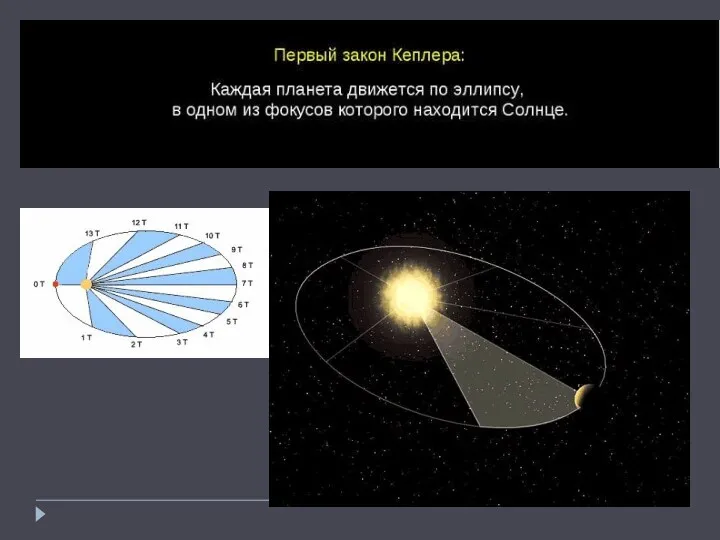

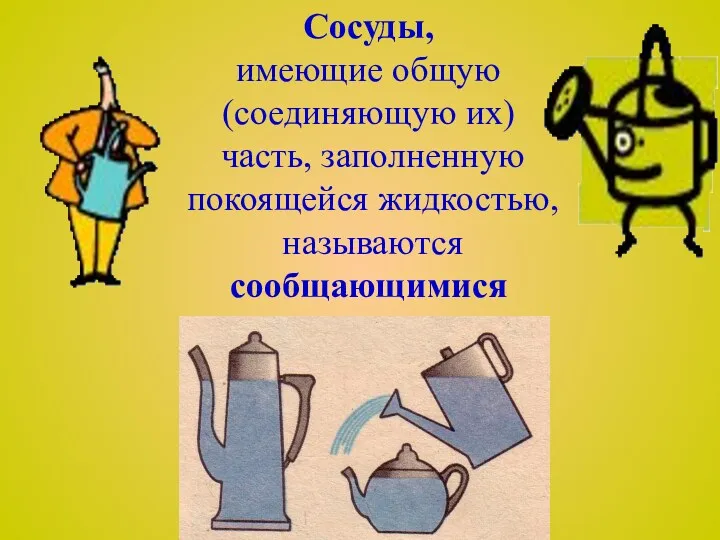

Первый закон Кеплера открытый урок по физике в 7 классе Сообщающиеся сосуды

открытый урок по физике в 7 классе Сообщающиеся сосуды