Содержание

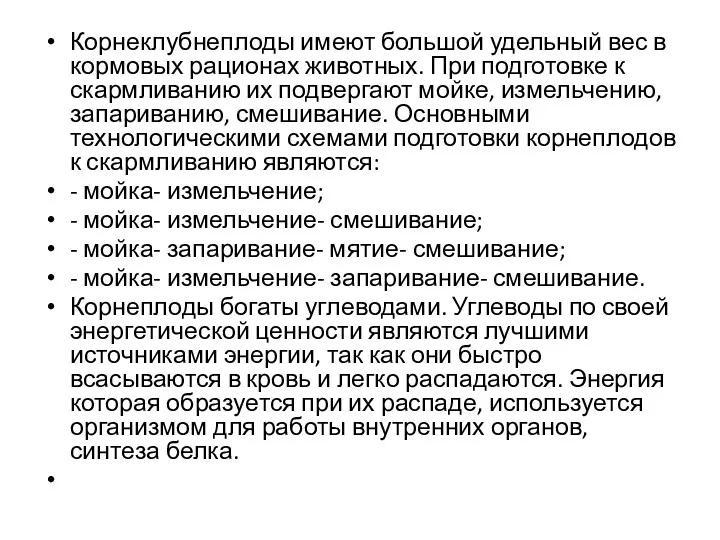

- 2. Корнеклубнеплоды имеют большой удельный вес в кормовых рационах животных. При подготовке к скармливанию их подвергают мойке,

- 3. Зооинженерные требования к машин по обработке корнеклубнеплодов. К машинам по обработке корнеплодов предъявляют следующие требования: -

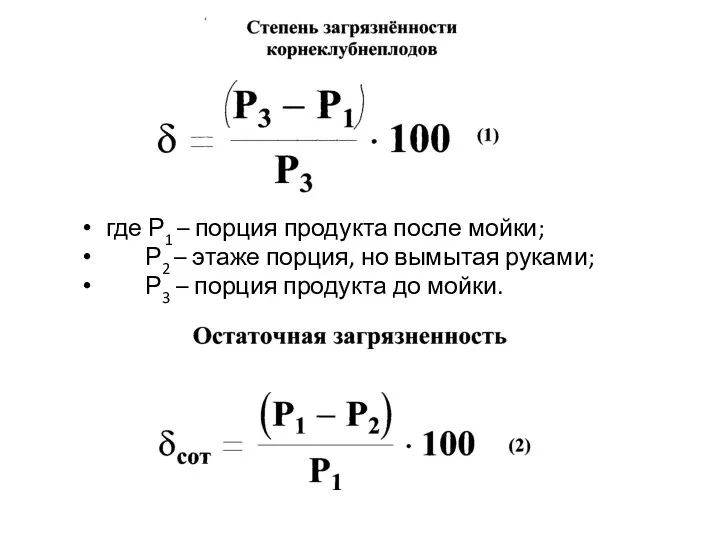

- 4. где Р1 – порция продукта после мойки; Р2 – этаже порция, но вымытая руками; Р3 –

- 5. Оборудование, используемое для мойки и резки корнеклубнеплодов. Моечные машины классифицируют: 1. по организации рабочего процесса –

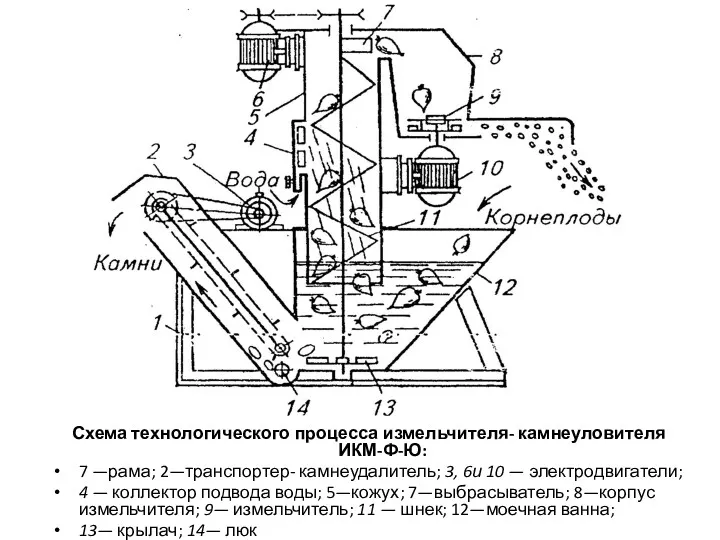

- 6. Схема технологического процесса измельчителя- камнеуловителя ИКМ-Ф-Ю: 7 —рама; 2—транспортер- камнеудалитель; 3, 6и 10 — электродвигатели; 4

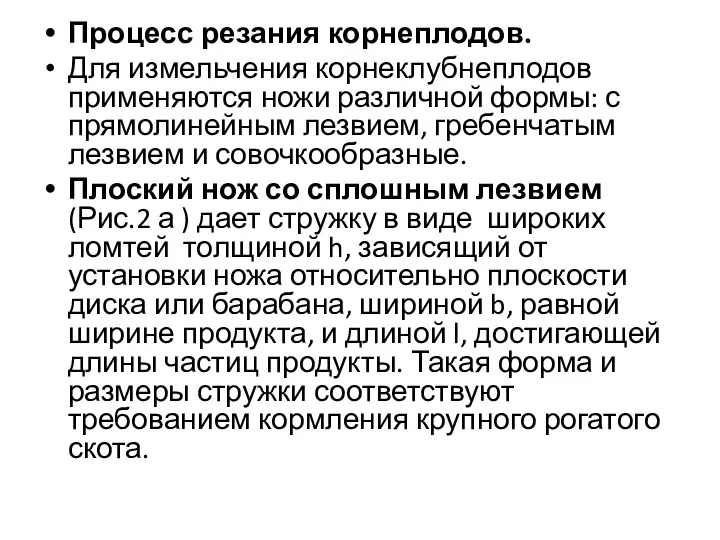

- 7. Процесс резания корнеплодов. Для измельчения корнеклубнеплодов применяются ножи различной формы: с прямолинейным лезвием, гребенчатым лезвием и

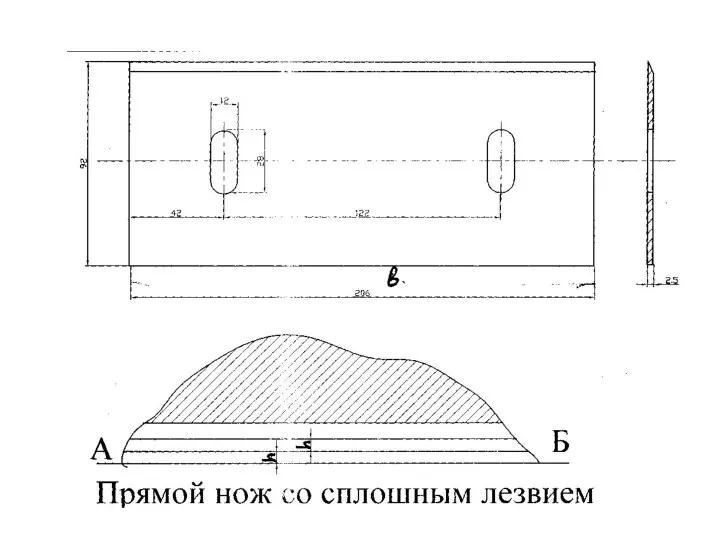

- 9. Гребенчатый нож (Рис.2 б) отрезает стружку в виде узких полосок шириной b1, равной ширине гребня, толщиной

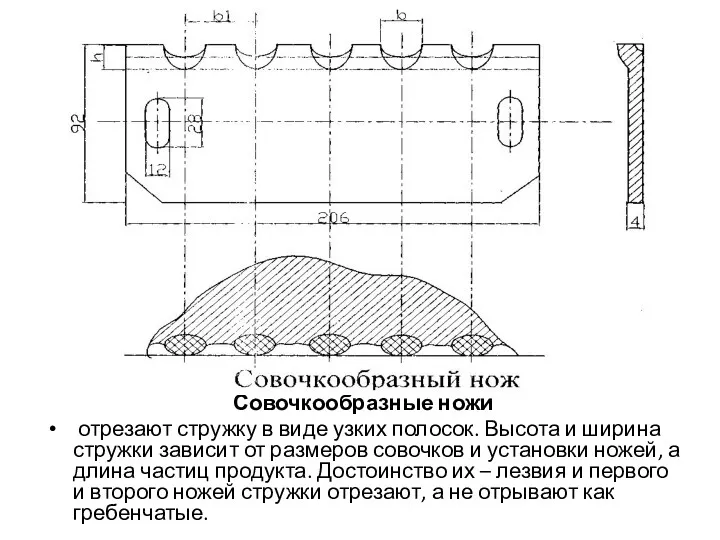

- 10. Совочкообразные ножи отрезают стружку в виде узких полосок. Высота и ширина стружки зависит от размеров совочков

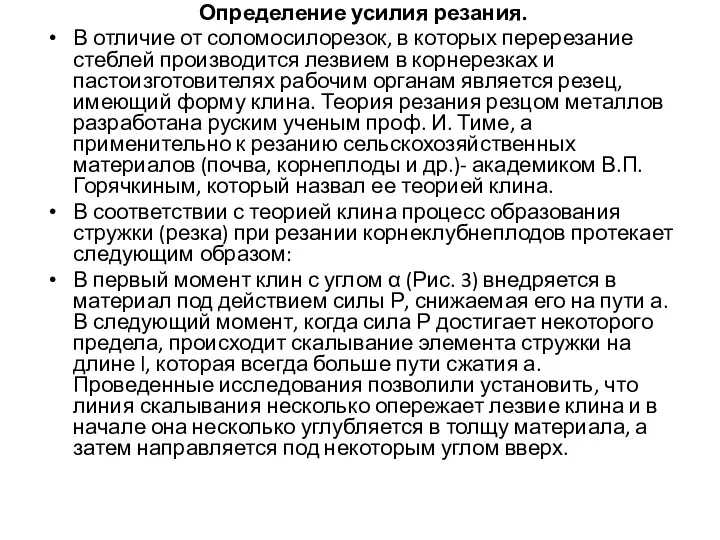

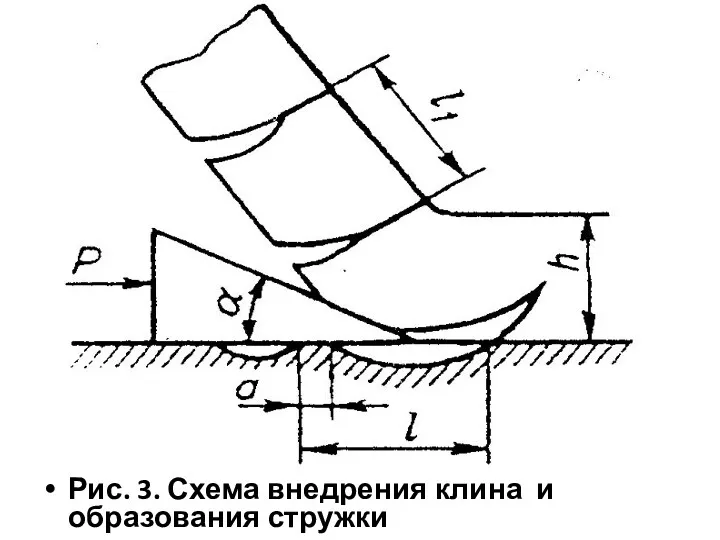

- 11. Определение усилия резания. В отличие от соломосилорезок, в которых перерезание стеблей производится лезвием в корнерезках и

- 12. Однако до поверхности разрыв не доходит и скалываемые элементы получаются связанными между собой (стружка скалывания). Усадки

- 13. Рис. 3. Схема внедрения клина и образования стружки

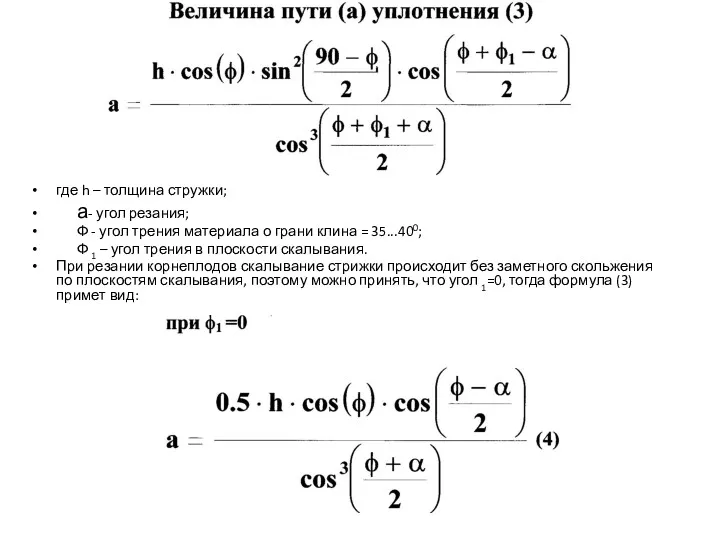

- 14. где h – толщина стружки; а- угол резания; Ф - угол трения материала о грани клина

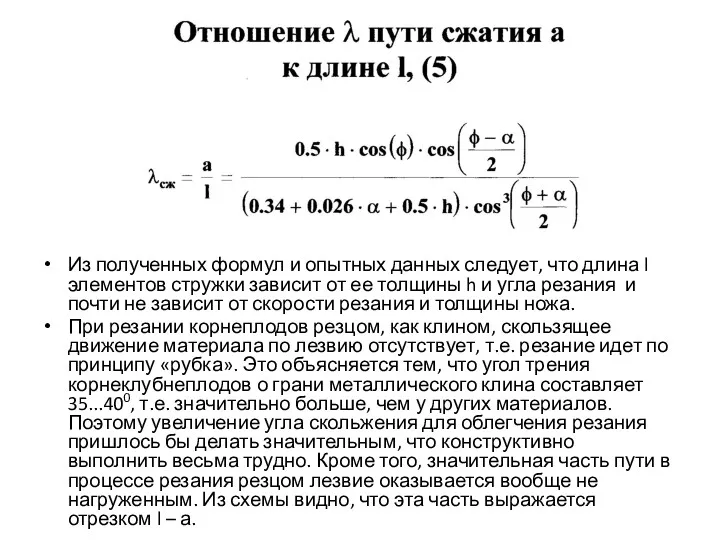

- 15. Из полученных формул и опытных данных следует, что длина l элементов стружки зависит от ее толщины

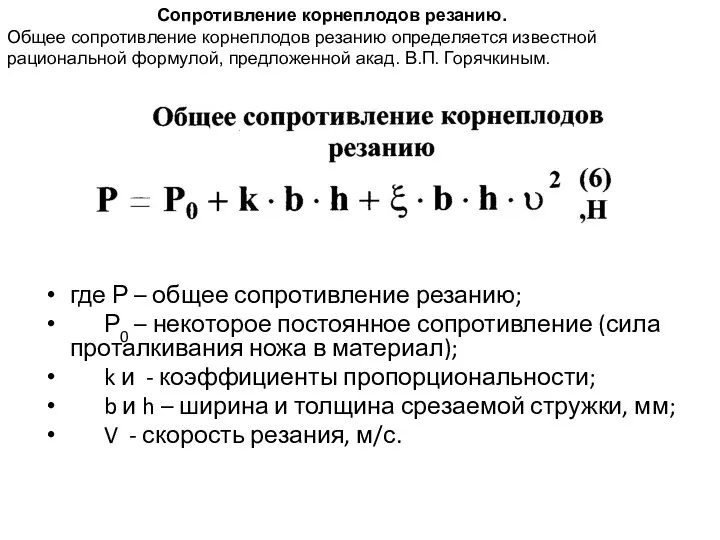

- 16. где Р – общее сопротивление резанию; Р0 – некоторое постоянное сопротивление (сила проталкивания ножа в материал);

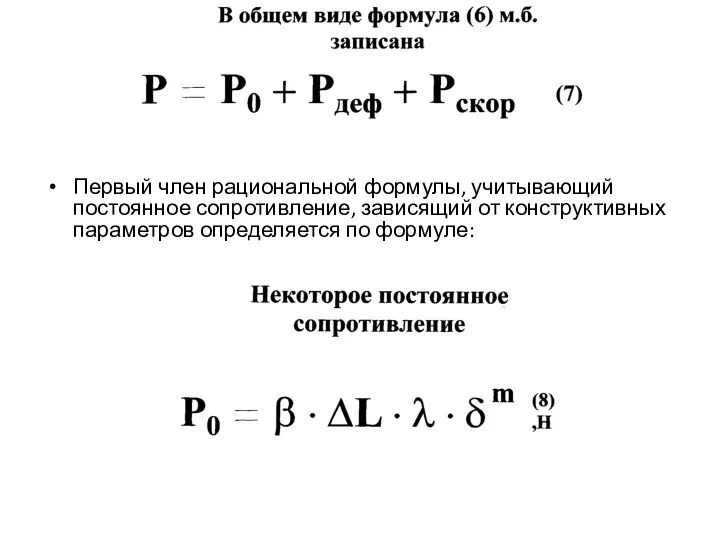

- 17. Первый член рациональной формулы, учитывающий постоянное сопротивление, зависящий от конструктивных параметров определяется по формуле:

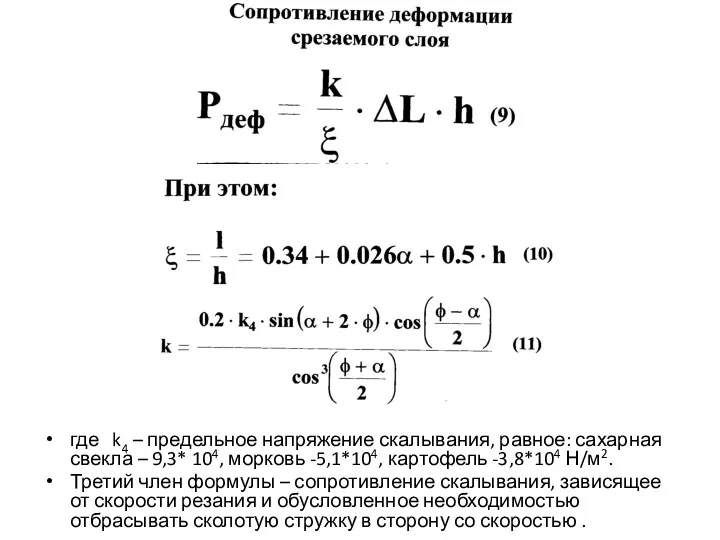

- 18. где k4 – предельное напряжение скалывания, равное: сахарная свекла – 9,3* 104, морковь -5,1*104, картофель -3,8*104

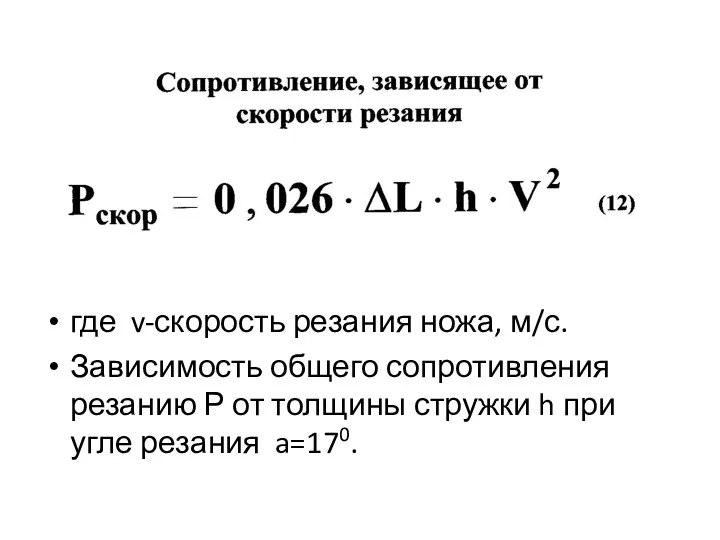

- 19. где v-скорость резания ножа, м/с. Зависимость общего сопротивления резанию Р от толщины стружки h при угле

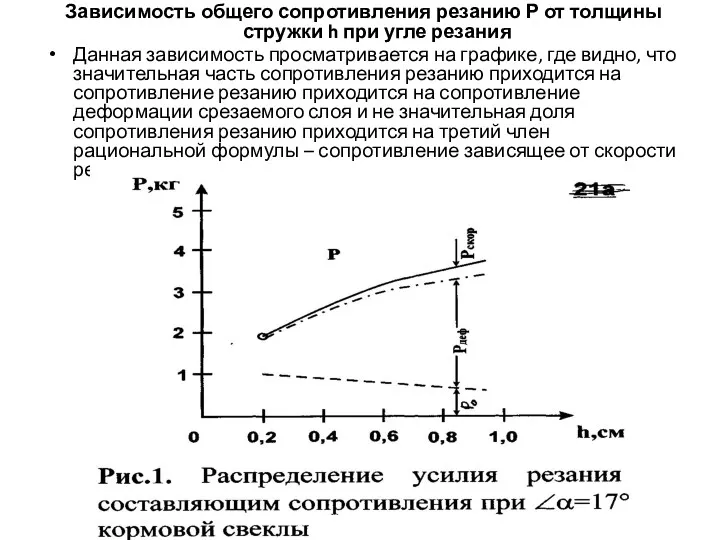

- 20. Зависимость общего сопротивления резанию Р от толщины стружки h при угле резания Данная зависимость просматривается на

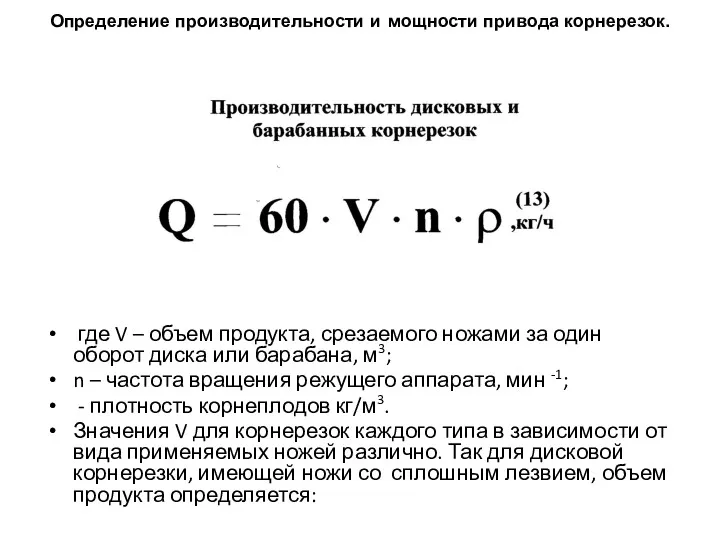

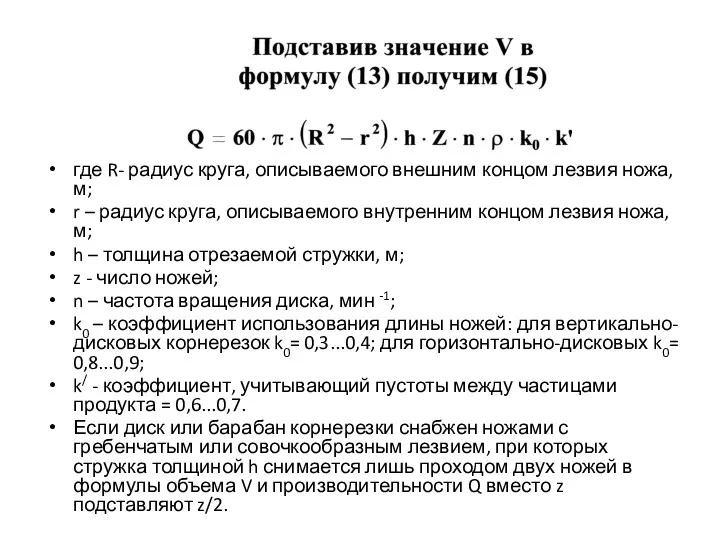

- 21. где V – объем продукта, срезаемого ножами за один оборот диска или барабана, м3; n –

- 22. где R- радиус круга, описываемого внешним концом лезвия ножа, м; r – радиус круга, описываемого внутренним

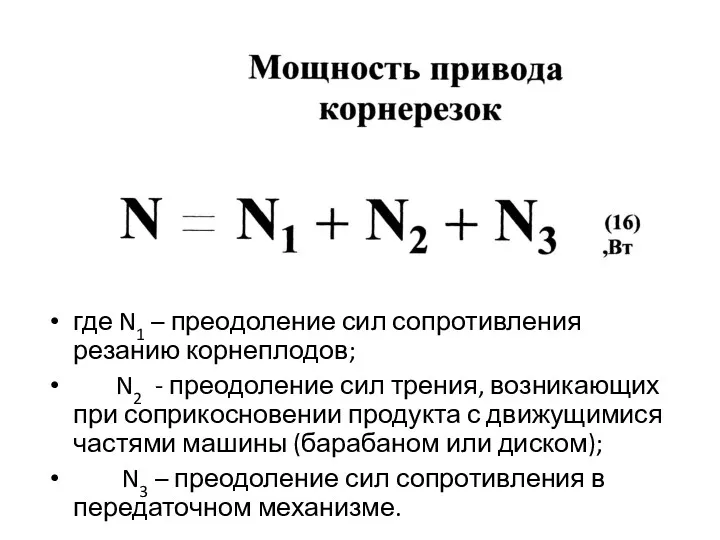

- 23. где N1 – преодоление сил сопротивления резанию корнеплодов; N2 - преодоление сил трения, возникающих при соприкосновении

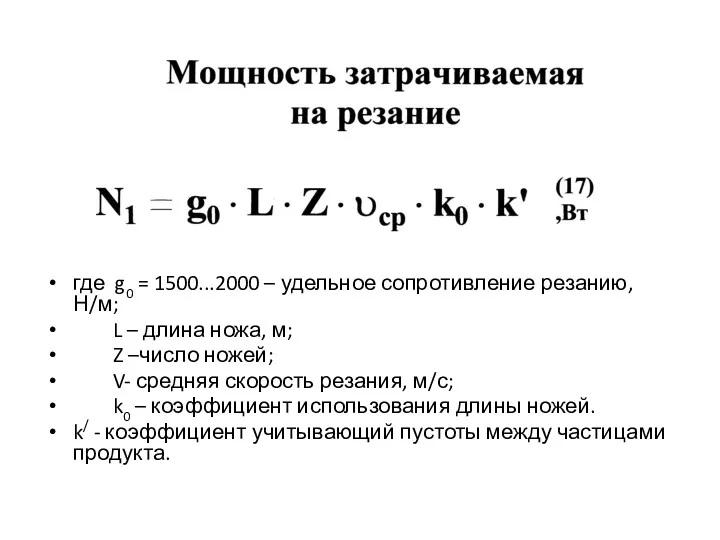

- 24. где g0 = 1500...2000 – удельное сопротивление резанию, Н/м; L – длина ножа, м; Z –число

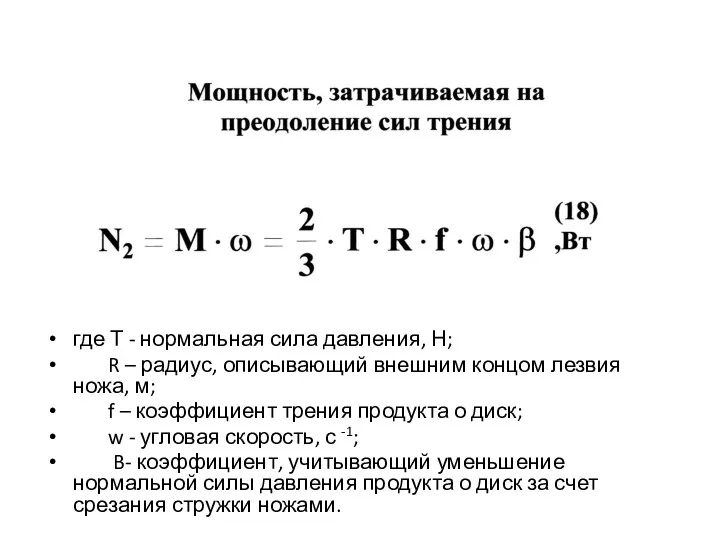

- 25. где Т - нормальная сила давления, Н; R – радиус, описывающий внешним концом лезвия ножа, м;

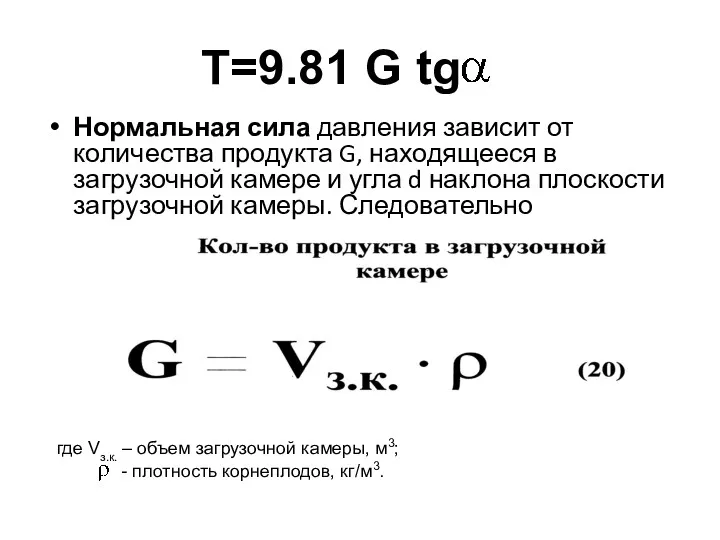

- 26. Нормальная сила давления зависит от количества продукта G, находящееся в загрузочной камере и угла d наклона

- 28. Скачать презентацию

Лампа накаливания. История создания. Современная конструкция

Лампа накаливания. История создания. Современная конструкция Измерение влажности

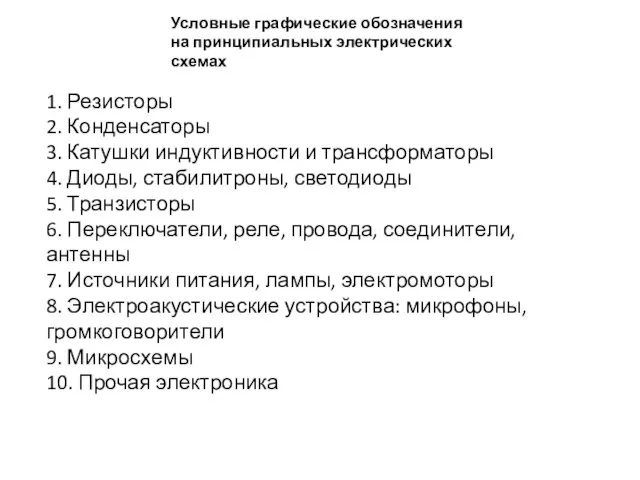

Измерение влажности Условные графические обозначения на принципиальных электрических схемах

Условные графические обозначения на принципиальных электрических схемах Дисперсия

Дисперсия Бинарный урок - конференция по физике и химии

Бинарный урок - конференция по физике и химии Вертолет Ми-8МТВ. Несущий винт

Вертолет Ми-8МТВ. Несущий винт Осьові системи та інші механічні пристрої геодезичних приладів

Осьові системи та інші механічні пристрої геодезичних приладів Сглаживающие фильтры питания

Сглаживающие фильтры питания nanotehnologii_za_i_protiv

nanotehnologii_za_i_protiv Розв’язування задач за темою Рух тіла під дією кількох сил

Розв’язування задач за темою Рух тіла під дією кількох сил Манометры. Поршневой жидкостный насос. Гидравлический пресс. 7 класс

Манометры. Поршневой жидкостный насос. Гидравлический пресс. 7 класс Электрооборудование автомобилей. Контрольно-измерительные приборы. (Урок 10)

Электрооборудование автомобилей. Контрольно-измерительные приборы. (Урок 10) Проектирование участка шиномонтажных работ грузового автотранспортного предприятия

Проектирование участка шиномонтажных работ грузового автотранспортного предприятия урок по теме Дисперсия

урок по теме Дисперсия Итоговый видео тест по курсу Физика-8

Итоговый видео тест по курсу Физика-8 Исследование структуры. Оптическая и электронная микроскопия

Исследование структуры. Оптическая и электронная микроскопия Техническая термодинамика

Техническая термодинамика Реактивний рух в природі та техніці

Реактивний рух в природі та техніці Измерение атмосферного давления. К уроку по физике в 7 классе

Измерение атмосферного давления. К уроку по физике в 7 классе Шум как опасный фактор

Шум как опасный фактор Давление. Единицы давления

Давление. Единицы давления презентация к уроку Элементарные частицы

презентация к уроку Элементарные частицы Ампе́р, Вольт, Закон Ома. Характеристики резисторов

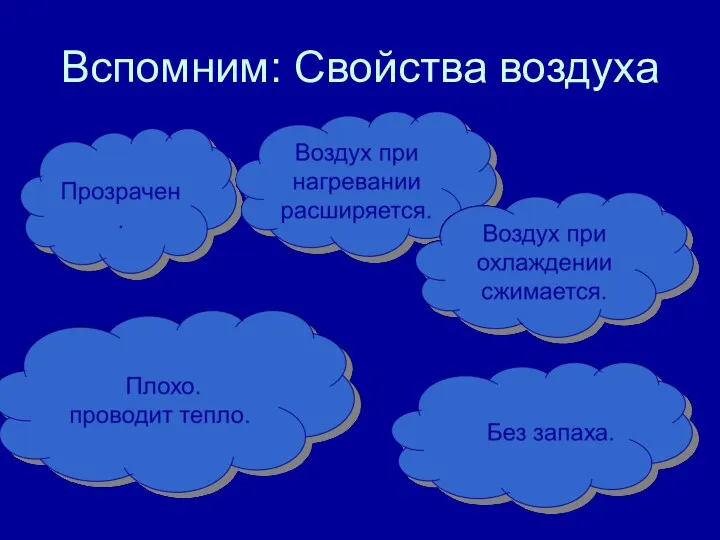

Ампе́р, Вольт, Закон Ома. Характеристики резисторов Свойства воздуха

Свойства воздуха Создание кроссвордов c триггерами в PowerPoint

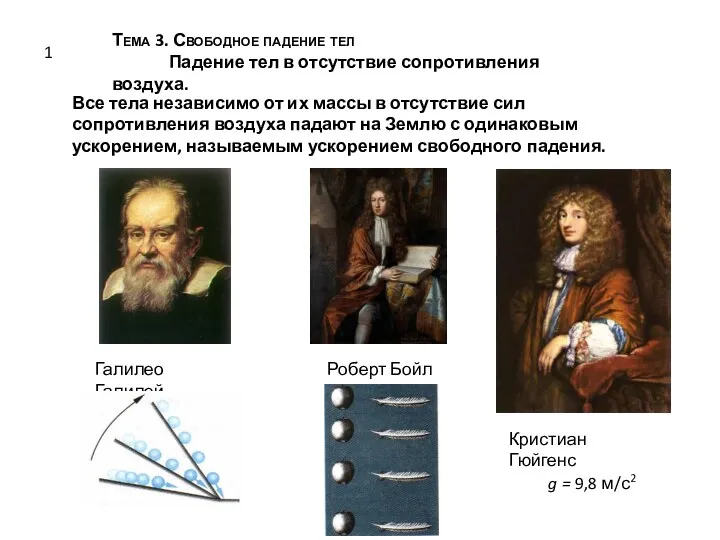

Создание кроссвордов c триггерами в PowerPoint Свободное падение тел

Свободное падение тел Ядерные реакции

Ядерные реакции Передаточные функции и частотные характеристики АС

Передаточные функции и частотные характеристики АС