Содержание

- 2. Рабочее место и организация труда слесаря Рабочим местом называется часть производственной площади цеха или мастерской с

- 3. Слесарное дело Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при

- 4. Технологический процесс – это часть производственного процесса, непосредственно связанная с изменением формы, размеров или физических свойств

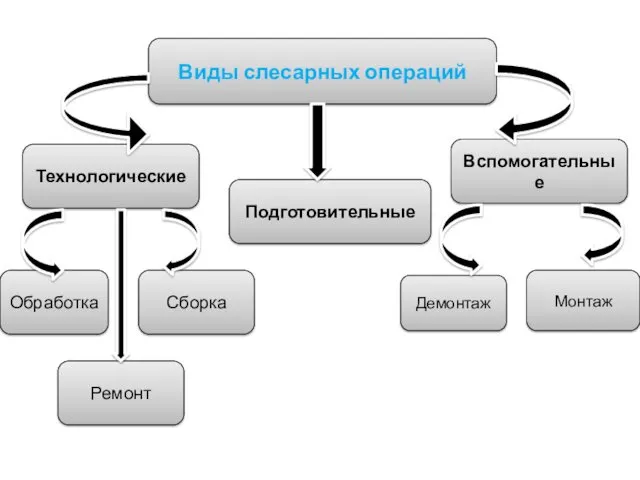

- 5. Виды слесарных операций Подготовительные Сборка Обработка Технологические Демонтаж Монтаж Вспомогательные Ремонт

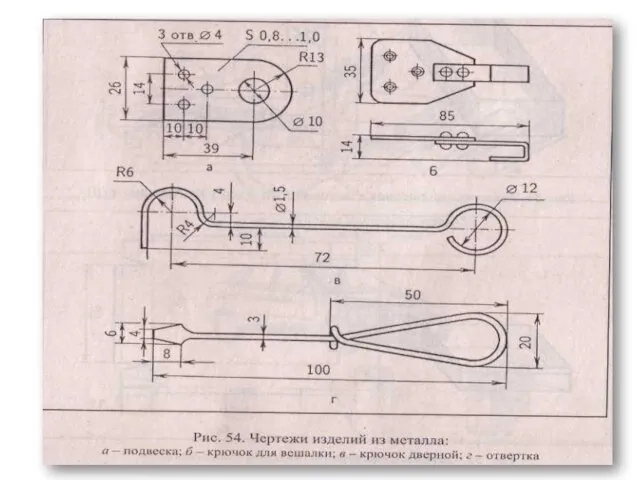

- 6. Технологический процесс разрабатывается на основе чертежа.

- 8. Карта технологического процесса

- 9. Требования к организации рабочего места слесаря Винт подъема и опускания регулируемых тисков. Каркас. Труба. Инструментальная полка.

- 10. Разметка и ее назначение.

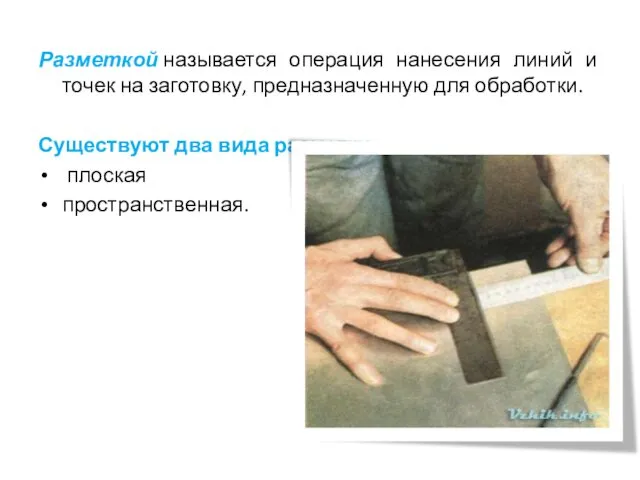

- 11. Разметкой называется операция нанесения линий и точек на заготовку, предназначенную для обработки. Существуют два вида разметки:

- 13. Приемы плоскостной разметки

- 14. а- чертежи деталей; б- заготовка; в- нанесение горизонтальных контурных линий и горизонтальных осей отверстий; г- нанесение

- 15. Выбор базы Выбор базирующей поверхности или базовой линии осуществляются по следующим правилам: при наличии у заготовки

- 16. Правка Инструменты: Молотки Плиты - наковальни Валки (для правки жести) Ручные винтовые прессы Гидравлические прессы

- 17. Молоток – это ударный инструмент, состоящий из металлической головки, рукоятки и клина Слесарный молоток: а –

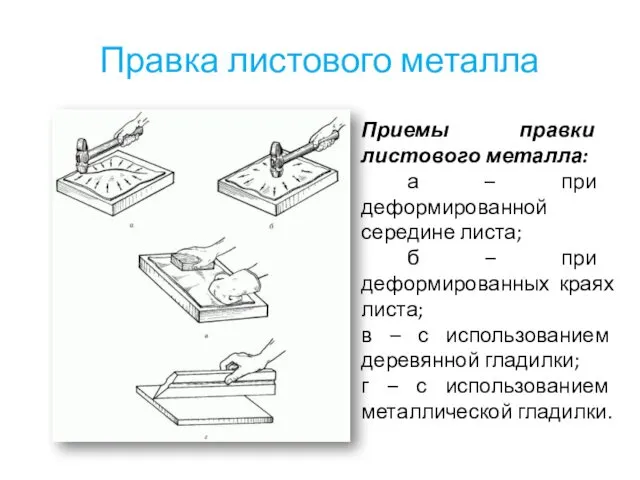

- 18. Правка листового металла Приемы правки листового металла: а – при деформированной середине листа; б – при

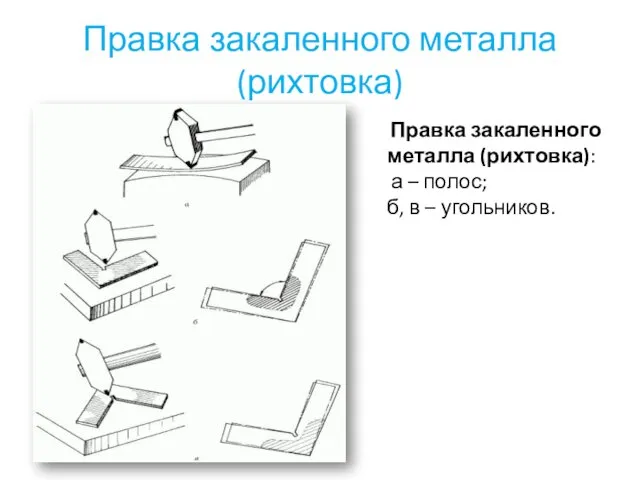

- 19. Правка закаленного металла (рихтовка) Правка закаленного металла (рихтовка): а – полос; б, в – угольников.

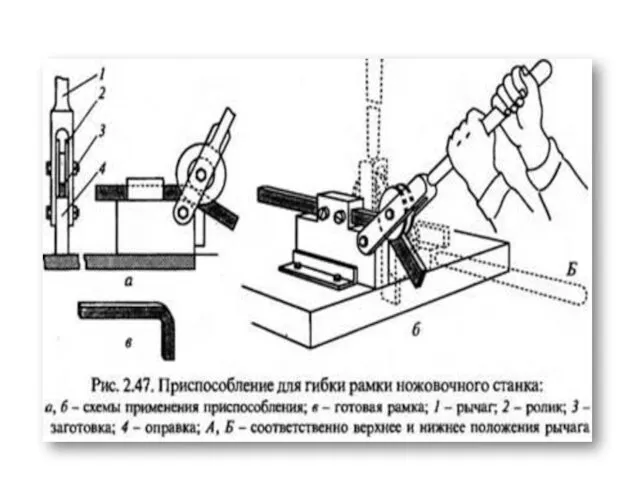

- 20. Гибка металла Гибкой называется операция, в результате которой заготовка принимает требуемую форму и размеры за счет

- 21. Инструменты Молоток Плоскогубцы Круглогубцы

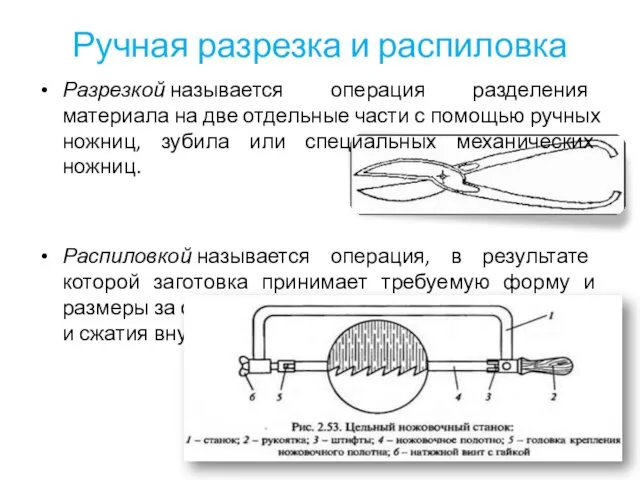

- 23. Ручная разрезка и распиловка Разрезкой называется операция разделения материала на две отдельные части с помощью ручных

- 24. Труборез Труборез – это инструмент для разрезания труб. В труборезе роль режущей части выполняет ролик с

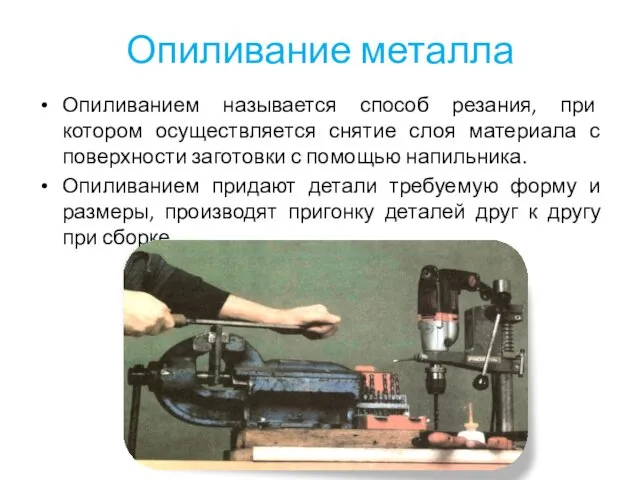

- 25. Опиливание металла Опиливанием называется способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с

- 26. Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка).

- 27. Напильники: а — основные части (1— ручка; 2 — хвостовик; 3 — кольцо; 4 — пятка;

- 28. Напильники с одинарной насечкой применяют при опиливании мягких металлов. Напильники с двойной насечкой применяют при опиливании

- 29. По назначению напильники делят на следующие группы: Общего назначения Специального назначения Надфили Рашпили Машинные напильники.

- 30. Формы сечений напильников: а и б — плоские; в — квадратный; г — трехгранные; д —

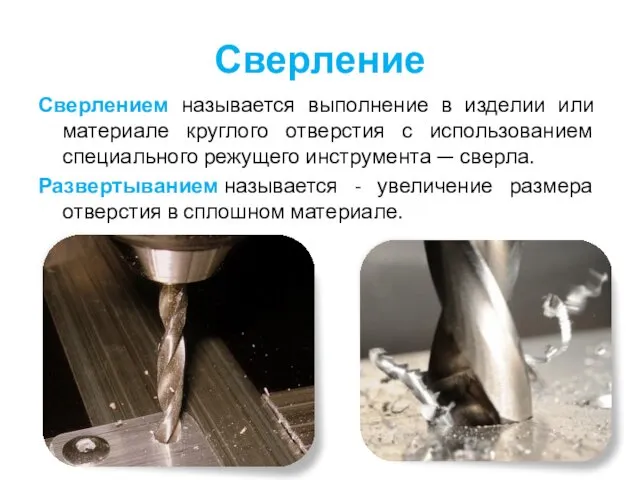

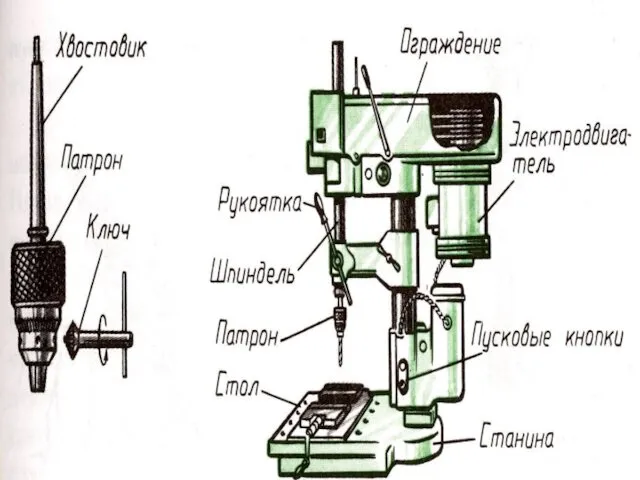

- 32. Сверление Сверлением называется выполнение в изделии или материале круглого отверстия с использованием специального режущего инструмента —

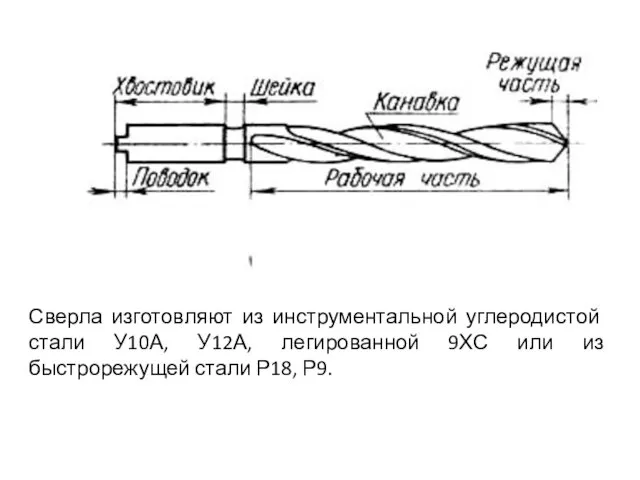

- 33. Свёрла Сверло́ — режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения

- 34. Разновидности сверл: а, б — спиральные, в - с прямыми канавками, г — перовое, д —

- 35. Сверла изготовляют из инструментальной углеродистой стали У10А, У12А, легированной 9ХС или из быстрорежущей стали Р18, Р9.

- 36. Зенкование. это процесс обработки специальным инструментом цилиндрических и конических углублений и фасок отверстий под болты, винты

- 38. Нарезание резьбы Стандартные резьбовые детали Болт М12×60 Гайка М12 Шпилька М16×120 Винт М12×50

- 39. Изделия с винтовой поверхностью крепежные изделия специального назначения для передачи движения

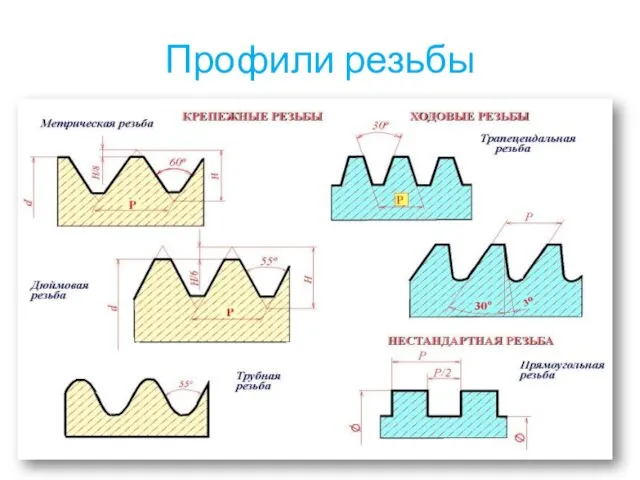

- 40. Профили резьбы

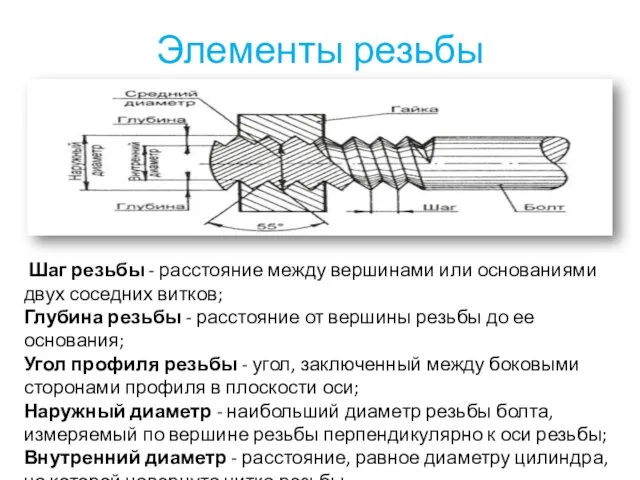

- 41. Элементы резьбы Шаг резьбы - расстояние между вершинами или основаниями двух соседних витков; Глубина резьбы -

- 42. Нарезание резьбы С помощью плашек нарезается резьба на болтах, шпильках и подобных изделиях. Плашка представляет собой

- 44. Клёпка Клепкой называется соединение двух или нескольких деталей при помощи заклепок, представляющих собой цилиндрические стержни с

- 45. Способ соединения двух или нескольких деталей заклепками называют заклепочным соединением.

- 46. Последовательность процесса ручной клепки

- 48. Скачать презентацию

Зависимость силы тока от напряжения. Закон Ома

Зависимость силы тока от напряжения. Закон Ома Явления переноса. Лекция № 16

Явления переноса. Лекция № 16 Тепловые двигатели в военном деле

Тепловые двигатели в военном деле Альтернативные виды топлива

Альтернативные виды топлива Электрическая емкость. Конденсаторы. Соединение конденсаторов. Расчет емкостей различных конденсаторов

Электрическая емкость. Конденсаторы. Соединение конденсаторов. Расчет емкостей различных конденсаторов Дисперсия света

Дисперсия света Аэрогазодинамика. Одномерные изоэнтропические течения газа (лекция 6)

Аэрогазодинамика. Одномерные изоэнтропические течения газа (лекция 6) Экзотические и перспективные виды электростанций

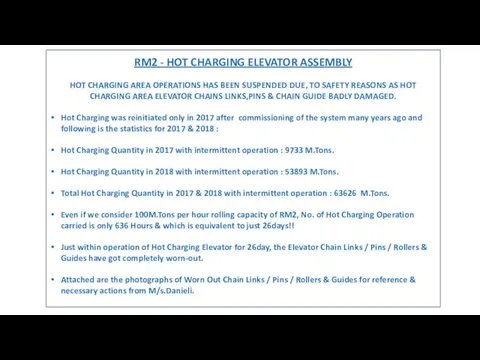

Экзотические и перспективные виды электростанций Hot charging area elevator chains

Hot charging area elevator chains Природа света. Световые волны. Законы отражения и преломления. Интерференция. Дифракция

Природа света. Световые волны. Законы отражения и преломления. Интерференция. Дифракция Serpent - The Monte-Сarlo Neutron Transport сode. Серпент - Монте-Карло код Нейтронного Транспорта

Serpent - The Monte-Сarlo Neutron Transport сode. Серпент - Монте-Карло код Нейтронного Транспорта Политехническое воспитание учащихся при обучении физике

Политехническое воспитание учащихся при обучении физике Решение задач по темам Архимедова сила, Условия плавания тел. 7 класс

Решение задач по темам Архимедова сила, Условия плавания тел. 7 класс Гидравлический пресс

Гидравлический пресс Плотность тела. формулы

Плотность тела. формулы Центральное растяжение-сжатие. Расчет ступенчатого бруса

Центральное растяжение-сжатие. Расчет ступенчатого бруса Transverse waves. Longitudinal waves. Energy and radiation pressure

Transverse waves. Longitudinal waves. Energy and radiation pressure Установка кабины на шасси автомобиля ГАЗ-3310

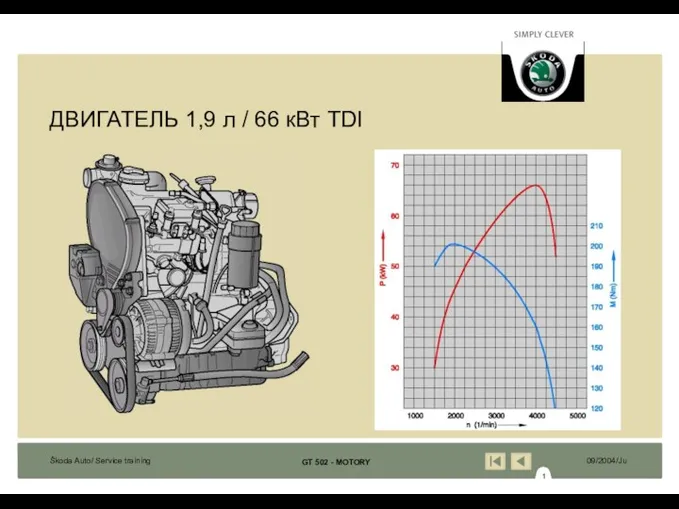

Установка кабины на шасси автомобиля ГАЗ-3310 Двигатель накаливания TDI

Двигатель накаливания TDI Несжимаемая жидкость. Уравнение Бернулли

Несжимаемая жидкость. Уравнение Бернулли Техническое обслуживание силовых установок и ВСУ

Техническое обслуживание силовых установок и ВСУ Закон всесвітнього тяжіння. Розв’язання задач

Закон всесвітнього тяжіння. Розв’язання задач Подготовка к ЕГЭ по физике

Подготовка к ЕГЭ по физике Теплопередача

Теплопередача Закон Ома для полной цепи

Закон Ома для полной цепи Диэлектрики в электростатическом поле

Диэлектрики в электростатическом поле Теория возникновения вещества

Теория возникновения вещества Назначение и устройство КМ 394

Назначение и устройство КМ 394