Содержание

- 2. Подшипник качения - часть опоры вала (или вращающейся оси), воспринимающая от него радиальные, осевые и радиально-осевые

- 3. Попытки заменить трение скольжения трением качения были известны давно. Так, знаменитый русский механик Кулибин для опор

- 4. В настоящее время трудно назвать такую отрасль машино- и приборостроения, где бы ни применялись подшипники качения.

- 5. Достоинства подшипников качения Меньшие затраты энергии на трение (момент трения в шарикоподшипниках в 3-6 раз меньше,

- 6. Недостатки подшипников качения Ограничение возможности работы при весьма больших нагрузках и частотах вращения. Большие габаритные размеры

- 7. Подшипники качения представляют собой готовую сборочную единицу (узел), основными деталями которой являются тела качения - шарики

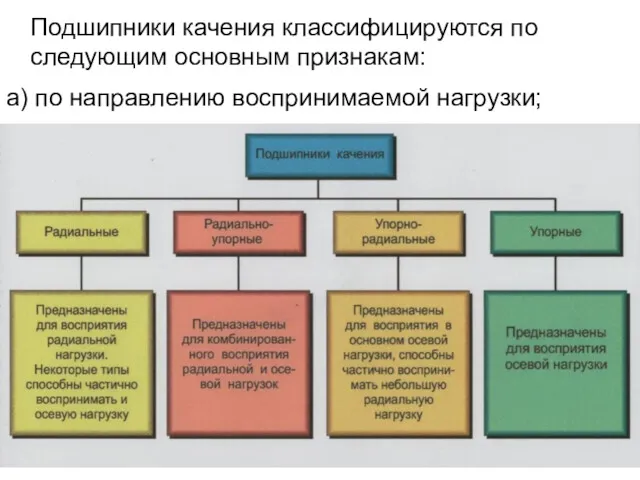

- 8. Подшипники качения классифицируются по следующим основным признакам: а) по направлению воспринимаемой нагрузки;

- 9. б) по форме тел качения

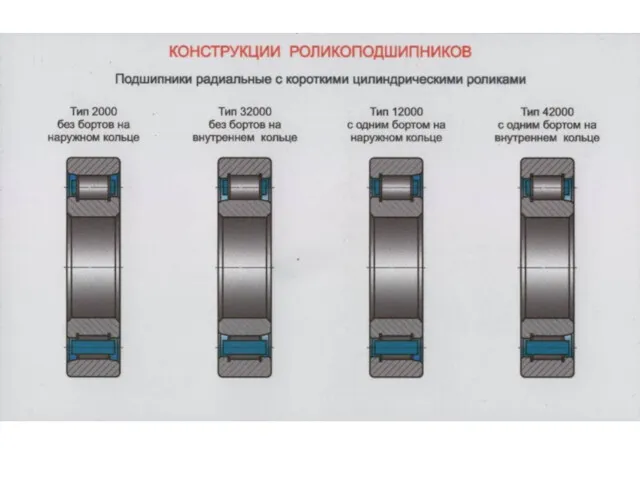

- 10. в) по числу рядов тел качения - однорядные, двухрядные и многорядные; г) по способности самоустанавливаться -

- 14. Грузоподъемность роликоподшипников при тех же габаритных размерах выше, чем шарикоподшипников, однако потери на трение в роликоподшипниках

- 15. Игольчатые подшипники предназначены для восприятия больших радиальных нагрузок в опорах, размеры которых ограничены по диаметру. Тела

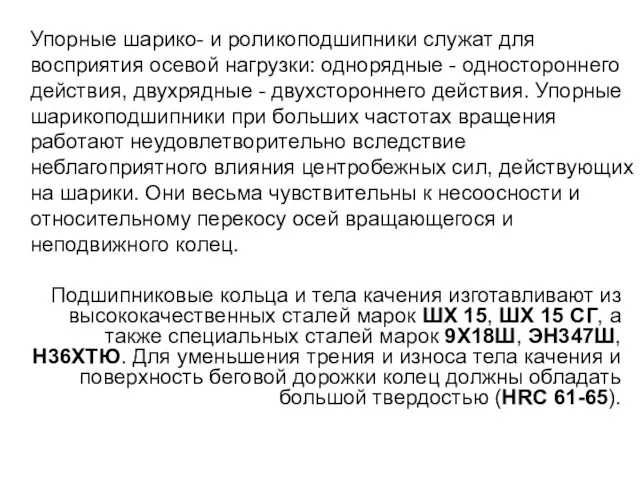

- 16. Упорные шарико- и роликоподшипники служат для восприятия осевой нагрузки: однорядные - одностороннего действия, двухрядные - двухстороннего

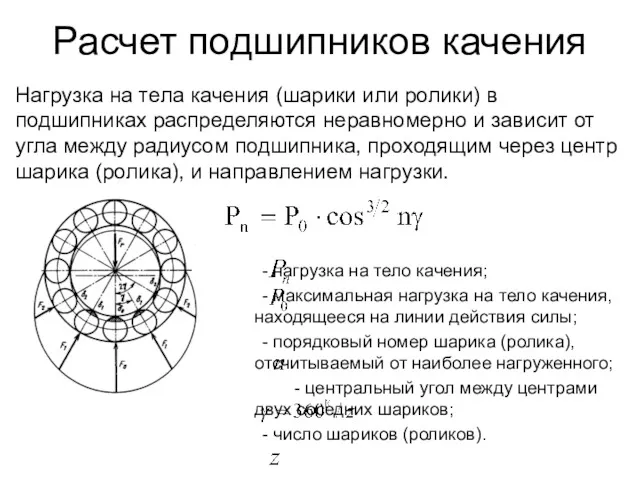

- 29. Расчет подшипников качения Нагрузка на тела качения (шарики или ролики) в подшипниках распределяются неравномерно и зависит

- 30. Согласно этому выражению свыше 50% всей нагрузки на подшипниках воспринимает один шарик, расположенный на линии действия

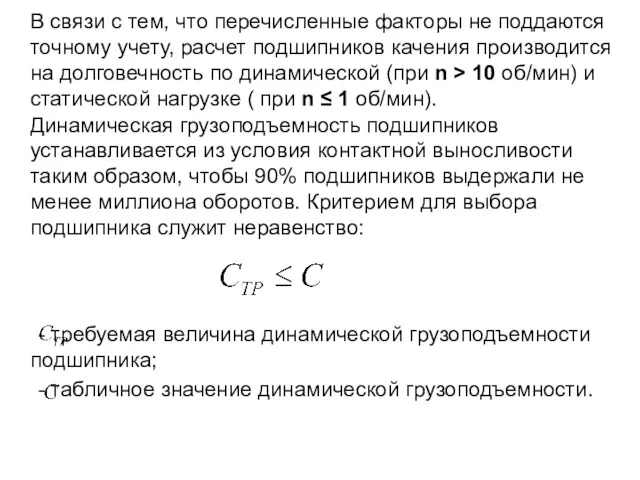

- 31. В связи с тем, что перечисленные факторы не поддаются точному учету, расчет подшипников качения производится на

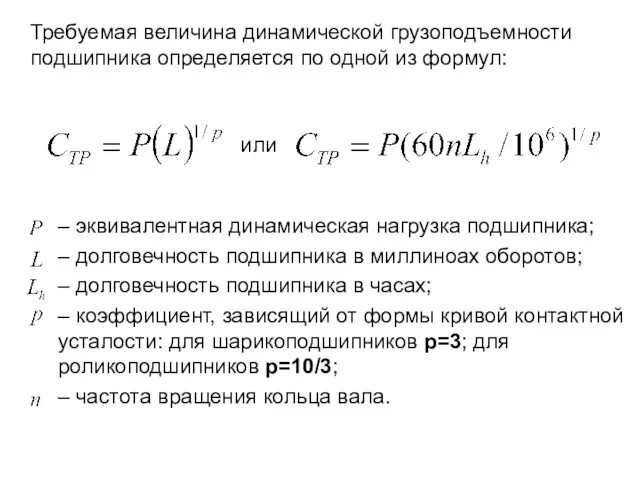

- 32. Требуемая величина динамической грузоподъемности подшипника определяется по одной из формул: – эквивалентная динамическая нагрузка подшипника; –

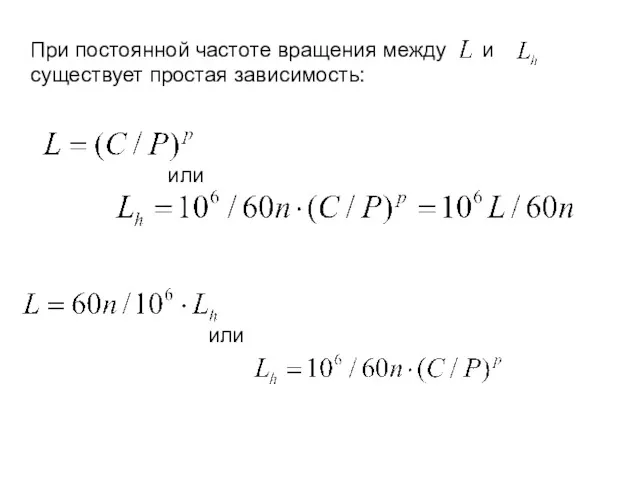

- 33. При постоянной частоте вращения между и существует простая зависимость: или или

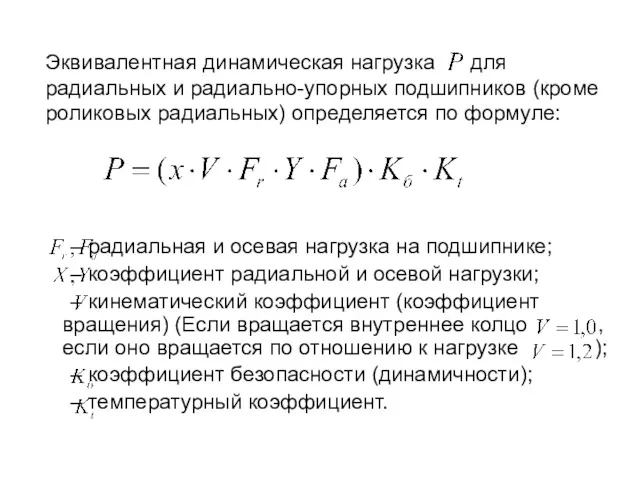

- 34. – радиальная и осевая нагрузка на подшипнике; – коэффициент радиальной и осевой нагрузки; – кинематический коэффициент

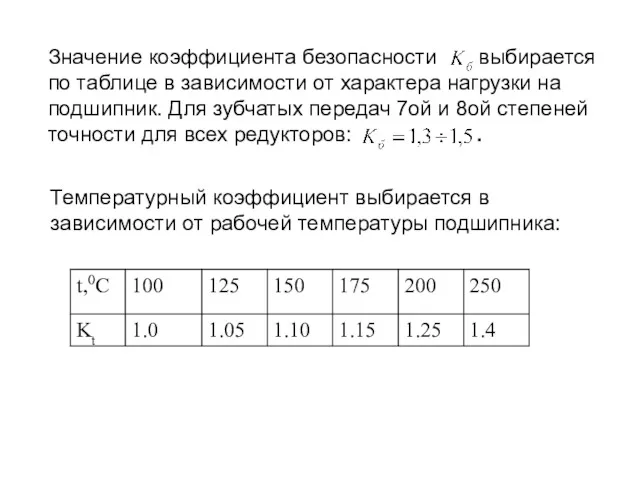

- 35. Значение коэффициента безопасности выбирается по таблице в зависимости от характера нагрузки на подшипник. Для зубчатых передач

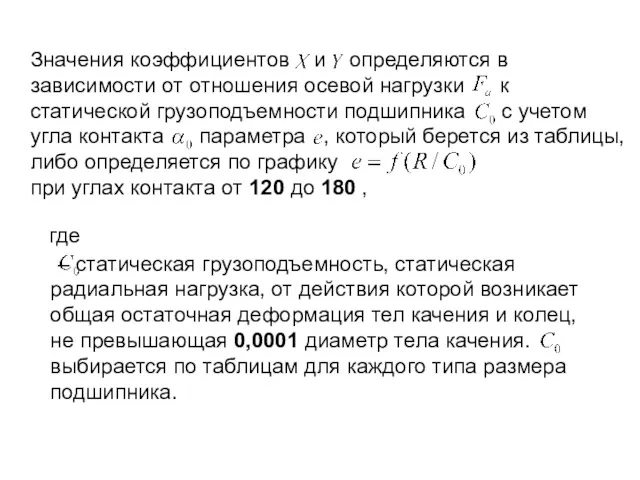

- 36. Значения коэффициентов и определяются в зависимости от отношения осевой нагрузки к статической грузоподъемности подшипника с учетом

- 37. При отношении для радиальных и радиально-упорных подшипников , а выбирается в зависимости от . При ,

- 38. Таблица для выбора коэффициентов Х и У

- 39. Пример расчета шарикового радиального подшипника

- 40. Пример расчета шарикового радиально-упорного подшипника

- 42. Скачать презентацию

Изопроцессы

Изопроцессы Квантовая оптика

Квантовая оптика Движение системы связанных тел

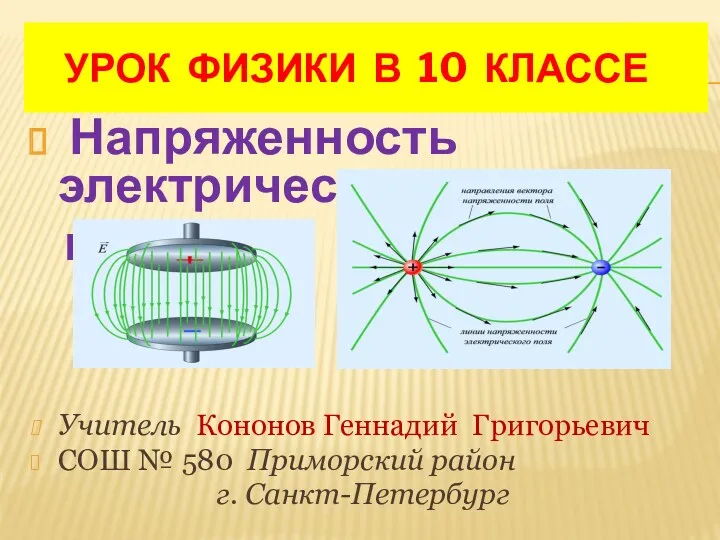

Движение системы связанных тел Напряженность электрического поля. Урок физики в 10 классе

Напряженность электрического поля. Урок физики в 10 классе Зачетная работа по физике

Зачетная работа по физике Применение метода кислотно-основного титрования в количественном анализе химических веществ и лекарственных средств. (Лекция 7)

Применение метода кислотно-основного титрования в количественном анализе химических веществ и лекарственных средств. (Лекция 7) Изучение электрической цепи.

Изучение электрической цепи. Классификация электрических сетей и систем заземления электроустановок с напряжением до 1000 В и их применение

Классификация электрических сетей и систем заземления электроустановок с напряжением до 1000 В и их применение Источники звука и звуковые колебания

Источники звука и звуковые колебания 20230211_fizika_7_klass_plotnost_veshchestva._zadachi

20230211_fizika_7_klass_plotnost_veshchestva._zadachi Кинематика зубчатых механизмов

Кинематика зубчатых механизмов Электромагнитное излучение

Электромагнитное излучение Capacitors

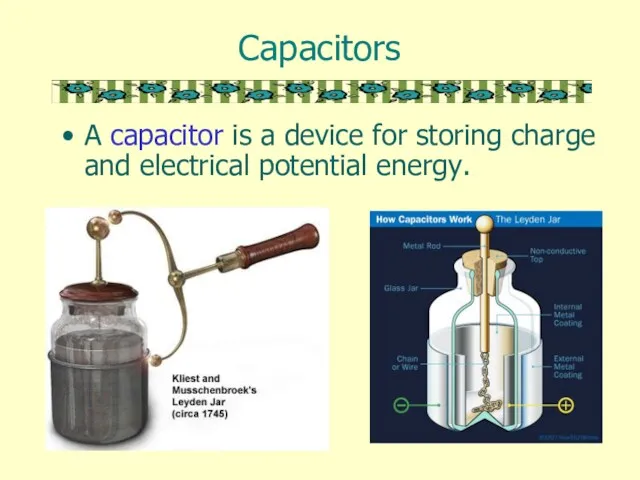

Capacitors Презентация по физике на тему:Солнечная батарея и ее использование в физике

Презентация по физике на тему:Солнечная батарея и ее использование в физике Зертханалық сабақ және оны физикада оқытудағы маңыздылығы. Фронтальды зертханалық жұмыстар

Зертханалық сабақ және оны физикада оқытудағы маңыздылығы. Фронтальды зертханалық жұмыстар Роль М.В. Ломоносова и Дж. Дальтона в создании атомно-молекулярного учения

Роль М.В. Ломоносова и Дж. Дальтона в создании атомно-молекулярного учения Свет и цвет (презентация)

Свет и цвет (презентация) презентация решение задач по теме Простые механизмы

презентация решение задач по теме Простые механизмы Электрическое поле. Напряженность и потенциал электрического поля

Электрическое поле. Напряженность и потенциал электрического поля Оптика

Оптика Правило буравчика. Правило правой и левой руки

Правило буравчика. Правило правой и левой руки Развитие творческих способностей на уроках физики.

Развитие творческих способностей на уроках физики. Мощность. Единицы измерения мощности. 7 класс

Мощность. Единицы измерения мощности. 7 класс Радиоактивные превращения атомных ядер

Радиоактивные превращения атомных ядер Вычисление скорости точки при вращении тела. (Лекция 2)

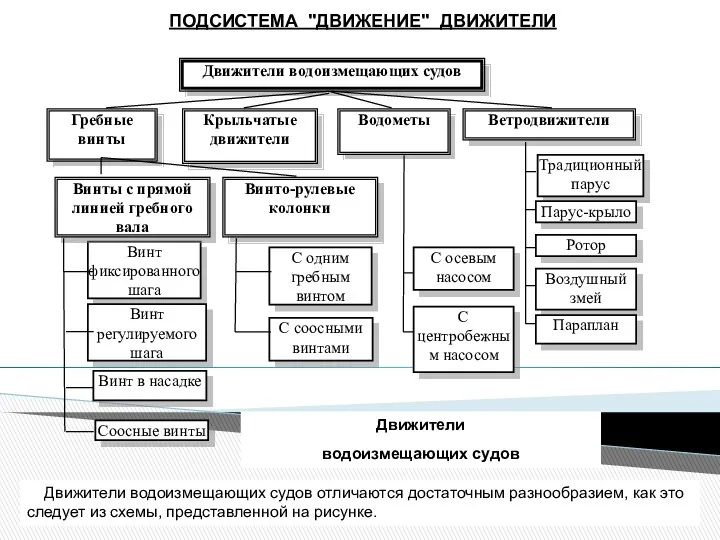

Вычисление скорости точки при вращении тела. (Лекция 2) Подсистема Движение. Движители

Подсистема Движение. Движители Электромагнитная индукция

Электромагнитная индукция Прямолинейное равноускоренное движение. Ускорение

Прямолинейное равноускоренное движение. Ускорение