Содержание

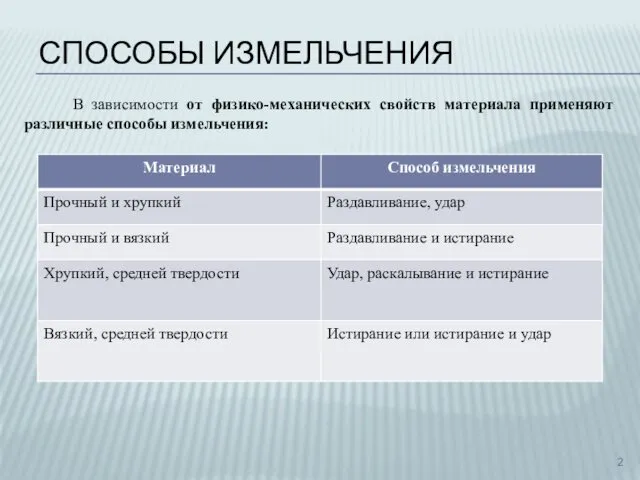

- 2. В зависимости от физико-механических свойств материала применяют различные способы измельчения: СПОСОБЫ ИЗМЕЛЬЧЕНИЯ

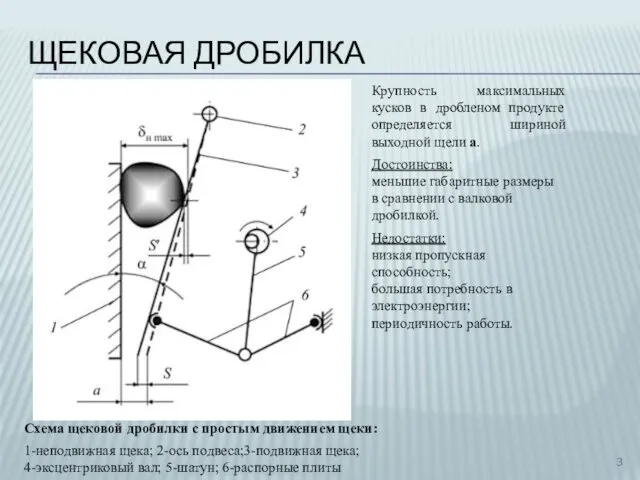

- 3. ЩЕКОВАЯ ДРОБИЛКА Схема щековой дробилки с простым движением щеки: 1-неподвижная щека; 2-ось подвеса;3-подвижная щека; 4-эксцентриковый вал;

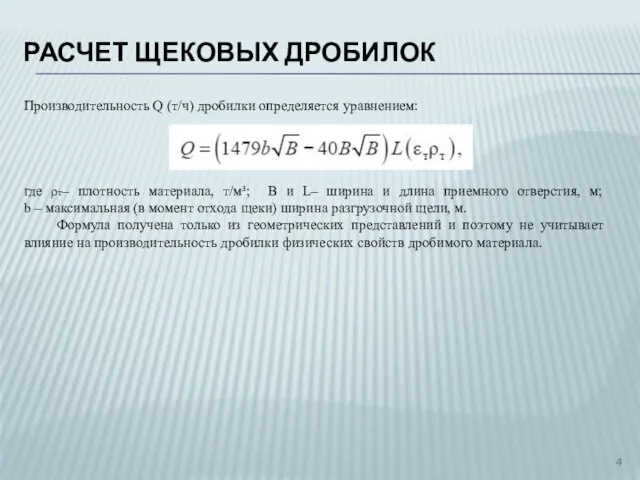

- 4. РАСЧЕТ ЩЕКОВЫХ ДРОБИЛОК Производительность Q (т/ч) дробилки определяется уравнением: где ρт– плотность материала, т/м³; B и

- 5. КОНУСНАЯ ДРОБИЛКА Схема конусной дробилки крупного дробления: 1-узел подвеса подвижного конуса; 2-вал; 3-подвижной конус; 4-неподвижный конус;

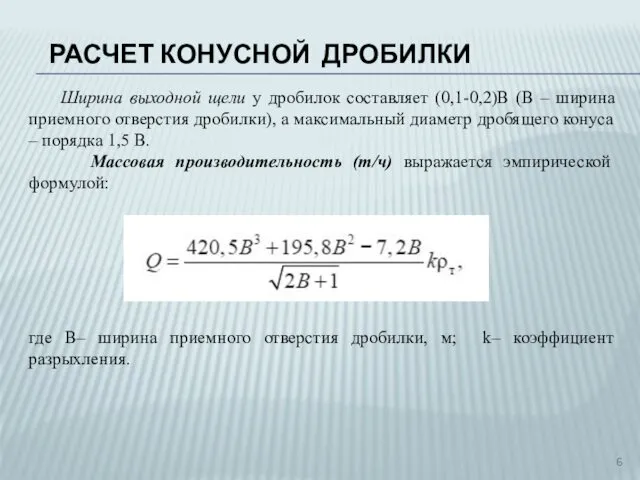

- 6. Ширина выходной щели у дробилок составляет (0,1-0,2)В (В – ширина приемного отверстия дробилки), а максимальный диаметр

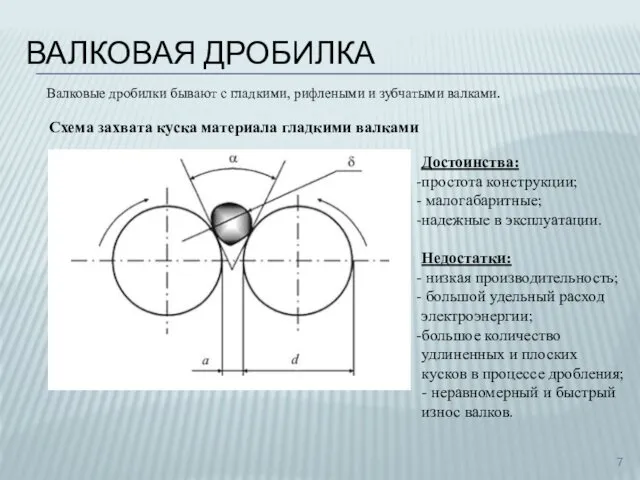

- 7. ВАЛКОВАЯ ДРОБИЛКА Схема захвата куска материала гладкими валками Валковые дробилки бывают с гладкими, рифлеными и зубчатыми

- 8. Производительность валковых дробилок определяется произведением окружной скорости валков uокр=ρDn и площади разгрузочной щели между валками La:

- 9. РОТОРНАЯ ДРОБИЛКА Схема однороторной дробилки (CМД-86) 1-рама; 2- ротор; 3 – била; 4 – верхняя часть

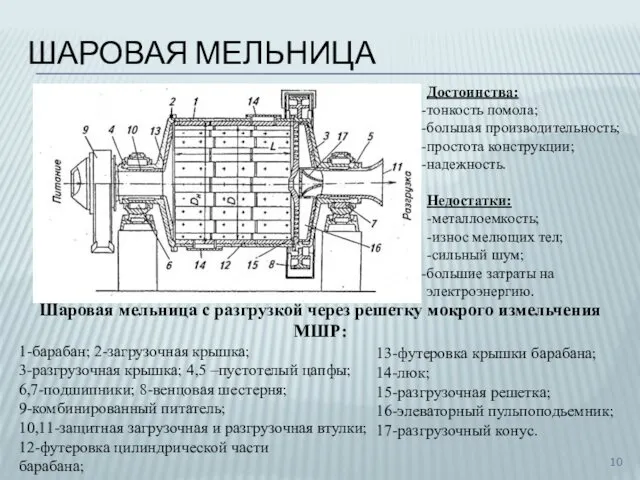

- 10. ШАРОВАЯ МЕЛЬНИЦА Шаровая мельница с разгрузкой через решетку мокрого измельчения МШР: 1-барабан; 2-загрузочная крышка; 3-разгрузочная крышка;

- 11. РАСЧЕТ ШАРОВОЙ МЕЛЬНИЦЫ Для приближенной оценки необходимого диаметра мелющих тел Dш (мм) можно использовать выражение: Dш=6√dn*lgdk,

- 12. ВИБРОМЕЛЬНИЦЫ Достоинства: -простота конструкции; -малогабаритность. Недостатки: -влияние вибрации на людей, фундамент; - высокая металлоемкость.

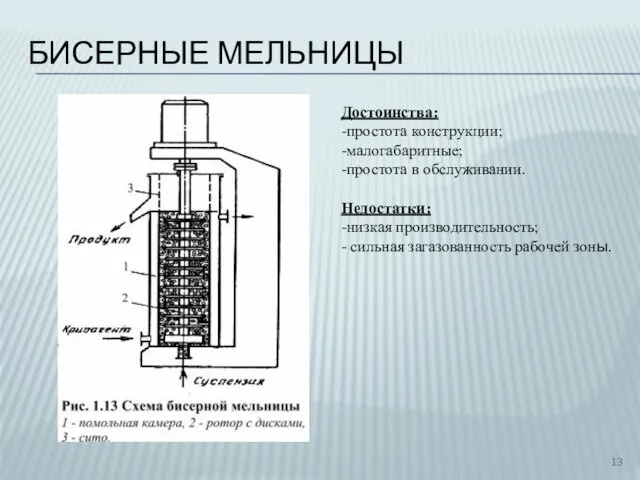

- 13. БИСЕРНЫЕ МЕЛЬНИЦЫ Достоинства: -простота конструкции; -малогабаритные; -простота в обслуживании. Недостатки: -низкая производительность; - сильная загазованность рабочей

- 14. ШРЕДЕР ДЛЯ ИЗМЕЛЬЧЕНИЯ ШИН

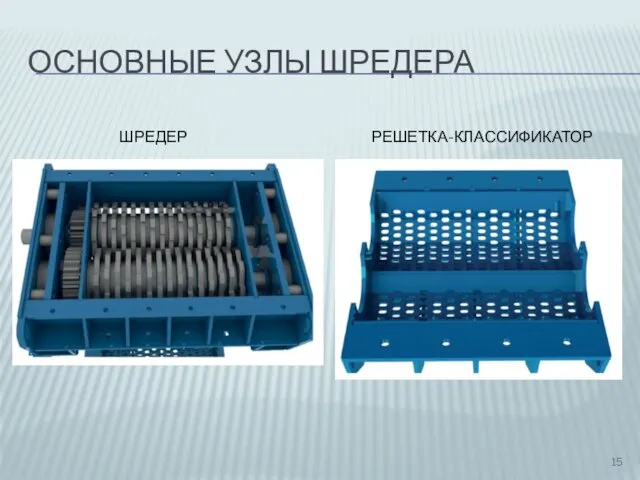

- 15. ОСНОВНЫЕ УЗЛЫ ШРЕДЕРА ШРЕДЕР РЕШЕТКА-КЛАССИФИКАТОР

- 16. ОСНОВНЫЕ УЗЛЫ ШРЕДЕРА РАМА ШРЕДЕРА УСТРОЙСТВО ЗАГРУЗКИ-БУНКЕР Достоинства: -большая производительность; -износостойкость. Недостатки: -большие затраты электроэнергии; -металлоемкость.

- 17. ШРЕДЕР ДЛЯ ИЗМЕЛЬЧЕНИЯ ЦЕЛЫХ АВТОМОБИЛЕЙ Измельчитель с 2 валами ARJES VZ 950

- 18. магнит Лом цветных металлов Лом черных металлов Измельчитель ARJES VZ 950

- 19. РАЗРЫВАТЕЛЬ МУСОРНЫХ ПАКЕТОВ Тип DKZ-50 B

- 20. ОСНОВНЫЕ ЭЛЕМЕНТЫ РАЗРЫВАТЕЛЯ

- 22. Скачать презентацию

Современные тепловые двигатели

Современные тепловые двигатели Схемы электрических соединений электрических станций и подстанций

Схемы электрических соединений электрических станций и подстанций Презентация Определение цены деления прибора 7 класс

Презентация Определение цены деления прибора 7 класс Разработка урока по теме Закон Кулона

Разработка урока по теме Закон Кулона Кинетическая и потенциальная энергия, работа, мощность

Кинетическая и потенциальная энергия, работа, мощность Происхождение элементов

Происхождение элементов Электропроводность диэлектриков

Электропроводность диэлектриков Матеріали дипломної роботи. Електропостачання житлового мікрорайону міста Дрогобич

Матеріали дипломної роботи. Електропостачання житлового мікрорайону міста Дрогобич Презентация к уроку Газовые законы 10 класс

Презентация к уроку Газовые законы 10 класс Квантовая механика

Квантовая механика Умови плавання тіл

Умови плавання тіл Ядерный реактор

Ядерный реактор Своя игра по теме Электрические явления. 8 класс

Своя игра по теме Электрические явления. 8 класс Презентация для урока Обнаружение магнитного поля по его действию на электрический ток. 9 класс

Презентация для урока Обнаружение магнитного поля по его действию на электрический ток. 9 класс Почему радуга разноцветная

Почему радуга разноцветная Лекция 41. Рентгеновская трубка. Эффект Комптона. Введение в квантовую механику

Лекция 41. Рентгеновская трубка. Эффект Комптона. Введение в квантовую механику ТО и ТР заднего моста

ТО и ТР заднего моста Презентация Механическая работа

Презентация Механическая работа Методическая разработка конспекта урока по теме Осторожно, электрический ток!

Методическая разработка конспекта урока по теме Осторожно, электрический ток! Проектирование фрагментов уроков физики с применением ЦОР

Проектирование фрагментов уроков физики с применением ЦОР интерференция света

интерференция света Механические напряжения и деформации в тонких пленках

Механические напряжения и деформации в тонких пленках Режимы работы промышленных электрических сетей

Режимы работы промышленных электрических сетей Физика и музыка

Физика и музыка Физическая спартакиада. Игра-соревнование

Физическая спартакиада. Игра-соревнование Презентация к урокупо теме Третий закон Ньютона, 9 кл.

Презентация к урокупо теме Третий закон Ньютона, 9 кл. Свободные и вынужденные колебания, колебательные системы

Свободные и вынужденные колебания, колебательные системы Особенности ядерных реакций

Особенности ядерных реакций