Содержание

- 2. Содержание Назначение Состав привода Демонтаж узлов привода Ремонт Монтаж Техника безопасности Список литературы

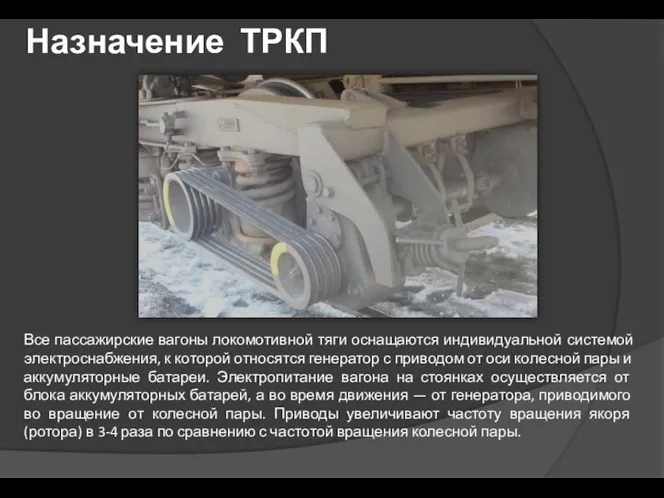

- 3. Все пассажирские вагоны локомотивной тяги оснащаются индивидуальной системой электроснабжения, к которой относятся генератор с приводом от

- 4. Состав привода Текстропно-редукторно-карданый привод состоит из: ведущего шкива 1, четырёх клиновых ремней 2, ведомого шкива 3,

- 5. Устройство ТРКП Узел ведущего шкива В узел ведущего шкива (рис.2) входят следующие детали: ведущий шкив 1,

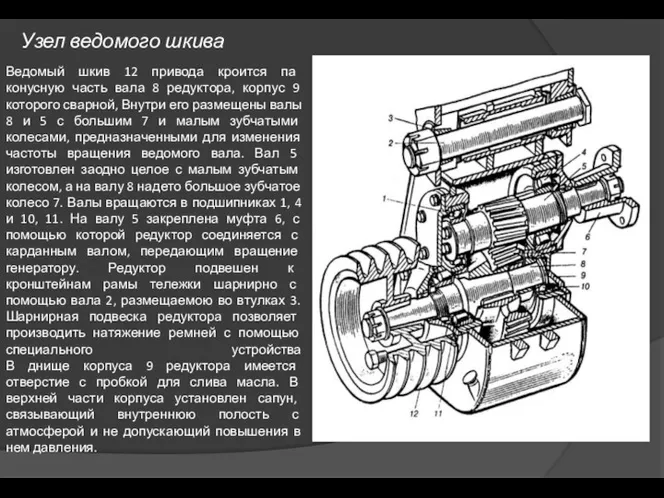

- 6. Узел ведомого шкива Ведомый шкив 12 привода кроится па конусную часть вала 8 редуктора, корпус 9

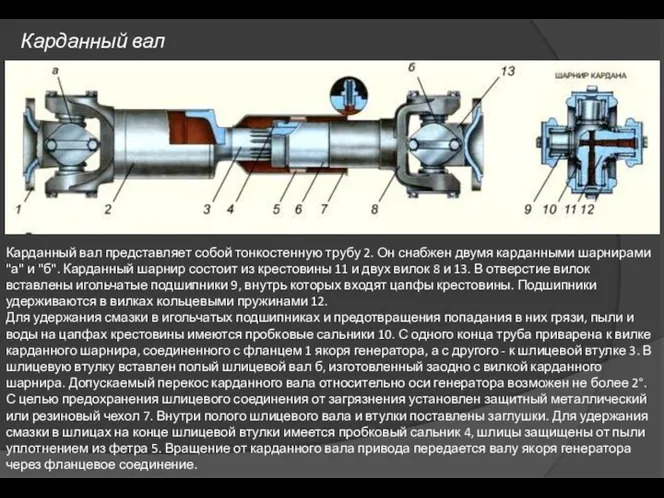

- 7. Карданный вал Карданный вал представляет собой тонкостенную трубу 2. Он снабжен двумя карданными шарнирами "а" и

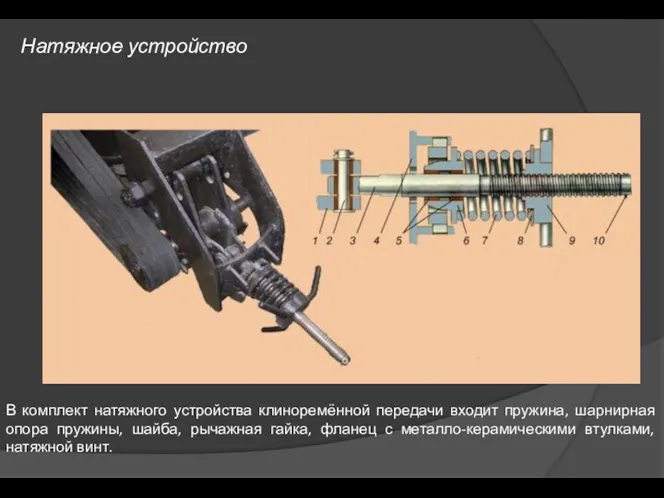

- 8. Натяжное устройство В комплект натяжного устройства клиноремённой передачи входит пружина, шарнирная опора пружины, шайба, рычажная гайка,

- 9. Демонтаж узлов привода Демонтаж клиноремённой передачи Разбираем натяжное устройство клиноременной передачи 1)отвертываем гайку рычажную; 2) снимаем

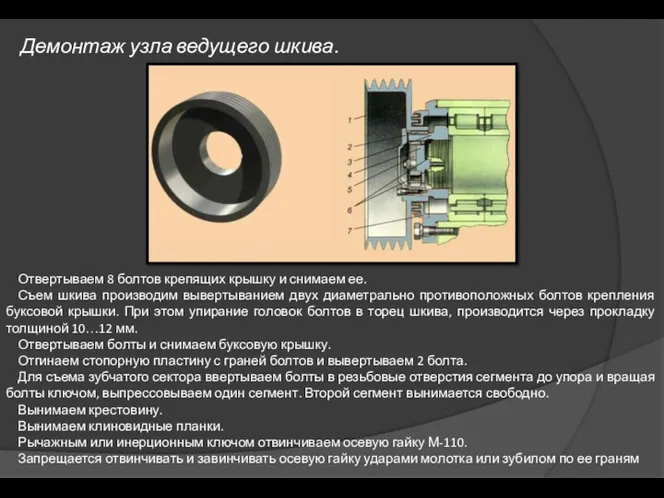

- 10. Демонтаж узла ведущего шкива. Отвертываем 8 болтов крепящих крышку и снимаем ее. Съем шкива производим вывертыванием

- 11. Демонтаж узла ведомого шкива. Отсоединяем узел ведомого шкива от карданного вала, для чего свинчиваем гайки и

- 12. Ремонт Осмотр клиноременной передачи При подготовке к ремонту привода ТРКП или его узла он подвергается очистке

- 13. Ремонт узла ведущего шкива После разборки детали крепления узла ведущего шкива осмотреть и выявить на рабочих

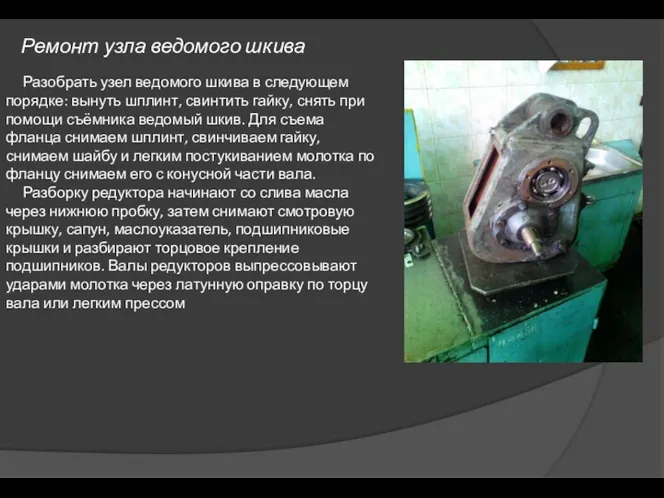

- 14. Ремонт узла ведомого шкива Разобрать узел ведомого шкива в следующем порядке: вынуть шплинт, свинтить гайку, снять

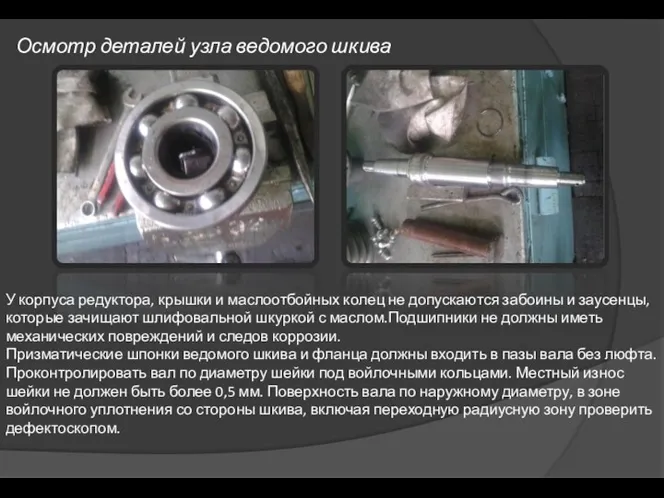

- 15. Осмотр деталей узла ведомого шкива У корпуса редуктора, крышки и маслоотбойных колец не допускаются забоины и

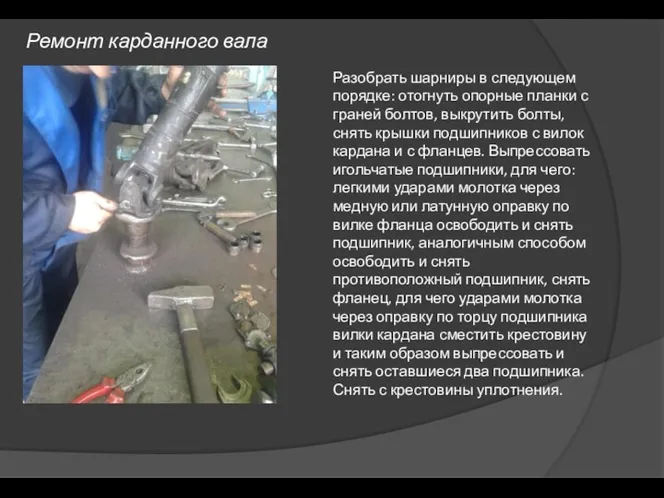

- 16. Ремонт карданного вала Разобрать шарниры в следующем порядке: отогнуть опорные планки с граней болтов, выкрутить болты,

- 17. Осмотр деталей карданного вала Очистить детали. Осмотреть состояние игольчатых подшипников. Иголки должны свободно проворачиваться в корпусе

- 18. Сборка ТРКП Сборку редуктора начинают с запрессовки в его корпус наружного кольца роликового подшипника, а на

- 19. Монтаж ТРКП Собрать все узлы ведомого шкива. Редуктор до постановки на вагон испытывают на стенде в

- 20. Техника безопасности при ремонте привода ТРКП Перед началом работы надеть полагающуюся спецодежду, сигнальные жилеты согласно требованиям

- 22. Скачать презентацию

Капиллярлық құбылыстар

Капиллярлық құбылыстар Лінійні електричні кола постійного струму

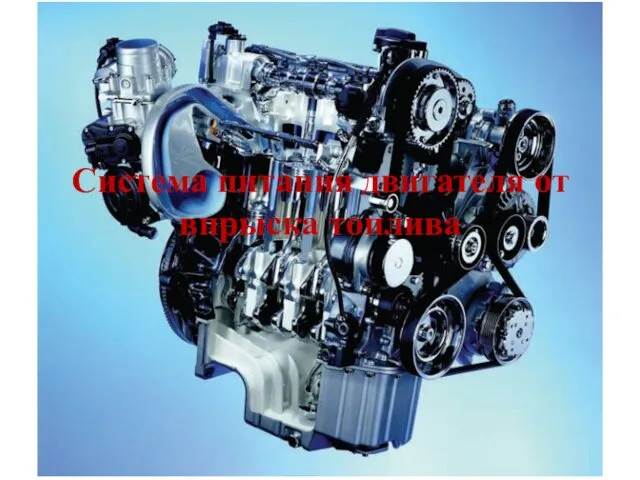

Лінійні електричні кола постійного струму Система питания двигателя от впрыска топлива

Система питания двигателя от впрыска топлива Исследование прочностных характеристик сердечников крестовин стрелочных переводов после упрочняющей обработки

Исследование прочностных характеристик сердечников крестовин стрелочных переводов после упрочняющей обработки Конвективный теплообмен в однофазных средах

Конвективный теплообмен в однофазных средах Применение приёмов развития критического мышления на уроках физики

Применение приёмов развития критического мышления на уроках физики Электрические свойства биоткани на переменном токе

Электрические свойства биоткани на переменном токе Давление твердых тел. Единицы давления. 7 класс

Давление твердых тел. Единицы давления. 7 класс Давление газа. Передача давления жидкостями и газами

Давление газа. Передача давления жидкостями и газами Механизм газораспределения автомобиля ВАЗ 2107

Механизм газораспределения автомобиля ВАЗ 2107 Турнир любознательных по физике

Турнир любознательных по физике Леонардо да Винчи

Леонардо да Винчи Линза. Оптическая сила линзы

Линза. Оптическая сила линзы Действие магнитного поля на проводник с током. Правило левой руки

Действие магнитного поля на проводник с током. Правило левой руки Термиялық өңдеу. Термиялық өңдеудің түрлері. Термиялық өңдеудің фазалық өзгерістері. Болаттын термиялық өңдеу

Термиялық өңдеу. Термиялық өңдеудің түрлері. Термиялық өңдеудің фазалық өзгерістері. Болаттын термиялық өңдеу Звук. Звуковая шкала

Звук. Звуковая шкала Эндодонтический инструментарий. Требования, маркировка. Особенности работы

Эндодонтический инструментарий. Требования, маркировка. Особенности работы Плавание судов. 7 класс

Плавание судов. 7 класс Методы наблюдения и регистрации элементарных частиц

Методы наблюдения и регистрации элементарных частиц виды излучений. физика 11 класс

виды излучений. физика 11 класс Оптические приборы

Оптические приборы Автоматизация. Основные понятия и определения

Автоматизация. Основные понятия и определения Субкультура JDM

Субкультура JDM презентация к уроку Волновая и корпускулярная теория света

презентация к уроку Волновая и корпускулярная теория света Прямозуба зубчаста передача

Прямозуба зубчаста передача Первые шаги развития радиотехники и связи (1895-1920). Создание первого радиоприемника

Первые шаги развития радиотехники и связи (1895-1920). Создание первого радиоприемника Механическая работа. Физика 7 класс

Механическая работа. Физика 7 класс Физическая картина мира

Физическая картина мира