Содержание

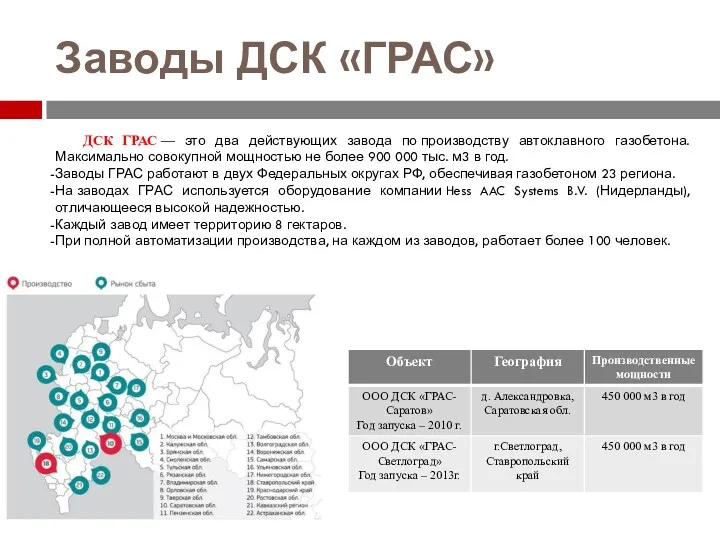

- 2. Заводы ДСК «ГРАС» ДСК ГРАС — это два действующих завода по производству автоклавного газобетона. Максимально совокупной

- 3. ДСК «ГРАС «Саратов» ДСК «ГРАС-Саратов» - современное производство по выпуску строительных блоков и плит из автоклавного

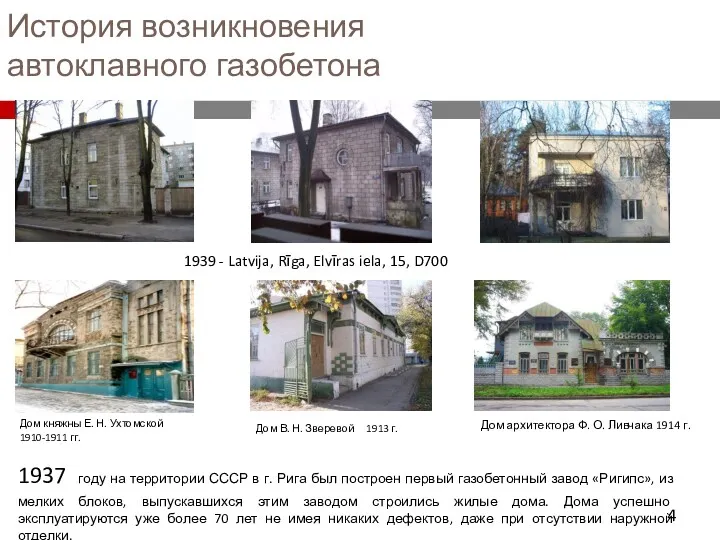

- 4. 1937 году на территории СССР в г. Рига был построен первый газобетонный завод «Ригипс», из мелких

- 5. История возникновения автоклавного газобетона 1970-й. ДСК-3, D600 Санкт-Петербург, Ушинского, 8 («корабль»). Заводская отделка — цементная краска

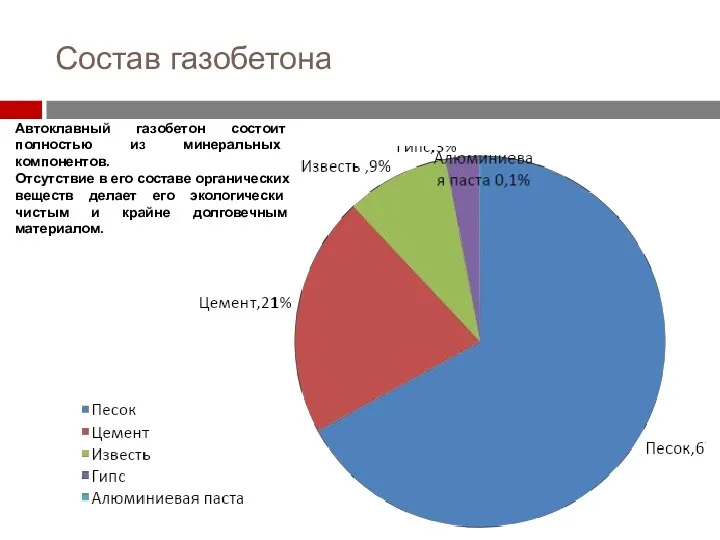

- 6. Состав газобетона Автоклавный газобетон состоит полностью из минеральных компонентов. Отсутствие в его составе органических веществ делает

- 7. Основные производственные этапы

- 8. Смешанные в нужной дозации исходные компоненты в виде жидкой смеси разливаются по металлическим формам, заполняя их,

- 9. Далее, «созревший» массив направляется на линию резки. Резательная машина представляет собой «матрицу» натянутых стальных струн толщиной

- 10. Разрезанный массив помещается в автоклавы - печи, где под действием избыточного давления водяного пара и высокой

- 11. После автоклавирования, изделия упаковываются в термоусадочную пленку и перевозятся вилочными погрузчиками на склад готовой продукции в

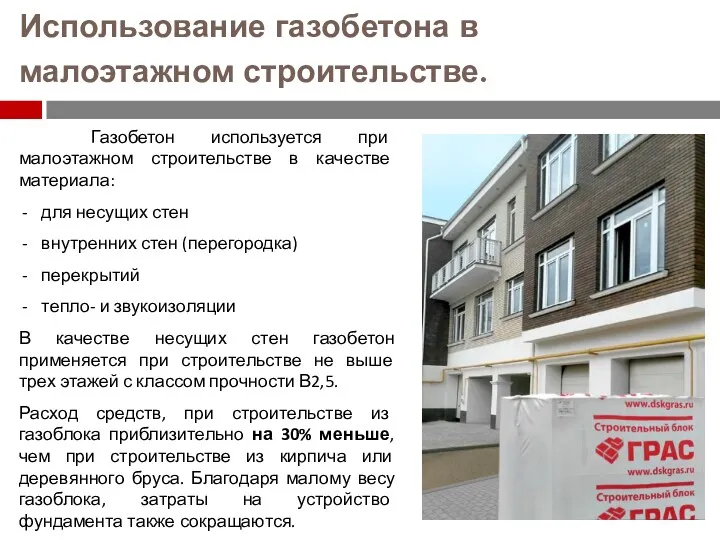

- 12. Использование газобетона в малоэтажном строительстве. Газобетон используется при малоэтажном строительстве в качестве материала: для несущих стен

- 13. Использование газобетона в малоэтажном строительстве.

- 14. Использование газобетона в многоэтажном строительстве. При возведении многоэтажных зданий с монолитным каркасом ДСК ГРАС рекомендует использовать

- 15. Использование газобетона в многоэтажном строительстве.

- 16. Использование газобетона в многоэтажном строительстве.

- 17. Преимущество блоков ДСК ГРАС произведённого на линии HESS AAC Идеальная геометрия за счет лучшей линии резки,

- 18. Энергоэффективность. Сейсмостойкость. Точность размеров. Хорошая звукоизоляция. Быстрота монтажа и легкость обработки. Экономичность. Эстетичность. Высокая паропроницаемость. Долговечность.

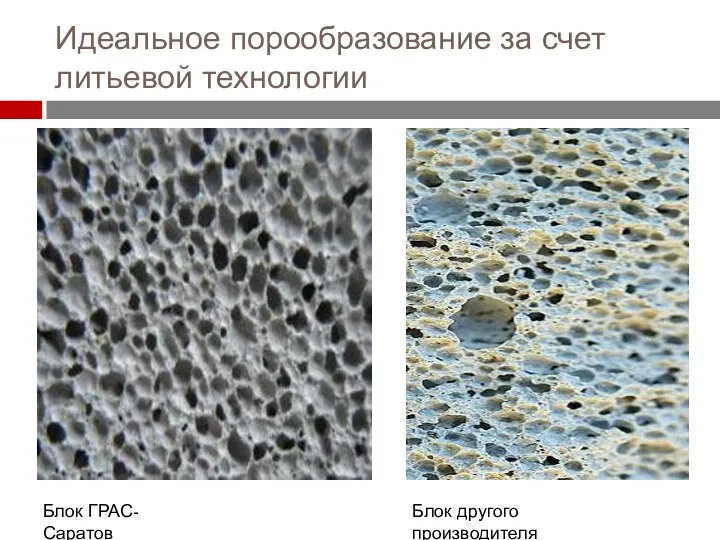

- 19. Идеальное порообразование за счет литьевой технологии Блок ГРАС-Саратов Блок другого производителя

- 20. Физико-механические характеристики блока ГРАС - Вся продукция выпускается по ГОСТ 31360-2007 и соответствует 1 сорту 1

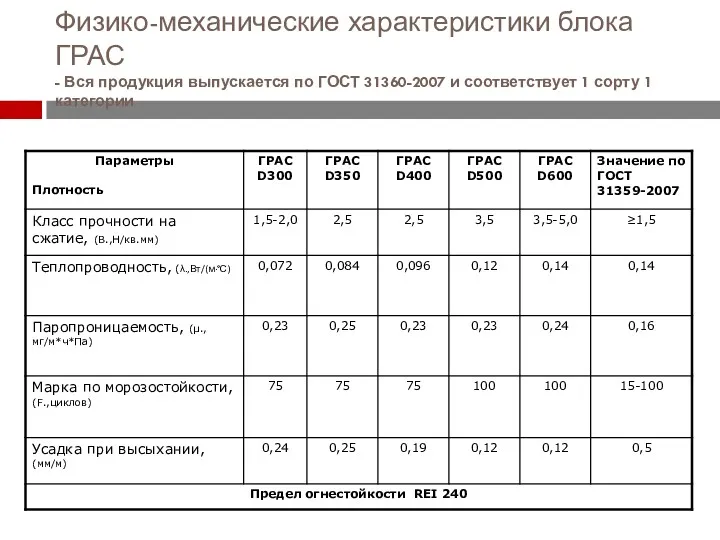

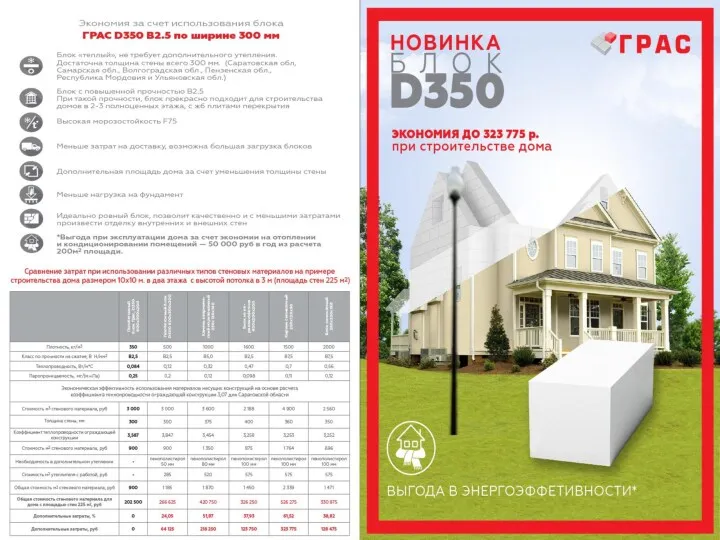

- 21. Экономия до 323 775рублей

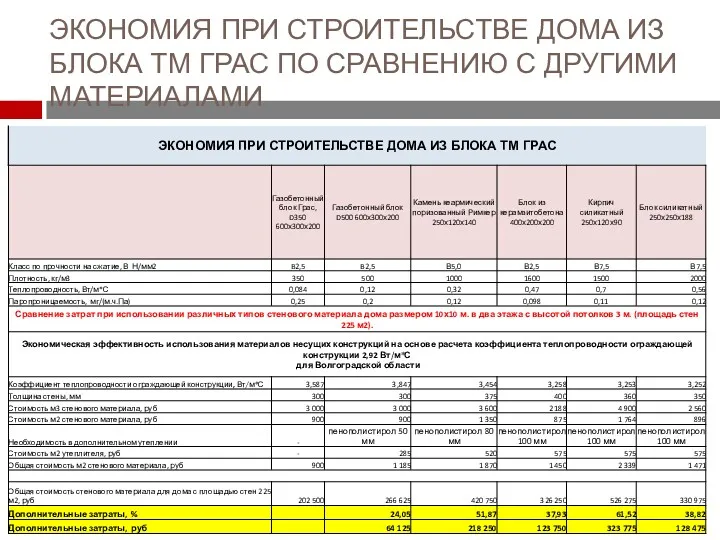

- 22. ЭКОНОМИЯ ПРИ СТРОИТЕЛЬСТВЕ ДОМА ИЗ БЛОКА ТМ ГРАС ПО СРАВНЕНИЮ С ДРУГИМИ МАТЕРИАЛАМИ

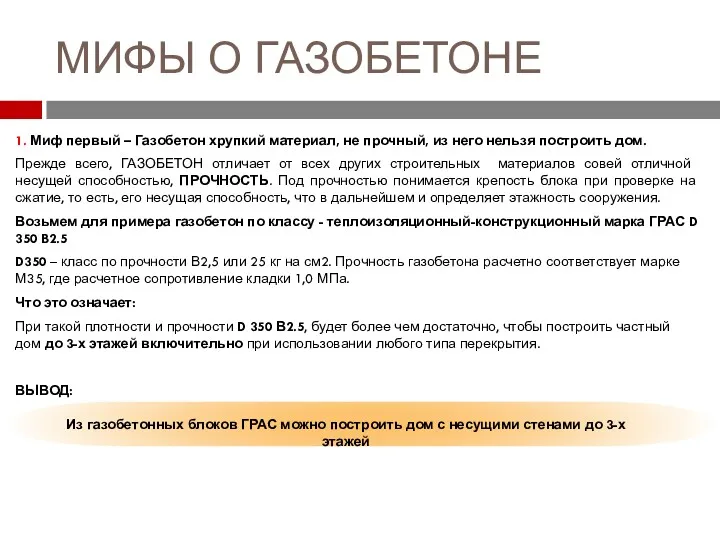

- 23. МИФЫ О ГАЗОБЕТОНЕ 1. Миф первый – Газобетон хрупкий материал, не прочный, из него нельзя построить

- 24. МИФЫ О ГАЗОБЕТОНЕ

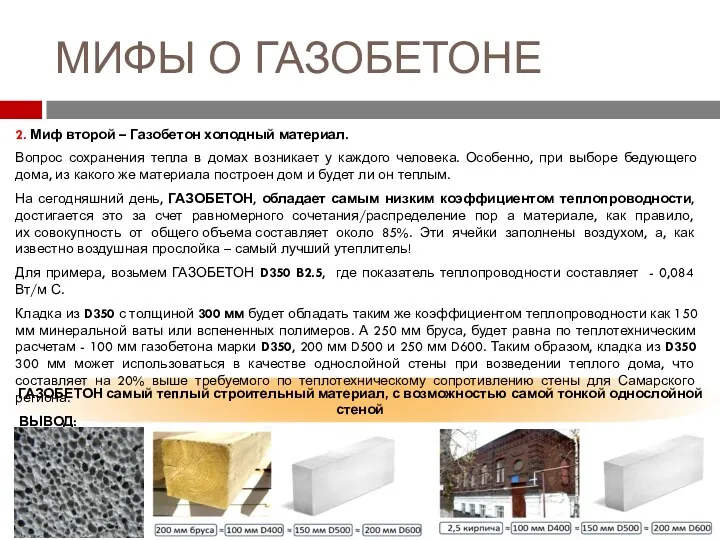

- 25. МИФЫ О ГАЗОБЕТОНЕ 2. Миф второй – Газобетон холодный материал. Вопрос сохранения тепла в домах возникает

- 26. МИФЫ О ГАЗОБЕТОНЕ 3. Миф третий – На стену из газобетона нельзя повесить шкаф. На первый

- 27. МИФЫ О ГАЗОБЕТОНЕ 4. Миф четвертый – Газобетон не экологичный материал, так как, при изготовлении применяется

- 28. МИФЫ О ГАЗОБЕТОНЕ 5. Миф пятый – Газобетон не дышащий материал. Напротив, в доме из ГАЗОБЕТОНА

- 29. МИФЫ О ГАЗОБЕТОНЕ 6. Миф шестой – Газобетон как и любой материал боится огня. Ячеистый автоклавный

- 30. МИФЫ О ГАЗОБЕТОНЕ 7. Миф седьмой – Газобетон боится воды, а также он гигроскопичен и накапливает

- 31. МИФЫ О ГАЗОБЕТОНЕ 8. Миф восьмой– Газобетон требует обязательной защиты от атмосферных воздействий при помощи наружной

- 33. Скачать презентацию

Федеральный закон Об образовании в Российской Федерации № 273-ФЗ от 29 декабря 2012 года

Федеральный закон Об образовании в Российской Федерации № 273-ФЗ от 29 декабря 2012 года Оснастка для снятия , наведения запорной арматуры и выполнения других операций

Оснастка для снятия , наведения запорной арматуры и выполнения других операций Методическая разработка урока по историческому краеведению Дорога к храму

Методическая разработка урока по историческому краеведению Дорога к храму Арабское лекарствоведение

Арабское лекарствоведение Классификация веществ. Массовая доля вещества в растворе

Классификация веществ. Массовая доля вещества в растворе Выступление на Новый год Сказка в Новогоднюю ночь

Выступление на Новый год Сказка в Новогоднюю ночь Древнее Двуречье

Древнее Двуречье Онкогенные вирусы и прионы

Онкогенные вирусы и прионы Федор Михайлович Достоевский Белые ночи. Тип петербургского мечтателя. Тема одиночества человека в страшном мире ночей

Федор Михайлович Достоевский Белые ночи. Тип петербургского мечтателя. Тема одиночества человека в страшном мире ночей метод.день2021

метод.день2021 Силикатное производство. Керамика

Силикатное производство. Керамика Бразилия Краткое описание страны

Бразилия Краткое описание страны Олигополия без сговора. Олигополия со сговором

Олигополия без сговора. Олигополия со сговором Рынок труда. Общая характеристика рынка труда. (Тема 9)

Рынок труда. Общая характеристика рынка труда. (Тема 9) Практикум по ЭКГ

Практикум по ЭКГ Учет по беременности в женской консультации

Учет по беременности в женской консультации Академическая мобильность: гранты, стажировки, обучение. Отдел международных образовательных проектов

Академическая мобильность: гранты, стажировки, обучение. Отдел международных образовательных проектов Упражнения по формированию навыка чтения

Упражнения по формированию навыка чтения Знаем правила движения, как таблицу умножения

Знаем правила движения, как таблицу умножения Презентация: сказка Колобок

Презентация: сказка Колобок 20231204_prezentatsiya

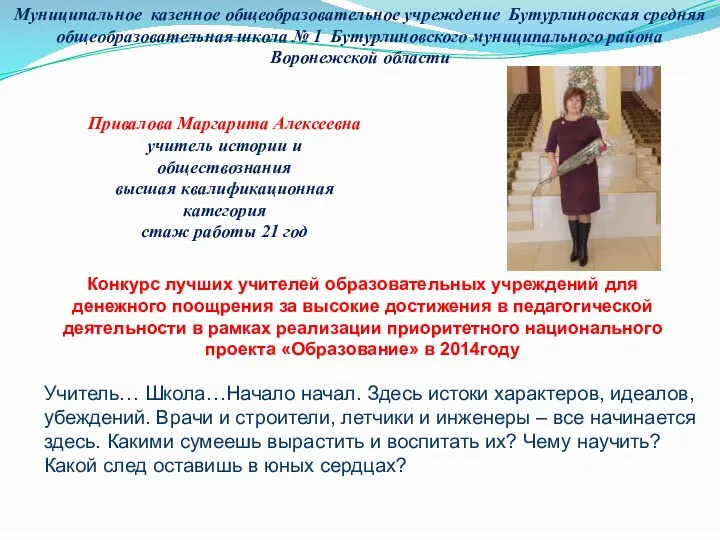

20231204_prezentatsiya презентация

презентация Отчет о воспитательной работе в 1 классе

Отчет о воспитательной работе в 1 классе Обучение в сотрудничестве

Обучение в сотрудничестве Основополагающие идеи и принципы управления изменениями

Основополагающие идеи и принципы управления изменениями Презентация День победы

Презентация День победы Перепись населения

Перепись населения Переробка нафти

Переробка нафти