Содержание

- 2. Актуальность В процессе сварки в металле шва и зоне термического влияния могут возникать дефекты, которые снижают

- 3. Цель работы: рассмотреть основные дефекты сварных соединений и швов при дуговой сварке

- 4. Объект работы: сварные соединения

- 5. Задачи: 1. Рассмотреть основные дефекты сварных соединеий. 2. Представить методы контроля сварных соединений. 3. Обосновать основные

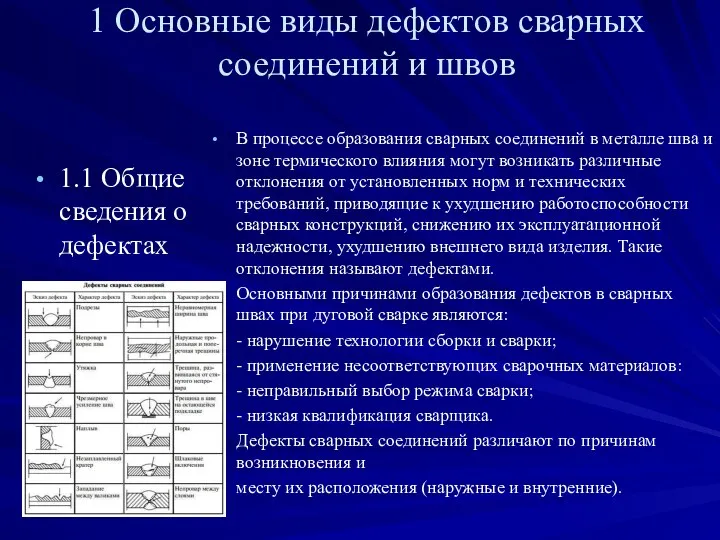

- 6. 1 Основные виды дефектов сварных соединений и швов 1.1 Общие сведения о дефектах В процессе образования

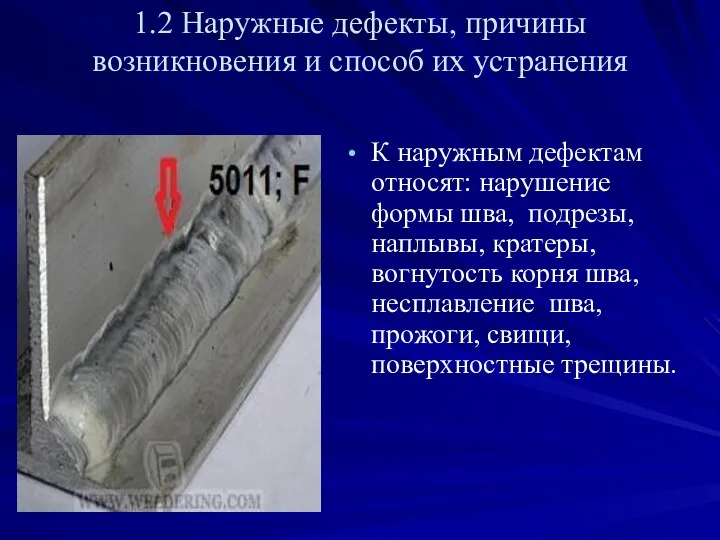

- 7. 1.2 Наружные дефекты, причины возникновения и способ их устранения К наружным дефектам относят: нарушение формы шва,

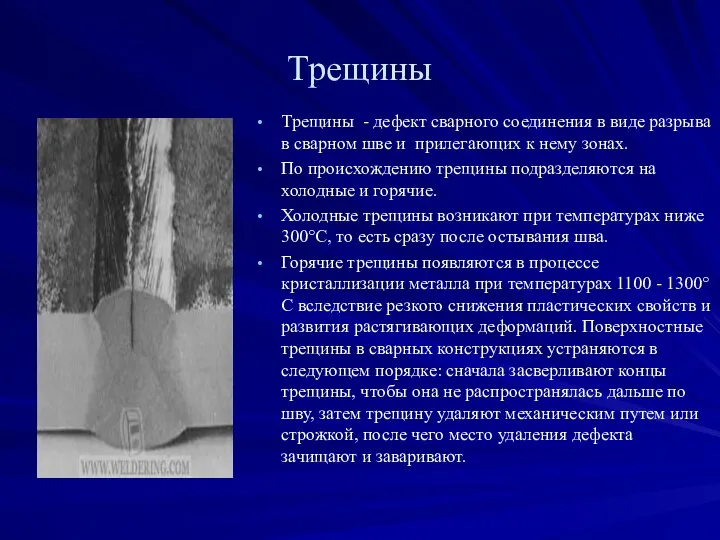

- 8. Трещины Трещины - дефект сварного соединения в виде разрыва в сварном шве и прилегающих к нему

- 9. Подрезы Подрезом называется дефект в виде канавки в основном металле по краям сварочного шва. Этот вид

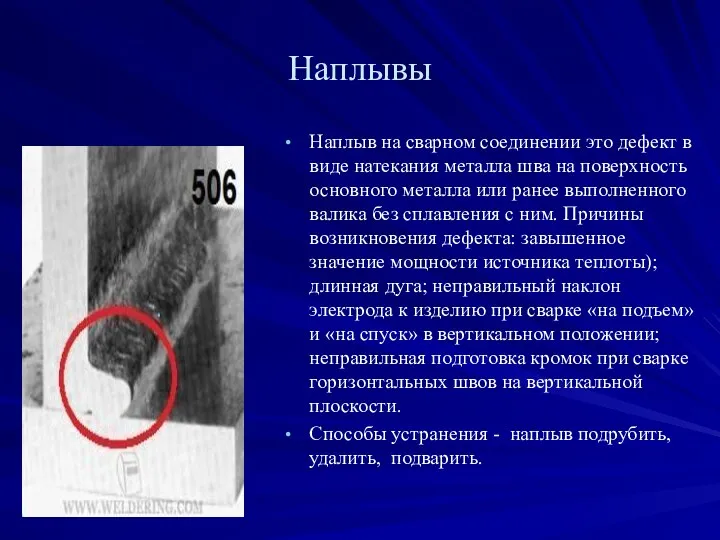

- 10. Наплывы Наплыв на сварном соединении это дефект в виде натекания металла шва на поверхность основного металла

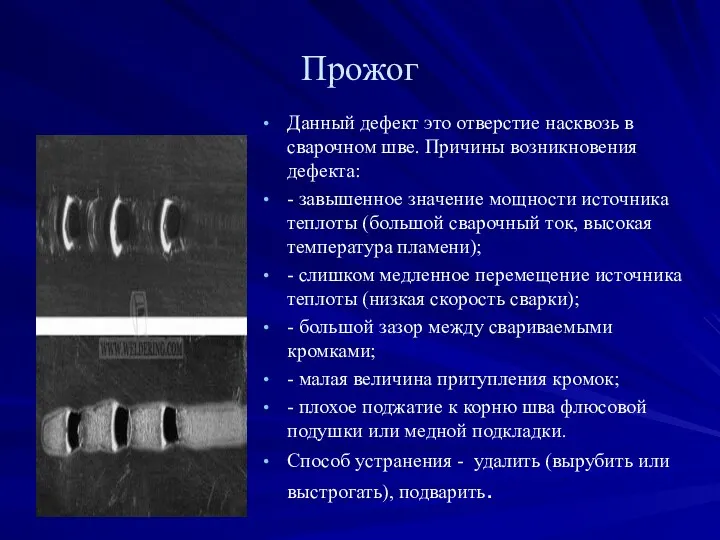

- 11. Прожог Данный дефект это отверстие насквозь в сварочном шве. Причины возникновения дефекта: - завышенное значение мощности

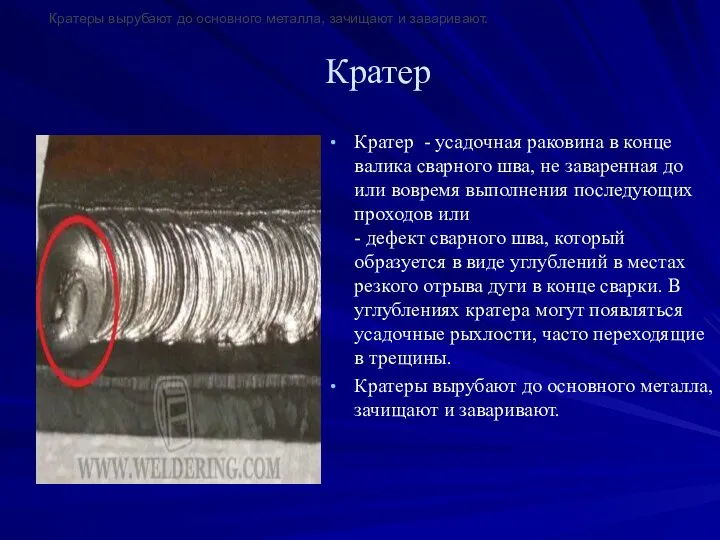

- 12. Кратер Кратер - усадочная раковина в конце валика сварного шва, не заваренная до или вовремя выполнения

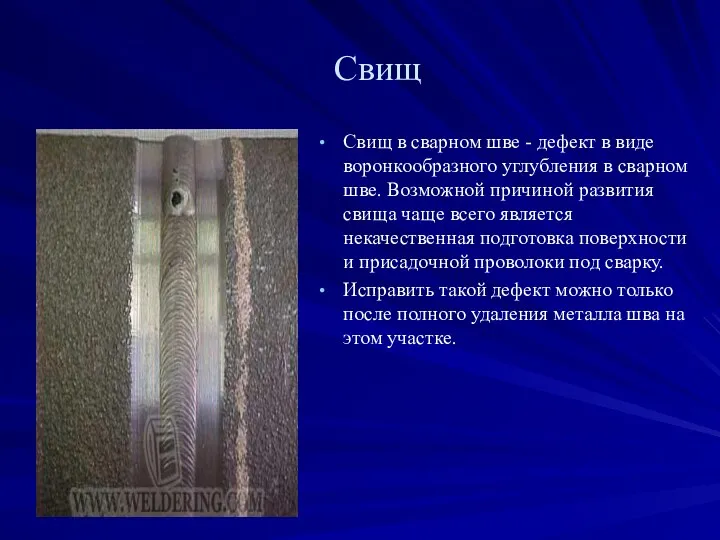

- 13. Свищ Свищ в сварном шве - дефект в виде воронкообразного углубления в сварном шве. Возможной причиной

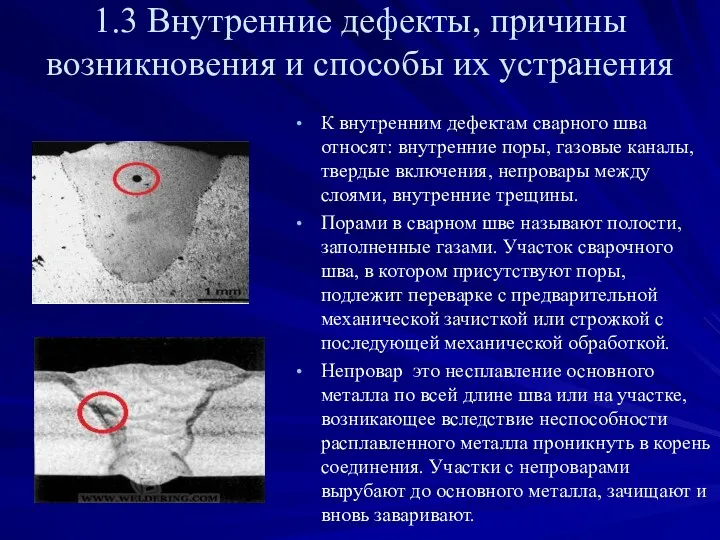

- 14. 1.3 Внутренние дефекты, причины возникновения и способы их устранения К внутренним дефектам сварного шва относят: внутренние

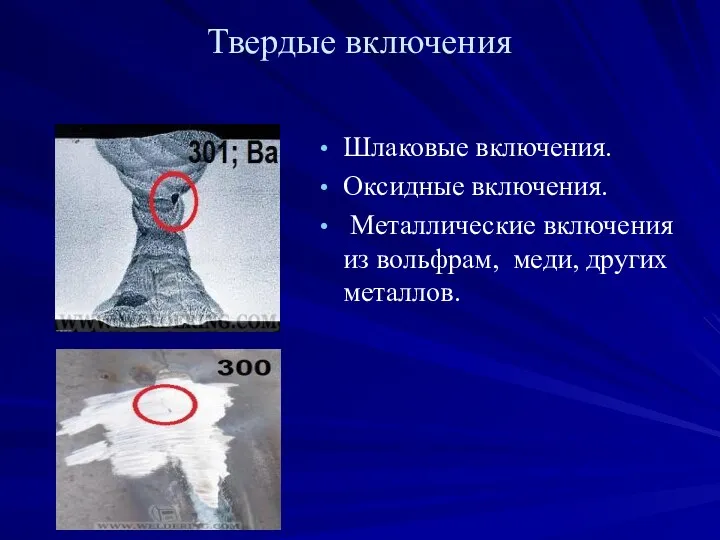

- 15. Твердые включения Шлаковые включения. Оксидные включения. Металлические включения из вольфрам, меди, других металлов.

- 16. 2 Контроль качества сварных соединений и швов Сварные конструкции контролируют на всех этапах их изготовления. Кроме

- 17. 2.2 Разрушающие методы контроля К разрушающим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования,

- 18. 2.3 Методы неразрушающего контроля сварных соединений Внешний осмотр. Методы контроля течеисканием. Радиационные методы. Магнитные методы контроля.

- 19. 3. Охрана труда К сварочным работам допускается персонал не моложе 18 лет, прошедший специальную подготовку, имеющий

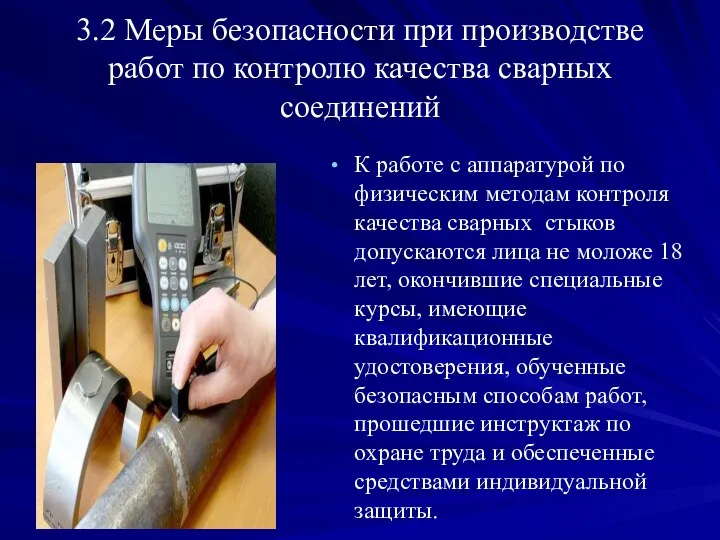

- 20. 3.2 Меры безопасности при производстве работ по контролю качества сварных соединений К работе с аппаратурой по

- 21. Заключение Профессиональный сварщик должен знать возможные причины появления дефектов, методы контроля сварных соединений, а также владеть

- 23. Скачать презентацию

Становление исторического жанра в русской живописи 18 века. 1 часть

Становление исторического жанра в русской живописи 18 века. 1 часть Виды и способы отделки изделий из древесины. 5 класс

Виды и способы отделки изделий из древесины. 5 класс Рисуем белочку

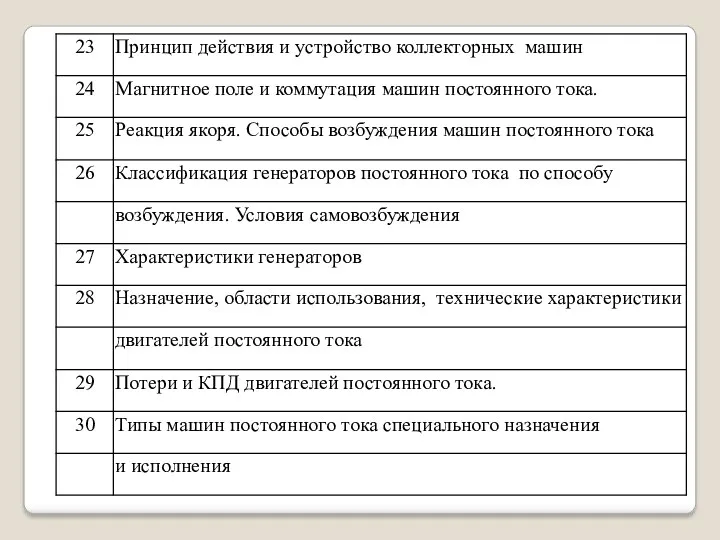

Рисуем белочку Машины постоянного тока

Машины постоянного тока ФГОС дошкольного образования.

ФГОС дошкольного образования. Конструктивные особенности изгибаемых железобетонных элементов

Конструктивные особенности изгибаемых железобетонных элементов Развитие высокоскоростных магистралей (ВСМ) в Китае

Развитие высокоскоростных магистралей (ВСМ) в Китае Роль философии в обосновании системы ценностей современного российского общества

Роль философии в обосновании системы ценностей современного российского общества ПОДГОТОВКА ДЕТЕЙ К ШКОЛЕ

ПОДГОТОВКА ДЕТЕЙ К ШКОЛЕ Красота природы родного края. Роль колорита в пейзаже

Красота природы родного края. Роль колорита в пейзаже Ребусы Диск

Ребусы Диск Творчість трубадурів

Творчість трубадурів Италиялық ғажап“(1950 – 1960 ж.)

Италиялық ғажап“(1950 – 1960 ж.) Кибернетическая модель управления: управление, обратная связь

Кибернетическая модель управления: управление, обратная связь Взаимоувязанная сеть связи РФ

Взаимоувязанная сеть связи РФ Правопонимание и право

Правопонимание и право Творческий проект Декоративное изделие в технике вязание крючком. Модная сумка

Творческий проект Декоративное изделие в технике вязание крючком. Модная сумка Поделка к 8 марта!

Поделка к 8 марта! Конкурсная работа Первый раз в первый класс!

Конкурсная работа Первый раз в первый класс! презентация педопыт

презентация педопыт Основные структурные варианты построения кэш-памяти. Лекция 10

Основные структурные варианты построения кэш-памяти. Лекция 10 Портфолио педагога.Структура портфолио.

Портфолио педагога.Структура портфолио. Ісаак Ньютон

Ісаак Ньютон Четность и нечетность тригонометрических функций. 10 класс

Четность и нечетность тригонометрических функций. 10 класс Нормы и режим питания. Нарушение обмена веществ

Нормы и режим питания. Нарушение обмена веществ Конструирование – разновидность моделирования

Конструирование – разновидность моделирования Памяти юных героев войны посвящается...

Памяти юных героев войны посвящается... Физиология органов дыхания

Физиология органов дыхания