Содержание

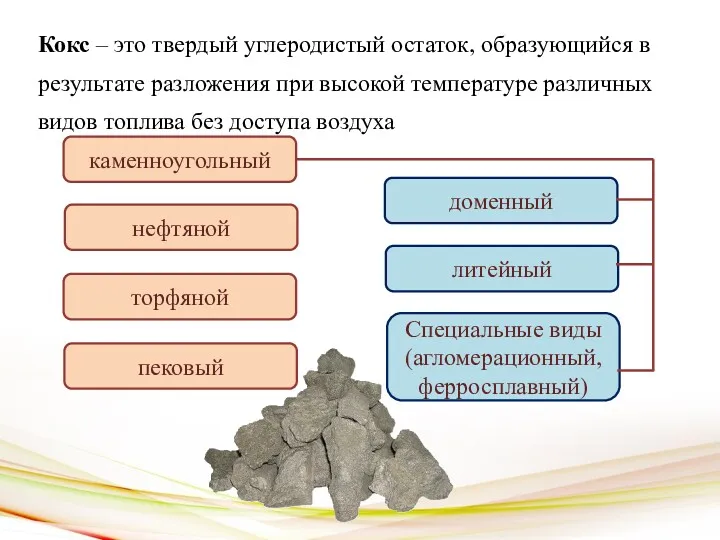

- 2. Кокс – это твердый углеродистый остаток, образующийся в результате разложения при высокой температуре различных видов топлива

- 3. Применение кокса Доменное производство Агломерационное производство Ферросплавное производство Использование в быту Литейное производство

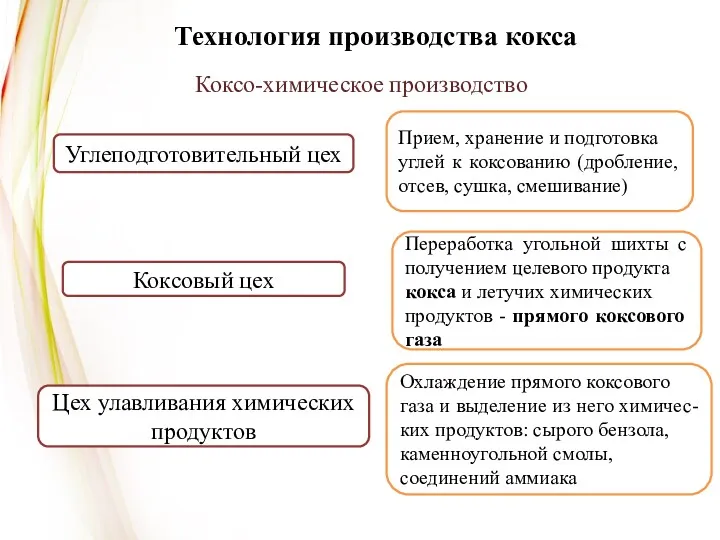

- 4. Технология производства кокса Коксо-химическое производство Углеподготовительный цех Коксовый цех Цех улавливания химических продуктов Прием, хранение и

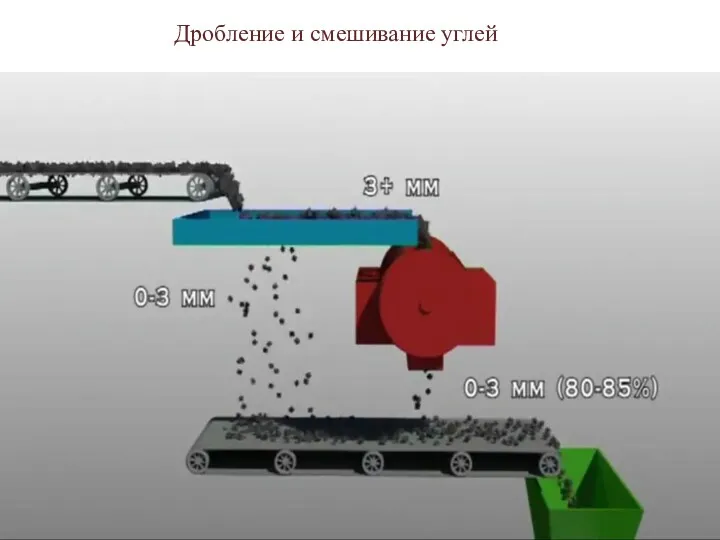

- 5. Дробление и смешивание углей

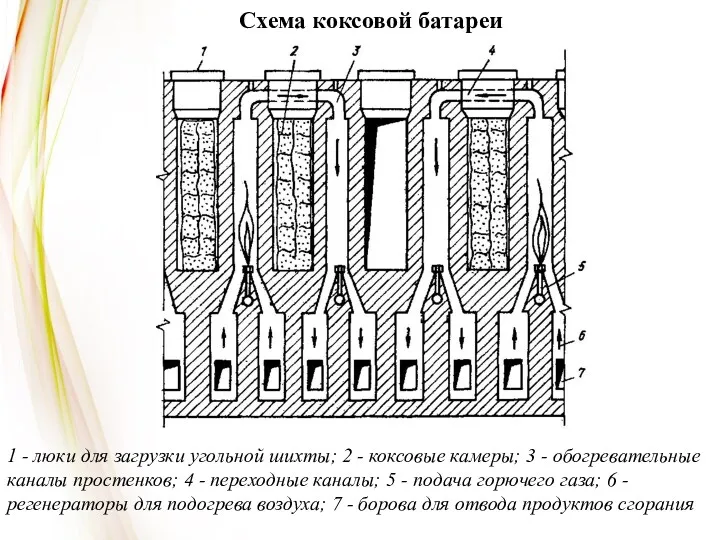

- 6. 1 - люки для загрузки угольной шихты; 2 - коксовые камеры; 3 - обогревательные каналы простенков;

- 7. Качество кокса определяется следующими показателями: Состав угольной шихты Время коксования(14-15 часов) Скорость коксования (не более 21

- 8. Выданный из печи готовый кокс имеет температуру 1000-1200ºС Способы тушения кокса мокрый сухой Заливка раскаленного кокса

- 9. Недостатки мокрого способа тушения кокса Полное неиспользование физического тепла раскаленного кокса Снижение прочностных характеристик готового кокса

- 10. Достоинства сухого способа тушения кокса получением пара высоких энергетических параметров за счет утилизации тепла раскаленного кокса

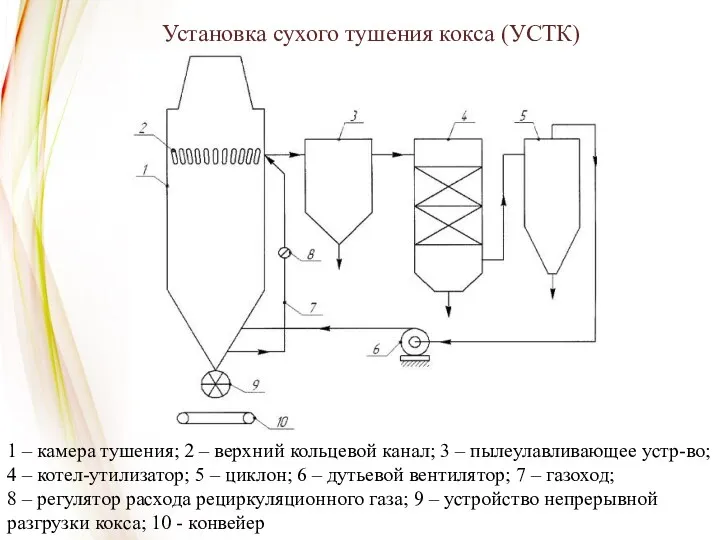

- 11. Установка сухого тушения кокса (УСТК) 1 – камера тушения; 2 – верхний кольцевой канал; 3 –

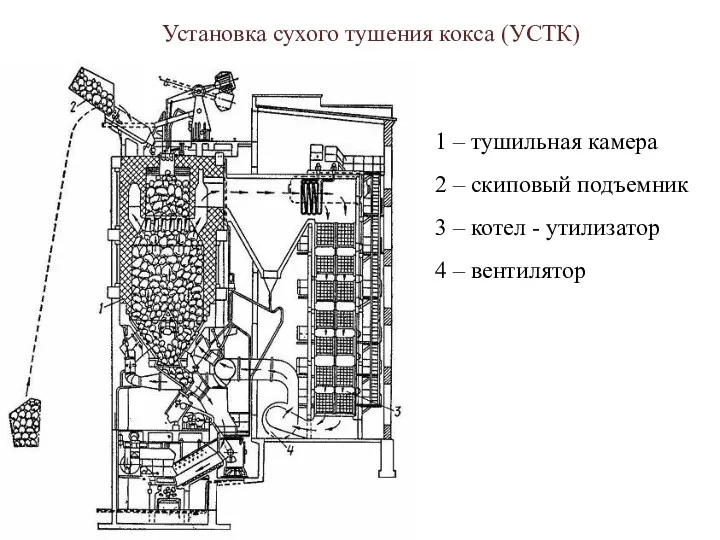

- 12. Установка сухого тушения кокса (УСТК) 1 – тушильная камера 2 – скиповый подъемник 3 – котел

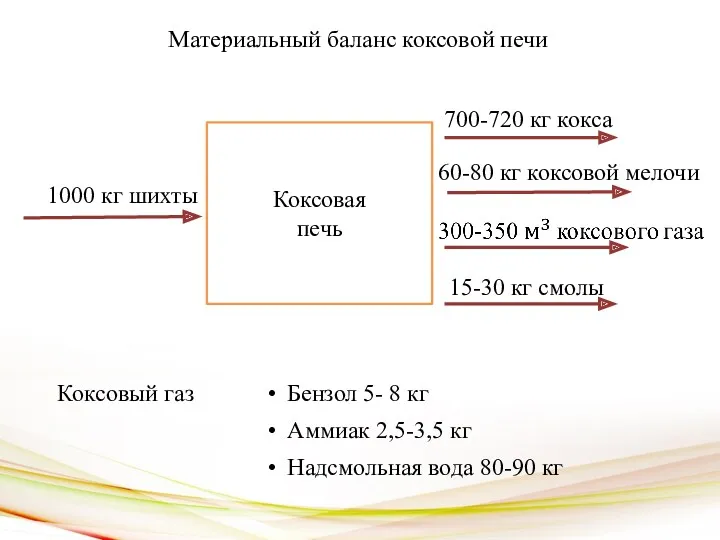

- 13. Материальный баланс коксовой печи Коксовая печь 1000 кг шихты 700-720 кг кокса 60-80 кг коксовой мелочи

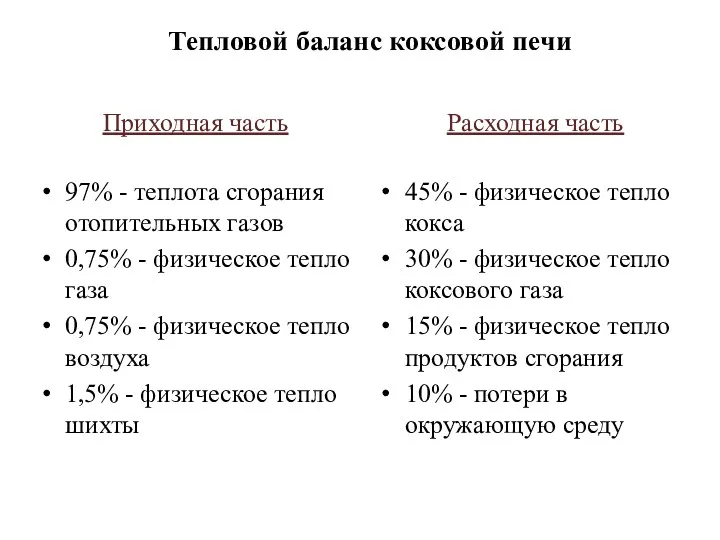

- 14. Тепловой баланс коксовой печи Приходная часть 97% - теплота сгорания отопительных газов 0,75% - физическое тепло

- 16. Скачать презентацию

Разработка технологических процессов изготовления деталей машин

Разработка технологических процессов изготовления деталей машин Гигиена окружающей среды (1)

Гигиена окружающей среды (1) Социальная политика ТРАНСАЭРО

Социальная политика ТРАНСАЭРО Взаимодействие предприятий при аутсорсинге

Взаимодействие предприятий при аутсорсинге Электросинтез (электрохимический синтез)

Электросинтез (электрохимический синтез) Компьютер – основной инструмент подготовки текстов

Компьютер – основной инструмент подготовки текстов Inventronics. Информация о компании

Inventronics. Информация о компании Организация управления и взаимодействия в специальных операциях

Организация управления и взаимодействия в специальных операциях Кир Булычев. Путешествие Алисы

Кир Булычев. Путешествие Алисы Компания Lamborghini

Компания Lamborghini Долговечность бетона

Долговечность бетона Географическое положение Южной Америки

Географическое положение Южной Америки Здоровый образ жизни

Здоровый образ жизни Немецкая овчарка

Немецкая овчарка Структура, морфология культуры. Типология культуры

Структура, морфология культуры. Типология культуры чем заняться на карантине

чем заняться на карантине Проблемы табакокурения в подростковом возрасте

Проблемы табакокурения в подростковом возрасте Классный уголок Солнышко

Классный уголок Солнышко Платина. Знаходження в періодичній системі і основні характеристики

Платина. Знаходження в періодичній системі і основні характеристики Управление персоналом

Управление персоналом Программа коррекционной работы логопеда

Программа коррекционной работы логопеда Сенсорное воспитание детей младшего дошкольного возраста

Сенсорное воспитание детей младшего дошкольного возраста МАОУ СОШ №40 имени М. К. Видова г. Новороссийска

МАОУ СОШ №40 имени М. К. Видова г. Новороссийска Кроссворд Вечная Слава городам-героям

Кроссворд Вечная Слава городам-героям Чем полезно бисероплетение для детей

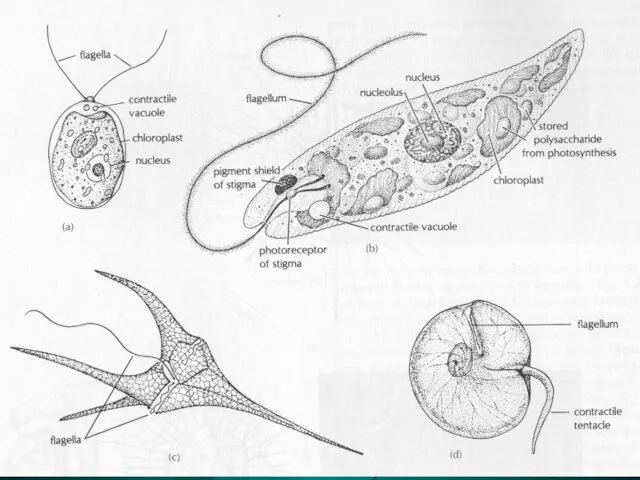

Чем полезно бисероплетение для детей Ряд dinoflagellida. Панцирні прісноводні і морські планктонні джгутикові

Ряд dinoflagellida. Панцирні прісноводні і морські планктонні джгутикові Клуб интернациональной дружбы

Клуб интернациональной дружбы Макаронные изделия

Макаронные изделия