Содержание

- 2. 3. - обладать достаточно высокими прочностью и ударной вязкостью и сопротивляться появлению трещин (т.е. иметь высокую

- 3. 6. - должен обладать технологическими свойствами, обеспечивающими оптимальные условия изготовления из него инструментов. Для инструментальных сталей

- 4. 2. Инструментальные материалы и тенденции их развития

- 5. Разнообразие условий работы инструментов для обработки давлением и резанием вызывает необходимость создания большого числа различных инструментальных

- 6. Анализ основных направлений совершенствования инструментальных материалов позволяет отметить, что они связаны с ростом твердости, теплостойкости, износостойкости

- 7. При обработке резанием конструкционных сталей на малых и средних скоростях резания в сочетании со средними и

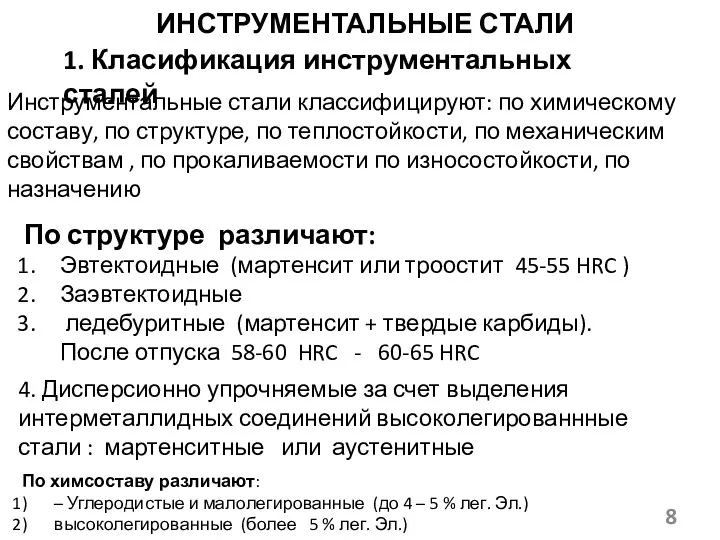

- 8. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ По структуре различают: Эвтектоидные (мартенсит или троостит 45-55 HRC ) Заэвтектоидные ледебуритные (мартенсит +

- 9. По теплостойкости различают: 1. нетеплостойкие, 2. полутеплостойкие, 3.теплостойкие (умеренной, повышенной и высокой теплостойкости) Нетеплостойкие инструментальные стали

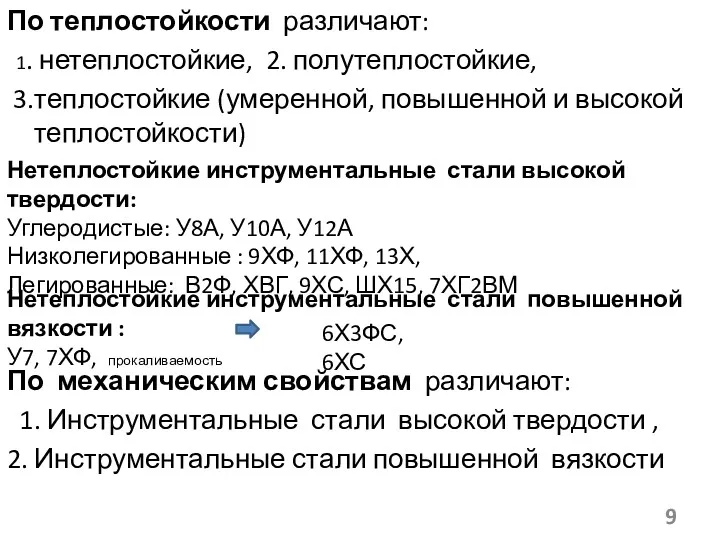

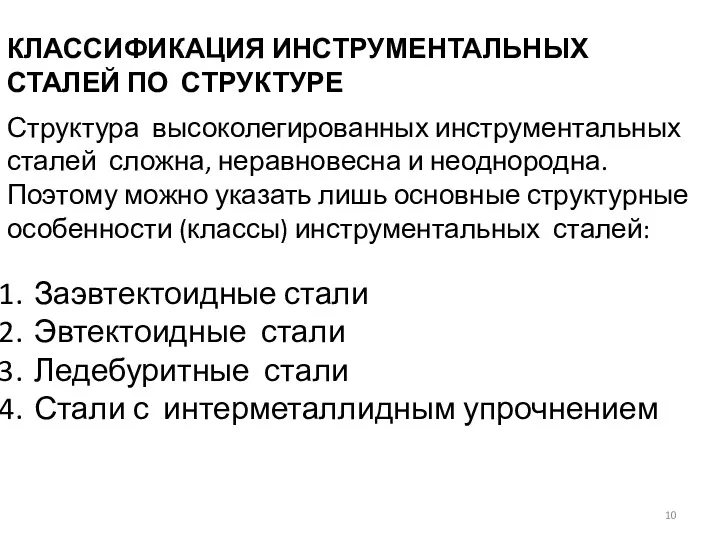

- 10. Структура высоколегированных инструментальных сталей сложна, неравновесна и неоднородна. Поэтому можно указать лишь основные структурные особенности (классы)

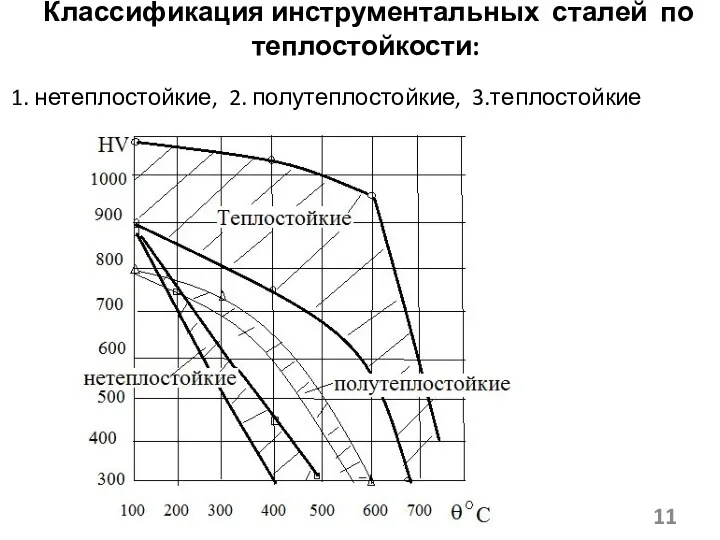

- 11. Классификация инструментальных сталей по теплостойкости: 1. нетеплостойкие, 2. полутеплостойкие, 3.теплостойкие

- 12. Нетеплостойкие инструментальные стали , как менее легированные, различают по прокаливаемости: а) углеродистые и низколегированные стали небольшой

- 13. при закалке в результате мартенситного превращения приобретают высокую твердость и прочность. При отпуске 250 – 400

- 14. в) у сталей с низким содержанием углерода ( Свойства, полученные термообработкой сохраняются при высоком нагреве Стали

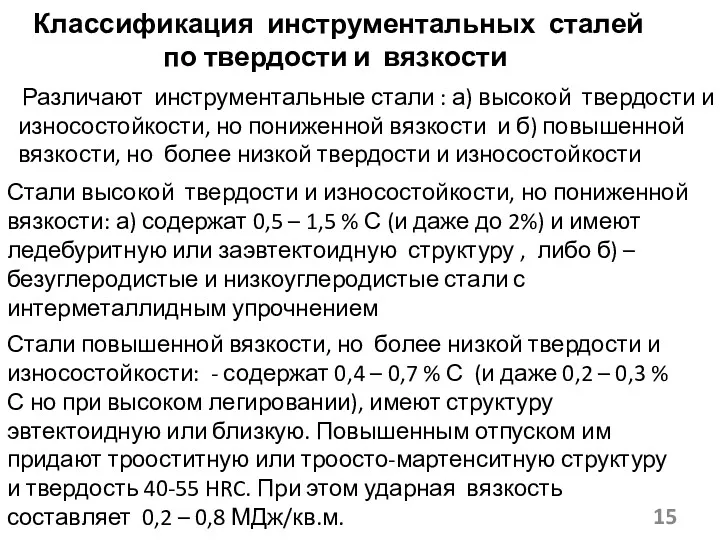

- 15. Классификация инструментальных сталей по твердости и вязкости Различают инструментальные стали : а) высокой твердости и износостойкости,

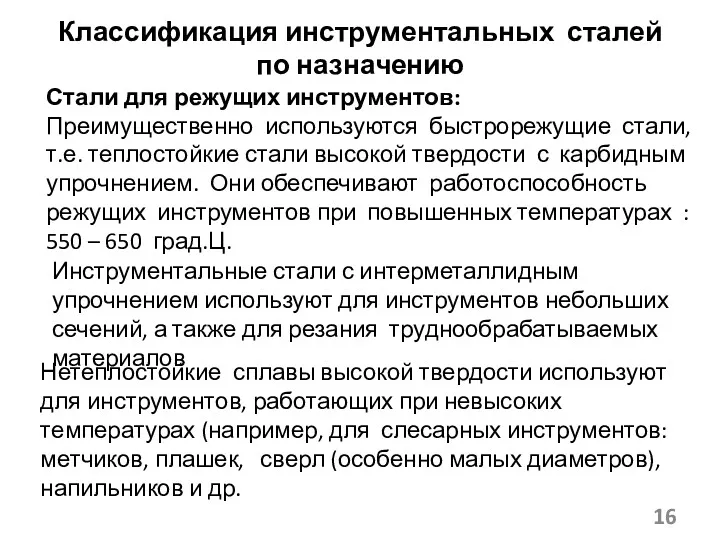

- 16. Классификация инструментальных сталей по назначению Стали для режущих инструментов: Преимущественно используются быстрорежущие стали, т.е. теплостойкие стали

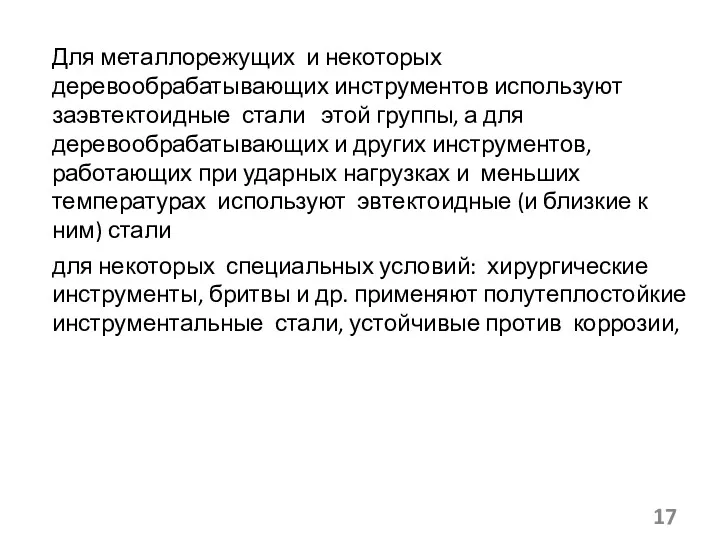

- 17. Для металлорежущих и некоторых деревообрабатывающих инструментов используют заэвтектоидные стали этой группы, а для деревообрабатывающих и других

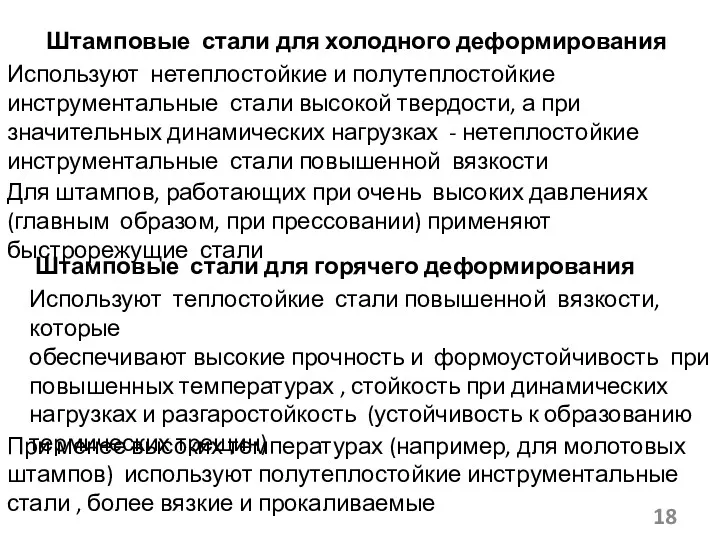

- 18. Штамповые стали для холодного деформирования Используют нетеплостойкие и полутеплостойкие инструментальные стали высокой твердости, а при значительных

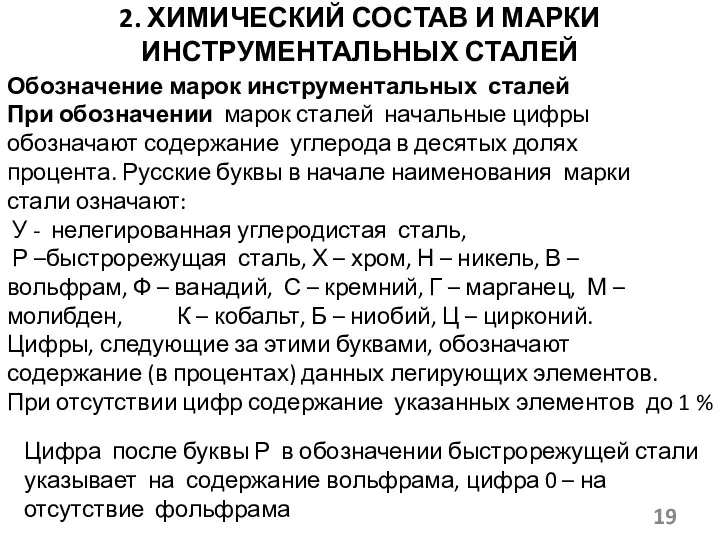

- 19. 2. ХИМИЧЕСКИЙ СОСТАВ И МАРКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ Обозначение марок инструментальных сталей При обозначении марок сталей начальные

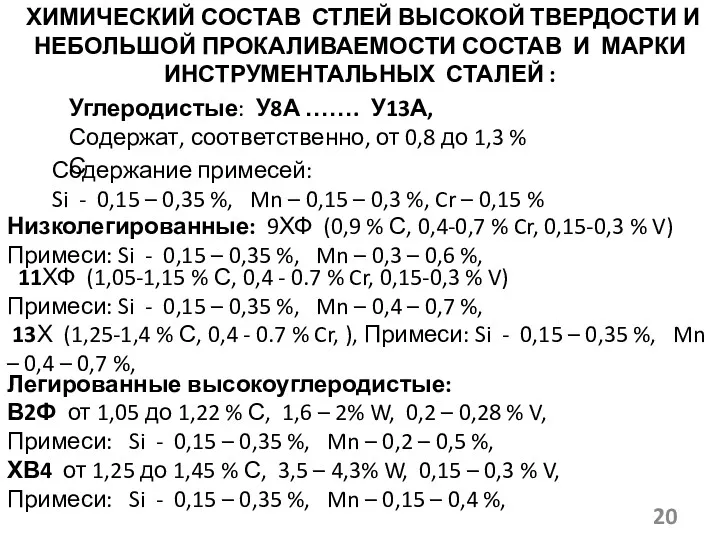

- 20. ХИМИЧЕСКИЙ СОСТАВ СТЛЕЙ ВЫСОКОЙ ТВЕРДОСТИ И НЕБОЛЬШОЙ ПРОКАЛИВАЕМОСТИ СОСТАВ И МАРКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ : Углеродистые: У8А

- 21. ИНСТУМЕНТАЛЬНЫЕ СТАЛИ ВЫСОКОЙ ТВЕРДОСТИ И ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ХВГ от 0,9 до 1,05 % С, 1,2 -1,6

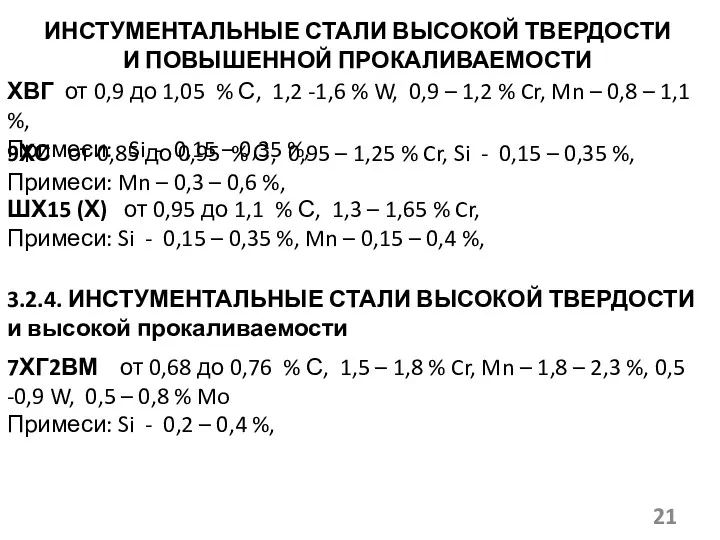

- 22. НЕТЕПЛОСТОЙКИЕ инструментальные СТАЛИ ПОВЫШЕННОЙ ВЯЗКОСТИ Стали небольшой прокаливаемости: У7 – 0,65 – 0,74 % С, Содержание

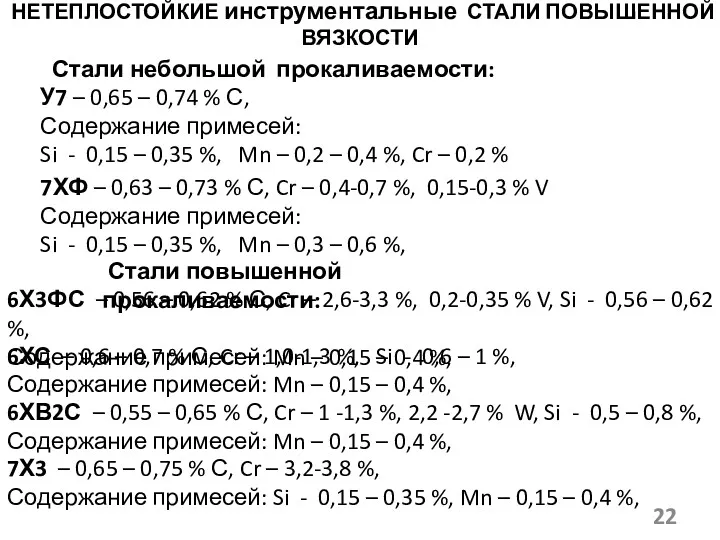

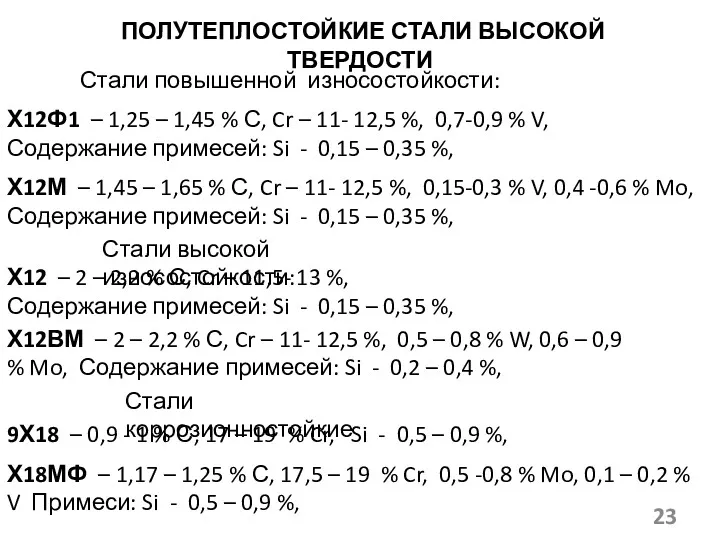

- 23. ПОЛУТЕПЛОСТОЙКИЕ СТАЛИ ВЫСОКОЙ ТВЕРДОСТИ Стали повышенной износостойкости: Х12Ф1 – 1,25 – 1,45 % С, Cr –

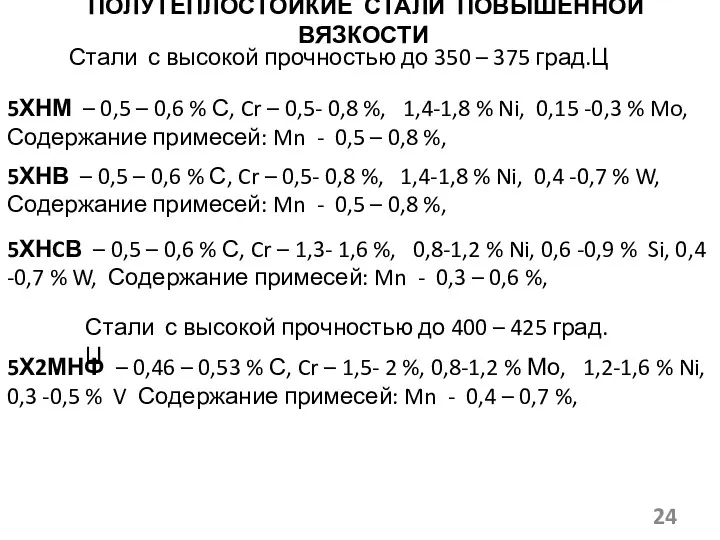

- 24. ПОЛУТЕПЛОСТОЙКИЕ СТАЛИ ПОВЫШЕННОЙ ВЯЗКОСТИ Стали с высокой прочностью до 350 – 375 град.Ц 5ХНМ – 0,5

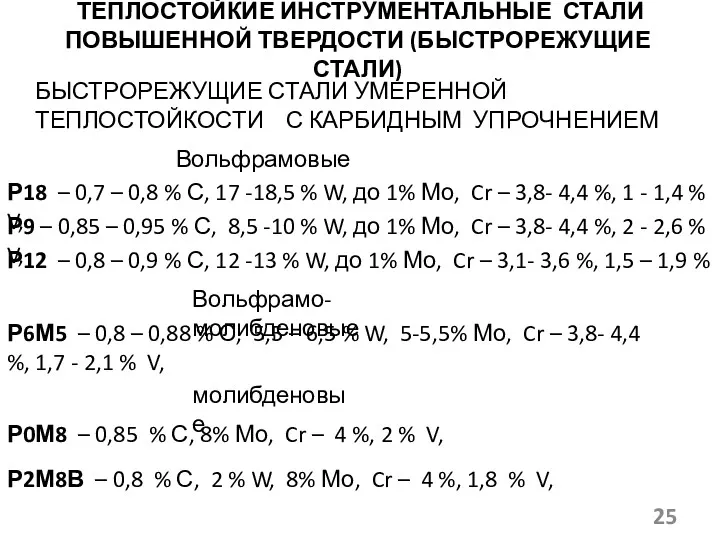

- 25. ТЕПЛОСТОЙКИЕ ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ПОВЫШЕННОЙ ТВЕРДОСТИ (БЫСТРОРЕЖУЩИЕ СТАЛИ) БЫСТРОРЕЖУЩИЕ СТАЛИ УМЕРЕННОЙ ТЕПЛОСТОЙКОСТИ С КАРБИДНЫМ УПРОЧНЕНИЕМ Вольфрамовые Р18

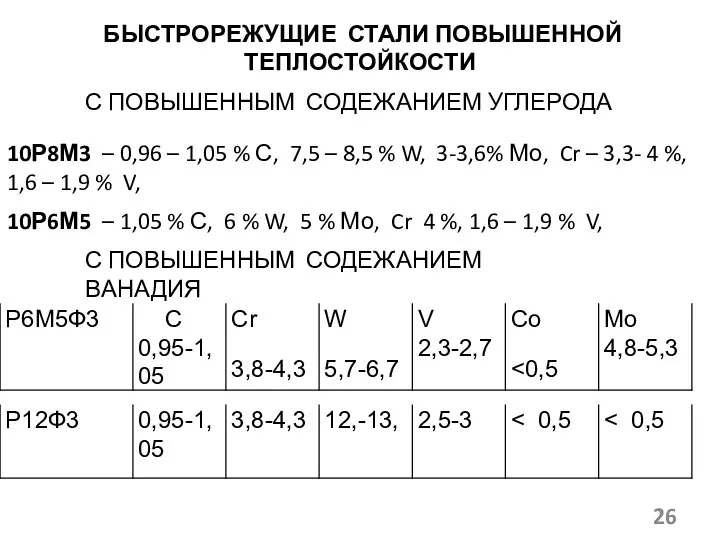

- 26. БЫСТРОРЕЖУЩИЕ СТАЛИ ПОВЫШЕННОЙ ТЕПЛОСТОЙКОСТИ С ПОВЫШЕННЫМ СОДЕЖАНИЕМ УГЛЕРОДА 10Р8М3 – 0,96 – 1,05 % С, 7,5

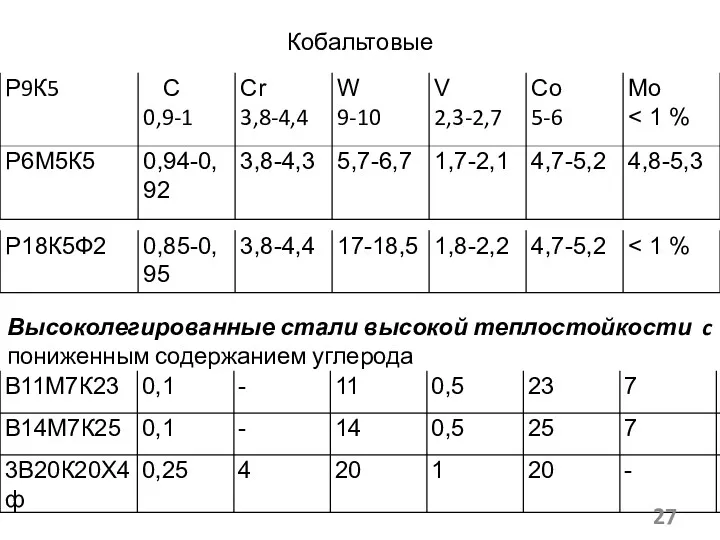

- 27. Кобальтовые Высоколегированные стали высокой теплостойкости c пониженным содержанием углерода

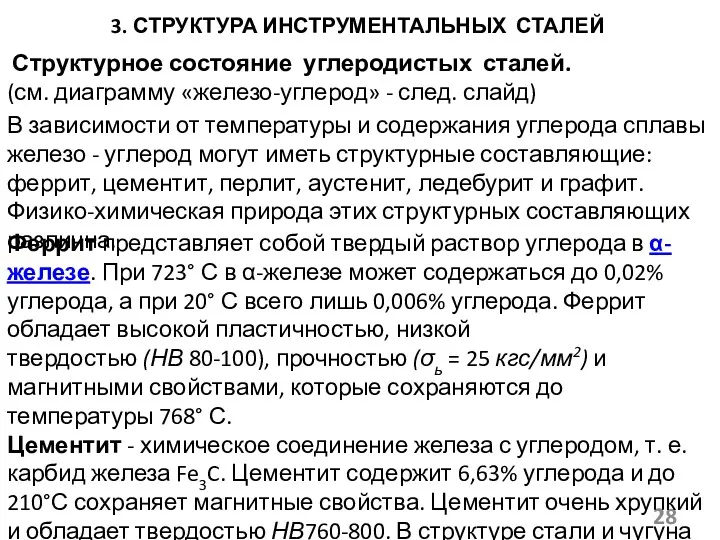

- 28. 3. СТРУКТУРА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ Структурное состояние углеродистых сталей. (см. диаграмму «железо-углерод» - след. слайд) В зависимости

- 29. Диаграмма железо -углерод

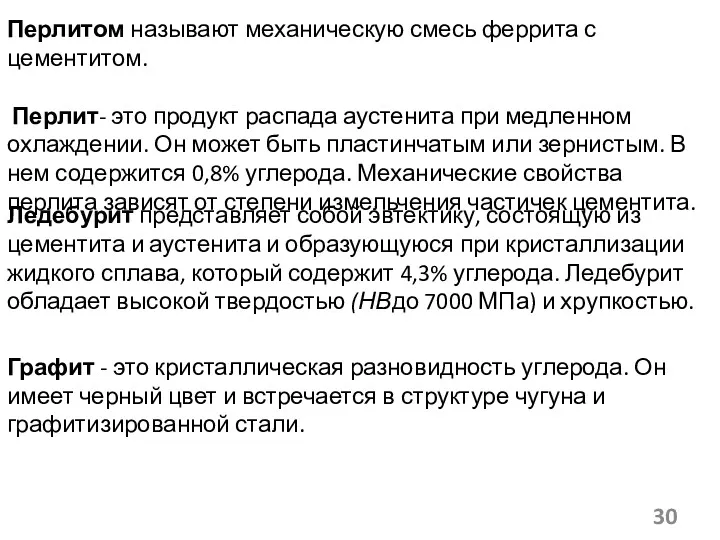

- 30. Перлитом называют механическую смесь феррита с цементитом. Перлит- это продукт распада аустенита при медленном охлаждении. Он

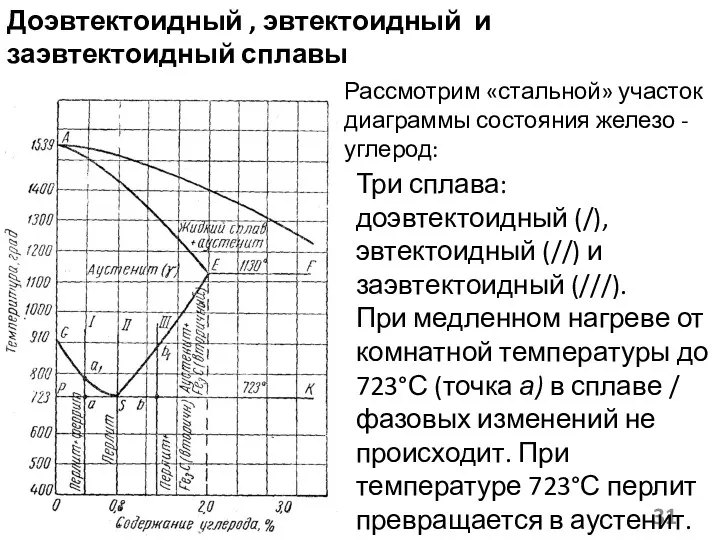

- 31. Три сплава: доэвтектоидный (/), эвтектоидный (//) и заэвтектоидный (///). При медленном нагреве от комнатной температуры до

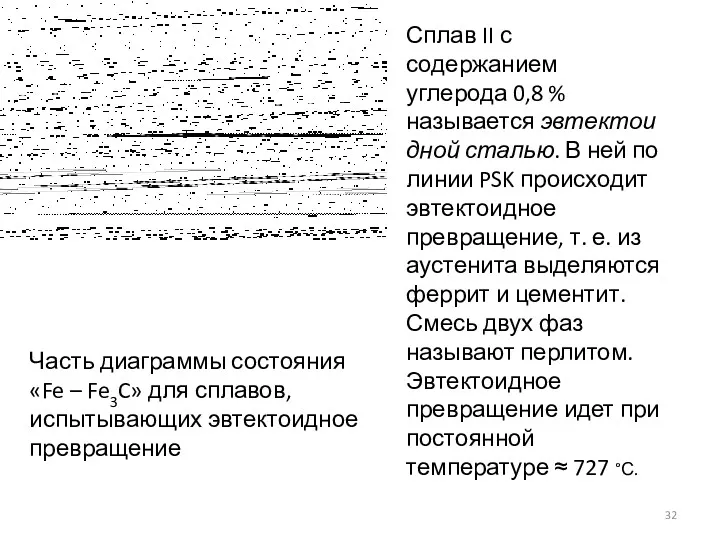

- 32. Часть диаграммы состояния «Fe – Fe3C» для сплавов, испытывающих эвтектоидное превращение Сплав II с содержанием углерода

- 33. Сплав I с содержанием углерода менее 0,8 % называют доэвтектоидной сталью. В интервале температур точек 1

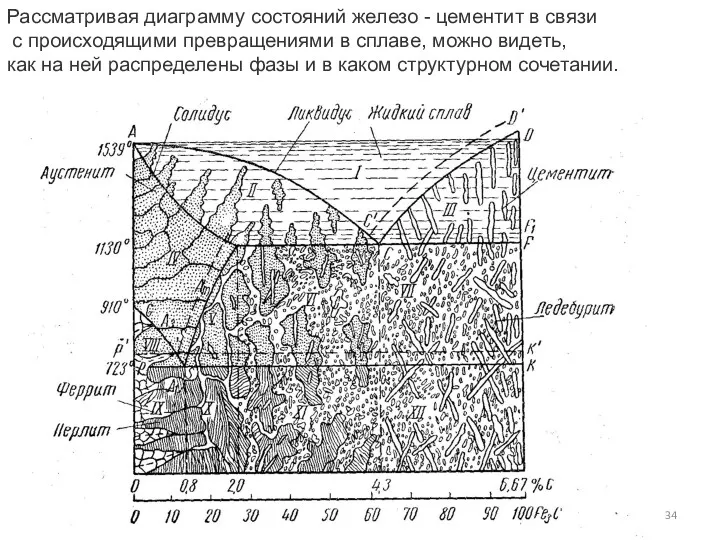

- 34. Рассматривая диаграмму состояний железо - цементит в связи с происходящими превращениями в сплаве, можно видеть, как

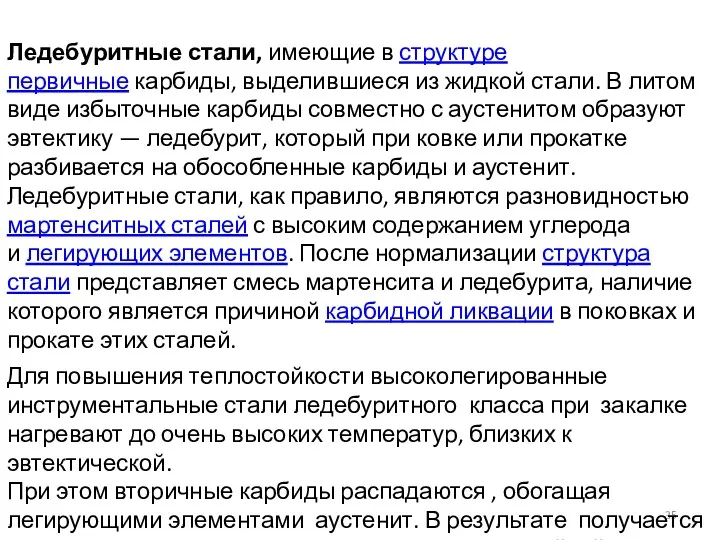

- 35. Ледебуритные стали, имеющие в структуре первичные карбиды, выделившиеся из жидкой стали. В литом виде избыточные карбиды

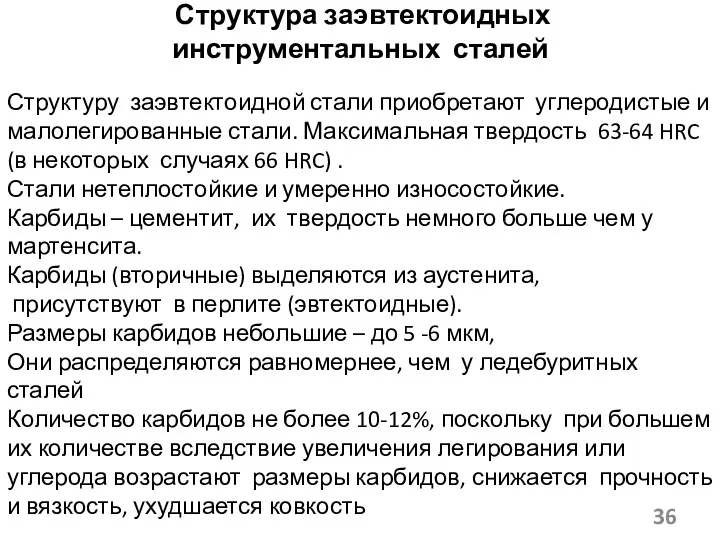

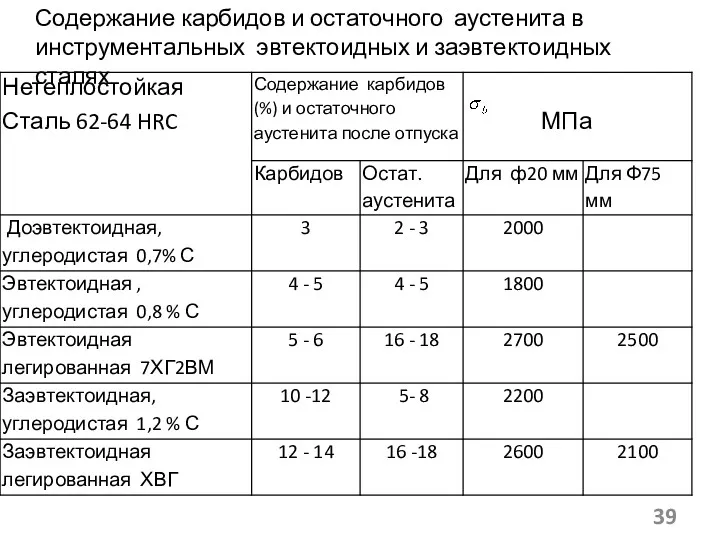

- 36. Структура заэвтектоидных инструментальных сталей Структуру заэвтектоидной стали приобретают углеродистые и малолегированные стали. Максимальная твердость 63-64 HRC

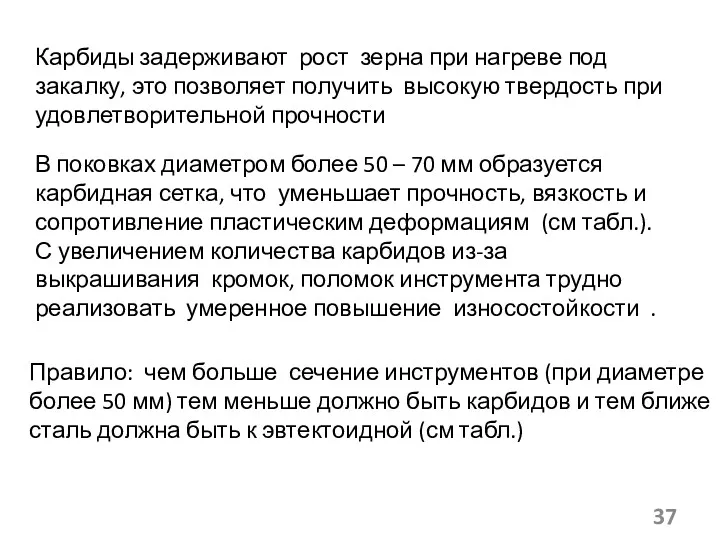

- 37. Карбиды задерживают рост зерна при нагреве под закалку, это позволяет получить высокую твердость при удовлетворительной прочности

- 38. Карбиды задерживают рост зерна при нагреве под закалку, это позволяет получить высокую твердость при удовлетворительной прочности

- 39. Содержание карбидов и остаточного аустенита в инструментальных эвтектоидных и заэвтектоидных сталях

- 40. Структура эвтектоидных инструментальных сталей Структуру эвтектоидных сталей могут иметь как нетеплостойкие, так и более легированные полутеплостойкие

- 41. Поскольку с увеличением легирования снижается содержание углерода в перлите, то при этом твердость закаленной стали меньше:

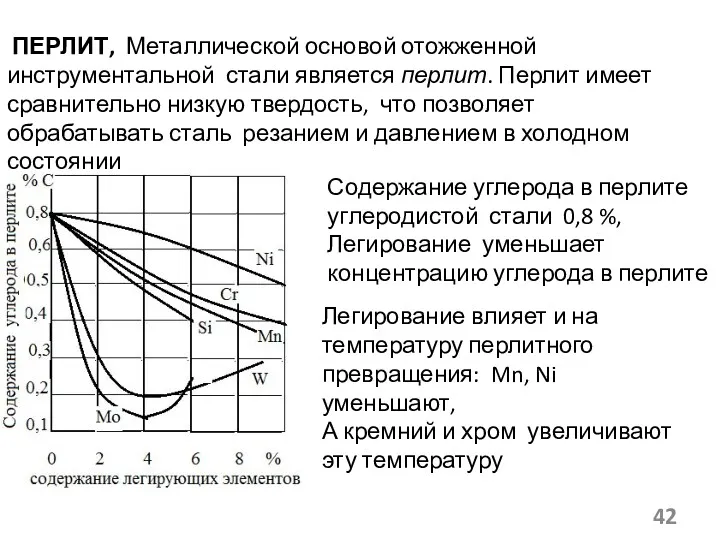

- 42. ПЕРЛИТ, Металлической основой отожженной инструментальной стали является перлит. Перлит имеет сравнительно низкую твердость, что позволяет обрабатывать

- 43. Дисперсность . Дисперсность перлита зависит от условий охлаждения и выдержки ниже А1, а также от состава

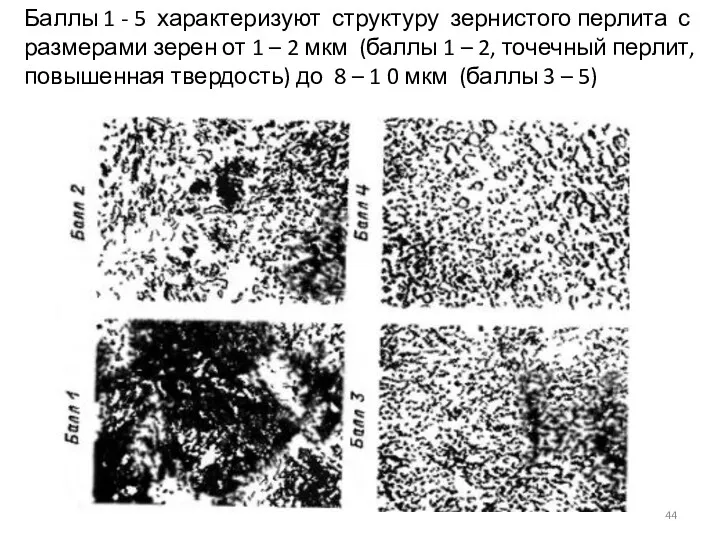

- 44. Баллы 1 - 5 характеризуют структуру зернистого перлита с размерами зерен от 1 – 2 мкм

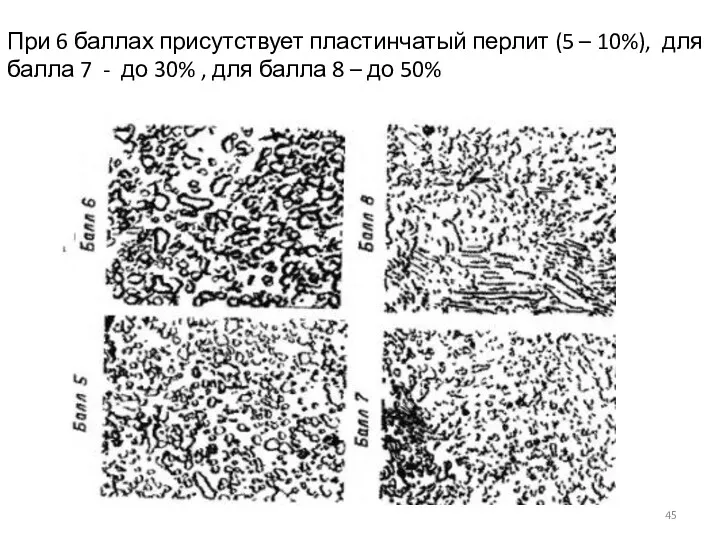

- 45. При 6 баллах присутствует пластинчатый перлит (5 – 10%), для балла 7 - до 30% ,

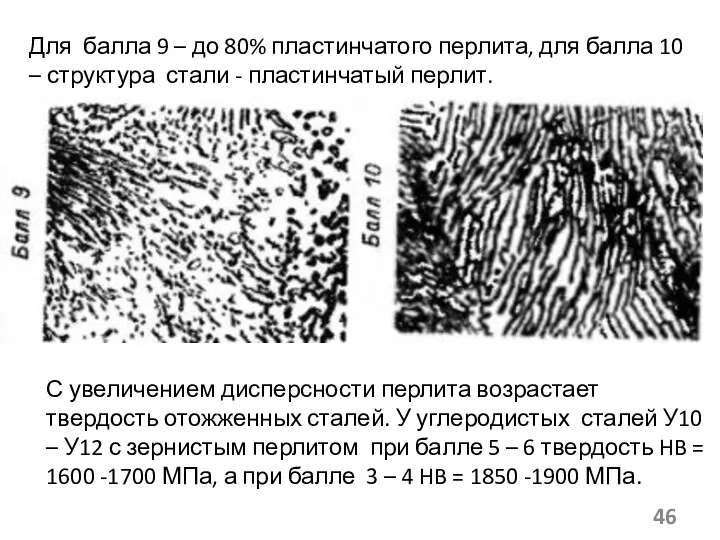

- 46. Для балла 9 – до 80% пластинчатого перлита, для балла 10 – структура стали - пластинчатый

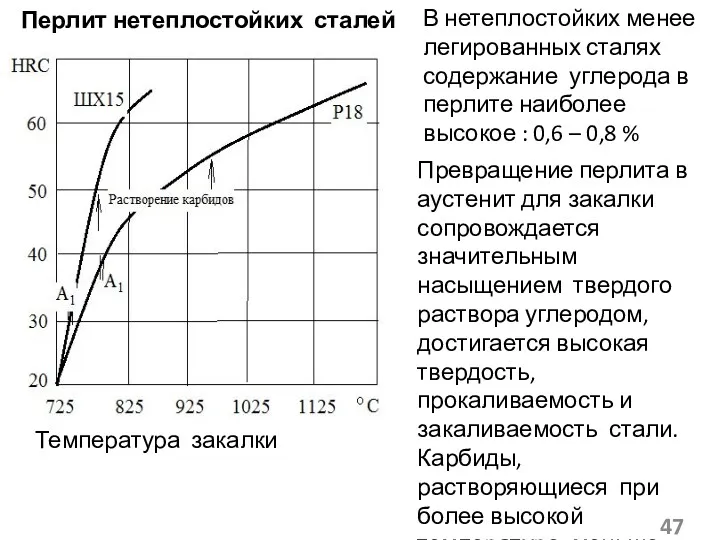

- 47. Перлит нетеплостойких сталей Превращение перлита в аустенит для закалки сопровождается значительным насыщением твердого раствора углеродом, достигается

- 48. Протекание перлитного превращения и некоторые свойства перлита зависят также от формы и размеров присутствующих в нем

- 49. При повышенном нагреве при отжиге заэвтектоидная сталь из-за растворения карбидов и уменьшения возможных центров кристаллизации, а

- 50. Твердость HB стали Х (ШХ15) при зернистом перлите 1870 -2170 Мпа, а при точечном 2070 –

- 51. ПЕРЛИТ ПОЛУТЕПЛОСТОЙКИХ И ТЕПЛОСТОЙКИХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ Перлит этих высоколегированных сталей содержит мало углерода : 0,2 -

- 52. Мартенсит – пересыщенный твердый раствор внедрения углерода в Feα. Мартенситное превращение имеет место при высоких скоростях

- 53. ОСОБЕННОСТИ ФАЗОВОГО α→ γ ПРЕВРАЩЕНИЯ Температура начала α→ γ превращения определяет теплостойкость, поскольку при приближении к

- 54. При повышении температуры отпуска до 200—300°С остаточный аустенит превращается в отпущенный мартенсит. В легированных сталях это

- 55. При повышении температуры отпуска до 450°С и более мелкие частицы как бы сливаются с более крупными.

- 56. Для обеспечения однородности свойств в разных плавках одной марки эвтектоидной стали необходимо строго соблюдать пределы содержания

- 57. О свойствах мартенсита Твердость мартенсита закаленной стали определяется концентрацией углерода от 60-62 HRC при концентрации углерода

- 58. Пластичность мартенсита значительны у никелевого мартенсита из-за его небольшой способности к упрочнению Устойчивость мартенсита против распада

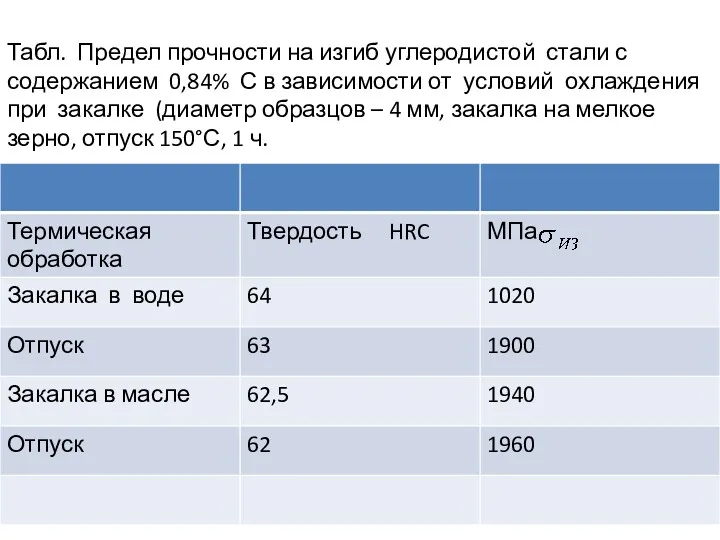

- 59. Табл. Предел прочности на изгиб углеродистой стали с содержанием 0,84% С в зависимости от условий охлаждения

- 60. Влияние величины кристаллов мартенсита Кристаллы мартенсита в инструментальных сталях с углеродом имеют игольчатую форму, а кристаллы

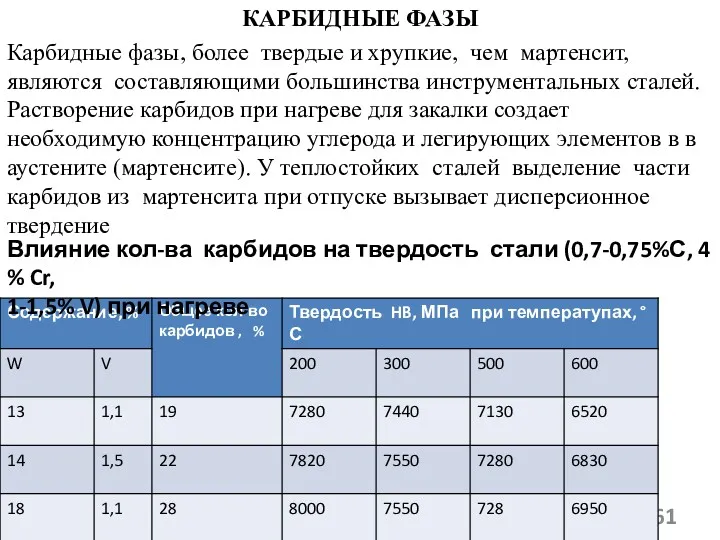

- 61. КАРБИДНЫЕ ФАЗЫ Карбидные фазы, более твердые и хрупкие, чем мартенсит, являются составляющими большинства инструментальных сталей. Растворение

- 62. Положительная роль избыточных карбидов заключается в препятствии росту зерна при нагреве до температуры закалки и пластического

- 63. СТРОЕНИЕ И СВОЙСТВА КАРБИДНЫХ ФАЗ Основная карбидная фаза нетеплостойких сталей - цементит (Fe3C) Цементит ферромагнитен Твердость

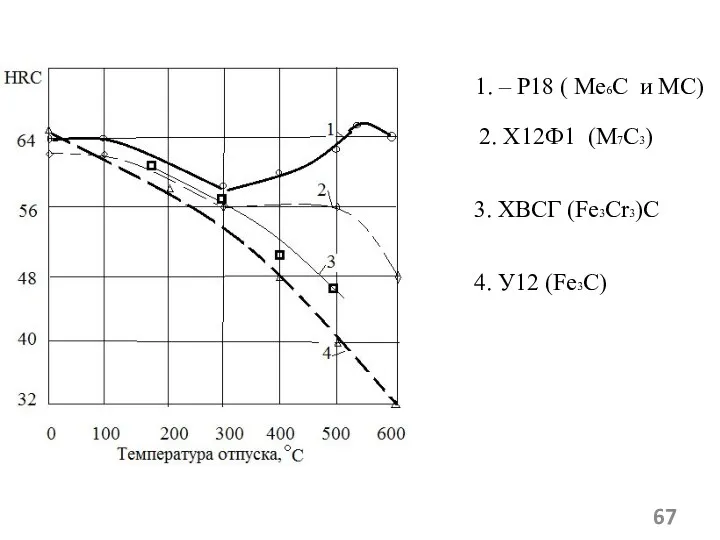

- 64. В сталях, содержащих более 1% С и более 3,5 % Cr, образуется карбид Me7C3 ((Cr, Fe)7C3

- 65. В сталях, содержащих более 1% W , образуется сложный карбид вольфрама В быстрорежущих сталях это основной

- 66. Ванадий уже при небольшом содержании (0,1 %) образует карбид MC (VC) , не растворимый в аустените.

- 67. 1. – Р18 ( Ме6С и МС) 2. Х12Ф1 (М7С3) 3. ХВСГ (Fe3Cr3)C 4. У12 (Fe3C)

- 68. 3. СТРУКТУРА ЛЕДЕБУРИТНЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ В структуре высоколегированных ледебуритных сталей количество более твердых карбидов хрома, вольфрама,

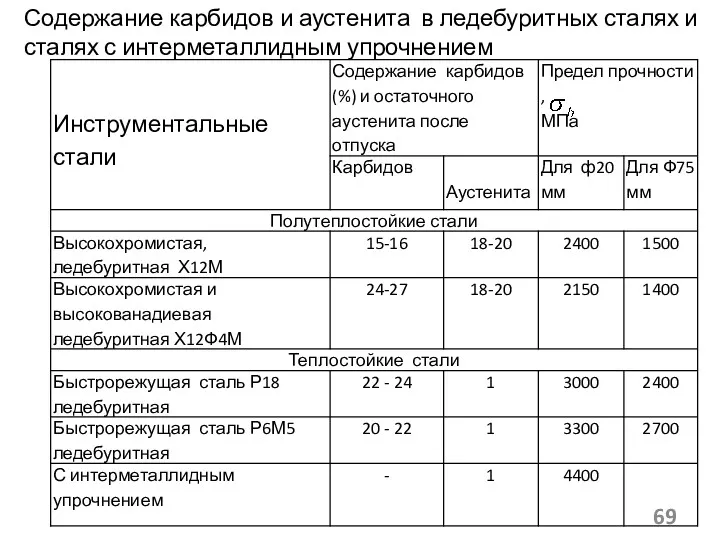

- 69. Содержание карбидов и аустенита в ледебуритных сталях и сталях с интерметаллидным упрочнением

- 70. Благодаря равномерному распределению карбидов и меньшему содержанию углерода в мартенсите после отпуска прочность в небольших сечениях

- 71. СТРУКТУРА СТАЛЕЙ С ИНТЕМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ Структура высоколегированных теплостойких сталей с интерметаллидным упрочнением сильно отличается от структуры

- 72. Интерметаллиды образуются при кристаллизации из жидкости без образования эвтектики и вторичные –выделяются из аустенита Распределение интеметаллидных

- 73. Эти стали - низкоуглеродистые (концентрация углерода в них 0,1…0,25 %). Температуры начала фазового перехода находятся в

- 74. ОСТАТОЧНЫЙ АУСТЕНИТ Сохраняется в структуре закаленных сталей, имеющих более 0,4 – 0,5% С, т.к. Мартенситное превращение

- 75. Остаточный аустенит может быть превращен последующим отпуском: в не обладающих теплостойкостью углеродистых сталях при 200 –

- 76. ВЛИЯНИЕ АУСТЕНИТА НА СВОЙСТВА СТАЛИ Аустенит даже в небольшом количестве уменьшает сопротивление малым пластическим деформациям (предел

- 77. Присутствие аустенита ведет к нарушению стабильности размеров инструмента. В закаленной стали, а также в стали, отпущенной

- 78. 4. ОСНОВЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ Термообработка слитков и крупных заготовок Штампы крупного сечения (диаметром более

- 79. Флокены представляют собой в изломе пятна ( хлопья) , а в поперечном макрошлифе - трещины. Наличие

- 80. Устранение карбидной неоднородности Слитки и поковки из-за невозможности значительного улучшения распределения карбидов горячей деформацией с небольшой

- 81. Сетка эвтектики устраняется последующей термической обработкой – гомогенизацией: длительным (4-6 часов) нагревом до температуры, не превышающей

- 82. Для сталей, содержащих менее 1 % С и менее легированных температура нагрева ниже. Охлаждение должно быть

- 83. Охлаждают на воздухе до 400 °С, а затем до 100 °С с печью. После этого –

- 84. ТЕХНОЛОГИЯ ОТЖИГА Режимы отжига как и для конструкционных сталей. Отличия существуют: а) - для сталей, легированных

- 85. Отжиг быстрорежущих сталей с карбидным упрочнением предупреждает своеобразный брак при последующей закалке в виде нафталинистого излома

- 86. Предварительная закалка и отпуск инструментальных сталей Выполняют для инструментов сложной формы после черновой обработки резанием из

- 87. Различие в том, что уменьшение шероховатости достигается в сечениях диаметром до 80 -100 мм, а уменьшение

- 88. ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА (ТМО) ТМО сочетает пластическую деформацию с немедленным ускоренным охлаждением . В результате мартенситное превращение

- 89. У сталей повышенной вязкости вязкость и пластичность могут возрастать на 10 -15 %, но из-за выделения

- 90. ТЕХНОЛОГИЯ ЗАКАЛКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ Условия нагрева. Температура окончательного нагрева и выдержка при нагреве зависят от состава

- 91. Температуры подогрева должны быть лишь на 100 -150 °С ниже температур закалки. Это позволяет сократить выдержку

- 94. Для большинства инструментов охлаждение осуществляют в водном растворе соли: 8 – 12 % NaCl После охлаждения

- 95. Нетеплостойкие легированнные стали допускают более широкое регулирование скорости охлаждения и выбор закаливающих сред Инструменты простой формы

- 96. Вода поступает по трубе и, попадая на рассекатель, веерообразно стекает на поверхность расплава , перемешиваемого мешалкой

- 97. Виды объемной закалки Длительность выдержки в горячих средах влияют на структуру и свойства инструментальных сталей после

- 98. В процессе выдержки повышается устойчивость аустенита, образуется бейнит. Структура после охлаждения: бейнит и остаточный аустенит, в

- 99. Закалка в штампах. -для инструментов небольшой толщины, но большой длины . Инструменты сначала охлаждают до температуры

- 100. Нагрев выполняют в смеси NaCl (44%) и KCl (56%) Охлаженные инструменты промывают в горячей воде и

- 101. При большой скорости нагрева температуры (А1) растворения карбидов и начала роста зерна смещаются в более высокую

- 102. В связи с этим удельная мощность и скорость нагрева при переходе точки Кюри уменьшаются, а глубигна

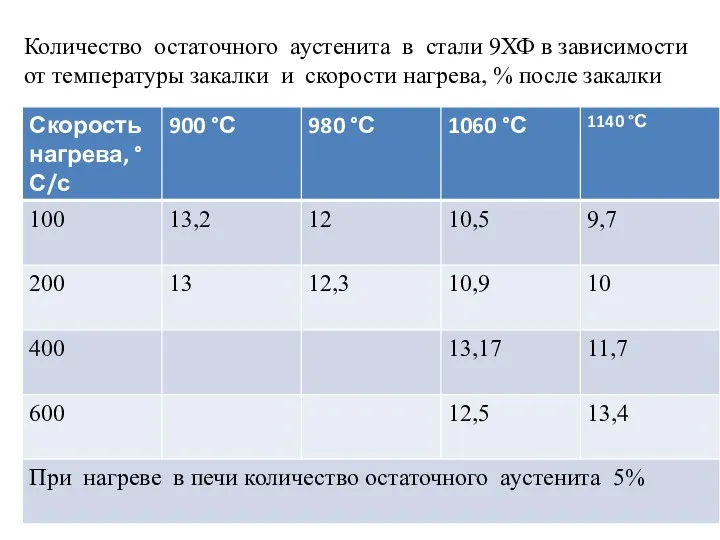

- 103. Структура стали. При большой скорости нагрева образование зародышей аустенита происходит намного быстрее, чем их рост. Даже

- 104. Количество остаточного аустенита в стали 9ХФ в зависимости от температуры закалки и скорости нагрева, % после

- 105. Твердость инструментальной стали. При закалке с умеренной скоростью нагрева (100 – 150 °С/с) создается такая же

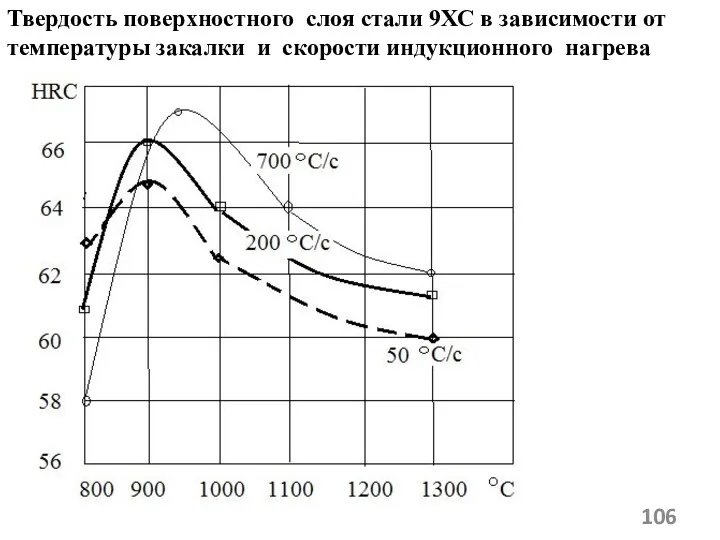

- 106. Твердость поверхностного слоя стали 9ХС в зависимости от температуры закалки и скорости индукционного нагрева

- 107. Прочность стали . После нагрева до оптимальных температур она выше, чем у стали, нагревавшейся в соли

- 108. Обработка холодом Охлаждение ниже 0°С представляет дальнейшее продолжение закалки и возобновляет мартенситное превращение остаточного аустенита. Твердость

- 109. Обработка холодом закаленной и отпущенной стали , выполняемая через несколько дней, месяцев, может вызвать дополнительное превращение

- 110. У нетеплостойких сталей отрицательное влияние обработки холодом устраняет последующий отпуск, если его выполнять при более высокой

- 111. Однако этот эффект проявляется только для сталей, у которых концентрация углерода в исходном аустените была выше

- 112. в) – для дополнительного повышения твердости кобальтовых быстрорежущих сталей с повышенным содержанием углерода. За счет бездиффузионного

- 113. ТЕХНОЛОГИЯ ОТПУСКА Для большинства инструментов характерны следующие виды отпуска: Отпуск при пониженных температурах: не выше 240

- 114. Для улучшения вязкости при работе инструмента с повышенными ударными нагрузками температуру отпуска повышают до 210 –

- 115. Для большинства быстрорежущих инструментов верхняя граница отпуска 580 °С - 600 °С, т.к. при более высокой

- 116. Первый способ, при котором выделяется больше карбидов из более легированного раствора, обеспечивает несколько лучшую теплостойкость при

- 117. Отпуск при промежуточных температурах. (300 – 400 °С) Применяют для деревообрабатывающих и слесарно-монтажных инструментов из нетеплостойких

- 118. Отпуск после шлифования. Цель отпуска – снятие шлифовочных напряжений , возникающих в поверхностном слое после шлифования

- 119. Дефекты поверхностного слоя инструментов При нагреве для горячей деформации, отжига, закалки, выполняемом без применения защитных сред,

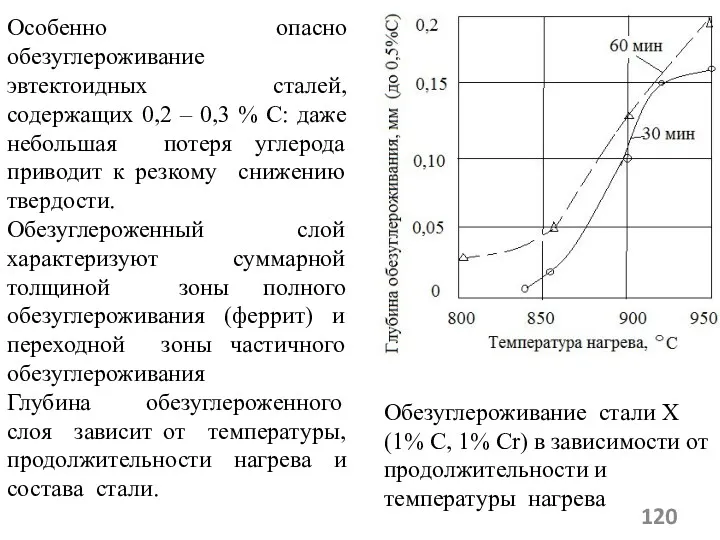

- 120. Особенно опасно обезуглероживание эвтектоидных сталей, содержащих 0,2 – 0,3 % С: даже небольшая потеря углерода приводит

- 121. Кремний при содержании 0,8 – 1 %, молибден и кобальт при содержании каждого 3 – 3,5%

- 122. ДЕФЕКТЫ ШЛИФОВАННОГО СЛОЯ (при шлифовании обычными абразивами - электрокорундом и др.) Шлифование после закалки и отпуска

- 123. Светлый наружный слой имеет аустенитно-мартенситную структуру и является продуктом вторичной закалки, происходящей в условиях шлифования Аустенит,

- 124. Темнотравящаяся зона представляет дисперсную ферритно-карбидную смесь. Она возникает в области меньшего теплового воздействия и является продуктом

- 125. Для предупреждения и исправления этих дефектов необходимо: выбирать теплостойкие стали для инструментов, при шлифовании которых снимается

- 126. СПОСОБЫ УЛУЧШЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ Улучшение свойств поверхностного слоя достигается химико-термической обработкой : цианированием, сульфидированием, азотированием, цементацией,

- 127. Быстрорежущие и штамповые стали цианируют при 550 – 570 °С , а стали с 5 –

- 128. Быстрорежущие и штамповые стали цианируют при 550 – 570 °С , а стали с 5 –

- 129. Различают два вида цианирования: высокотемпературное, проводимое при температуре, лежащей выше Ас3, низкотемпературное при температуре нижеAc1. При

- 130. При жидкостном цианировании используют расплавленные цианистые соли (25% NaCN, 60% NaCl и 15% Na2C03). Цианистые соли

- 131. В связи с вредностью производства жидкостное цианирование заменяют газовым цианированием, которое может производиться в муфельных электрических

- 132. СУЛЬФИДИРОВАНИЕ Сульфидирование заключается в насыщении поверхностного слоя серой – для повышения износостойкости и уменьшения коэффициента трения.

- 133. АЗОТИРОВАНИЕ Азотирование — это технологический процесс химико-термической обработки, при которой поверхность различных металлов или сплавов насыщают

- 134. Температура азотирования 500 – 560 °С. Твёрдость азотированного слоя увеличивается до HV = 1200 (соответствует 12

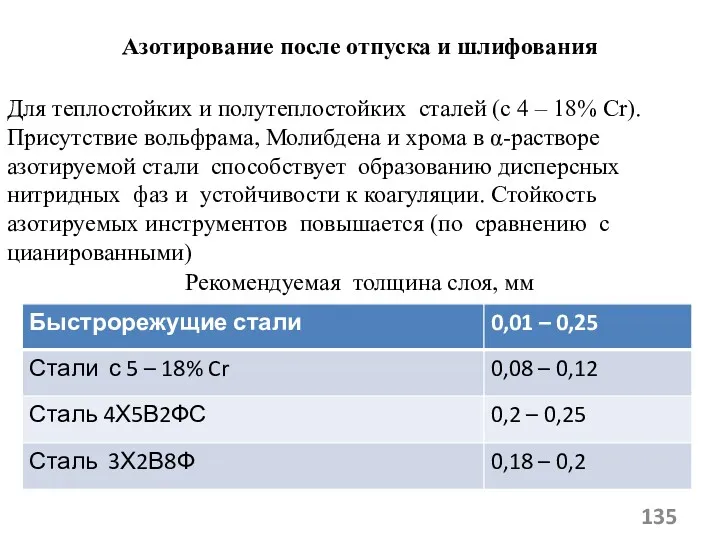

- 135. Азотирование после отпуска и шлифования Для теплостойких и полутеплостойких сталей (с 4 – 18% Cr). Присутствие

- 136. Целесообразно азотировать быстрорежущие стали при 550 – 560 °С 10 – 40 мин, стали с 5

- 137. Пригодно для сталей, закаливаемых с пониженных температур (до 1000 -1050 °С ) в том числе нетеплостойких,

- 138. Цементация в твердом карбюризаторе В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5—10

- 139. Цементация в газовом карбюризаторе Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд

- 140. Цементация в кипящем слое . Цементация в слое мелких частиц (0,05-0,20 мм) корунда, через который проходит

- 141. Мартенситное превращение протекает сначала в нижних слоях, затем в поверхностных, что создает сжимающие напряжения. Для этого

- 142. Высокохромистые стали Х12М, Х12Ф нагревают при 980 -1025, 2- 3 ч. и закаливают в масле. Содержание

- 143. Хромирование сталей содержащих свыше 0,3—0,4 %С, повышает также твёрдость и износостойкость. Твердость хрома составляет от 66

- 144. Концентрация хрома на поверхности достигает 40% при 0,15 -0,2% С и до 54 % при 0,2

- 145. Электролитическое (гальваническое) покрытие Выполняют после отпуска и шлифования при 50 – 75 °С. Пригодно для всех

- 146. Электролитическое хромирование пригодно для инструментов простой формы, воспринимающих небольшие удельные нагрузки: а) Для штампов холодного деформирования

- 147. Борирование создает наиболее высокую микротвердость: 1800 – 2000 HV у углеродистых сталей и до 3500 HV

- 148. ОБРАБОТКА ПАРОМ Обработку паром применяют для инструментов из теплостойких и полутеплостойких сталей. После отпуска и шлифования

- 149. В результате осаждения карбидов титана на рабочую поверхность инструмента достигается наиболее высокая твердость 2500 – 4200

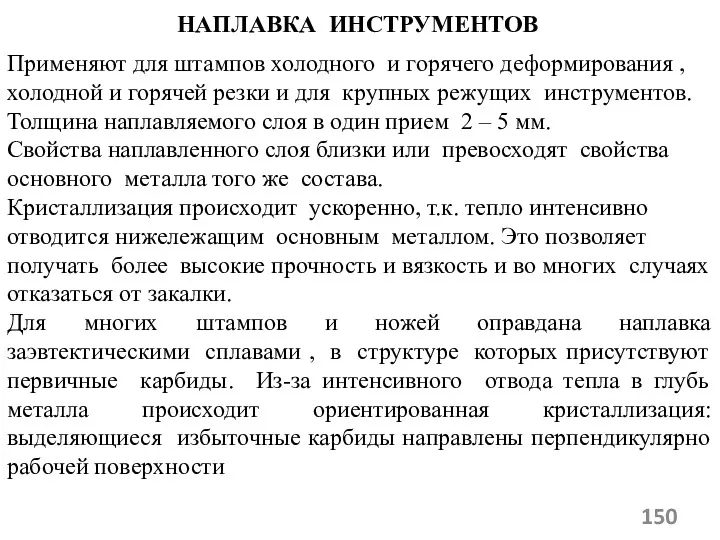

- 150. НАПЛАВКА ИНСТРУМЕНТОВ Применяют для штампов холодного и горячего деформирования , холодной и горячей резки и для

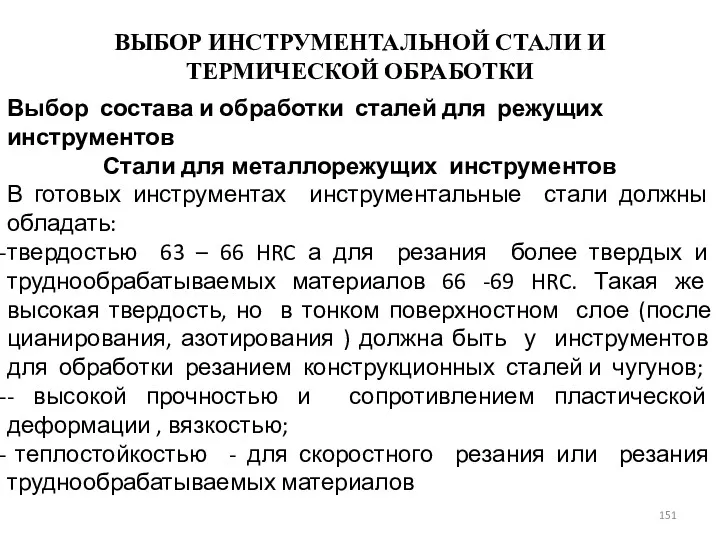

- 151. ВЫБОР ИНСТРУМЕНТАЛЬНОЙ СТАЛИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ Выбор состава и обработки сталей для режущих инструментов Стали для

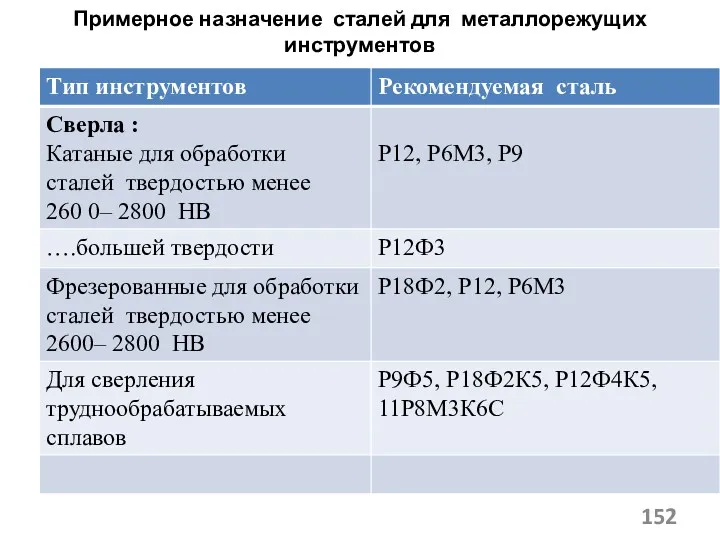

- 152. Примерное назначение сталей для металлорежущих инструментов

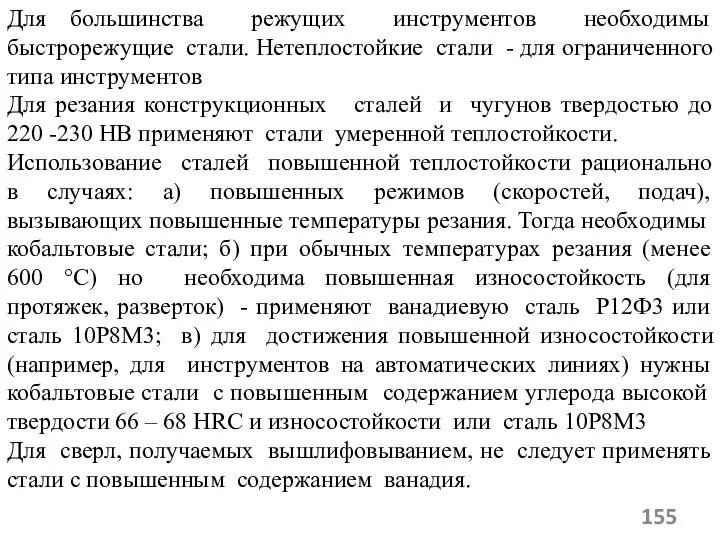

- 155. Для большинства режущих инструментов необходимы быстрорежущие стали. Нетеплостойкие стали - для ограниченного типа инструментов Для резания

- 156. Для резания с большими подачами, с динамическими нагрузками (например, для долбяков) нужны стали большей прочности Р6М5,

- 157. Для инструментов крупного сечения и длины (например, протяжек), работающих с небольшими скоростями (температурами) оправдано применение легированной

- 158. Влияние способов изготовления инструмента Для сверл и др ин-тов, изготовляемых горячей деформацией (прокаткой), нужны стали с

- 159. Для накатки (метчиков, особенно ручных) пригодны углеродистые стали У10А, У11А, 11Х. Заэвтектоидные легированные и быстрорежущие стали

- 160. Инструменты, не подвергаемые шлифованию Оправдано применение износостойких ванадиевых сталей Р12Ф3, Р9Ф5 , обладающих меньшей карбидной неоднородностью

- 161. Инструменты, подвергаемые местному упрочнению Должный иметь в рабочей части большую твердость, чем на участках крепления. Например

- 162. СТАЛИ ДЛЯ ДЕРЕВООБРАБАТЫВАЮЩИХ ИНСТРУМЕНТОВ Для резания мягких пород дерева применяют нетеплостойкие стали с меньшим содержанием С.

- 163. Отпуск – в чугунных плитах (для правки) , прогревают до 150 -160 °С 1,5 ч., подтягивают

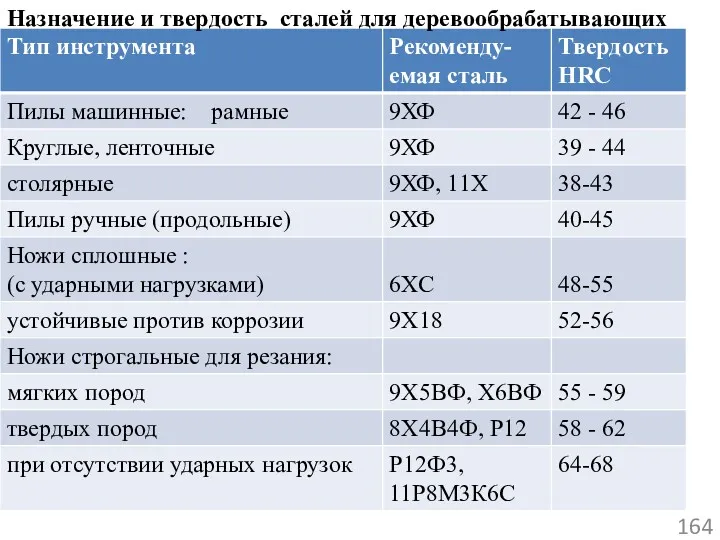

- 164. Назначение и твердость сталей для деревообрабатывающих

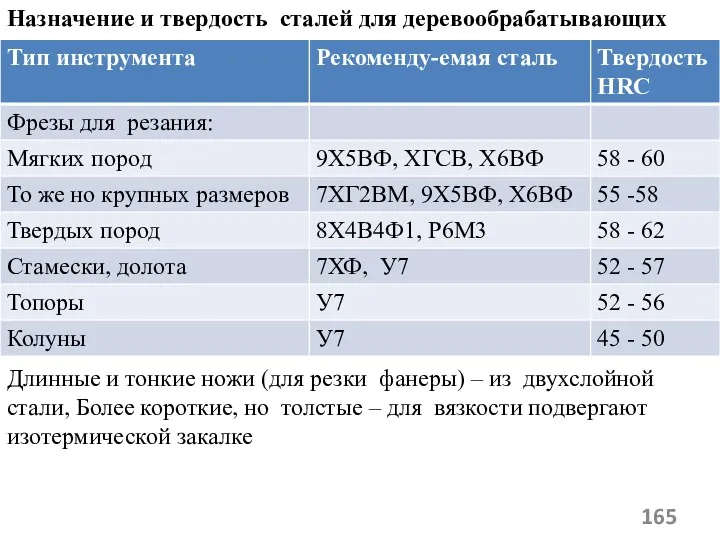

- 165. Назначение и твердость сталей для деревообрабатывающих Длинные и тонкие ножи (для резки фанеры) – из двухслойной

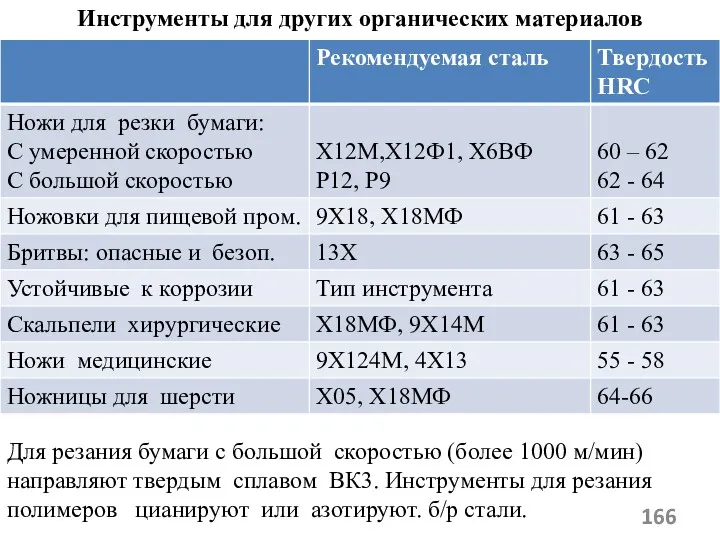

- 166. Инструменты для других органических материалов Для резания бумаги с большой скоростью (более 1000 м/мин) направляют твердым

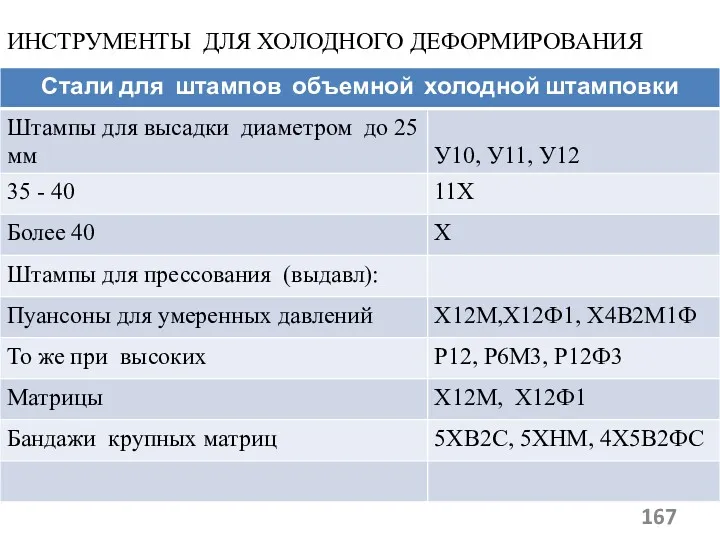

- 167. ИНСТРУМЕНТЫ ДЛЯ ХОЛОДНОГО ДЕФОРМИРОВАНИЯ

- 170. Инструментальные материалы и прогресс механической обработки. Вплоть до первого десятилетия ХХ в. единственным материалом, пригодным для

- 171. В начале ХХ в. была разработана первая высоколегированная инструментальная сталь. Эта сталь в качестве легирующих присадок

- 172. Вольфрам - основной легирующий элемент быстрорежущих сталей - дефицитный материал. В период Великой Отечественной войны из-за

- 173. В 20-х годах потребовалось полностью заменить тихоходный и маломощный парк металлорежущих станков новыми, технически более совершенными

- 174. После перехода к высоколегированным быстрорежущим сталям исследователи приступили к поискам новых композиций различных химических элементов, с

- 175. Технология производства первых вольфрамокобальтовых твёрдых сплавов состояла в расплавлении компонентов и отливке пластинок, припаиваемых к корпусу

- 176. Режущие инструменты, оснащённые твёрдосплавными пластинами, стали постепенно вытеснять инструменты из быстрорежущих сталей. Сначала твёрдосплавными пластинками оснащались

- 177. В результате дальнейших поисков к середине 30-х годов был разработан новый твёрдый сплав, содержащий кроме карбидов

- 178. Металлорежущие инструменты, оснащённые твёрдосплавными пластинками, могли обрабатывать стали и чугуны со скоростями, в 2-3 раза превосходящими

- 179. В 40-х годах усилия учёных были направлены на разработку минеральных инструментальных материалов, физико-механические свойства превзошли бы

- 180. Производя попытки повысить прочность и уменьшить хрупкость минералокерамики легированием некоторыми тугоплавкими металлами, учёные получили новую подгруппу

- 181. В 60-х годах была разработана оригинальная технология изготовления синтетического минерального материала из соединения азота и бора,

- 182. ТВЕРДЫЕ СПЛАВЫ Твердые сплавы являются основным инструментальным материалом, обеспечивающим высокопроизводительную обработку резанием. Общее количество твердого сплава

- 183. Массовая доля карбидообразующих элементов в однокарбидных сплавах, содержащих только карбид вольфрама, определяется разностью между 100% и

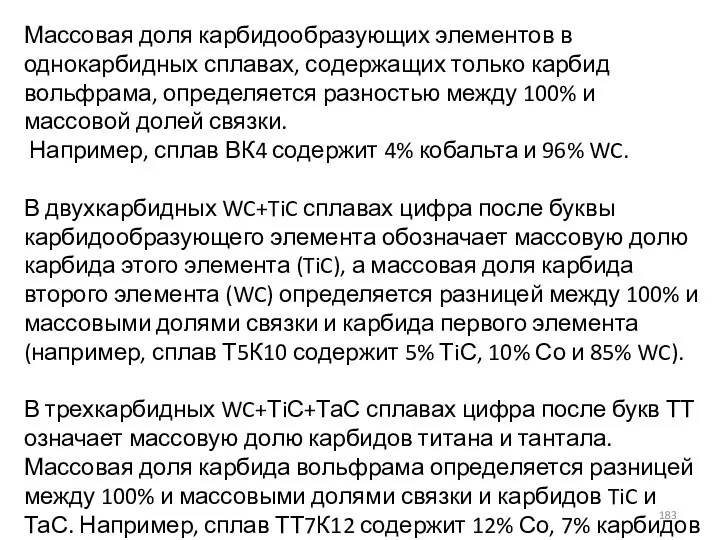

- 184. Вольфрамо-кобальтовые твердые сплавы Вольфрамо-кобальтовые сплавы (ВК) состоят из карбида вольфрама и кобальта. Марки сплавов этой группы

- 185. При увеличении в сплавах содержания кобальта в рассматриваемом диапазоне предел прочности при поперечном изгибе и эксплуатационная

- 186. При одинаковом содержании кобальта физико-механические и режущие свойства в значительной мере определяются зернистостью карбидной фазы, главным

- 187. Сплавы содержат также наибольшие добавки карбида тантала (около 2%) и ванадия (0,1%), которые, главным образом, препятствуют

- 188. Сплав ВК10-ХОМ предназначен для обработки некоторых марок коррозионностойких сталей, титановых и никелевых сплавов, и особенно сплавов

- 189. Наряду с содержанием кобальта и зернистостью фазы WC, большое влияние на режущие свойства сплавов WC-Co оказывает

- 190. Титановольфрамовые твердые сплавы Титановольфрамовые сплавы (ТК) выпускают главным образом для оснащения инструментов при обработке резанием сталей,

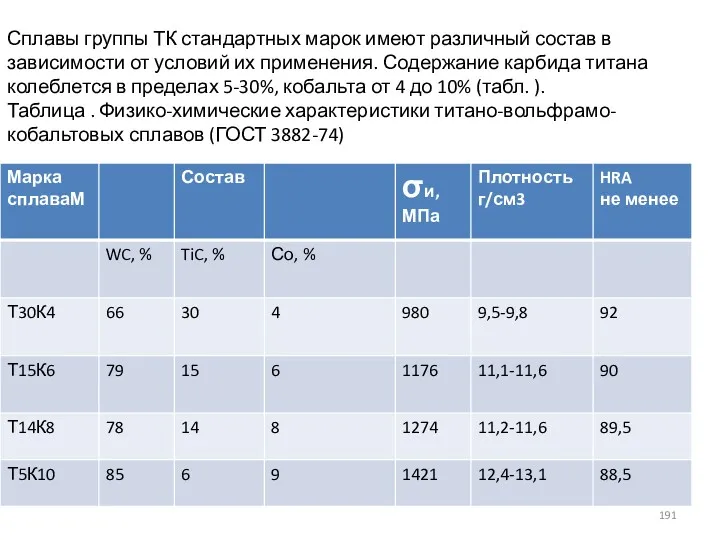

- 191. Сплавы группы ТК стандартных марок имеют различный состав в зависимости от условий их применения. Содержание карбида

- 192. Так же, как и у сплавов WC-Co, предел прочности при изгибе и сжатии, а также ударная

- 193. В соответствии с приведенными закономерностями меняются и режущие свойства сплавов: увеличение содержания кобальта приводит к снижению

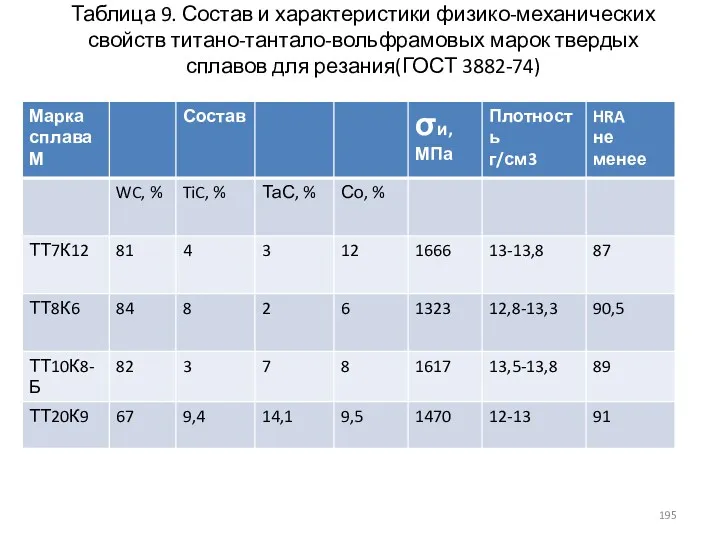

- 194. Титано-тантало-вольфрамовые твердые сплавы Промышленные титано-тантало-вольфрамовые твердые сплавы (сплавы ТТК) состоят из трех основных фаз: твердого раствора

- 195. Таблица 9. Состав и характеристики физико-механических свойств титано-тантало-вольфрамовых марок твердых сплавов для резания(ГОСТ 3882-74)

- 196. Исследование режущих свойств сплавов ТТК показало, что увеличение в сплаве содержания карбида тантала повышает его износостойкость

- 197. Для операций фрезерования рекомендуется сплав марки ТТ20К9 (для обработки стали). Для чистового и получистового точения, растачивания

- 198. Таблица. Основные свойства сплавов группы “МС” (ТУ 48-19-308-80)

- 199. Сплавы марок МС101, МС111, МС121, МС131 и МС146 предназначены для обработки стали и стального литья в

- 200. Безвольфрамовые твердые сплавы В связи с высокой дефицитностью основных компонентных составляющих твердого сплава и, прежде всего,

- 201. Вместе с тем, безвольфрамовые твёрдые сплавы в сравнении со стандартными вольфрамосодержащими сплавами имеют более низкий модуль

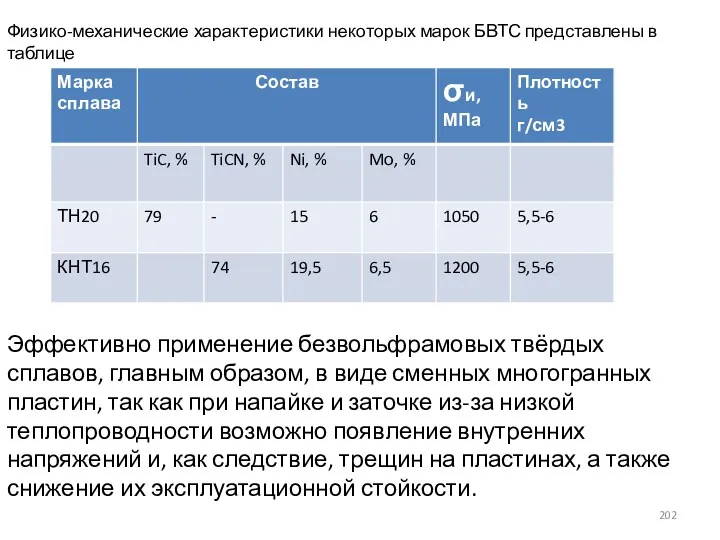

- 202. Физико-механические характеристики некоторых марок БВТС представлены в таблице Эффективно применение безвольфрамовых твёрдых сплавов, главным образом, в

- 203. С учетом относительно низких значений теплостойкости и пластической прочности БВТС проведены исследовательские работы по совершенствованию их

- 204. Эффективность применения безвольфрамовых твёрдых сплавов зависит от правильности подготовки инструмента, выбора режимов резания и условий обработки,

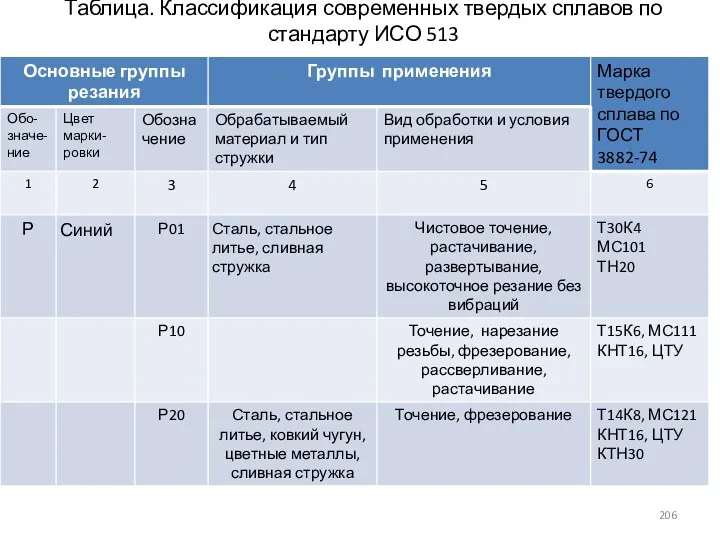

- 205. Области применения твердых сплавов При анализе областей применения марок твердых сплавов, обладающих различными свойствами, обычно используют

- 206. Таблица. Классификация современных твердых сплавов по стандарту ИСО 513

- 211. *Неблагоприятными и особо неблагоприятными называют условия обработки с переменной глубиной резания, прерывистой подачей, ударами, вибрациями, наличием

- 212. Основные тенденции совершенствования твердых сплавов. В настоящее время номенклатура твердых сплавов, выпускаемых промышленностью РФ, существенно изменилась,

- 213. Совершенствование вольфрама-кобальтовых твердых сплавов (WC-Co) связано с: -разработкой сплавов особомелкозернистой ( ??1 мкм) и ультрамелкозернистой структуры

- 214. В настоящее время западные производители режущего инструмента рекомендуют использовать инструмент из ультра- и особомелкозернистых сплавов для

- 215. Надежность твердосплавного инструмента, особенно инструмента применяемого в автоматизированном производстве, зависит не только от средних значений прочности,

- 216. Для производства цельно-твердосплавных сверл и концевых фрез диаметром 0,1-0,8 мм для обработки отверстий в печатных фольгированных

- 217. Аналогичные цельнотвердосплавные сверла фирмы Kennametal-Hertel позволили до 3 раз повысить подачу при сверлении в сплошном материале

- 218. Улучшение свойств твердого сплава отмечено при его легировании рутением (Ru). В частности, введение 0,4% (по массе)

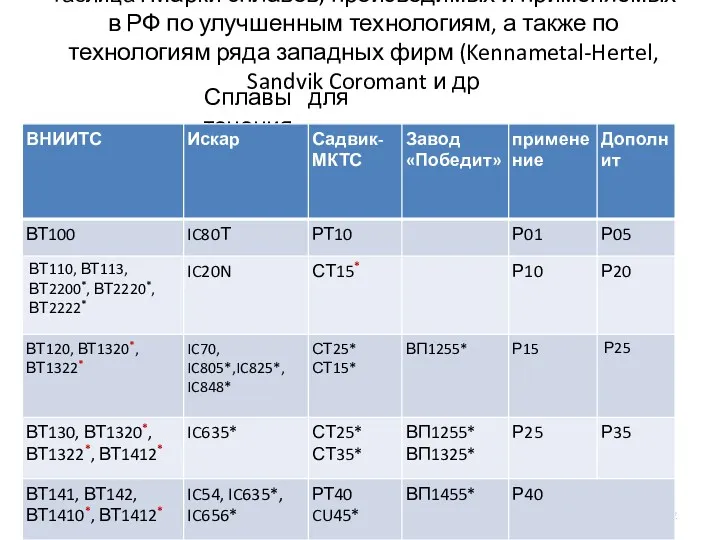

- 219. Снижение содержания кобальта (например, до 3,69% по объему) заметно снижает оптимальное значение температуры спекания (с 1400

- 220. Японская фирма Mitsubishi разработала широкую гамму титанотанталовольфрамовых сплавов различного назначения. В частности, сплав UTi20T рекомендуется для

- 221. Это связано с ростом склонности к большому изменению линейных размеров и снижением теплопроводности для сплавов, легированных

- 222. Таблица . Марки сплавов, производимых и применяемых в РФ по улучшенным технологиям, а также по технологиям

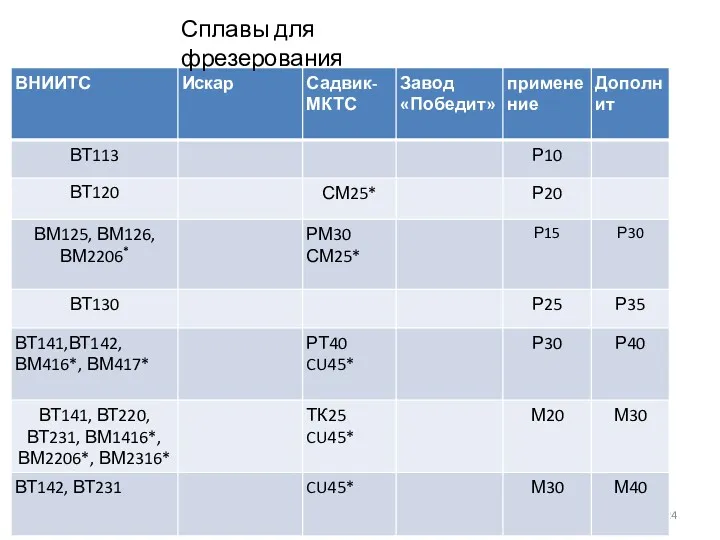

- 224. Сплавы для фрезерования

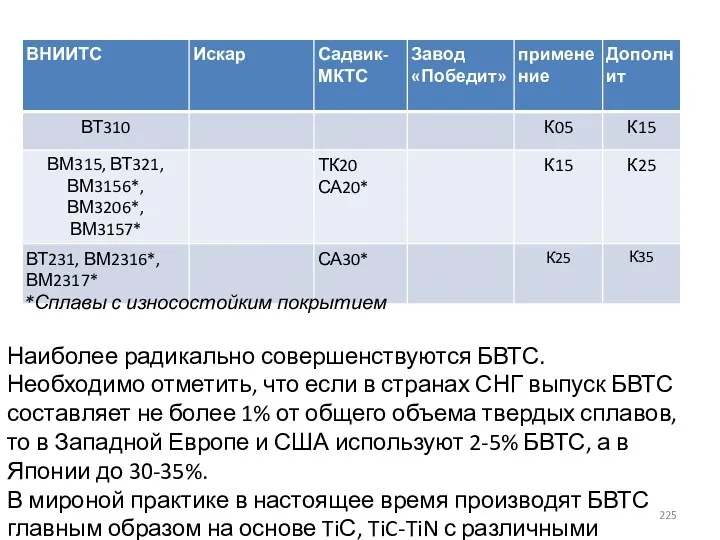

- 225. *Сплавы с износостойким покрытием Наиболее радикально совершенствуются БВТС. Необходимо отметить, что если в странах СНГ выпуск

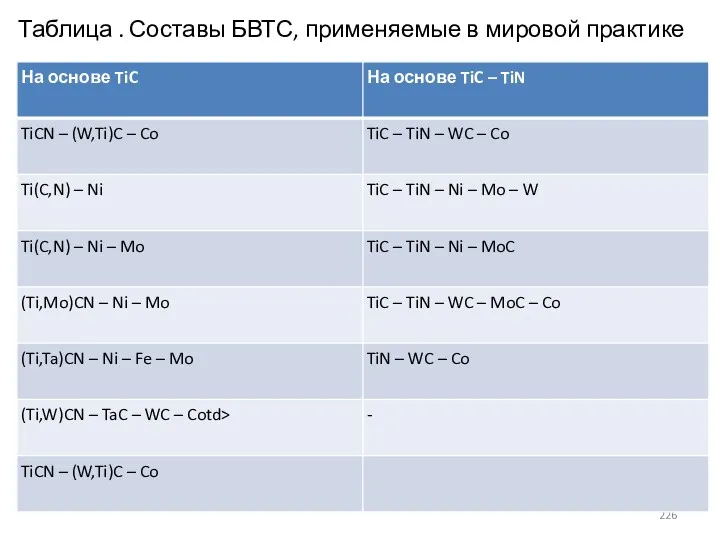

- 226. Таблица . Составы БВТС, применяемые в мировой практике

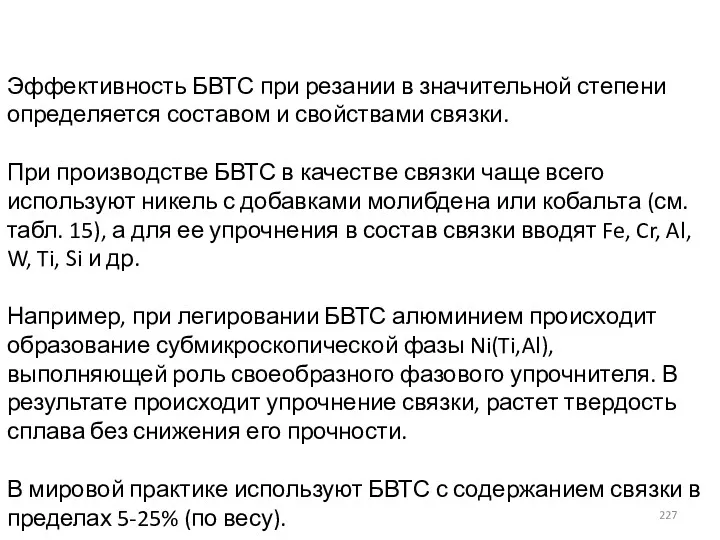

- 227. Эффективность БВТС при резании в значительной степени определяется составом и свойствами связки. При производстве БВТС в

- 228. Фирма Sumitomo разработала серию БВТС, которые успешно заменили вольфрамосодержащие твердые сплавы для операций чистового и получистового

- 229. Еще одно направление совершенствования БВТС связано с введением в их состав небольшого количества WC и ТаС

- 230. Фирма Adamas Carbide (США) рекомендуют пластины из БВТС марок ADAMAX300 и ADAMAX400 для чистового, получистового и

- 231. Следует отметить, что БВТС, с их более высокой, чем у вольфрамосодержащих твердых сплавов, теплостойкостью, меньшей склонностью

- 232. В ряде случаев инструмент, оснащенный пластинами из БВТС, превосходит инструмент из твердых сплавов с износостойкими покрытиями

- 233. Минералокерамика Основой керамики является корунд — минерал кристаллического строения, состоящий из оксида алюминия Аl2Оз. Получают корунды

- 234. Наибольшее распространение в настоящее время получила керамика оксидная (белая), оксидно-карбидная (черная), оксидно-нитридная. Оксидная керамика содержит до

- 235. ВО-13, ВО-130 Керамика оксидного типа, на основе оксида алюминия. ВО-130 является аналогом керамики марки ВО-13, отличие

- 236. ОКСИДНО-КАРБИДНАЯ КЕРАМИКА ВОК-200 Керамика оксидно-карбидного типа на основе Al2O3 и TiC, с некоторыми легирующими добавками тугоплавких

- 237. СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ВОКС-300 Композиционный материал, состоящий из высокопрочной твердосплавной подложки и одного или нескольких слоев

- 238. Кортинит имеет мелкозернистую структуру и предназначен для чистового и получистового точения и фрезерования сталей, закаленных до

- 239. Параллельно с совершенствованием керамических материалов на основе оксида созданы новые марки режущей керамики на основе нитрида

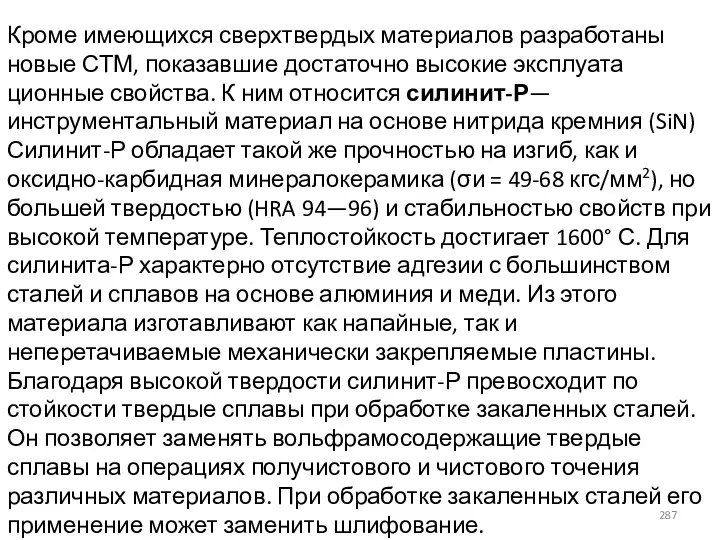

- 240. К этой группе относится Силинит-Р, созданный ИПМ НАН Украины. обеспечивающий стабильность физико-механических свойств и структуры при

- 241. Керамика на основе нитрида кремния, с добавками оксидов металлов. ТВИН-200 Для нее характерна высокая твердость, термостойкость,

- 242. Керамику на основе нитрида кремния получают методами горячего прессования. Изготовление керамики на основе нитрида кремния не

- 243. ТВИН-400 Керамический композиционный материал на основе оксида алюминия, армированный нитевидными монокристаллами карбида кремния. Пластины получают методом

- 244. Низкая прочность и склонность к выкрашиванию минералокерамики ЦМ332 послужили толчком к поискам новых, более прочных составов

- 245. Керметы имеют предел прочности на изгиб σи = 0,6.. .0,7 ГПа, что почти в два раза

- 246. Для успешного использования минералокерамических режущих материалов, обладающих малой прочностью при изгибе и сравнительно большой чувствительностью к

- 247. Минералокерамические материалы ВЗ и ВОК-60 при замене твердых сплавов ТЗОК4, ВКЗМ и ВК6М обеспечивают повышение стойкости

- 248. Исходным материалом для производства оксидной и оксидно-карбидной керамики является технический глинозем, полученный из гидрата глинозема прокаливанием

- 249. 3 Спекают отпрессованные пластины при температуре около 1750 °С и кратковременном режиме отжига с выдержкой в

- 250. Надежность пластин при резании достигается благодаря не только высоким требованиям к технологии их изготовления, но и

- 251. Замедлители рекристаллизации - оксиды магния, кремния, железа, кальция, натрия, циркония. Оксид магния MgO является очень эффективным

- 252. У оксидно-карбидной керамики гранулометрический состав еще более тонкозернистый, и средний размер зерен А12О3 в основном меньше

- 253. В процессе спекания крупные зерна растут за счет мелких. Если шихта содержит слишком много мелких зерен,

- 254. От величины поверхностных зерен зависит стойкость минералокерамических инструментов. Структура поверхности минералокерамических сплавов оценивается баллами : I

- 255. ВОК-200 это оксидно-карбидная керамика на основе Al2O3 и TiC, с легирующими добавками тугоплавких соединений. Пластины ВОК200

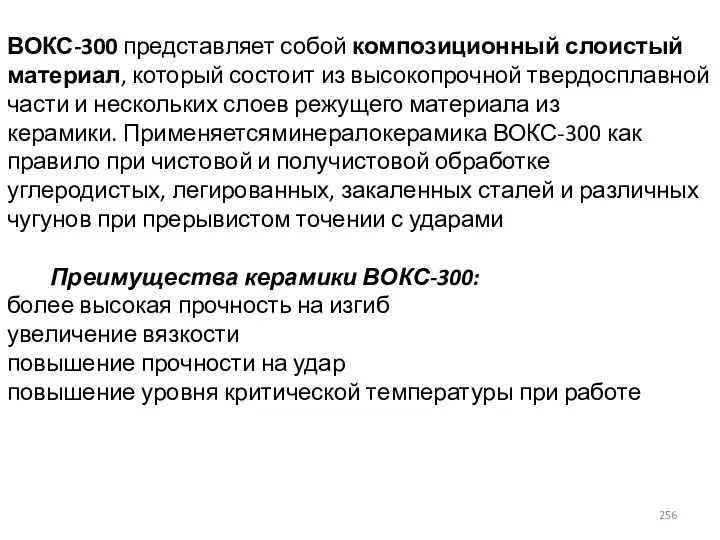

- 256. ВОКС-300 представляет собой композиционный слоистый материал, который состоит из высокопрочной твердосплавной части и нескольких слоев режущего

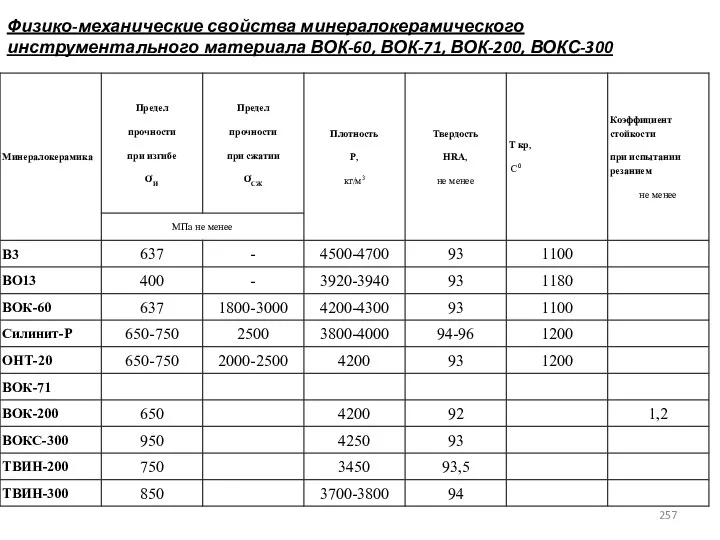

- 257. Физико-механические свойства минералокерамического инструментального материала ВОК-60, ВОК-71, ВОК-200, ВОКС-300

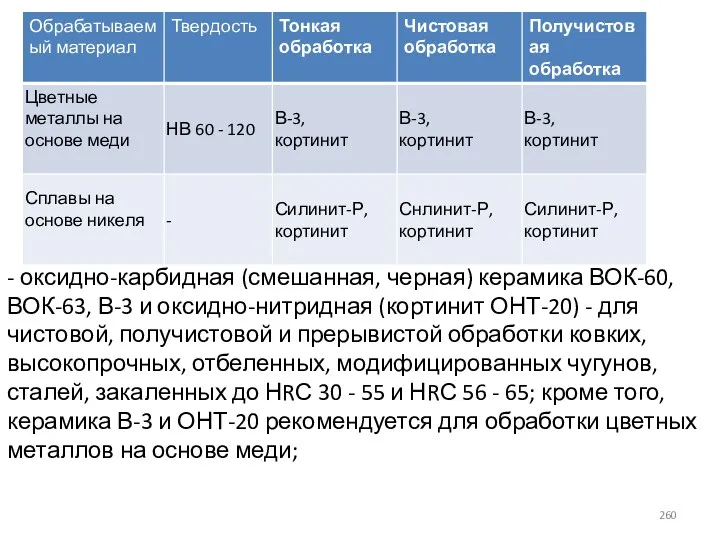

- 258. рекомендации по выбору режущей керамики

- 260. - оксидно-карбидная (смешанная, черная) керамика ВОК-60, ВОК-63, В-3 и оксидно-нитридная (кортинит ОНТ-20) - для чистовой, получистовой

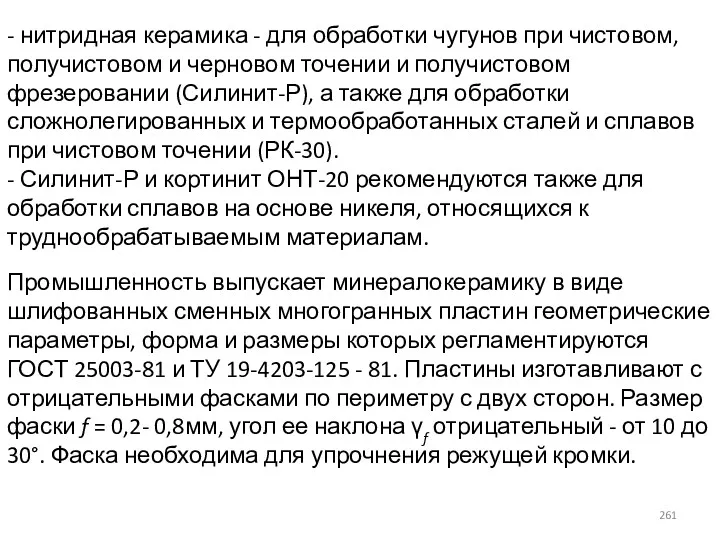

- 261. - нитридная керамика - для обработки чугунов при чистовом, получистовом и черновом точении и получистовом фрезеровании

- 262. Допустимый износ керамических пластин намного меньше износа твердосплавных пластин. Максимальный износ по задней поверхности не должен

- 263. Основные тенденции совершенствования минералокерамики

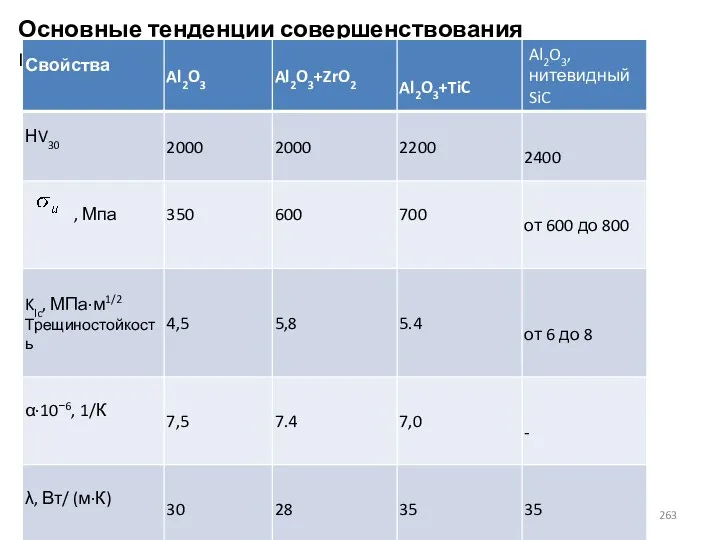

- 264. Добавление в оксидную керамику оксидов циркония, карбидов титана и армирование ее «нитевидными» кристаллами SiC существенно улучшает

- 265. Низкая трещиностойкость керамического сплава является причиной формирования фронта трещин, которые из-за отсутствия пластической связующей не встречают

- 266. Наибольшее распространение в мировой практике получила керамика на основе 70% А12О3 с добавлением до 30% TiС

- 267. Наиболее совершенной в настоящее время является оксидная керамика, армированная «нитевидными» кристаллами SiC, которая заметно превосходит по

- 268. Необходимо заметить, что степень повышения прочности и твердости армированного керамического материала (композиционного типа) определяется большим числом

- 269. Необходимо отметить, что в настоящее время уже имеются промышленные марки режущей керамики, например, выпускаемые фирмой «Krupp

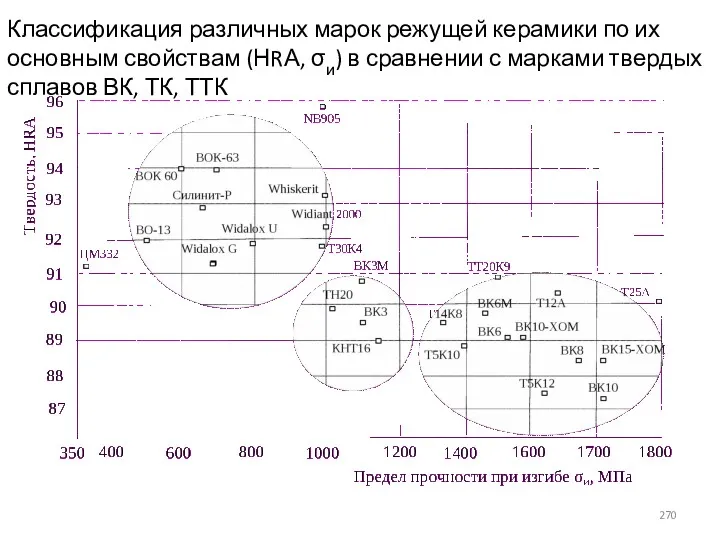

- 270. Классификация различных марок режущей керамики по их основным свойствам (НRА, σи) в сравнении с марками твердых

- 271. Анализ тенденций развития керамического режущего инструмента свидетельствует о больших перспективах инструментов из режущей керамики в ближайшем

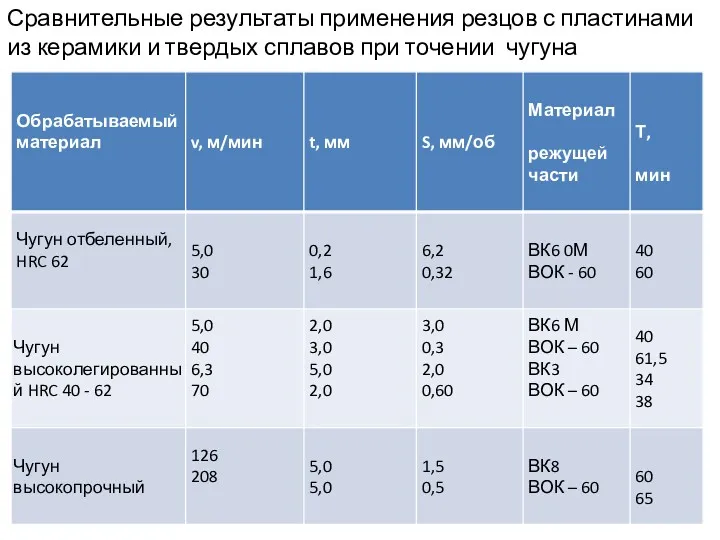

- 272. Сравнительные результаты применения резцов с пластинами из керамики и твердых сплавов при точении чугуна

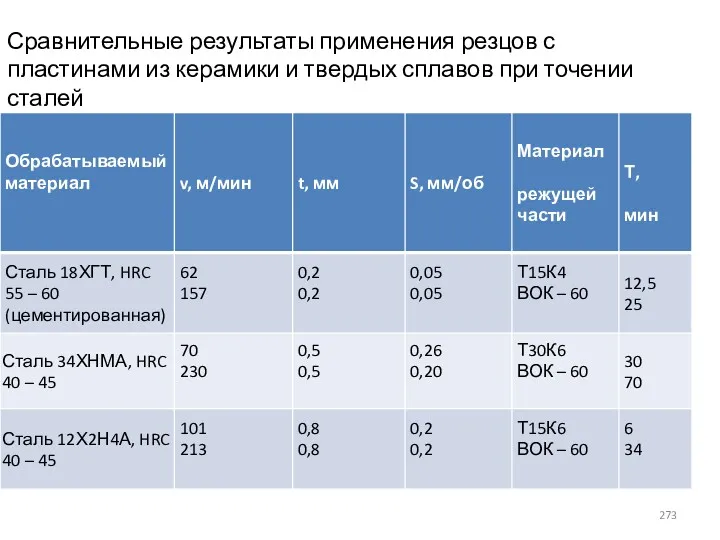

- 273. Сравнительные результаты применения резцов с пластинами из керамики и твердых сплавов при точении сталей

- 274. Сверхтвердые материалы (СТМ) Сверхтвердыми принято считать инструментальные материалы, имеющие твердость по Виккерсу при комнатной температуре свыше

- 275. Природный алмаз является самым твердым из известных материалов (твердость порядка 100 ГПа). Он обладает высокими износостойкостью,

- 276. СИНТЕТИЧЕСКИЕ АЛМАЗЫ. Совершенствование технологии получения синтетических алмазов позволило изготовлять поликристаллические образования достаточно больших размеров, из которых

- 277. В зависимости от технологии выращиваемые кристаллы алмаза имеют различное строение (балласы, карбонадо, карболит) и соответственно различные

- 278. Природные и синтетические алмазы имеют одинаковые параметры кристаллической решетки, близкие химические и физико-механические свойства. Однако синтетические

- 279. Полученные искусственным путем поликристаллы обладают рядом преимуществ перед монокристаллами, применяемыми в лезвийных инструментах. Во-первых, они имеют

- 280. Инструменты из поликристаллов синтетических алмазов показывают высокие режущие свойства при обработке титановых сплавов, высококремнистых алюминиевых сплавов,

- 281. На основе синтетических алмазов выпускаются композиционные материалы, состоящие из подложки (основания) и нанесенного на нее алмазного

- 282. Синтетические алмазы маркируются буквами «АС». Например: марки АСБ (баллас) и АСПК (карбонадо). Применяются они для прецизионной

- 283. Природные и синтетические алмазы нашли широкое применение в обработке медных, алюминиевых и магниевых сплавов баббитов, благородных

- 284. Кубический нитрид бора(КНБ) - уникальный синтетический инструментальный материал, его химический состав: 44% бора и 56% азота.

- 285. В настоящее время разработана целая гамма поликристаллических материалов на основе твердых модификаций нитрида бора. К ним

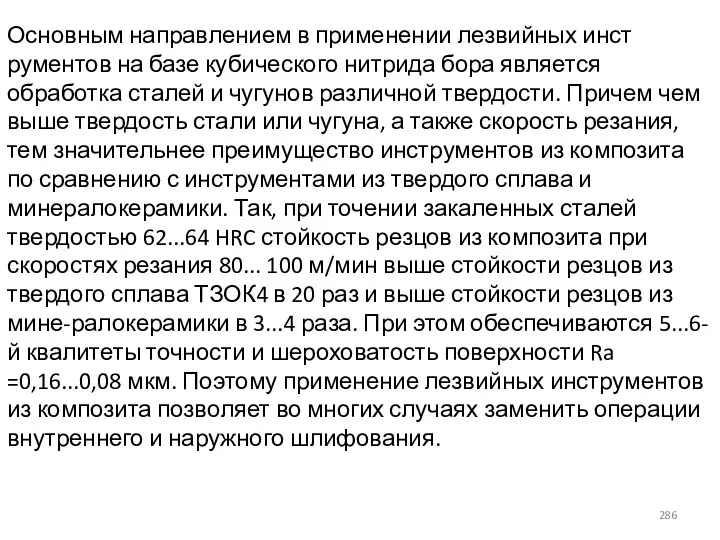

- 286. Основным направлением в применении лезвийных инструментов на базе кубического нитрида бора является обработка сталей и чугунов

- 287. Кроме имеющихся сверхтвердых материалов разработаны новые СТМ, показавшие достаточно высокие эксплуатационные свойства. К ним относится силинит-Р—

- 288. Физико-механические свойства СТМ

- 289. АБРАЗИВНЫЕ МАТЕРИАЛЫ И ИХ ОСНОВНЫЕ СВОЙСТВА Абразивный инструмент в отличие от металлического лезвийного не имеет сплошной

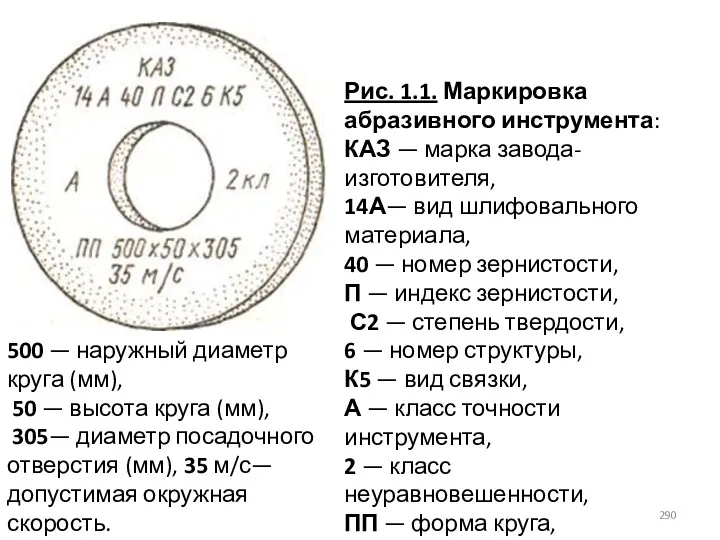

- 290. Рис. 1.1. Маркировка абразивного инструмента: КАЗ — марка завода-изготовителя, 14А— вид шлифовального материала, 40 — номер

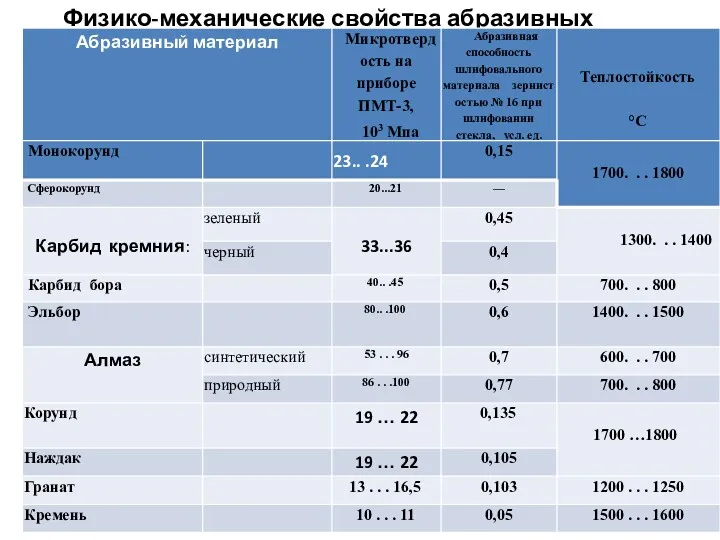

- 291. Физико-механические свойства абразивных материалов

- 292. Физико-механические свойства абразивных материалов

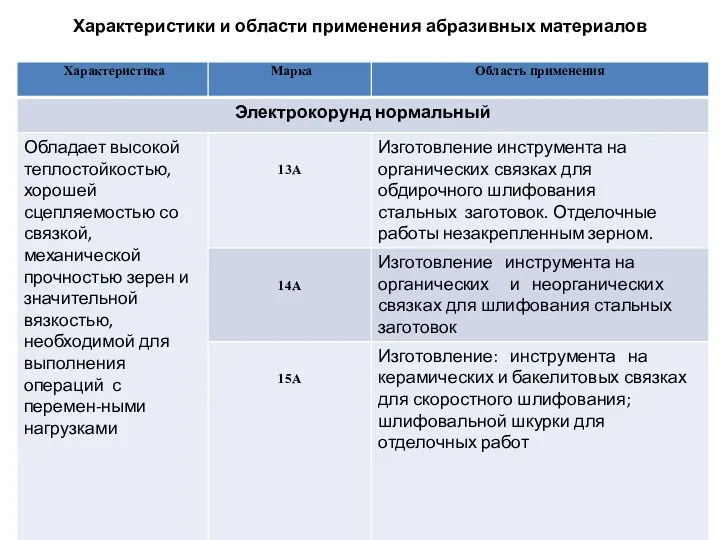

- 293. Характеристики и области применения абразивных материалов

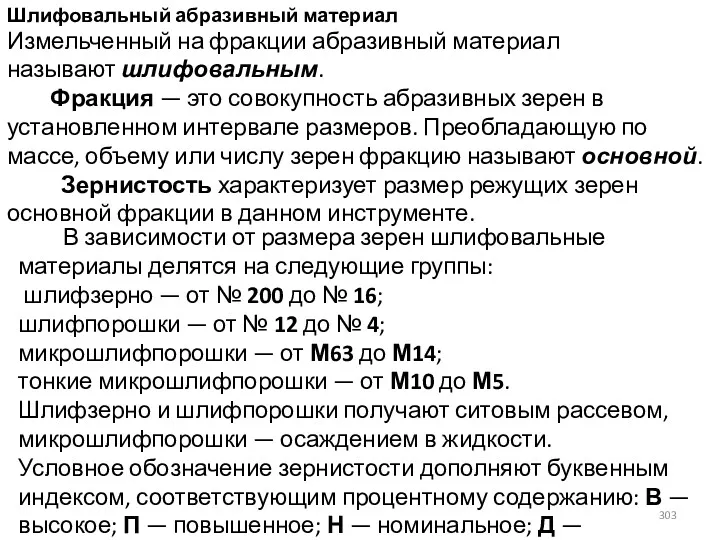

- 303. Измельченный на фракции абразивный материал называют шлифовальным. Фракция — это совокупность абразивных зерен в установленном интервале

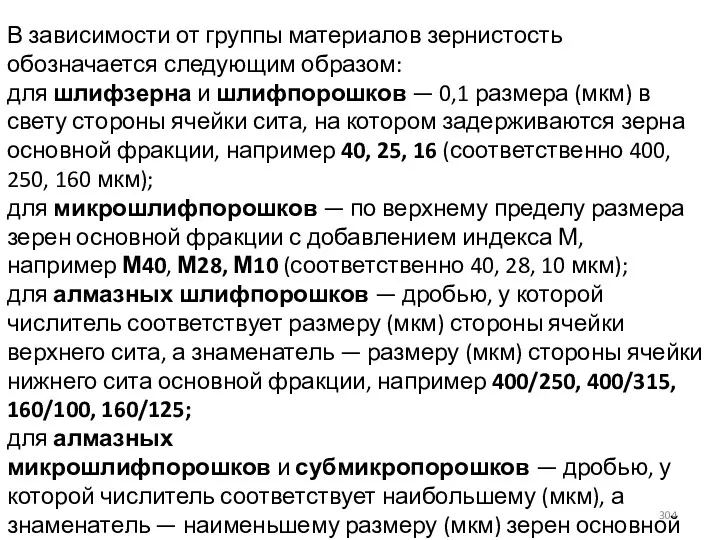

- 304. В зависимости от группы материалов зернистость обозначается следующим образом: для шлифзерна и шлифпорошков — 0,1 размера

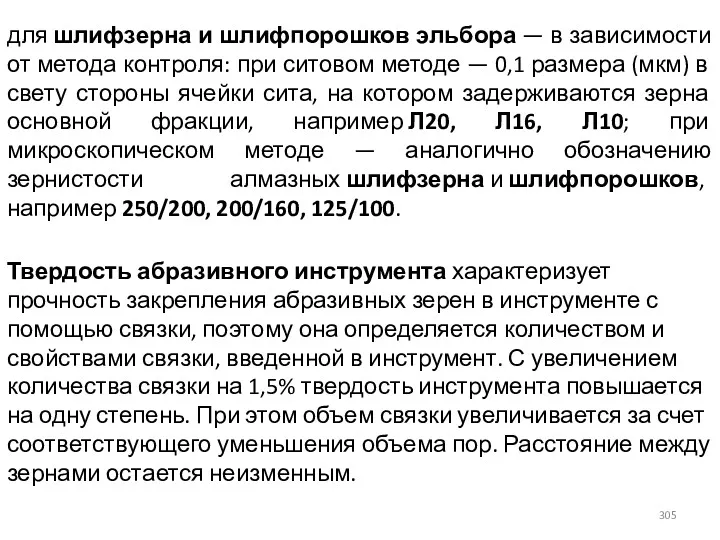

- 305. для шлифзерна и шлифпорошков эльбора — в зависимости от метода контроля: при ситовом методе — 0,1

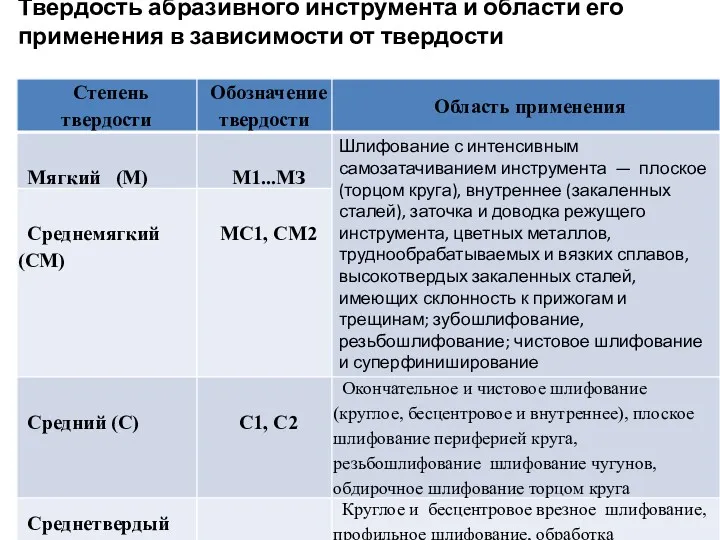

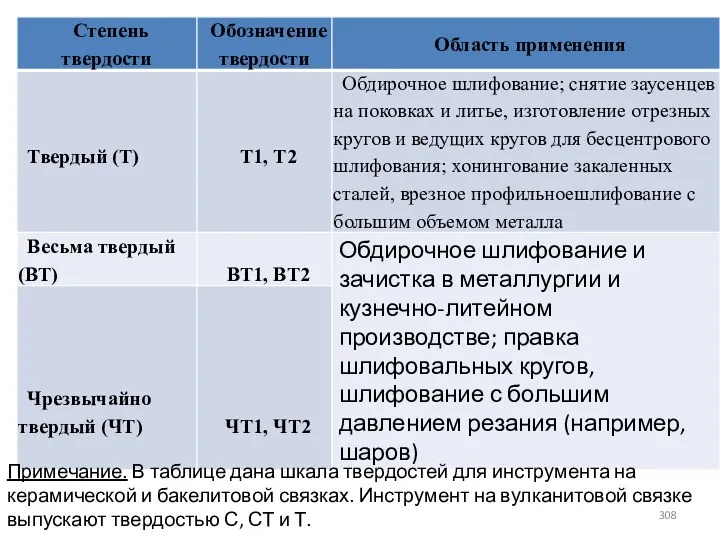

- 306. Твердость оказывает влияние на режущие свойства и кромкостойкость инструмента, а также на характер его изнашивания в

- 307. Твердость абразивного инструмента и области его применения в зависимости от твердости

- 308. Примечание. В таблице дана шкала твердостей для инструмента на керамической и бакелитовой связках. Инструмент на вулканитовой

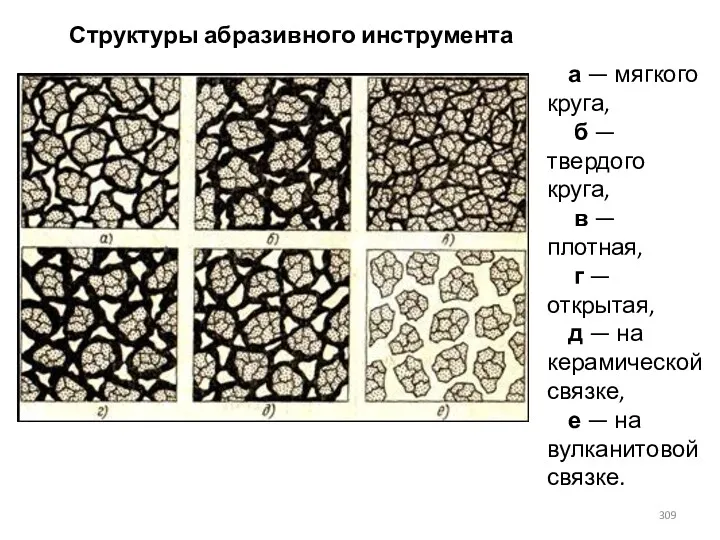

- 309. Структуры абразивного инструмента а — мягкого круга, б — твердого круга, в — плотная, г —

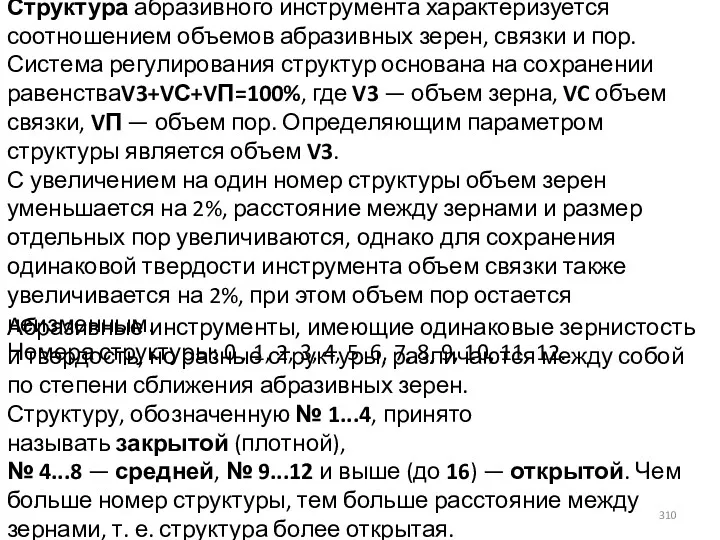

- 310. Структура абразивного инструмента характеризуется соотношением объемов абразивных зерен, связки и пор. Система регулирования структур основана на

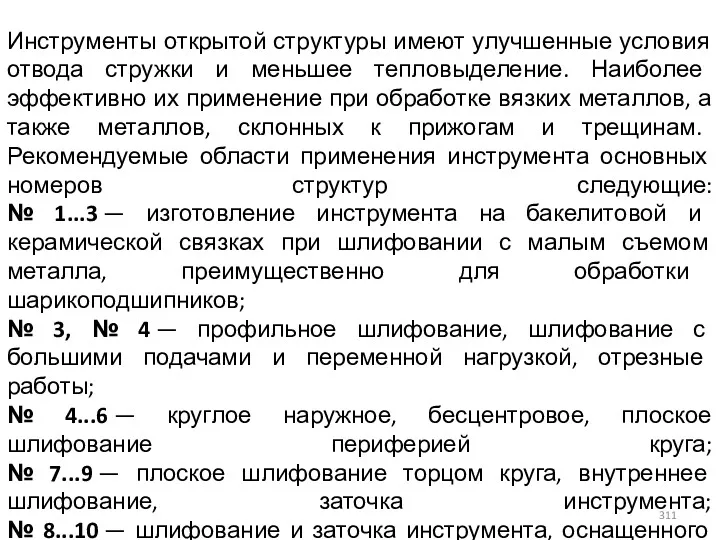

- 311. Инструменты открытой структуры имеют улучшенные условия отвода стружки и меньшее тепловыделение. Наиболее эффективно их применение при

- 312. Увеличенные размеры пор достигаются добавкой в абразивную массу порообразующих веществ, выгорающих при термической обработке инструмента (молотый

- 313. Керамическая связка обладает высокой огнеупорностью, водостойкостью, химической стойкостью, хорошо сохраняет профиль рабочей кромки, круга, но чувствительна

- 314. Недостатком бакелитовой связки является невысокая стойкость к воздействию охлаждающих жидкостей, содержащих щелочные растворы. Для повышения этой

- 315. Основой вулканитовой связки является термически обработанная смесь каучука с серой, поэтому инструмент на такой связке, приобретающий

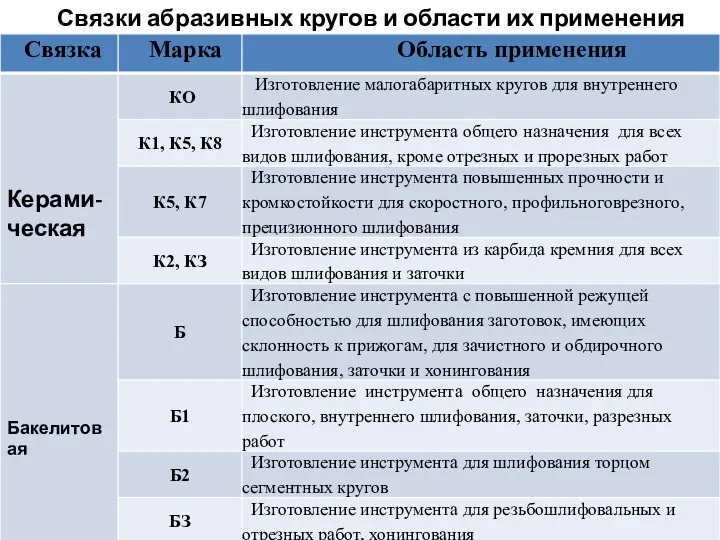

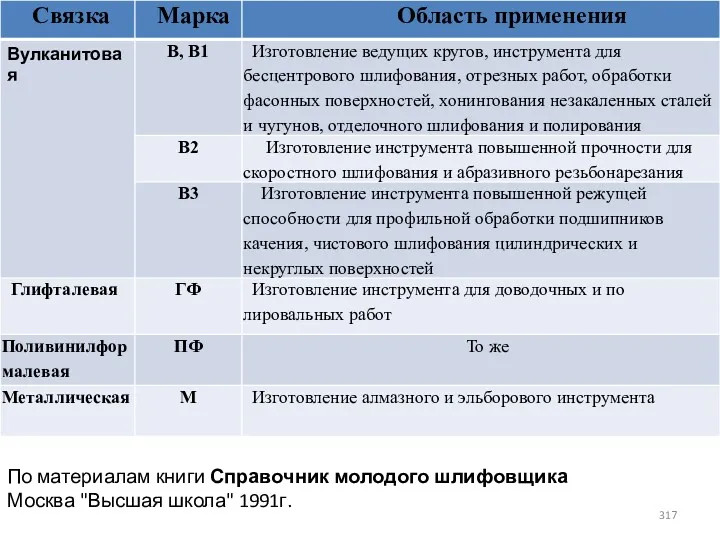

- 316. Связки абразивных кругов и области их применения

- 317. По материалам книги Справочник молодого шлифовщика Москва "Высшая школа" 1991г.

- 318. Инструментальные материалы с износостойкими покрытиями Инструментальные материалы с покрытием являются типичным композиционным материалом, обладающим высокой износостойкостью

- 319. Требования к износостойким покрытиям Покрытие должно быть: устойчивым против коррозии и окисления; сохранять свои свойства при

- 320. Свойствами композиционного инструментального материала с покрытием можно управлять за счет варьирования химическим составом покрытия, его структурой

- 321. Процессы химического осаждения покрытий ХОП (CVD) основаны на гетерогенных термохимических реакциях, приводящих к адсорбции и хемосорбции

- 322. Свойства, структура и качество покрытий, зависят от температуры, времени осаждения, состава и концентрации реагентов парогазовой среды,

- 323. Вместе с тем, процессы ХОП (CVD) часто не соответствуют стандартам экологической безопасности, осуществляются при высоких температурах

- 324. Поэтому при производстве твердых сплавов с покрытием большое внимание уделяют качеству и зерновой структуре сплава, в

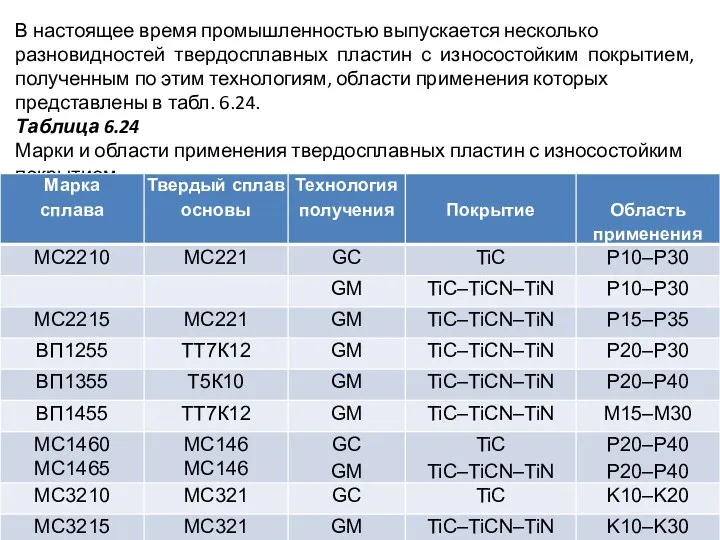

- 325. В настоящее время промышленностью выпускается несколько разновидностей твердосплавных пластин с износостойким покрытием, полученным по этим технологиям,

- 327. Скачать презентацию

Измерение высоты здания основываясь на правилах подобия треугольников

Измерение высоты здания основываясь на правилах подобия треугольников Санкт-Петербург-самый северный из крупнейших городов

Санкт-Петербург-самый северный из крупнейших городов Инновационная экономика и технологическое предпринимательство

Инновационная экономика и технологическое предпринимательство Пейзаж — поэтичная и музыкальная живопись

Пейзаж — поэтичная и музыкальная живопись Деревянные конструкции. Строительные конструкции и методы их расчета. (Лекция 1)

Деревянные конструкции. Строительные конструкции и методы их расчета. (Лекция 1) Химические свойства алкенов

Химические свойства алкенов Унифицированные системы документации в системе управления персоналом

Унифицированные системы документации в системе управления персоналом Георгиевская ленточка

Георгиевская ленточка Повышение квалификации приходских катехизаторов

Повышение квалификации приходских катехизаторов 20231209_prezentatsiya_gus_raspisnoy

20231209_prezentatsiya_gus_raspisnoy Артикуляционная гимнастика

Артикуляционная гимнастика МЕРОПРИЯТИЕ ПО ПРАВОВОМУ ВОСПИТАНИЮ пУТЕШЕСТВИЕ В СТРАНУ ПРАВОВЫХ ЗНАНИЙ Диск

МЕРОПРИЯТИЕ ПО ПРАВОВОМУ ВОСПИТАНИЮ пУТЕШЕСТВИЕ В СТРАНУ ПРАВОВЫХ ЗНАНИЙ Диск Смешарики война 15 эпизод

Смешарики война 15 эпизод План управления проектом

План управления проектом Аргументация экзаменуемым собственного мнения по критерию К4. Подготовка к ГИА

Аргументация экзаменуемым собственного мнения по критерию К4. Подготовка к ГИА Как написать отзыв о прочитанной книге

Как написать отзыв о прочитанной книге РАДУГА

РАДУГА Разработка системы менеджмента безопасности пищевых продуктов на базе стандарта ИСО 22000-2005

Разработка системы менеджмента безопасности пищевых продуктов на базе стандарта ИСО 22000-2005 Сварка в верфи и трубопроводного производства. Визуальный контроль (ВК). Оборудование

Сварка в верфи и трубопроводного производства. Визуальный контроль (ВК). Оборудование Роль физической культуры в сохранении здоровья

Роль физической культуры в сохранении здоровья презентация по географии 7 класс Народы Северной Америки

презентация по географии 7 класс Народы Северной Америки Основания и специфика формирования гражданского общества в России

Основания и специфика формирования гражданского общества в России Отрасли международной специализации России

Отрасли международной специализации России Моделирование задач

Моделирование задач Студенческие парламентские клубы

Студенческие парламентские клубы Еңбек гигиенасы: Жұмыс ауырлығы мен қауырттылығын бағалау. Жұмыс процесімен байланысты өндірістік қажу мен олардың алдын алу

Еңбек гигиенасы: Жұмыс ауырлығы мен қауырттылығын бағалау. Жұмыс процесімен байланысты өндірістік қажу мен олардың алдын алу Туризмнің түрі көп

Туризмнің түрі көп Содержание основной образовательной программы дошкольного образования с учетом ФГОС ДО

Содержание основной образовательной программы дошкольного образования с учетом ФГОС ДО