Содержание

- 2. ТРМ – это специфическое мероприятие, вовлекающее в себя весь потенциал рабочей силы. Оно направлено на систематическое

- 3. Цели ТРМ Определить причины простоев оборудования Определить действия для уменьшения времени простоя Отслеживать эффективность этих действий,

- 4. Что мы получаем от правильного обслуживания оборудования?

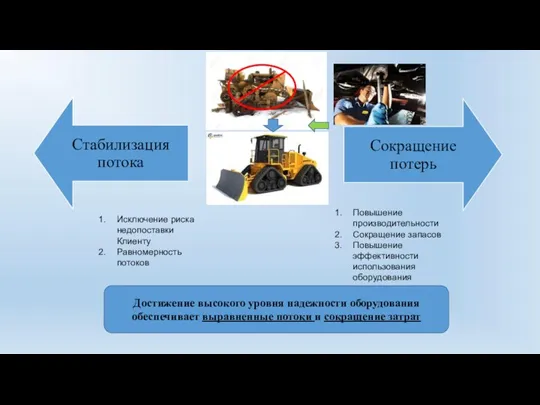

- 5. Повышение производительности Сокращение запасов Повышение эффективности использования оборудования Исключение риска недопоставки Клиенту Равномерность потоков Достижение высокого

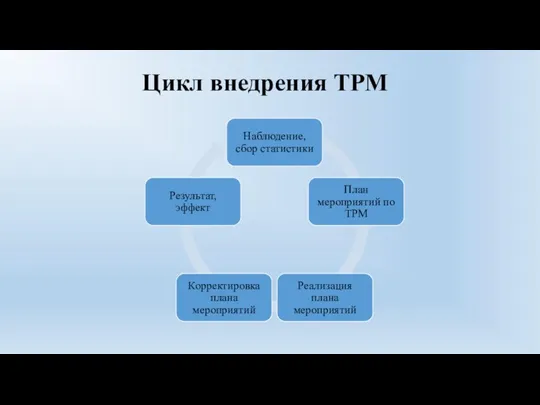

- 6. Цикл внедрения ТРМ

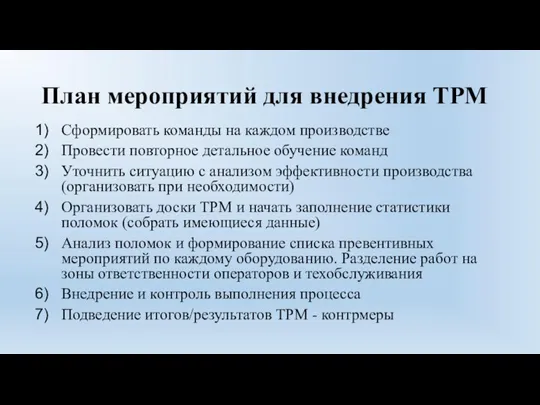

- 7. План мероприятий для внедрения ТРМ Сформировать команды на каждом производстве Провести повторное детальное обучение команд Уточнить

- 8. Формирование системы обслуживания оборудования Цель: Создание системы плановых ремонтов, обеспечивающих ноль отказов в межремонтные циклы

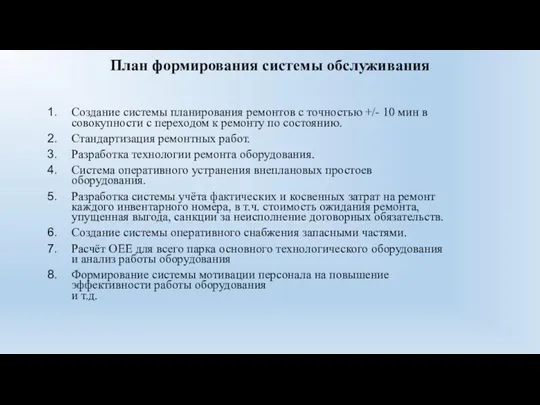

- 9. План формирования системы обслуживания Создание системы планирования ремонтов с точностью +/- 10 мин в совокупности с

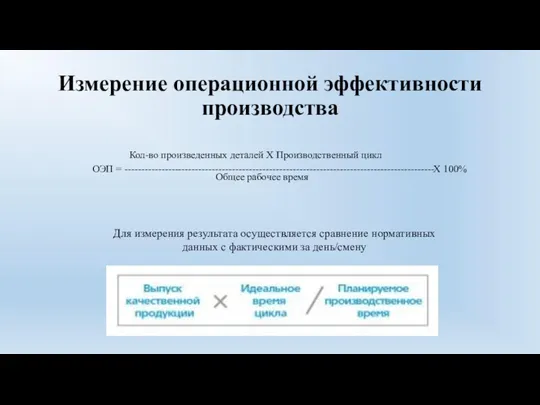

- 10. Измерение операционной эффективности производства ОЭП = -------------------------------------------------------------------------------------------- Кол-во произведенных деталей Х Производственный цикл Общее рабочее время

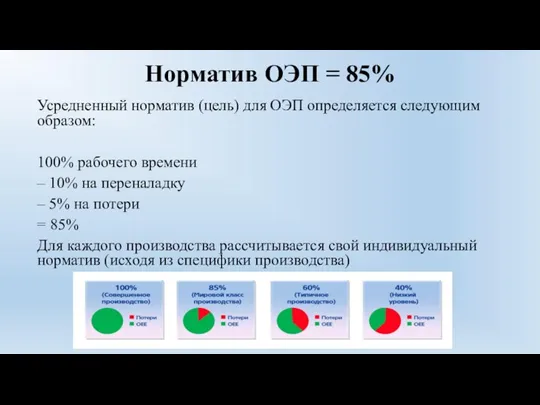

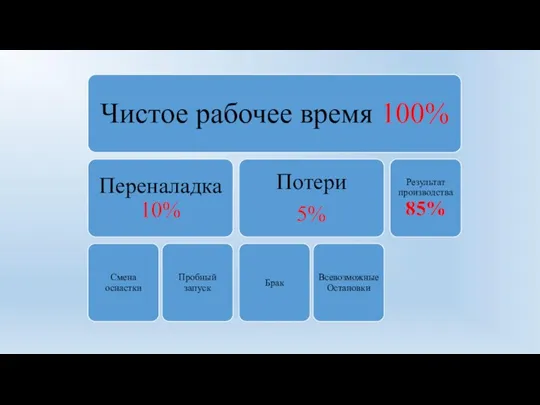

- 11. Норматив ОЭП = 85% Усредненный норматив (цель) для ОЭП определяется следующим образом: 100% рабочего времени –

- 13. Область охвата ТРМ ТРМ фокусируется на поломках оборудования и микроостановках Тщательный учет временных потерь факторов неэффективности

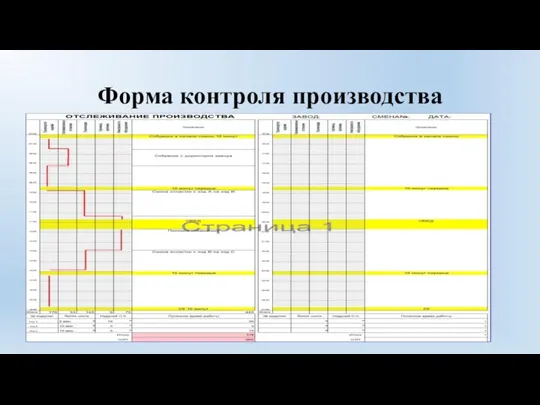

- 14. Форма контроля производства

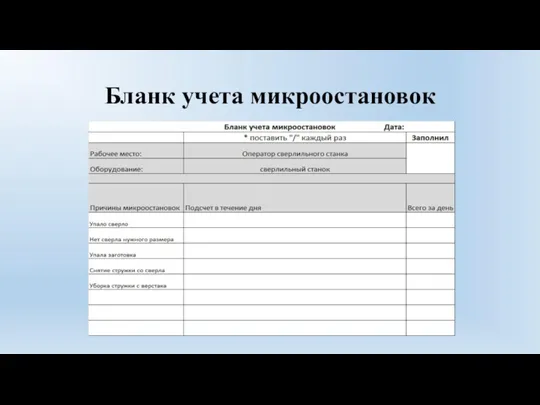

- 15. Бланк учета микроостановок

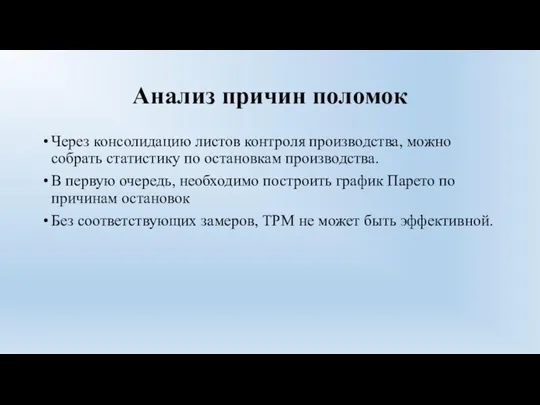

- 16. Анализ причин поломок Через консолидацию листов контроля производства, можно собрать статистику по остановкам производства. В первую

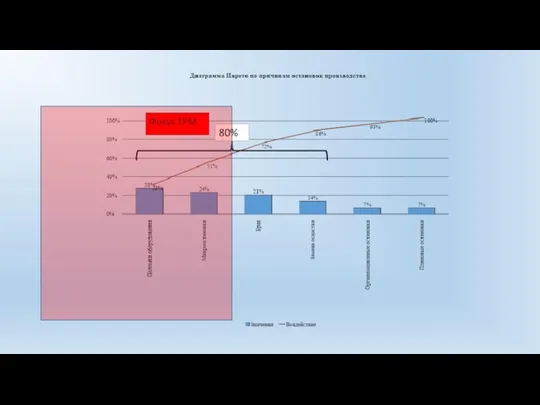

- 17. 80%

- 18. Выявление причин каждой из выбранных поломок необходимо осуществлять с помощью методов 5Почему, диаграмма Исикавы, Мозговой штурм

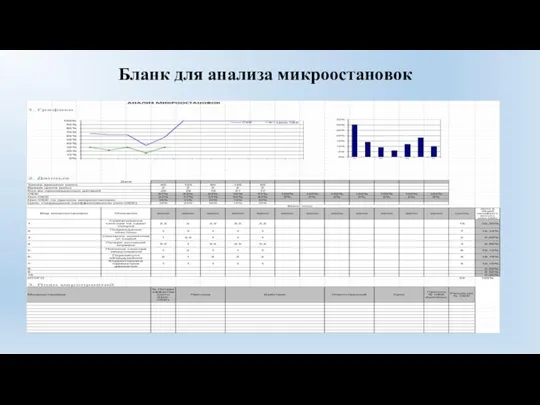

- 19. Бланк для анализа микроостановок

- 20. Что такое «быстрая переналадка» Быстрая переналадка или SMED* – методика сокращения длительности остановки станка во время

- 21. Цели внедрения быстрой переналадки Снизить простои оборудования Сократить размеры производственных партий Сократить запасы незавершенного производства –

- 22. Что происходит во время переналадки? Демонтируется отработавший инструмент и оснастка Устанавливается новый инструмент и оснастка Настраивается

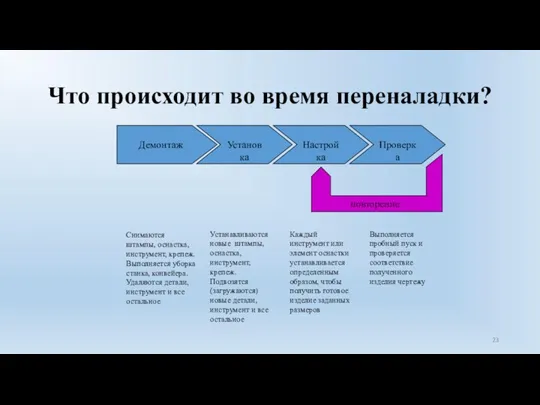

- 23. Что происходит во время переналадки? Демонтаж Установка Настройка Проверка Снимаются штампы, оснастка, инструмент, крепеж. Выполняется уборка

- 24. Операции переналадки делятся на две категории Внешние операции переналадки: операции, которые можно выполнять в то время,

- 25. Основы быстрой переналадки Последовательность внедрения Разделить внутренние и внешние операции переналадки Перевести внутренние операции переналадки во

- 26. С чего начать Хронометраж переналадки Видеозапись переналадки Установить самые длительные и трудоемкие операции Увидеть, какой инструмент

- 27. Чем продолжить Определить, является операция внешней или внутренней Определить, почему внешняя операция выполняется как внутренняя Выполнять

- 28. Как можно сократить время выполнения операций Установка/снятие крепежа Позиционирование инструмента Настройка инструмента Измерение пробных деталей Подготовить

- 29. Подготовить весь необходимый инструмент, чтобы его не нужно было искать во время переналадки Использовать шаблоны для

- 30. Стандартизация работы (СОК)

- 31. Стандартизация – это точное документирование самого лучшего способа выполнения операции с целью закрепления наиболее эффективных методов

- 32. Стандартизованная работа - это выполнение операций в строгом соответствии со стандартом. Это наилучший способ выполнения какой-либо

- 33. Преимущества стандартизированной работы - Представляют самый легкий и самый безопасный способ выполнения работы. - Предлагают наилучший

- 34. Этапы стандартизированной работы 1. Оценка эффективности выполнения производственных процессов, т.е. анализ и выявление оптимального уровня загруженности

- 35. Понятие «Стандартная операционная карта (СОК)» Основным элементом стандартизированной работы является Стандартная операционная карта (СОК) СОК -

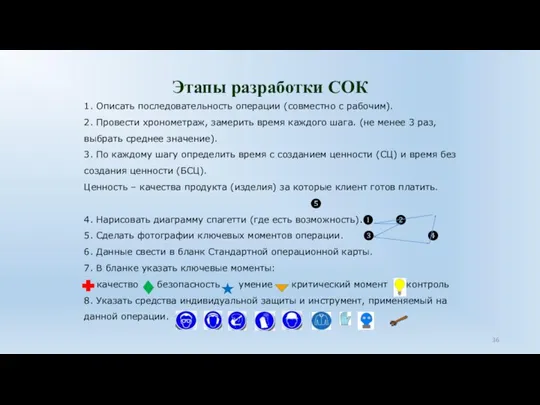

- 36. Этапы разработки СОК 1. Описать последовательность операции (совместно с рабочим). 2. Провести хронометраж, замерить время каждого

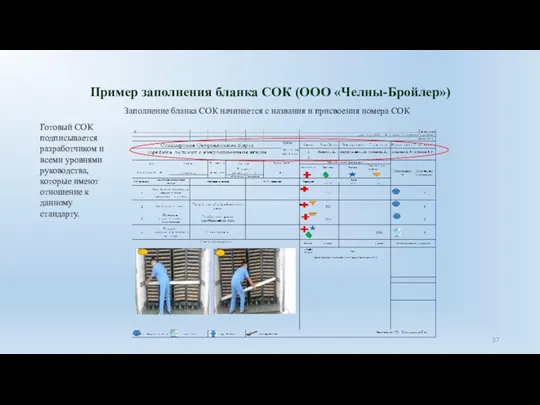

- 37. Пример заполнения бланка СОК (ООО «Челны-Бройлер») Заполнение бланка СОК начинается с названия и присвоения номера СОК

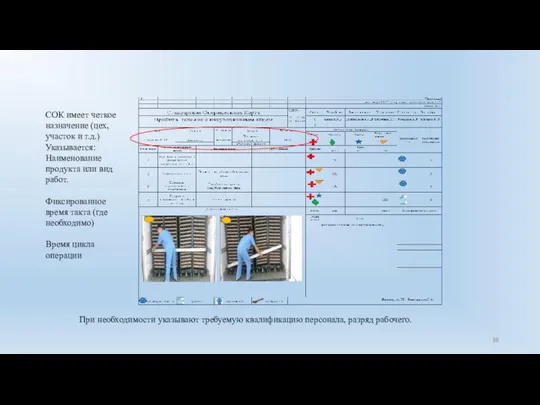

- 38. СОК имеет четкое назначение (цех, участок и т.д.) Указывается: Наименование продукта или вид работ. Фиксированное время

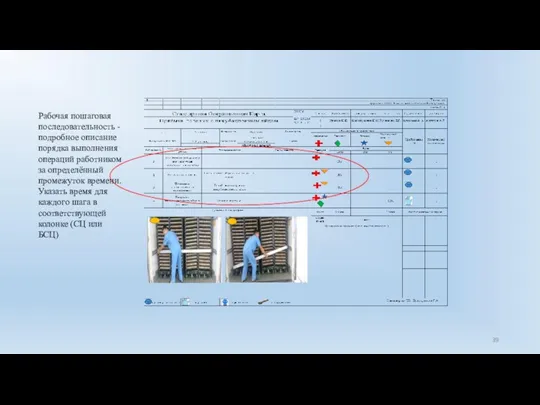

- 39. Рабочая пошаговая последовательность - подробное описание порядка выполнения операций работником за определённый промежуток времени. Указать время

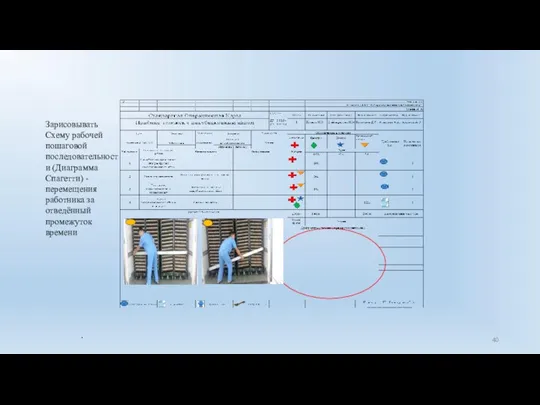

- 40. Зарисовывать Схему рабочей пошаговой последовательности (Диаграмма Спагетти) - перемещения работника за отведённый промежуток времени .

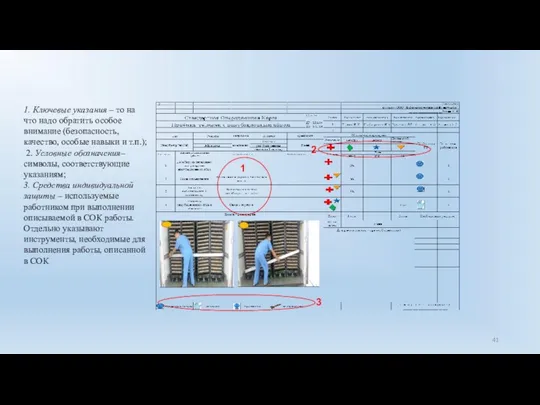

- 41. 1. Ключевые указания – то на что надо обратить особое внимание (безопасность, качество, особые навыки и

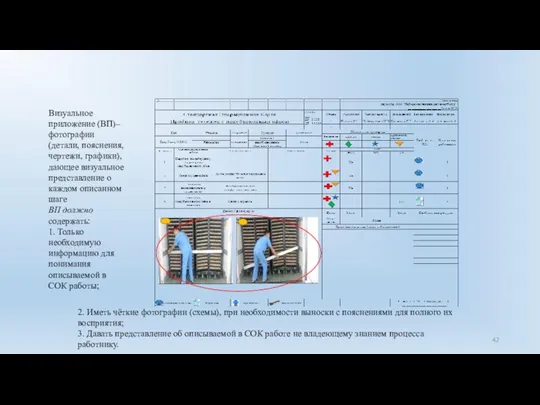

- 42. Визуальное приложение (ВП)–фотографии (детали, пояснения, чертежи, графики), дающее визуальное представление о каждом описанном шаге ВП должно

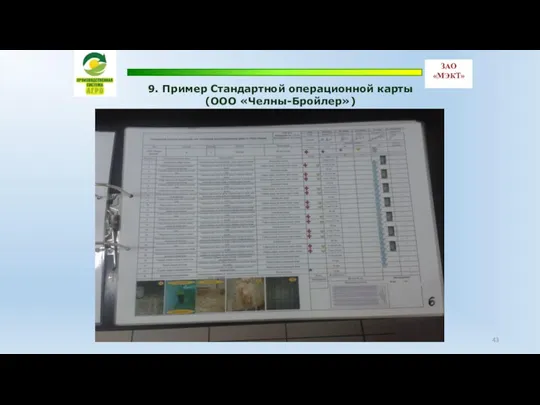

- 43. 9. Пример Стандартной операционной карты (ООО «Челны-Бройлер»)

- 44. Система кружков качества Кружок качества - это небольшая группа работников (от 6 до 12 человек), которые

- 45. Основная идея работы кружков качества: 1. Кружки качества вносят вклад в существенное улучшение и развитие работы

- 46. 10 японских принципов кружков качества: Добровольность; саморазвитие; групповая деятельность; участие всех служащих в работе кружков; применение

- 47. Самоконтроль в современном менеджменте качества рассматривается как эффективный инструмент совершенствования деятельности. Сущность самоконтроля заключается в осуществлении

- 48. Внедрение самоконтроля целесообразно и эффективно только в том случае, если на предприятии созданы следующие условия: -

- 49. Система «Пять нулей» - это продуманная в деталях программа участия всего персонала в обеспечении требуемого качества.

- 51. Скачать презентацию

Реконструкция установок каталитического крекинга на основе инновационных технологий

Реконструкция установок каталитического крекинга на основе инновационных технологий Знакомство с буквой Ъ и буквой Ь

Знакомство с буквой Ъ и буквой Ь РУССКАЯ ПРАВДА как источник древнерусского права

РУССКАЯ ПРАВДА как источник древнерусского права Первая помощь. Комплекс сердечно-легочной реанимации

Первая помощь. Комплекс сердечно-легочной реанимации Otsenka_denezhnykh_potokov

Otsenka_denezhnykh_potokov Презентация снежных фигур на конкурс Снежный городок

Презентация снежных фигур на конкурс Снежный городок Встроенная мебель

Встроенная мебель Презентация Дети - герои современной России

Презентация Дети - герои современной России Индивидуальный проект. Плазма-четвертое состояние вещества

Индивидуальный проект. Плазма-четвертое состояние вещества презентация К нам весна шагает быстрыми шагами... Диск

презентация К нам весна шагает быстрыми шагами... Диск Предмет и метод экономической истории

Предмет и метод экономической истории Культура России XVI века

Культура России XVI века Выступление на ШМО на тему: Характеристика изменений в деятельности учащихся и их родителей в условиях введения ФГОС

Выступление на ШМО на тему: Характеристика изменений в деятельности учащихся и их родителей в условиях введения ФГОС Запросы в поисковых системах. Задание B17

Запросы в поисковых системах. Задание B17 Путешествие в город Смехоград

Путешествие в город Смехоград Морфологические признаки причастия

Морфологические признаки причастия How to Introduce Yourself in English. Как рассказать о себе на англ.языке

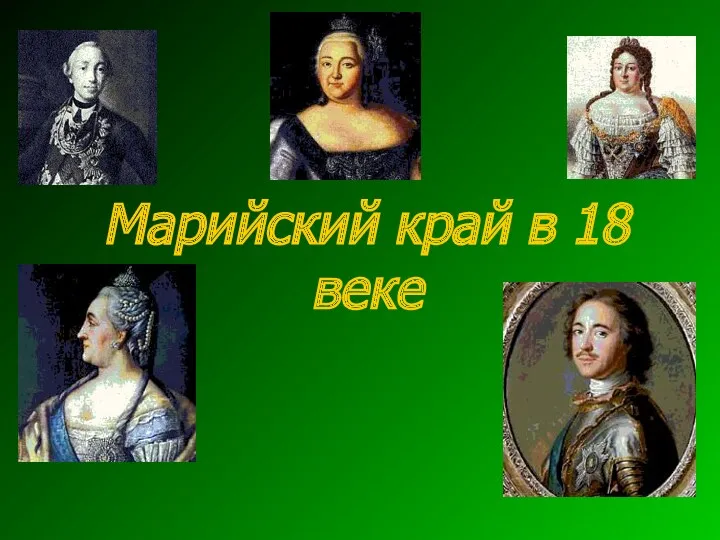

How to Introduce Yourself in English. Как рассказать о себе на англ.языке Марийский край в 18 веке

Марийский край в 18 веке Решение уравнений

Решение уравнений Информационная поддержка бизнеса

Информационная поддержка бизнеса Современные судовые средства связи

Современные судовые средства связи Guess who

Guess who Визуализация информации в текстовых документах. Обработка текстовой информации

Визуализация информации в текстовых документах. Обработка текстовой информации Занятие кружка Город мастеров

Занятие кружка Город мастеров Основные задачи, решаемые с помощью различных методов пробоподготовки

Основные задачи, решаемые с помощью различных методов пробоподготовки Проект Работа над задачей

Проект Работа над задачей Визитка 2 класса А

Визитка 2 класса А Вакцинація. Найпоширеніші міфи

Вакцинація. Найпоширеніші міфи