Слайд 2

Понятие котельной установки

Слайд 3

Системы котельной установки

Слайд 4

Технологическая схема производства пара

Слайд 5

Конструктивные схемы котлов

Слайд 6

Системы производства пара

Подогрев воды до температуры насыщения происходит в водяном экономайзере;

производство пара – в испарительных (парообразующих) поверхностях нагрева; перегрев пара в пароперегревателях.

Все эти теплообменники выполнены из труб и имеют свои конструктивные особенности.

Для непрерывного отвода тепла от продуктов сгорания и обеспечения нормального температурного режима металла поверхностей нагрева рабочее тело в них движется непрерывно.

При этом вода в водяном экономайзере и пар в пароперегревателе движутся однократно относительно поверхностей нагрева.

В испарительных трубах движение воды и пара в котлах различных типов может осуществляться многократно.

Слайд 7

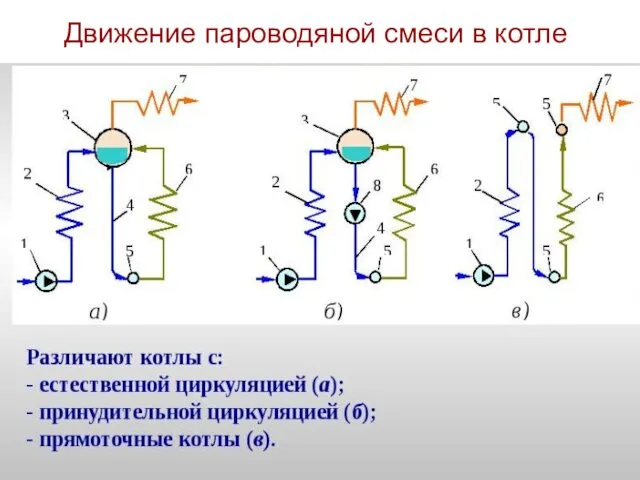

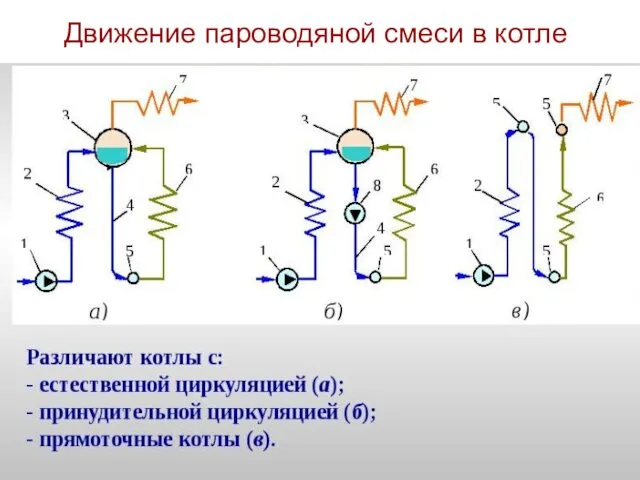

Движение пароводяной смеси в котле

Слайд 8

Котлы с естественной циркуляцией

Слайд 9

Барабанные паровые котлы с принудительной многократной циркуляцией

Такие котлы (б) становятся независимыми

от высоты контура.

Циркуляционный насос 8 встроенный в контур естественной циркуляции позволяет располагать парообразующие трубы, как с вертикальным подъемным движением, так и с опускным и горизонтальным движением пара.

В таких котлах кратность циркуляции как правило ниже; она составляет К = 3 ÷ 10.

Отличительной особенностью котлов с естественной и принудительной многократной циркуляцией является барабан, поэтому котлы называют барабанными.

Такие котлы выполняются докритическими.

Слайд 10

Прямоточные котлы

Прямоточные котлы не имеют барабана, и через испарительные трубы теплоноситель

проходит однократно (К = 1).

Такие котлы выполняются как на докритическом, так и сверхкритическом давлениях.

При сверхкритическом давлении парообразование в котлах происходит практически мгновенно, поэтому участок поверхности нагрева, в котором завершается парообразование и начинается перегрев пара, называют переходной зоной.

Для облегчения работы металла труб поверхностей нагрева современных котлов, переходная зона выносится в область умеренных температур – за пароперегреватели, где t = 650 ÷ 750 0C.

Слайд 11

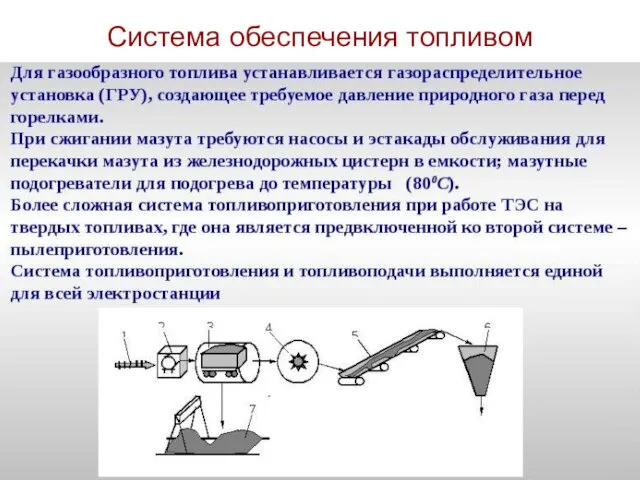

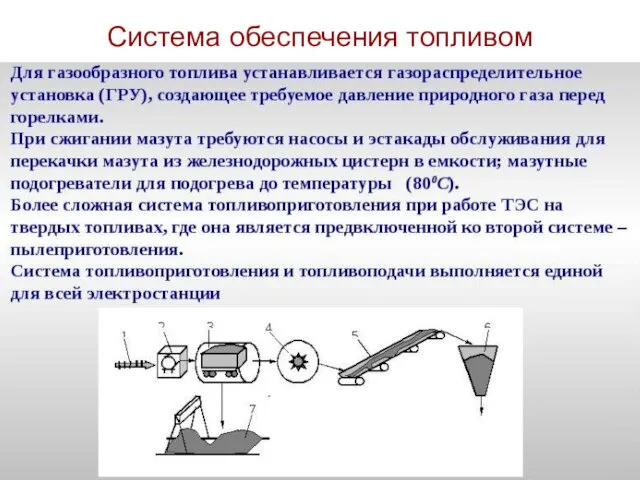

Система обеспечения топливом

Слайд 12

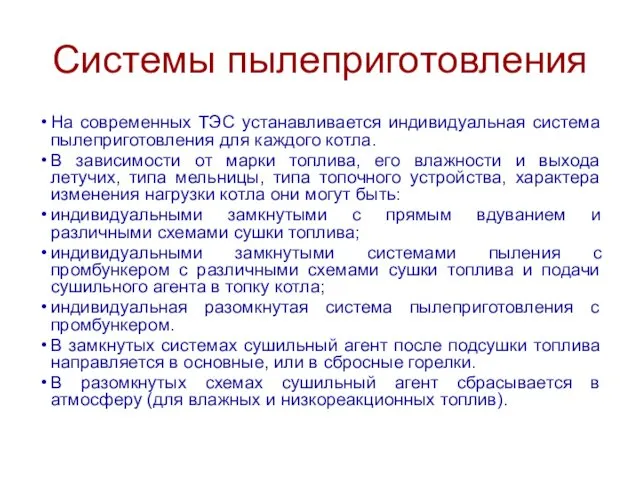

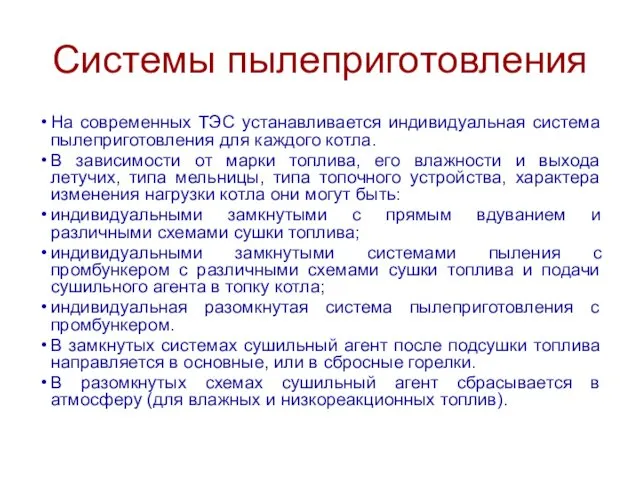

Системы пылеприготовления

На современных ТЭС устанавливается индивидуальная система пылеприготовления для каждого котла.

В зависимости от марки топлива, его влажности и выхода летучих, типа мельницы, типа топочного устройства, характера изменения нагрузки котла они могут быть:

индивидуальными замкнутыми с прямым вдуванием и различными схемами сушки топлива;

индивидуальными замкнутыми системами пыления с промбункером с различными схемами сушки топлива и подачи сушильного агента в топку котла;

индивидуальная разомкнутая система пылеприготовления с промбункером.

В замкнутых системах сушильный агент после подсушки топлива направляется в основные, или в сбросные горелки.

В разомкнутых схемах сушильный агент сбрасывается в атмосферу (для влажных и низкореакционных топлив).

Слайд 13

Системы подготовки мазута

1– цистерна с мазутом;

2 – сливное устройство;

3

– фильтр грубой очистки;

4 – приемный резервуар с подогревом;

5 – перекачивающий насос;

6 – основной резервуар;

7, 8 и 19 – линии рециркуляции;

9 - насос первой ступени;

10 – обратный затвор;

11 – паровой подогреватель мазута;

12 – фильтр тонкой очистки;

13 – насос второй ступени;

14 – запорная задвижка;

15 - регулятор расхода;

16 – расходомер;

17 – задвижка перед горелкой;

18 - форсунка

Слайд 14

Слайд 15

Схемы топочной камеры котла

Слайд 16

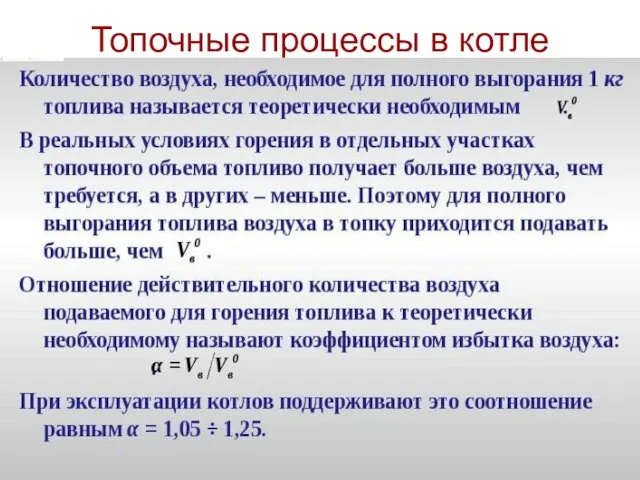

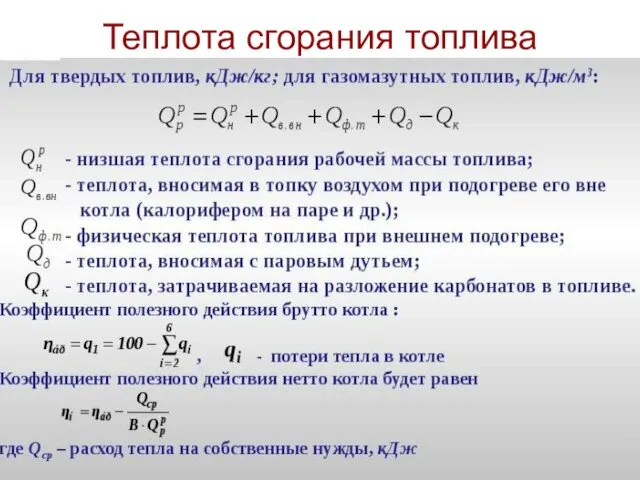

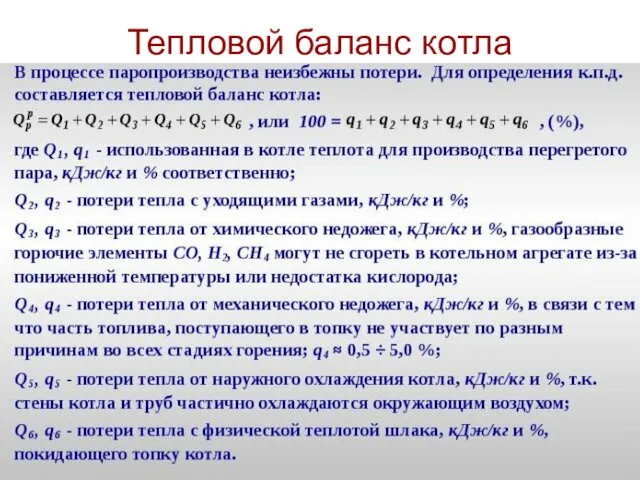

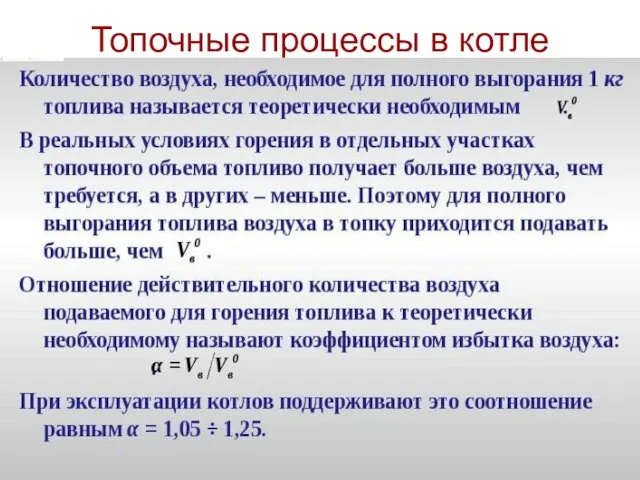

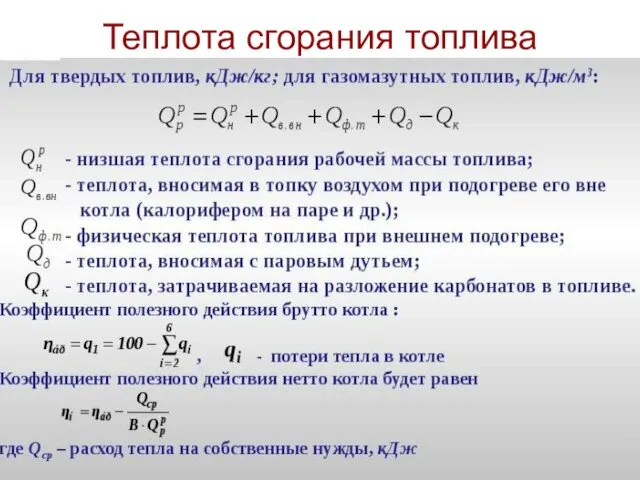

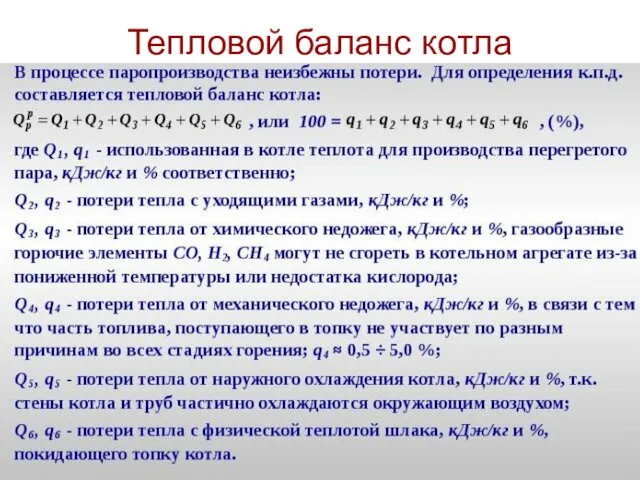

Топочные процессы в котле

Слайд 17

Слайд 18

Слайд 19

Системы тяги и дутья в котельных установках

При работе котла требуется непрерывный

подвод воздуха к горелкам и удаление продуктов сгорания. Это обеспечивается за счет:

- естественной тяги (самотяга);

- уравновешенной тяги;

- работы котла под наддувом.

Естественная тяга ( Па, мм.в.ст.) создается за счет разности статических давлений атмосферного воздуха и столба дымовых газов в вертикальной или наклонной дымовой трубе:

ΔРт = Н* (ρв – ρдг)

где Н - высота дымовой трубы, м; ρв и ρдг- плотности атмосферного воздуха и дымовых газов, кг/м3.

Самотяга всегда направлена вверх. В дымовой трубе при разности температур воздуха и дымовых газов в 1200С самотяга составляет 0,4 мм.в.ст. на 1 м. высоты дымовой трубы.

При высоте трубы, например, в 100 м = 40 мм.в.ст. Для современных котлов при больших объемах, выбрасываемых газов, такая тяга недостаточна.

Слайд 20

Уравновешенная тяга и тяга под наддувом

Слайд 21

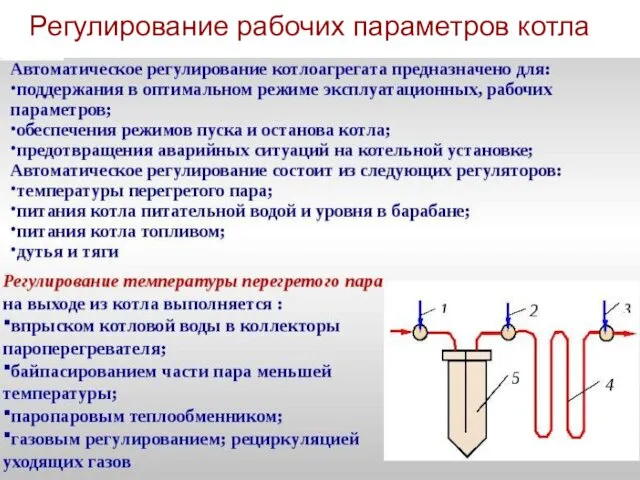

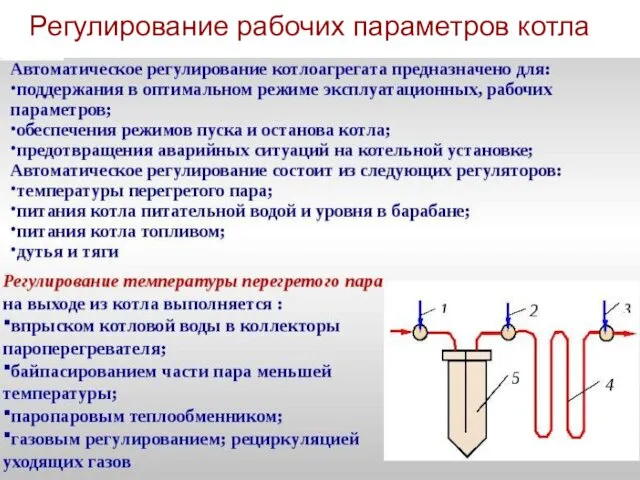

Регулирование рабочих параметров котла

Слайд 22

Регулирование температуры перегретого пара

При регулировании впрыском необходимо чтобы температура пара

была выше заданной. Тогда регулирующий орган (впрыск) снижает температуру пара до требуемой величины.

Впрыск может осуществляться в выходном коллекторе, в рассечку и до пароперегревателей.

Каждый из этих способов регулирования имеет свое запаздывание.

Самое большое запаздывание при регулировании впрыском до пароперегревателей. Оно составляет до 150 с.

Наименьшую инерционность имеет схема с впрыском после пароперегревателей – до 10 ÷ 15 с. Однако в этом случае температура пара в последнем пароперегревателе должна быть выше заданной и может при этом колебаться, что нежелательно для металла труб, из которых выполнен пароперегреватель. Наиболее рационально применять регулирование температуры пара впрыском в рассечку.

Запаздывание при таком способе регулирования составляет 50 ÷ 70 с

Слайд 23

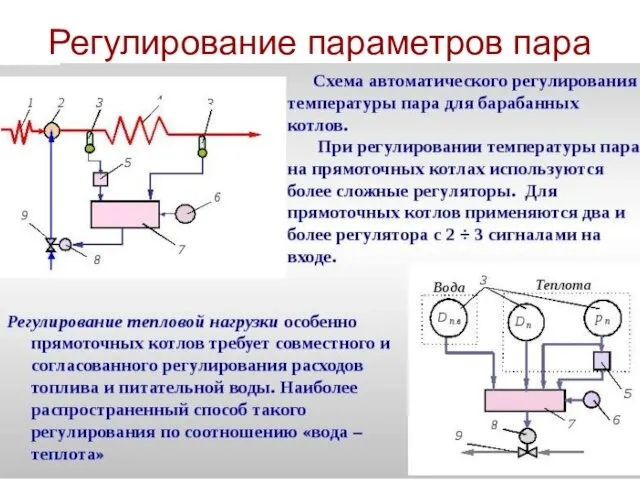

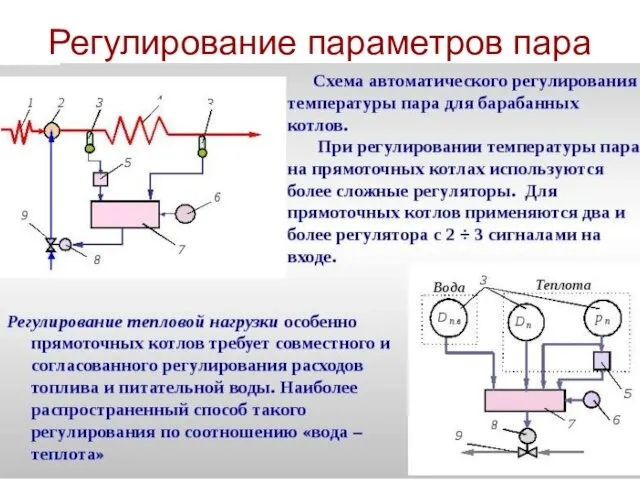

Регулирование параметров пара

Система отношений собственности в экономике. Экономические системы и модели в рамках систем

Система отношений собственности в экономике. Экономические системы и модели в рамках систем Стратегии инновационного управления

Стратегии инновационного управления Конкурсная программ Веселая грамматика

Конкурсная программ Веселая грамматика Права и обязанности студентов

Права и обязанности студентов Использование методов наукометрии, библиометрии в библиотеках

Использование методов наукометрии, библиометрии в библиотеках Принципы и приемы практического решения реконструкции. Реконструкция застройки исторического центра города

Принципы и приемы практического решения реконструкции. Реконструкция застройки исторического центра города Nasza oferta obejmuje wszystkie rodzaje ubrań

Nasza oferta obejmuje wszystkie rodzaje ubrań Плакат. Цілі і види плаката

Плакат. Цілі і види плаката Гофрированные защитные полимерные трубы

Гофрированные защитные полимерные трубы Политические и правовые учения древнего мира

Политические и правовые учения древнего мира ИНТЕГРАЦИЯ ОБРАЗОВАТЕЛЬНЫХ ОБЛАСТЕЙ ПРОГРАММЫ НА ЗАНЯТИЯХ ПО ОБУЧЕНИЮ ГРАМОТЕ ДОШКОЛЬНИКОВ С ОНР

ИНТЕГРАЦИЯ ОБРАЗОВАТЕЛЬНЫХ ОБЛАСТЕЙ ПРОГРАММЫ НА ЗАНЯТИЯХ ПО ОБУЧЕНИЮ ГРАМОТЕ ДОШКОЛЬНИКОВ С ОНР Электромонтажные работы

Электромонтажные работы Гигиеническое обеспечение занятий оздоровительной физической культурой. Врачебный контроль

Гигиеническое обеспечение занятий оздоровительной физической культурой. Врачебный контроль Консультация для родителей второклассников.

Консультация для родителей второклассников. Микроэкономика. Предмет экономической науки и основные этапы ее развития. (Лекция 1)

Микроэкономика. Предмет экономической науки и основные этапы ее развития. (Лекция 1) Урок по географии 7 класс. Южная Америка. Проверочная работа.

Урок по географии 7 класс. Южная Америка. Проверочная работа. Развивающая игра: ассоциации

Развивающая игра: ассоциации Практические вопросы применения нормативных правовых актов в сфере оборота наркотических средств и психотропных веществ

Практические вопросы применения нормативных правовых актов в сфере оборота наркотических средств и психотропных веществ Потери напора на местных гидравлических сопротивлениях

Потери напора на местных гидравлических сопротивлениях Урок вежливости

Урок вежливости Использование данных мониторинга для прогнозирования показателей разработки и оценки эффективности технологических мероприятий

Использование данных мониторинга для прогнозирования показателей разработки и оценки эффективности технологических мероприятий презентация_Долганов

презентация_Долганов Презентация к родительскому собранию Школьный старт 1 класс

Презентация к родительскому собранию Школьный старт 1 класс Образовательные ткани (меристемы)

Образовательные ткани (меристемы) Межведомственная программа развития добровольчества (волонтерства) в Чувашской Республике

Межведомственная программа развития добровольчества (волонтерства) в Чувашской Республике Участники уголовного процесса. Тема 2

Участники уголовного процесса. Тема 2 Фтизиатрия. Подкожная туберкулиновая проба Коха. GeneXpert при туберкулезе

Фтизиатрия. Подкожная туберкулиновая проба Коха. GeneXpert при туберкулезе Энергосбережение. Что такое энергия?

Энергосбережение. Что такое энергия?