Содержание

- 2. Добывающая система Под скважиной добычи нефти понимается процесс извлечения проектного количества продукции из пласта и подъем

- 3. Кустовая площадка Кустовая площадка – ограниченная территория месторождения, на которой размещены группы скважин, производственные и вспомогательные

- 4. Кустовая площадка Схема подземных коммуникаций – подземная обвязка

- 5. Кустовая площадка Схема подземных коммуникаций – наземная обвязка

- 6. Смеха ФА 01.06.2017

- 7. Автоматизированная Групповая Замерная Установка АГЗУ – предназначены для автоматического измерения дебита жидкости добывающих скважин, осуществления контроля

- 8. Автоматизированная Групповая Замерная Установка (АГЗУ) Подготовительные работы для работы в АГЗУ Вход в АГЗУ только в

- 9. АГЗУ. Внешний осмотр. Проверить исправность заземления Технологический блок и Аппаратный блок должны быть заземлены в двух

- 10. АГЗУ. Внешний осмотр Проверить наличие жидкости в ДЕ (колодец) Колодец должен быть пуст или заполнен так,

- 11. АГЗУ. Внутренний осмотр Перед входом в технологический блок необходимо проветрить помещение ( не менее 20 минут)

- 12. АГЗУ. Внутренний осмотр Проверка запорной арматуры 1. Наличие технологической схемы с нумерацией запорной арматуры 2. Проверить,

- 13. АГЗУ. Внутренний осмотр Проверить исправность и работоспособность ППК Работоспособность ППК проверяют путем кратковременного открытия клапана На

- 14. АГЗУ. Внутренний осмотр Проверить исправность РУПШ (Регулятор Уровня Поплавковый Шаровый) Убедиться в отсутствии течи сальникового уплотнителя

- 15. АГЗУ. Внутренний осмотр Проверить газовую заслонку Убедиться в отсутствии течи в сальниковом уплотнении на валу заслонки,

- 16. АГЗУ. Внутренний осмотр Проверить гидроциклон Корпус гидроциклона не должен содержать трещин, потеков, раковин. На гидроциклоне должна

- 17. АГЗУ. Внутренний осмотр Рабочее давление, МПа (кгс/см2) - Безопасное избыточное давление, при котором обеспечивается заданный режим

- 18. АГЗУ. Внутренний осмотр Проверить регулятор расхода (РР) Проверить, есть ли течи или пропуск газа сальниковых уплотнениях,

- 19. АГЗУ. Внутренний осмотр Проверить счётчик ТОР Убедиться в наличии и целостности пломбы Проверить не истек ли

- 20. АГЗУ. Внутренний осмотр Проверить гидропривод Проверить наличие и целостность заземления Проверить уровень масла в масляном бачке

- 21. АГЗУ. Внутренний осмотр Проверить исправность ПСМ Убедиться в отсутствии нефтяных масляных потеков в корпусе ПСМ, храпового

- 22. АГЗУ. Внутренний осмотр Опрессовка ПСМ Открыть щитовое помещение Выключить ГП Установить ПСМ на нерабочий отвод или

- 23. АГЗУ. Внутренний осмотр 9. Открыть выходную задвижку на газовой линии ГЦ 10. Открыть выходную задвижку на

- 24. АГЗУ. Внутренний осмотр Проверить исправность манометров Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего

- 25. Манометры Манометр – прибор для измерений давления жидкости и газов. Измерительный преобразователь давления жидксоти Или газа

- 26. Манометры Подбор манометров. Должен выбираться с такой шкалой, чтобы предел измерения находился во второй трети шкалы

- 27. Манометры К использованию допускаются манометры прошедшие поверку На манометр прошедший поверку наносят клеймо (на стекло или

- 28. Манометры Случаи при которых запрещена эксплуатация С нечитаемыми или отсутствующими оттисками клейм поверителя (с просроченными сроком

- 29. Технологический блок АГЗУ 01.06.2017 1 – ПСМ – переключатель скважин многоходовой 2 – Нижний ряд задвижек

- 30. Технологический блок АГЗУ 4 – верхний уровень задвижек 5 – байпасная линия 6 – сборный коллектор

- 31. Принципиальная схема АГЗУ

- 32. ПСМ и ГП

- 33. Ёмкость сепарационная Ёмкость сепарационная предназначена для отделения газа от жидкости с целью более точного измерения дебита

- 34. Емкость сепарационная Переточная трубка между верхней и нижней емкостью Перегородка для предотвращения попадания жидкости в ГЛ.

- 35. Емкость сепарационная На линии выхода газа из сепарационной емкости в сборный коллектор установлена газовая заслонка 1.

- 36. АГЗУ Как сосуд , работающий под давлением, емкость сепарационная оборудуется: Предохранительный клапан Манометром Вентилем сброса газа

- 37. АГЗУ

- 38. Пружинный предохранительный клапан СППК

- 39. Пружинный предохранительный клапан СППК

- 40. Турбинный объемный расходомер (ТОР)

- 42. Скачать презентацию

Автотранспорт и его влияние на экологию города

Автотранспорт и его влияние на экологию города Возникновение, вероучение и культ ислама

Возникновение, вероучение и культ ислама Презентация по ОРКСЭ

Презентация по ОРКСЭ Расчет токов КЗ в программном комплексе АРМ СРЗА ПК Бриз

Расчет токов КЗ в программном комплексе АРМ СРЗА ПК Бриз Праздничная программа День Знаний для 1 класса

Праздничная программа День Знаний для 1 класса Тарих ғасырлар куәсі атты интеллектуалды ойын-сайысы

Тарих ғасырлар куәсі атты интеллектуалды ойын-сайысы Информационные средства обучения географии

Информационные средства обучения географии Отряд блохи

Отряд блохи Электроэнергетика и её значение

Электроэнергетика и её значение Авангардная живопись начала ХХ века

Авангардная живопись начала ХХ века ОАО Раменский приборостроительный завод

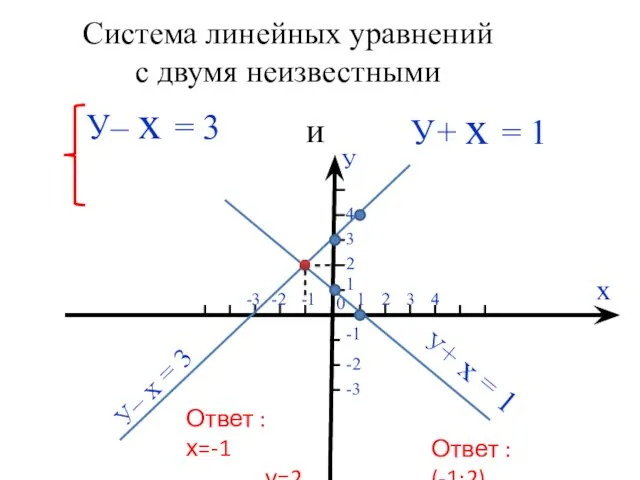

ОАО Раменский приборостроительный завод Система линейных уравнений с двумя неизвестными

Система линейных уравнений с двумя неизвестными Педагогические конфликты и пути их разрешения.

Педагогические конфликты и пути их разрешения. Надежность технических систем и техногенный риск

Надежность технических систем и техногенный риск AUTO-RENT

AUTO-RENT Проект Известная и неизвестная вода

Проект Известная и неизвестная вода Классный час Птицы нашего леса 3 класс

Классный час Птицы нашего леса 3 класс Холодный чай GREEN ranch

Холодный чай GREEN ranch земельный_закон_гракхов

земельный_закон_гракхов Презентация проекта Герои Великой Отечественной войны - ковровчане

Презентация проекта Герои Великой Отечественной войны - ковровчане Особо охраняемые природные территории и их значение в охране природы

Особо охраняемые природные территории и их значение в охране природы Элементы электрической цепи синусоидального тока

Элементы электрической цепи синусоидального тока Презентация Большая история маленькой игрушки

Презентация Большая история маленькой игрушки Практическая работа Признаки химических реакций

Практическая работа Признаки химических реакций Проектування програмного забезпечення мікропроцесорних систем х86

Проектування програмного забезпечення мікропроцесорних систем х86 Мастер –класс Игрушки из коробочек. Коробочный лягушонок

Мастер –класс Игрушки из коробочек. Коробочный лягушонок Аварийно-спасательный инструмент и оборудование

Аварийно-спасательный инструмент и оборудование Урок-викторина в 8 классе Периодическая система Менделеева

Урок-викторина в 8 классе Периодическая система Менделеева