Содержание

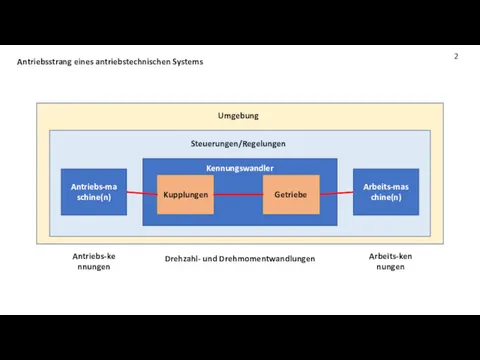

- 2. Antriebsstrang eines antriebstechnischen Systems Antriebs-maschine(n) Arbeits-maschine(n) Antriebs-kennungen Arbeits-kennungen Kennungswandler Kupplungen Getriebe Drehzahl- und Drehmomentwandlungen Steuerungen/Regelungen Umgebung

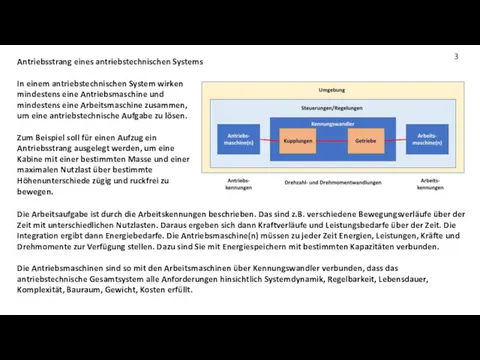

- 3. Antriebsstrang eines antriebstechnischen Systems In einem antriebstechnischen System wirken mindestens eine Antriebsmaschine und mindestens eine Arbeitsmaschine

- 4. Antriebsstrang eines antriebstechnischen Systems Dabei befindet sich das antriebstechnische System in einer Umgebung, die weitere Randbedingungen

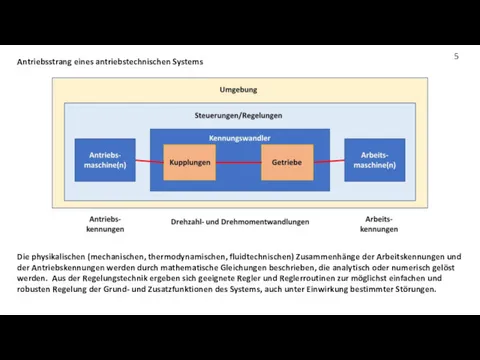

- 5. Antriebsstrang eines antriebstechnischen Systems Die physikalischen (mechanischen, thermodynamischen, fluidtechnischen) Zusammenhänge der Arbeitskennungen und der Antriebskennungen werden

- 6. Lehrveranstaltung Antriebstechnik Anfahren und Beschleunigen eines Antriebsstrangs in einen Betriebspunkt Version: 2020_04_16

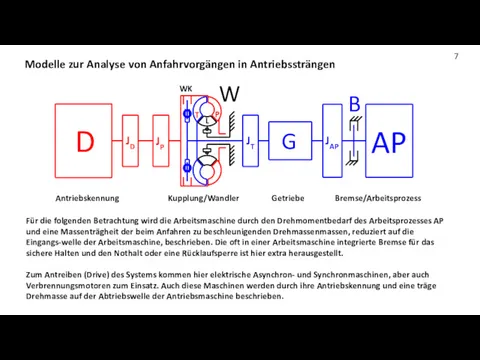

- 7. Modelle zur Analyse von Anfahrvorgängen in Antriebssträngen Für die folgenden Betrachtung wird die Arbeitsmaschine durch den

- 8. Modelle zur Analyse von Anfahrvorgängen in Antriebssträngen Die Kennungen der Antriebsmaschine und die Arbeitsmaschine sind über

- 9. Modelle zur Analyse von Anfahrvorgängen in Antriebssträngen Es gibt natürlich auch Antriebsstränge, die keine(n) geregelte(n) Kupplung(Wandler)

- 10. Arbeitsmaschine und Arbeitsprozess Beim Antrieb eines Fahrzeugs ist dieser Drehmomentbedarf über den Steigungswiderstand, den Rollwiderstand und

- 11. Zur Analyse des Anfahrvorgangs wird hier die Arbeitsmaschine durch ihren Drehmomentenbedarf für den Arbeits-prozess während des

- 12. Arbeitsmaschine und Arbeitsprozess In einigen beispielhaften Analysen werden hier zwei Arbeitsmaschinenprozesse behandelt. Ein 1. Prozess ist

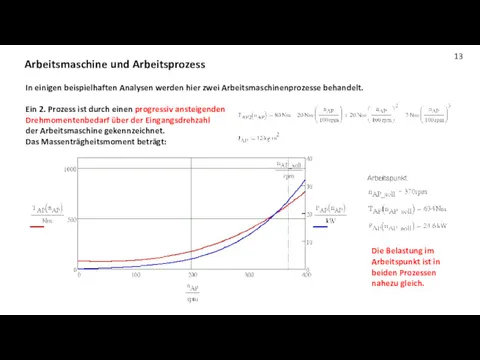

- 13. Arbeitsmaschine und Arbeitsprozess In einigen beispielhaften Analysen werden hier zwei Arbeitsmaschinenprozesse behandelt. Ein 2. Prozess ist

- 14. Antriebsmaschine: Elektromotor Bei sind u.a. der grundlegende Aufbau, die physikalischen Zusammenhänge für die Drehmomentbildung, die Steuerung

- 15. Antriebsmaschine: Elektromotor Bei sind u.a. der grundlegende Aufbau, die physikalischen Zusammenhänge für die Drehmomentbildung, die Steuerung

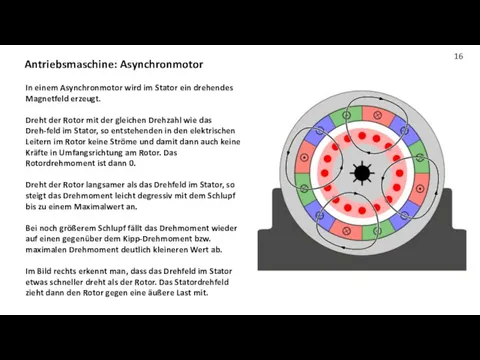

- 16. Antriebsmaschine: Asynchronmotor In einem Asynchronmotor wird im Stator ein drehendes Magnetfeld erzeugt. Dreht der Rotor mit

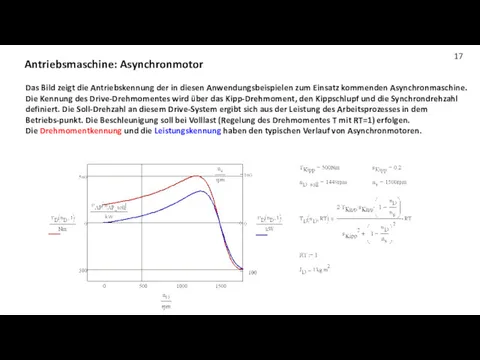

- 17. Antriebsmaschine: Asynchronmotor Das Bild zeigt die Antriebskennung der in diesen Anwendungsbeispielen zum Einsatz kommenden Asynchronmaschine. Die

- 18. Antriebsmaschine: Synchronmotor Auch in einem Synchronmotor wird im Stator ein drehendes Magnetfeld erzeugt. Der Rotor selbst

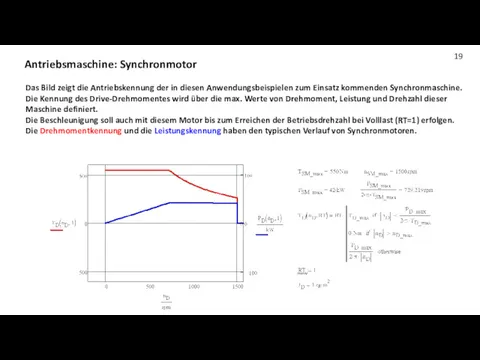

- 19. Antriebsmaschine: Synchronmotor Das Bild zeigt die Antriebskennung der in diesen Anwendungsbeispielen zum Einsatz kommenden Synchronmaschine. Die

- 20. Antriebsmaschine: Synchronmotor Das Bild zeigt die Antriebskennung der in diesen Anwendungsbeispielen zum Einsatz kommenden Synchronmaschine. Die

- 21. Antriebsmaschine: Verbrennungsmotor Ein Verbrennungsmotor in der Bauart eines Hubkolbenmotors wandelt die in einem chemischen Kraftstoff-Luftgemisch enthaltene

- 22. Antriebsmaschine: Verbrennungsmotor Das Kennfeld eines Verbrennungsmotor mit Aufladung für eine gute Befüllung mit Frischgas bei geringen

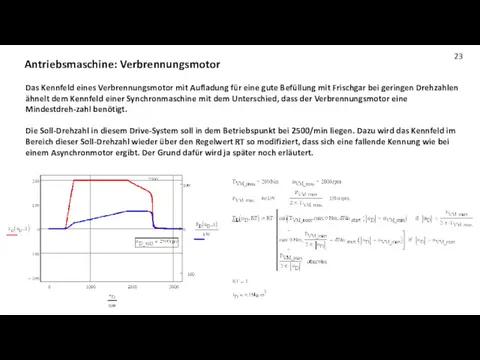

- 23. Antriebsmaschine: Verbrennungsmotor Das Kennfeld eines Verbrennungsmotor mit Aufladung für eine gute Befüllung mit Frischgar bei geringen

- 24. Kopplung von Drive-Kennkennung und Arbeits-Kennung nur über ein Getriebe mit konstanter Übersetzung Aus der Betriebsdrehzahl der

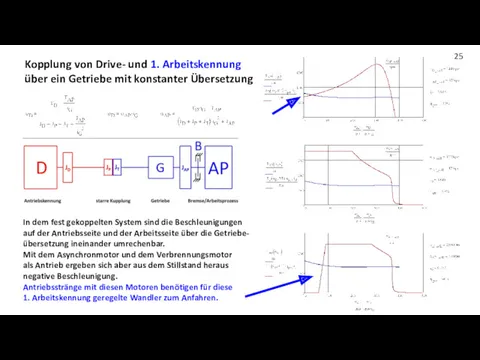

- 25. Kopplung von Drive- und 1. Arbeitskennung über ein Getriebe mit konstanter Übersetzung In dem fest gekoppelten

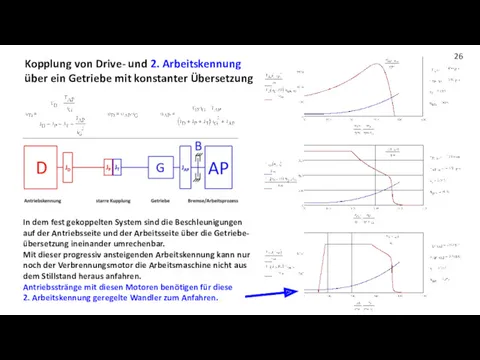

- 26. Kopplung von Drive- und 2. Arbeitskennung über ein Getriebe mit konstanter Übersetzung In dem fest gekoppelten

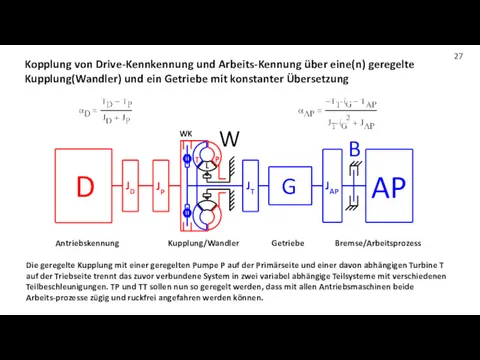

- 27. Kopplung von Drive-Kennkennung und Arbeits-Kennung über eine(n) geregelte Kupplung(Wandler) und ein Getriebe mit konstanter Übersetzung Die

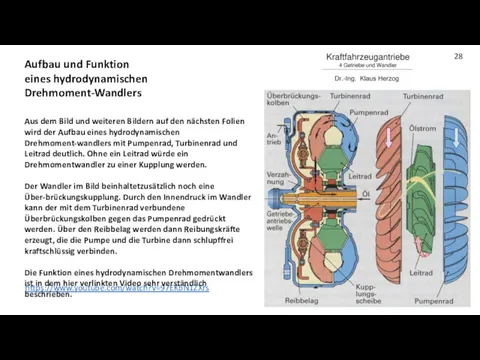

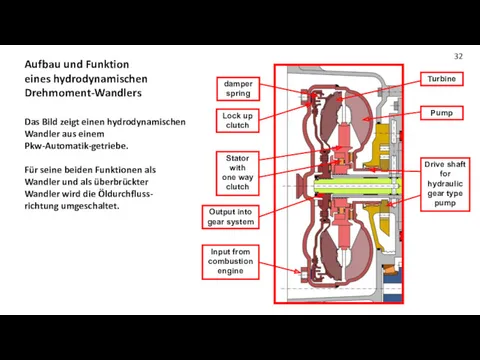

- 28. Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers https://www.youtube.com/watch?v=97EKbN1ZXrs Aus dem Bild und weiteren Bildern auf den nächsten

- 29. Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers Dieses Bild zeigt einen hydrodynamischen Wandler mit einer Pumpe 1

- 30. Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers Veranschaulichung der dreidimensionalen Ölströmung durch Pumpe, Turbine, Leitrad zurück zur

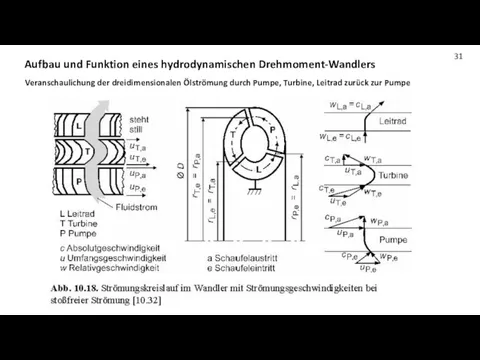

- 31. Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers Veranschaulichung der dreidimensionalen Ölströmung durch Pumpe, Turbine, Leitrad zurück zur

- 32. Pump Turbine Lock up clutch Stator with one way clutch Drive shaft for hydraulic gear type

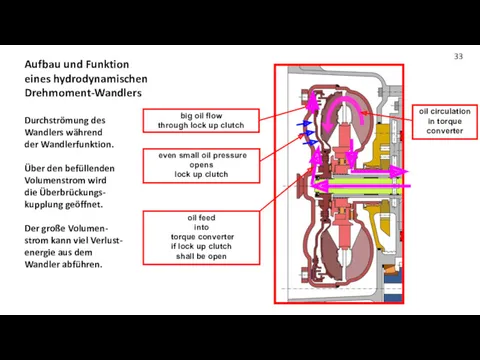

- 33. big oil flow through lock up clutch oil feed into torque converter if lock up clutch

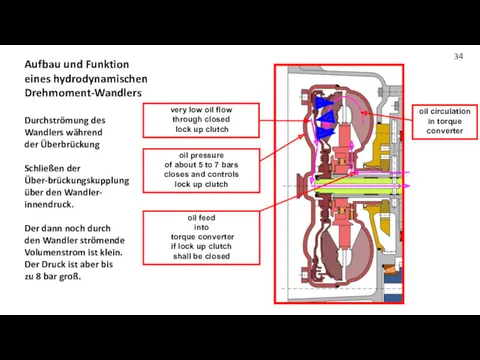

- 34. oil feed into torque converter if lock up clutch shall be closed oil pressure of about

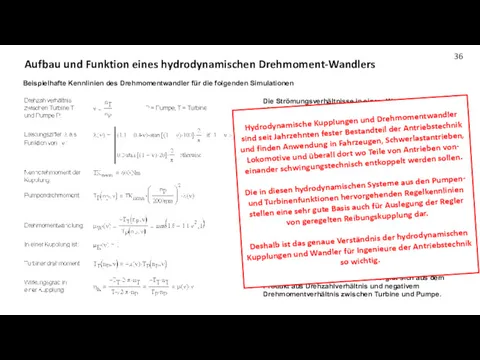

- 35. Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers Die Strömungsverhältnisse in einem Wandler verändern sich stark mit dem

- 36. Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers Die Strömungsverhältnisse in einem Wandler verändern sich stark mit dem

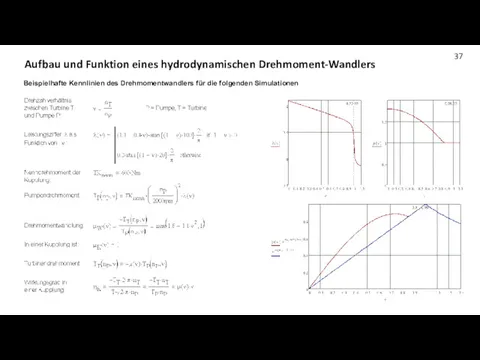

- 37. Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers Beispielhafte Kennlinien des Drehmomentwandlers für die folgenden Simulationen

- 38. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Die Drehmomente in dem

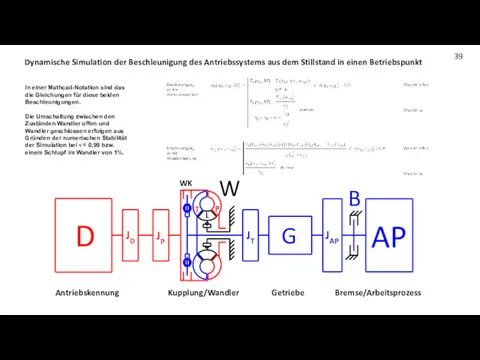

- 39. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt In einer Mathcad-Notation sind

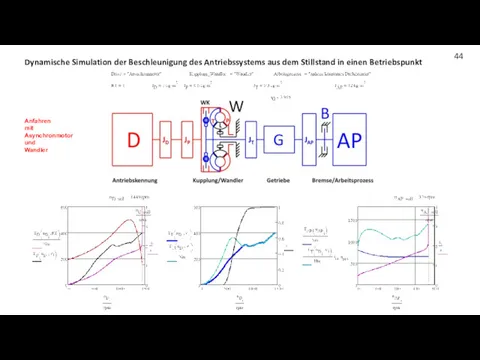

- 40. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Anfahren mit Asynchronmotor und

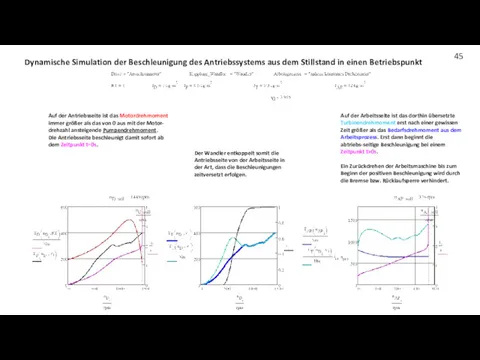

- 41. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Auf der Antriebsseite ist

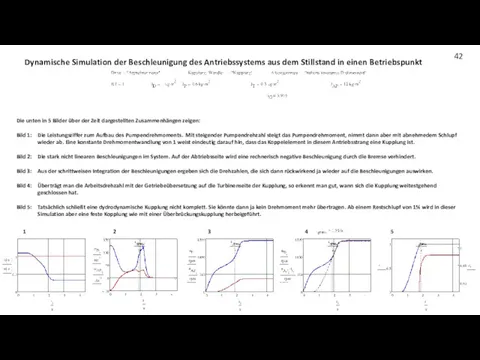

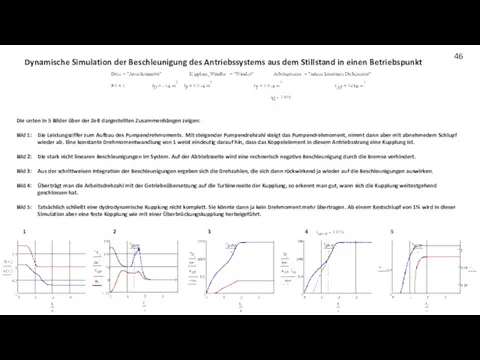

- 42. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Die unten in 5

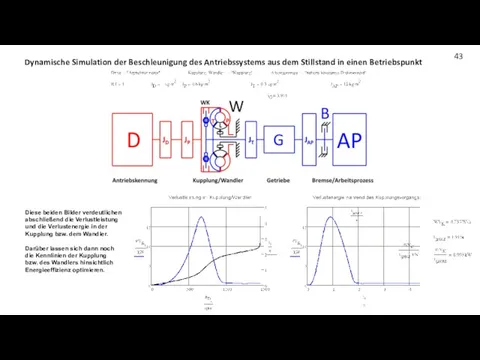

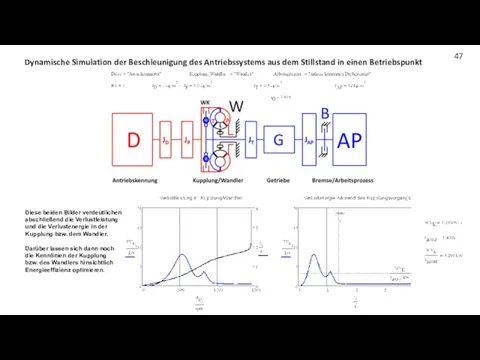

- 43. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Diese beiden Bilder verdeutlichen

- 44. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Anfahren mit Asynchronmotor und

- 45. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Auf der Antriebsseite ist

- 46. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Die unten in 5

- 47. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Diese beiden Bilder verdeutlichen

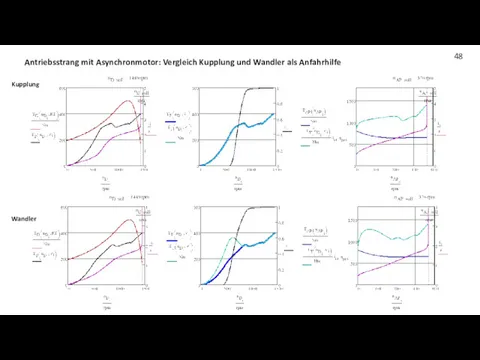

- 48. Antriebsstrang mit Asynchronmotor: Vergleich Kupplung und Wandler als Anfahrhilfe Kupplung Wandler

- 49. 1 2 3 4 5 Antriebsstrang mit Asynchronmotor: Vergleich Kupplung und Wandler als Anfahrhilfe Kupplung Wandler

- 50. Antriebsstrang mit Asynchronmotor: Vergleich Kupplung und Wandler als Anfahrhilfe Beim Anfahren mit einem Drehmomentwandler beschleunigen bei

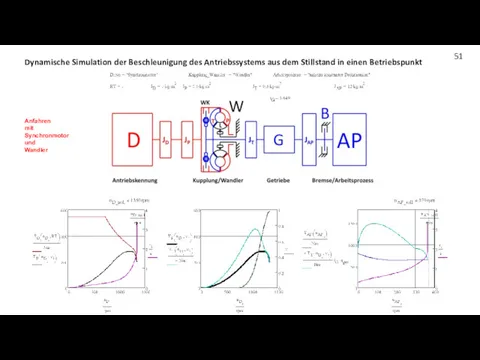

- 51. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Anfahren mit Synchronmotor und

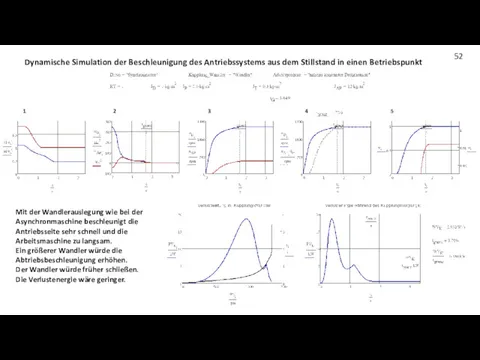

- 52. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt 1 2 3 4

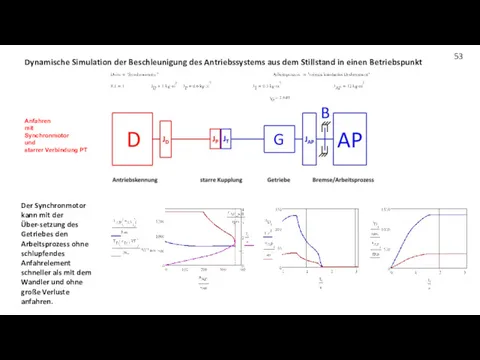

- 53. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Anfahren mit Synchronmotor und

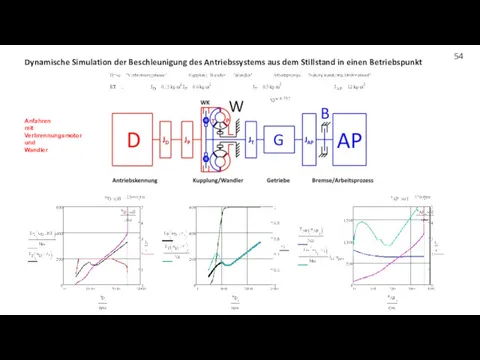

- 54. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Anfahren mit Verbrennungsmotor und

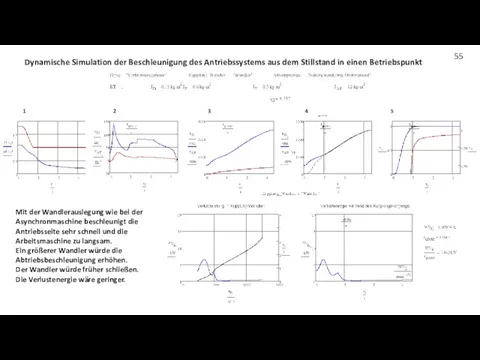

- 55. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt 1 2 3 4

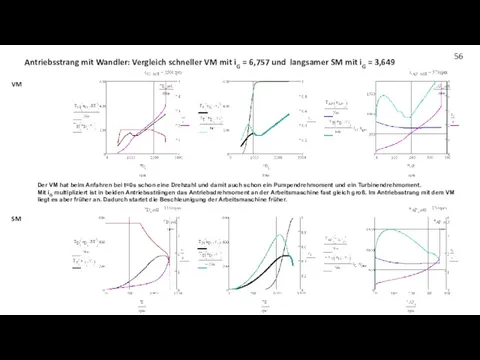

- 56. Antriebsstrang mit Wandler: Vergleich schneller VM mit iG = 6,757 und langsamer SM mit iG =

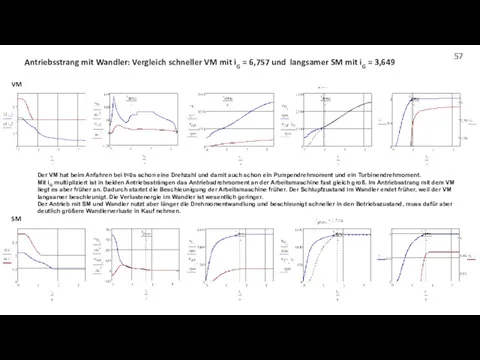

- 57. Antriebsstrang mit Wandler: Vergleich schneller VM mit iG = 6,757 und langsamer SM mit iG =

- 58. Antriebsstrang mit Wandler: Vergleich schneller VM mit iG = 6,757 und langsamer SM mit iG =

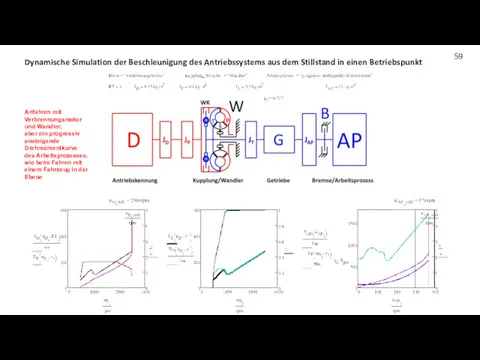

- 59. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Anfahren mit Verbrennungsmotor und

- 60. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt 1 2 3 4

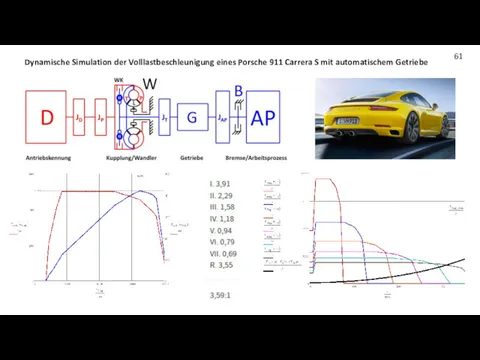

- 61. Dynamische Simulation der Volllastbeschleunigung eines Porsche 911 Carrera S mit automatischem Getriebe

- 62. Dynamische Simulation der Volllastbeschleunigung eines Porsche 911 Carrera S mit automatischem Getriebe Kennung des Verbrennungsmotors Baujahr

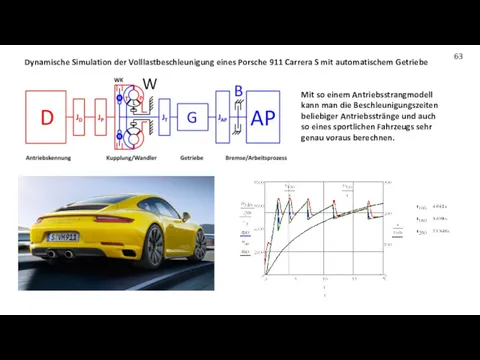

- 63. Dynamische Simulation der Volllastbeschleunigung eines Porsche 911 Carrera S mit automatischem Getriebe Mit so einem Antriebsstrangmodell

- 64. Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt Die Drehmomente in dem

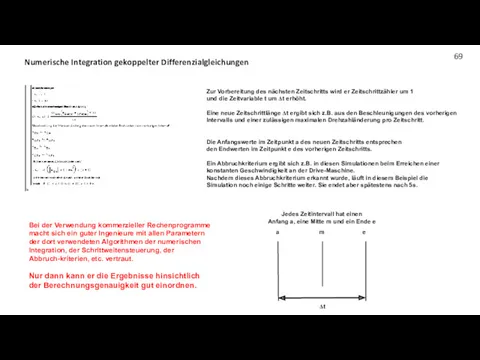

- 65. Numerische Integration gekoppelter Differenzialgleichungen Alle oben dargestellten Simulationen wurden mit dem folgenden Algorithmus einer numerischen Integration

- 66. Numerische Integration gekoppelter Differenzialgleichungen Die Simulation startet bei t=0s. Die erste Schrittweite für den erste Zeitschritt

- 67. Numerische Integration gekoppelter Differenzialgleichungen Mit den Beschleunigungen im Zeitpunkt a werden die Drehzahlen im Zeitpunkt m

- 68. Numerische Integration gekoppelter Differenzialgleichungen Nun lässt sich eine mittlere Beschleunigung im Zeitfenster a bis e nach

- 69. Numerische Integration gekoppelter Differenzialgleichungen Zur Vorbereitung des nächsten Zeitschritts wird er Zeitschrittzähler um 1 und die

- 71. Скачать презентацию

Среднее арифметическое. Среднее значение величины

Среднее арифметическое. Среднее значение величины Теория управления

Теория управления Задание №9 ОГЭ. Обобщенный план варианта КИМ 2016 года для ГИА выпускников IХ классов по информатике и ИКТ

Задание №9 ОГЭ. Обобщенный план варианта КИМ 2016 года для ГИА выпускников IХ классов по информатике и ИКТ Пасха

Пасха Способы поверхностного упрочнения прокатных валков

Способы поверхностного упрочнения прокатных валков Номенклатура органических соединений

Номенклатура органических соединений Розробка інтегрованої автоматизованої системи управління виготовленням спирту з використанням хмарного середовища

Розробка інтегрованої автоматизованої системи управління виготовленням спирту з використанням хмарного середовища Проект Музей мяча. История, разновидности мяча, игры с мячом

Проект Музей мяча. История, разновидности мяча, игры с мячом Адаптивная физическая культура. Общие положения

Адаптивная физическая культура. Общие положения Чрезвычайные ситуации природного характера

Чрезвычайные ситуации природного характера Как запустить мейлинг с нулевым бюджетом

Как запустить мейлинг с нулевым бюджетом Открытое акционерное общество Холдинговая компания Якутуголь

Открытое акционерное общество Холдинговая компания Якутуголь Елді мекендердің су желісін төсеу

Елді мекендердің су желісін төсеу Презентация Музей истории села МОУ Лобанихинская СОШ

Презентация Музей истории села МОУ Лобанихинская СОШ Неопределенная форма глагола - инфинитив

Неопределенная форма глагола - инфинитив презентация педагогического проекта Учимся жить вместе

презентация педагогического проекта Учимся жить вместе Цифровой образовательный ресурс Социальное развитие детей дошкольного возраста (тест для педагогов дошкольных образовательных учреждений)

Цифровой образовательный ресурс Социальное развитие детей дошкольного возраста (тест для педагогов дошкольных образовательных учреждений) Сигнатурное комбо устройство MiVue™ i85

Сигнатурное комбо устройство MiVue™ i85 Судебная система в Российской Федерации

Судебная система в Российской Федерации Типы рыночных структур

Типы рыночных структур Ввод и редактирование текста

Ввод и редактирование текста Развитие познавательной активности у обучающихся средствами ИКТ в рамках ФГОС (на примере уроков географии)

Развитие познавательной активности у обучающихся средствами ИКТ в рамках ФГОС (на примере уроков географии) Цветы в нашей жизни. Диск

Цветы в нашей жизни. Диск Творческий проект Бисероплетение

Творческий проект Бисероплетение Добровольное медицинское страхование сотрудников ООО РДВ-СОФТ

Добровольное медицинское страхование сотрудников ООО РДВ-СОФТ Физминутка на движение Веселая зарядка

Физминутка на движение Веселая зарядка дифференциация гласных а я

дифференциация гласных а я Классный час .Тема 23 февраля - день защитника Отечества 1Б класс с творческими работами

Классный час .Тема 23 февраля - день защитника Отечества 1Б класс с творческими работами