Содержание

- 3. Направление пленки Продольное направление Поперечное направление MD (Machine direction) TD (Transverse direction)

- 4. Единицы измерения: мкм (микрон) Метод измерения: ГОСТ 17035 Прибор для измерения: Толщиномер индикаторный Interapid Толщина пленки

- 5. Удельный вес - Масса 1 м2 испытуемой пленки Данный параметр напрямую зависит от плотности материала. Отклонение

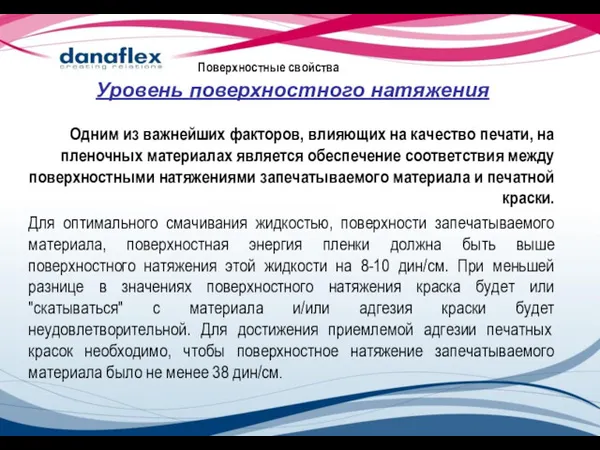

- 6. Уровень поверхностного натяжения Поверхностные свойства Одним из важнейших факторов, влияющих на качество печати, на пленочных материалах

- 7. Прибор для измерения: маркер с чернилами с заданным значением, Дин/см Тестовые маркеры - самый популярный способ

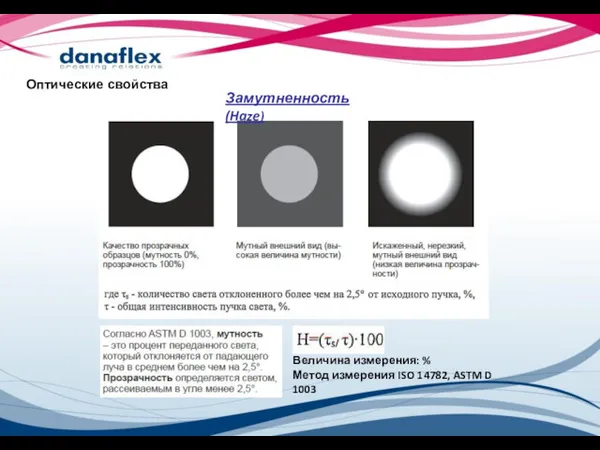

- 8. Замутненность (Haze) Величина измерения: % Метод измерения ISO 14782, ASTM D 1003 Оптические свойства

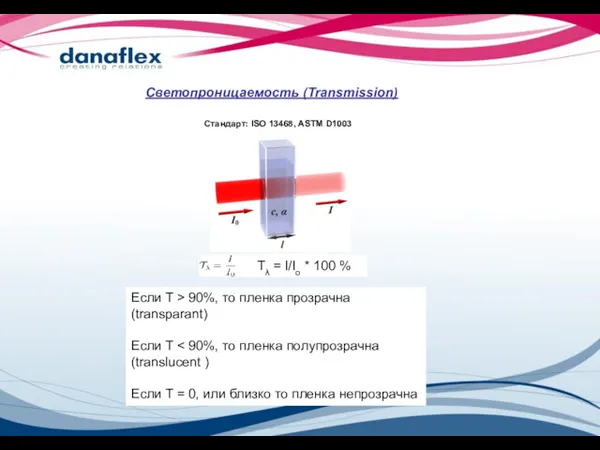

- 9. Светопроницаемость (Transmission) Если T > 90%, то пленка прозрачна (transparant) Если T Если T = 0,

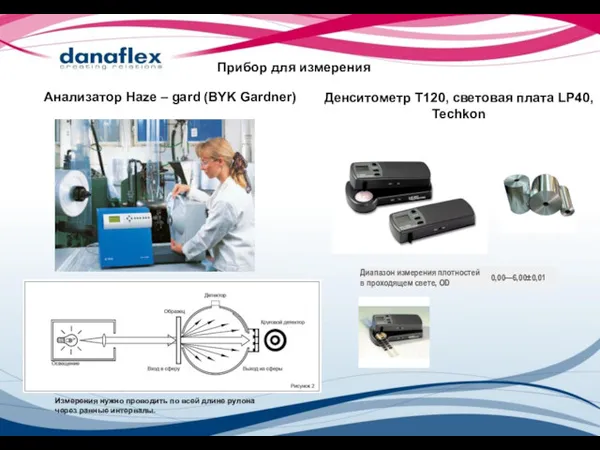

- 10. Анализатор Haze – gard (BYK Gardner) Денситометр Т120, световая плата LP40, Techkon Прибор для измерения Измерения

- 11. Физико - механические свойства Метод тестирования: DIN ISO 527 ASTM D882 Скорость тестирования: 500 мм/мин (по

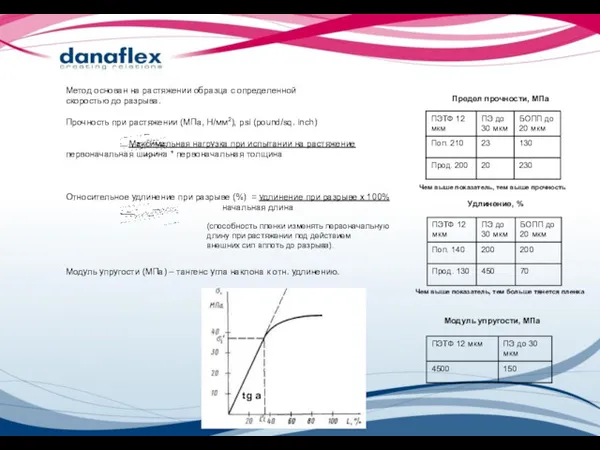

- 12. Метод основан на растяжении образца с определенной скоростью до разрыва. Прочность при растяжении (МПа, Н/мм2), psi

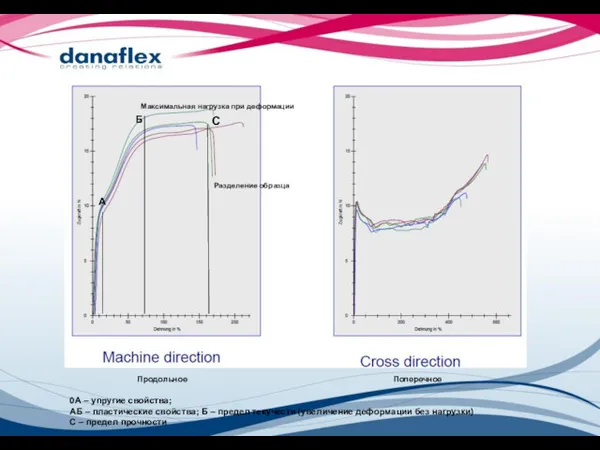

- 13. Разделение образца Максимальная нагрузка при деформации Продольное Поперечное А Б 0А – упругие свойства; АБ –

- 14. Формирование сварного шва при заданном времени контакта, давлении прижима и температуре Термосварочная испытательная машина HSG-C Машина

- 15. Подготовка образца для испытаний Вырубка образцов шириной 15 мм Формирование сварного шва (T,P,t) Испытание на прочность

- 16. Коэффициент трения (COF)

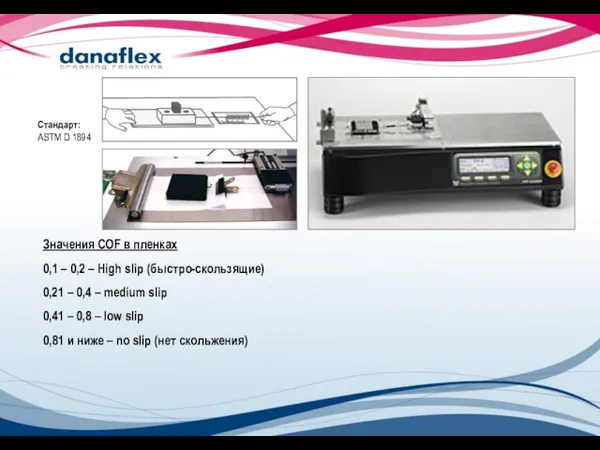

- 17. Стандарт: ASTM D 1894 Значения COF в пленках 0,1 – 0,2 – High slip (быстро-скользящие) 0,21

- 18. Факторы влияющие на показатель Ктр в пленках: 1) Сторона пленки (акт. или не акт.) Активация: коронация,

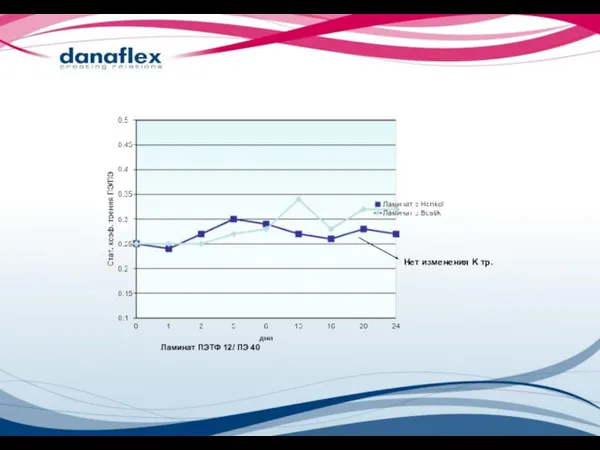

- 19. Ламинат ПЭТФ 12/ ПЭ 40 Нет изменения K тр.

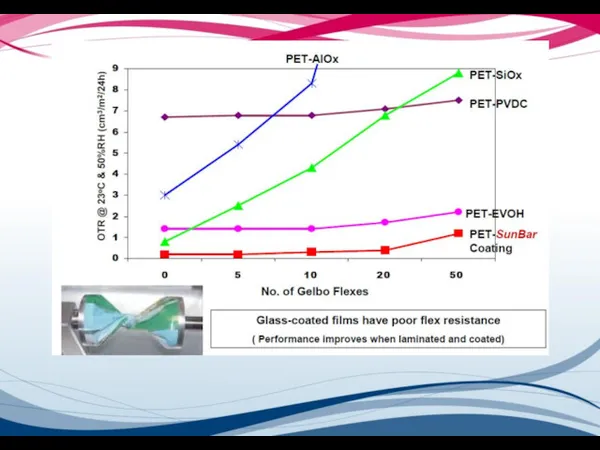

- 20. Гелбо-флекс тест

- 22. Устойчивость на прокол Стандарт: ASTM F 1306 – статический ASTM D 1709 (dart drop) – динамический

- 23. Выбор метода

- 24. Барьерные свойства пленок. Определения кислородопроницаемости (OTR) Прибор MOCON N2

- 25. Специальная камера моделирует условия среды. Очень точно контролирует T и влажность внутри.

- 26. Определения паропроницаемости (WVTR) Прибор измеряет водопаропроницаемость барьерных материалов. Во время испытания плоской плёнки, образец материала помещается

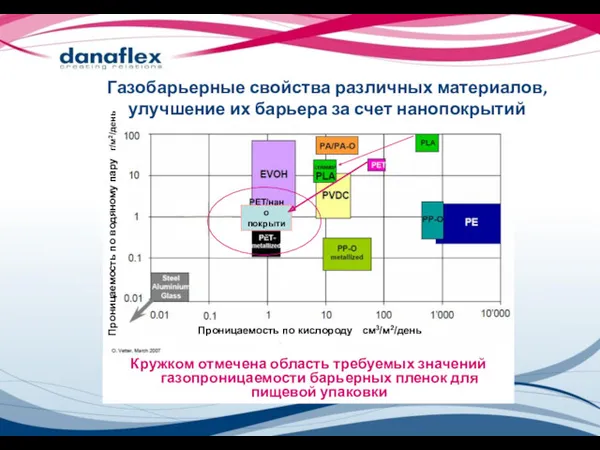

- 27. Кружком отмечена область требуемых значений газопроницаемости барьерных пленок для пищевой упаковки Газобарьерные свойства различных материалов, улучшение

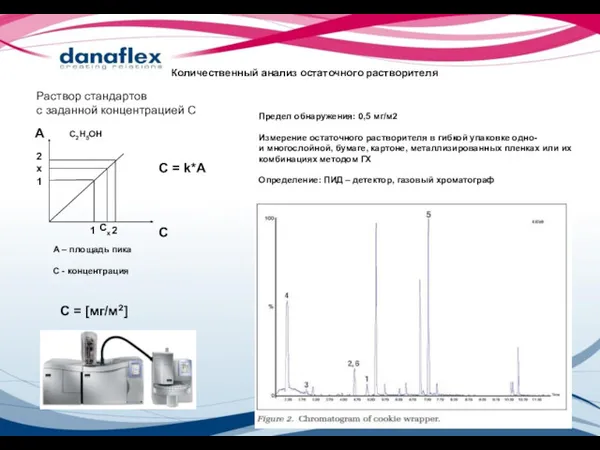

- 28. Хроматография: определение остаточного растворителя, мг/м2

- 29. Раствор стандартов с заданной концентрацией С A C С = k*A А – площадь пика С

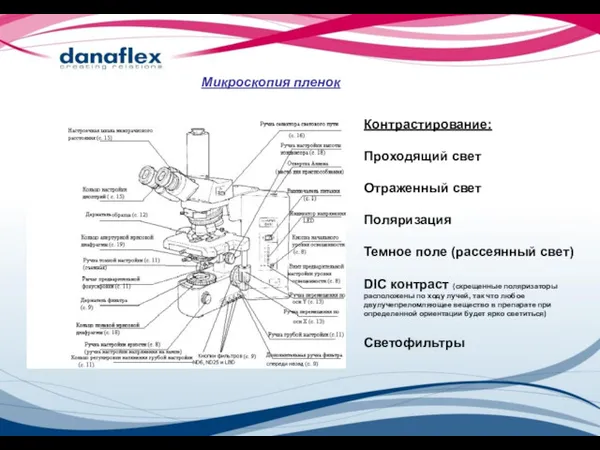

- 30. Контрастирование: Проходящий свет Отраженный свет Поляризация Темное поле (рассеянный свет) DIC контраст (скрещенные поляризаторы расположены по

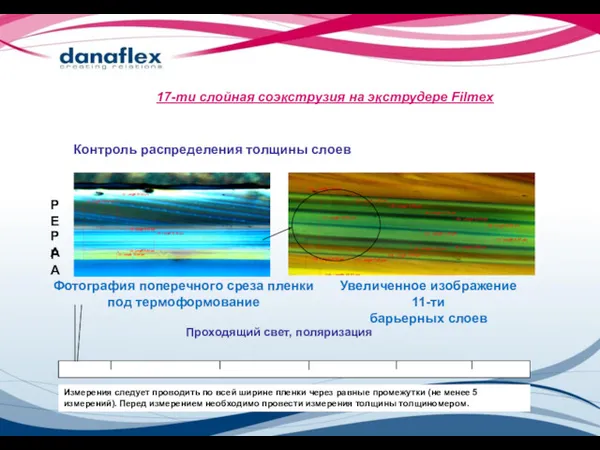

- 31. Увеличенное изображение 11-ти барьерных слоев PE PA PA Фотография поперечного среза пленки под термоформование 17-ти слойная

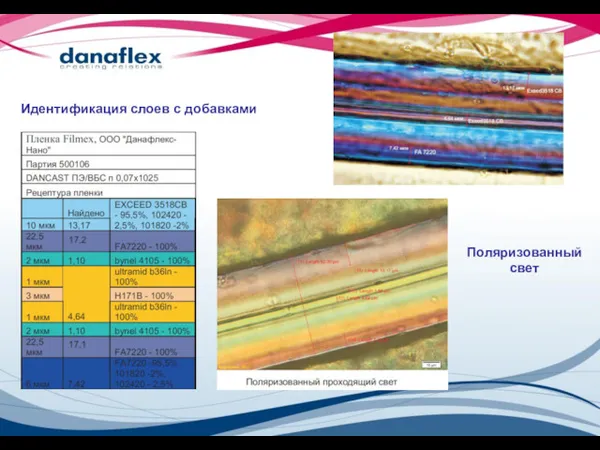

- 32. Идентификация слоев с добавками Поляризованный свет

- 33. Гелик в твист-пленке Danplex PET/краска/клей/PE Контроль продукции Проблема геликов Контроль толщины нанесения слоев краски и клея

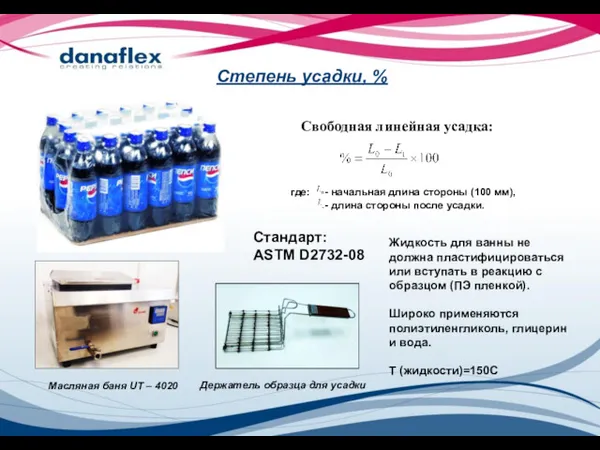

- 34. Степень усадки, % Масляная баня UT – 4020 Держатель образца для усадки Свободная линейная усадка: где:

- 35. Испытание автоклавированием (стерилизации паром) Ламинатов под стерилизацию для медицинских изделий Режим проведения испытаний: T=132 C Продолжительность

- 37. Скачать презентацию

Реконструкция цеха ковкого чугуна Минского завода отопительного оборудования и разработка технологии литья типовой отливки

Реконструкция цеха ковкого чугуна Минского завода отопительного оборудования и разработка технологии литья типовой отливки Презентация к всемирному дню книги

Презентация к всемирному дню книги Проект системы электроснабжения завода электронной аппаратуры

Проект системы электроснабжения завода электронной аппаратуры Память бережно храним: посвящено 35-летию со дня гибели Героя Советского Союза Н.Я. Анфиногенова

Память бережно храним: посвящено 35-летию со дня гибели Героя Советского Союза Н.Я. Анфиногенова Easter egg hunt

Easter egg hunt Отказы несущих и ограждающих конструкций

Отказы несущих и ограждающих конструкций Праздник Пасха.

Праздник Пасха. пасхальный кулич

пасхальный кулич Оттегі және сутегінің табиғатта таралуы, алынуы,физикалық және химиялық қасиеттері бойынша қайталау

Оттегі және сутегінің табиғатта таралуы, алынуы,физикалық және химиялық қасиеттері бойынша қайталау Электронные образовательные ресурсы

Электронные образовательные ресурсы Русская изба. Горница

Русская изба. Горница Нейрографика, как приём арт-терапии

Нейрографика, как приём арт-терапии Презентация урока проекта Наша школа

Презентация урока проекта Наша школа Сепсис. Септический синдром

Сепсис. Септический синдром Человек в большом городе. Что нужно знать пешеходу и что он обязан знать

Человек в большом городе. Что нужно знать пешеходу и что он обязан знать Организационно-правовые основы деятельности службы по надзору в сфере защиты прав потребителей и благополучия человека

Организационно-правовые основы деятельности службы по надзору в сфере защиты прав потребителей и благополучия человека My dream job

My dream job European Prosper Summit. Preparing for Success with Rebecca Hintze

European Prosper Summit. Preparing for Success with Rebecca Hintze Небулайзерная терапия. современные технологии

Небулайзерная терапия. современные технологии Заветы Соодой-ламы

Заветы Соодой-ламы Биохимияға кіріспе. Белоктардың қызметтері. Белоктардың жіктелуі. Күрделі белоктар: хромопротеиндер, гликопротеиндер

Биохимияға кіріспе. Белоктардың қызметтері. Белоктардың жіктелуі. Күрделі белоктар: хромопротеиндер, гликопротеиндер Игра Экологическая тропа

Игра Экологическая тропа Растения лесов и парков Санкт-Петербурга и Ленинградской Области

Растения лесов и парков Санкт-Петербурга и Ленинградской Области Терроризм армянских националистов

Терроризм армянских националистов Prezentatsia_Berestneva (3)

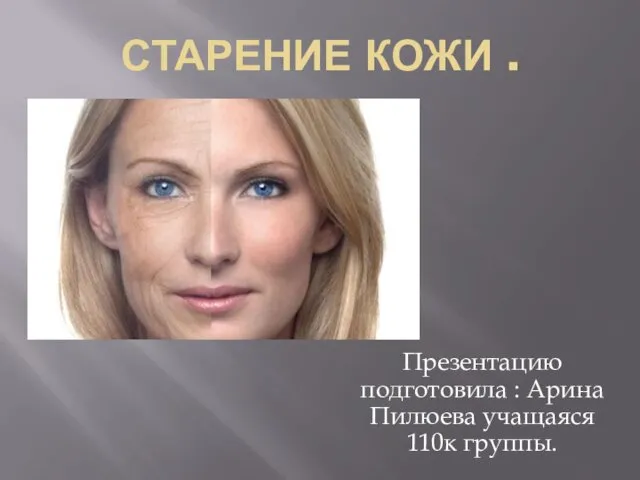

Prezentatsia_Berestneva (3) Старение кожи

Старение кожи Комплекс упражнений, вырабатываемый правильный артикуляционный уклад звуков р-рь

Комплекс упражнений, вырабатываемый правильный артикуляционный уклад звуков р-рь Энергия солнца

Энергия солнца