Лекция 4

Методы нанесения лакокрасочных материалов

нанесением ЛКМ, их сушкой и промежуточной

обработкой. Выбор технологического процесса зависит от типа ЛКМ, условий эксплуатации ЛКП, природы подложки, формы и габаритных размеров окрашиваемого объекта.

Качество подготовки окрашиваемой поверхности определяет адгезионную прочность ЛКП к подложке и его долговечность.

Подготовка металлической поверхности заключается в ее очистке ручным или механизированным инструментом, пескоструйной либо дробеструйной обработкой, а также химическими способами. Последние включают в себя:

1) обезжиривание поверхности;

2) травление - удаление окалины, ржавчины и других продуктов коррозии с поверхности (обычно после ее обезжиривания);

3) нанесение конверсионных слоев (изменение природы поверхности): фосфатирование или оксидирование;

4) получение металлических подслоев - цинкование или кадмирование.

Технологический процесс получения системы ЛКП включает в себя до нескольких десятков операций, связанных с подготовкой поверхности,

Серебряный век русской поэзии (1900-1917)

Серебряный век русской поэзии (1900-1917) Самая чудесная девушка на свете

Самая чудесная девушка на свете Организация управленческого труда. Корпоративная культура организации

Организация управленческого труда. Корпоративная культура организации Презентация к логопедическому занятию по теме Звук и буква Ш

Презентация к логопедическому занятию по теме Звук и буква Ш Презентатор Microsoft Power Point

Презентатор Microsoft Power Point Автоматизация и механизация процессов листовой штамповки

Автоматизация и механизация процессов листовой штамповки Діни бостандық жариялануының қазақ жастарына әсері?

Діни бостандық жариялануының қазақ жастарына әсері? Игры, направленные на формирование культурно – гигиенических навыков и навыков самообслуживания

Игры, направленные на формирование культурно – гигиенических навыков и навыков самообслуживания игра в 5 классе

игра в 5 классе Автоматизированное хранилище ценностей клиентов АХЦК

Автоматизированное хранилище ценностей клиентов АХЦК Словарные слова (1-2 класс)

Словарные слова (1-2 класс) Последовательное соединение проводников

Последовательное соединение проводников Сравнительный подход к оценке недвижимости. (Тема 8)

Сравнительный подход к оценке недвижимости. (Тема 8) Биология - наука о жизни. Вводная 5 кл

Биология - наука о жизни. Вводная 5 кл Церковный язык

Церковный язык Мультимедийная разработка НОД Откуда пришел дождик

Мультимедийная разработка НОД Откуда пришел дождик Банковский менеджмент

Банковский менеджмент Развитие высших хордовых. Птицы

Развитие высших хордовых. Птицы Сharacteristics of young learners

Сharacteristics of young learners Бизнес-планирование производственной деятельности. (Тема 10, 11)

Бизнес-планирование производственной деятельности. (Тема 10, 11) Призентация открытого занятия для детей младшего дошкольного возраста. Сказка Колобок на новый лад с использованием мягких игрушек.

Призентация открытого занятия для детей младшего дошкольного возраста. Сказка Колобок на новый лад с использованием мягких игрушек. Презентация к занятию по внеурочной деятельности Многоцветные кружева родного края Безенчукский район

Презентация к занятию по внеурочной деятельности Многоцветные кружева родного края Безенчукский район Об изобретателях

Об изобретателях Газированная вода - вред или польза... (презентация)

Газированная вода - вред или польза... (презентация) Коррозия металлов

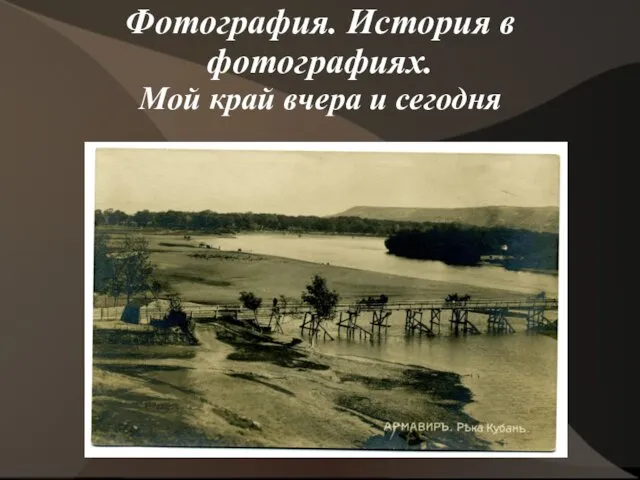

Коррозия металлов Фотография. История в фотографиях

Фотография. История в фотографиях Türkiye’de Eğitimin

Türkiye’de Eğitimin Школа и дети в годы войны.

Школа и дети в годы войны.