Содержание

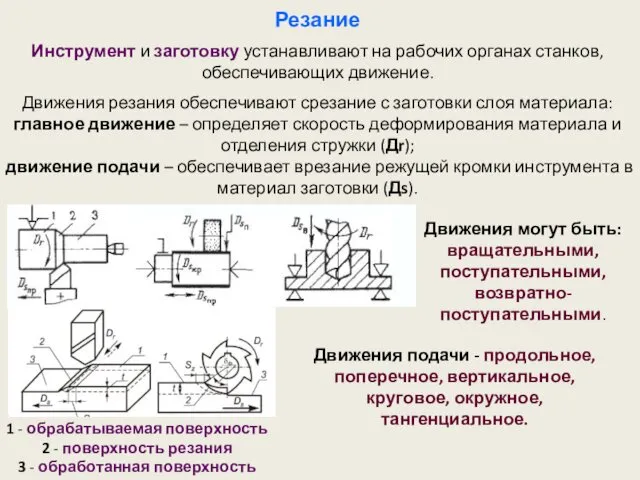

- 2. Резание Инструмент и заготовку устанавливают на рабочих органах станков, обеспечивающих движение. Движения резания обеспечивают срезание с

- 3. https://youtu.be/eJp4iBECqtk

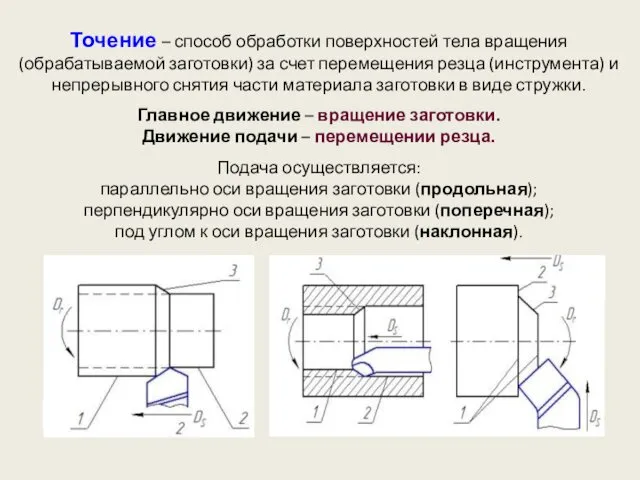

- 4. Точение – способ обработки поверхностей тела вращения (обрабатываемой заготовки) за счет перемещения резца (инструмента) и непрерывного

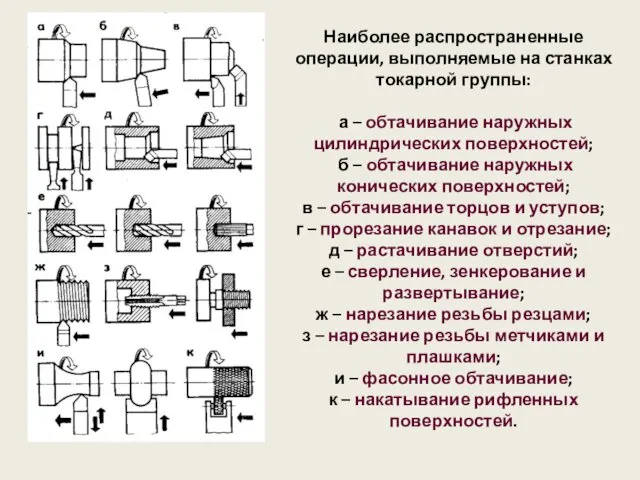

- 5. Наиболее распространенные операции, выполняемые на станках токарной группы: а – обтачивание наружных цилиндрических поверхностей; б –

- 6. Изготовление втулки на токарном станке

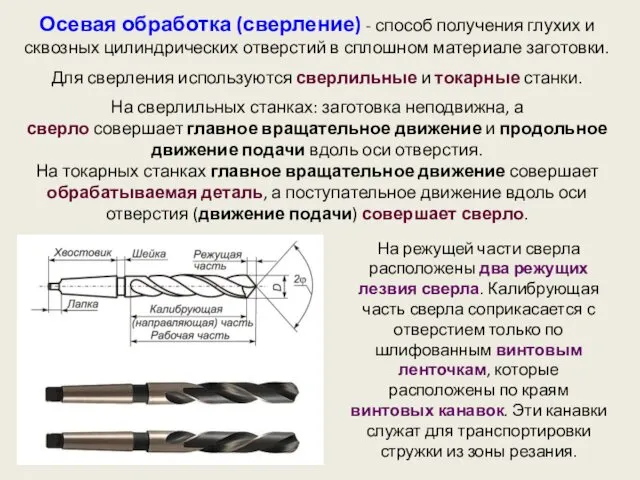

- 7. На режущей части сверла расположены два режущих лезвия сверла. Калибрующая часть сверла соприкасается с отверстием только

- 8. Основные схемы обработки отверстий: а - сверление, б - рассверливание, в - зенкерование, г-д - растачивание,

- 9. Изготовление гайки на сверлильном станке

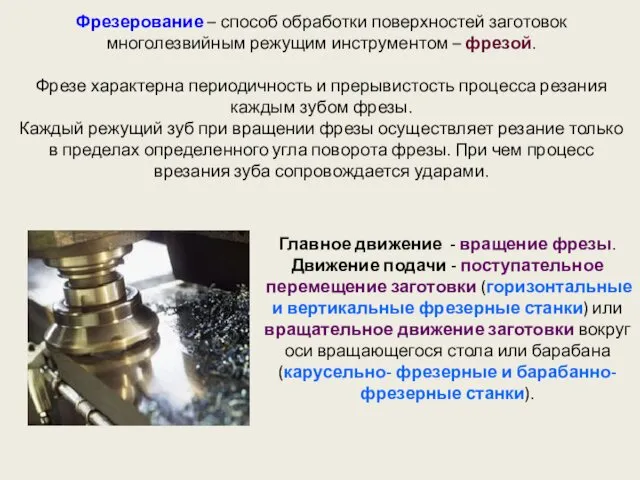

- 10. Фрезерование – способ обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой. Фрезе характерна периодичность и прерывистость

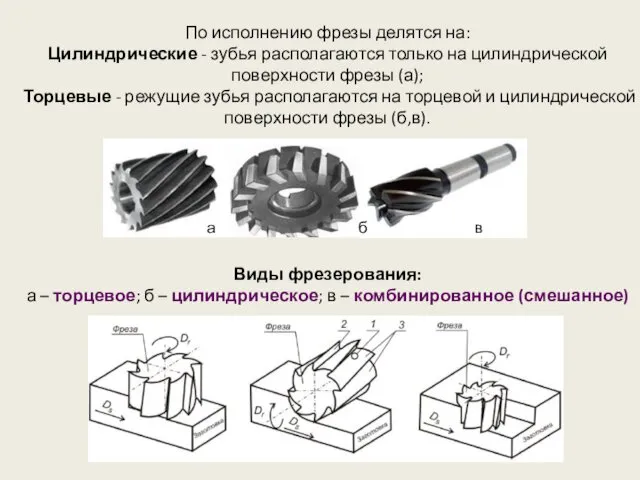

- 11. Виды фрезерования: а – торцевое; б – цилиндрическое; в – комбинированное (смешанное) По исполнению фрезы делятся

- 12. Поступательную обработку ведут на протяжных, строгальных и долбежных станках. Протягивание - обработка многолезвийным инструментом (протяжкой) с

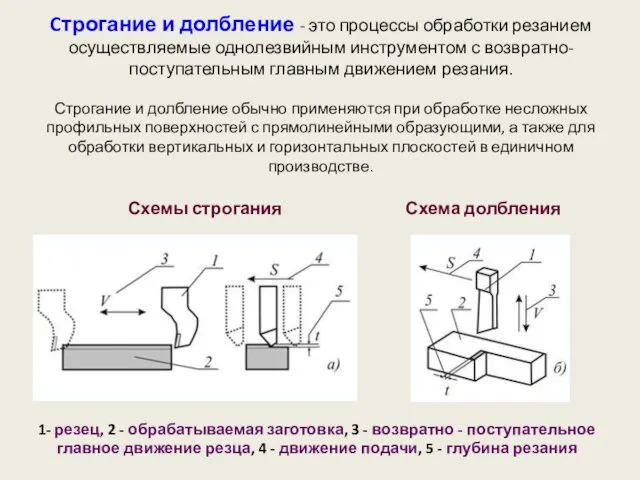

- 13. Cтрогание и долбление - это процессы обработки резанием осуществляемые однолезвийным инструментом с возвратно-поступательным главным движением резания.

- 14. Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала. Главным движением

- 15. Полирование - обработка поверхности детали абразивным материалом с целью уменьшить шероховатость поверхности. При этом одновременно протекают

- 16. Предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов. Преимущества:

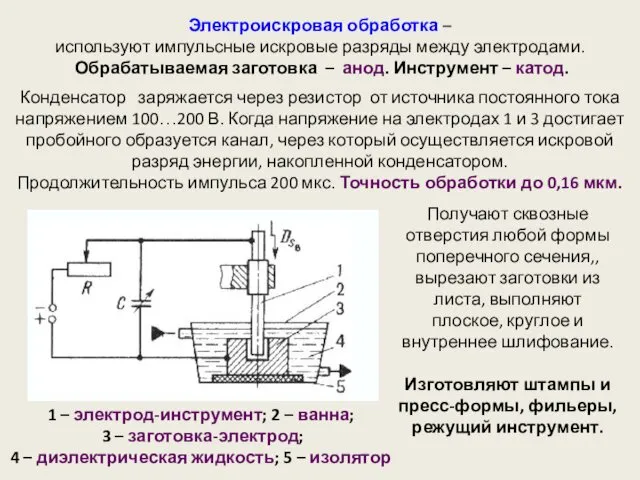

- 17. Электроискровая обработка – используют импульсные искровые разряды между электродами. Обрабатываемая заготовка – анод. Инструмент – катод.

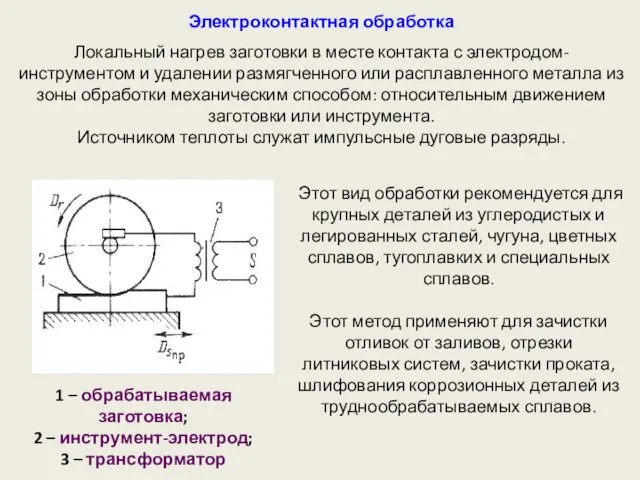

- 18. Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких

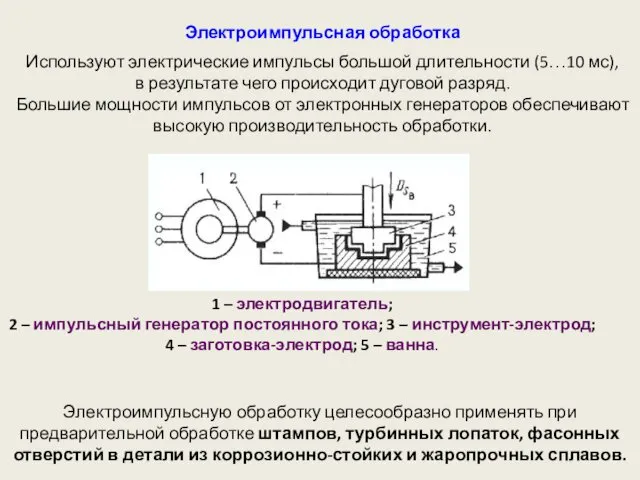

- 19. Электроимпульсная обработка Используют электрические импульсы большой длительности (5…10 мс), в результате чего происходит дуговой разряд. Большие

- 21. Скачать презентацию

Животные Арктики

Животные Арктики презентация к уроку литературного краеведения по изучению творчества Бехтерева

презентация к уроку литературного краеведения по изучению творчества Бехтерева Экспозиция — количество света попадающего на матрицу фотоаппарата в единицу времени

Экспозиция — количество света попадающего на матрицу фотоаппарата в единицу времени Сюжетно - ролевые игры Знакомимся с профессией г. КАЛИНИНГРАД Печенова Тамара Владимировна

Сюжетно - ролевые игры Знакомимся с профессией г. КАЛИНИНГРАД Печенова Тамара Владимировна Oribatid mites - Institute of Earth Sciences

Oribatid mites - Institute of Earth Sciences Дидактические системы и модели обучения, факторы и цели

Дидактические системы и модели обучения, факторы и цели Проект Из жизни слов. Слова свет и тьма

Проект Из жизни слов. Слова свет и тьма Опыт работы учителя географии Сальцина М.П.

Опыт работы учителя географии Сальцина М.П. Металлические сплавы

Металлические сплавы Осведомленность россиян о реформе ЖКХ

Осведомленность россиян о реформе ЖКХ Художники и поэты о весне

Художники и поэты о весне Тренажер по орфографии. Словарные слова

Тренажер по орфографии. Словарные слова Десять лучших аэропортов мира

Десять лучших аэропортов мира Механические колебания

Механические колебания Аккредитация испытательных лабораторий

Аккредитация испытательных лабораторий 20231022_funktsionalnye_raznovidnosti_yazyka2

20231022_funktsionalnye_raznovidnosti_yazyka2 Учитесь властвовать собой - не попадая в плен зависимостей и привычек!

Учитесь властвовать собой - не попадая в плен зависимостей и привычек! балет Лебединое озеро П.И.Чайковский

балет Лебединое озеро П.И.Чайковский Охота на сома методом квока

Охота на сома методом квока Царская семья - идеал любви и образец семейной жизни

Царская семья - идеал любви и образец семейной жизни О. Генри Дары волхвов 7 класс

О. Генри Дары волхвов 7 класс Нафта. Продукти нафтопереробки

Нафта. Продукти нафтопереробки Осложнения и аварии в бурении

Осложнения и аварии в бурении Круговорот азота в природе

Круговорот азота в природе Государство Тунис

Государство Тунис фонетическая сказка про мистера Язычка

фонетическая сказка про мистера Язычка Физико-географическое положение и история открытия Южной Америки

Физико-географическое положение и история открытия Южной Америки Подбор лыжного снаряжения

Подбор лыжного снаряжения