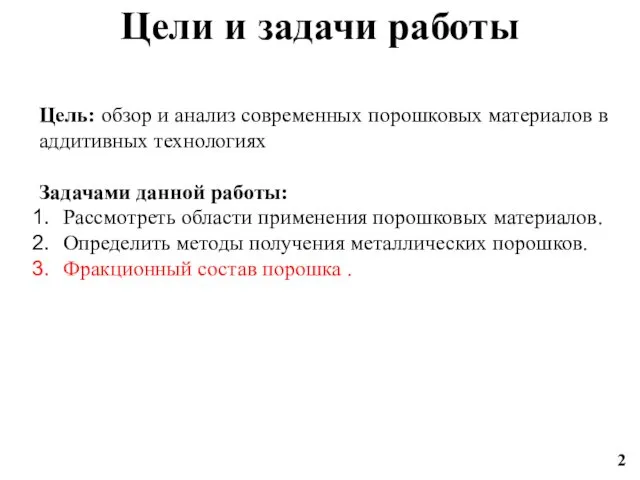

Технология EIGA

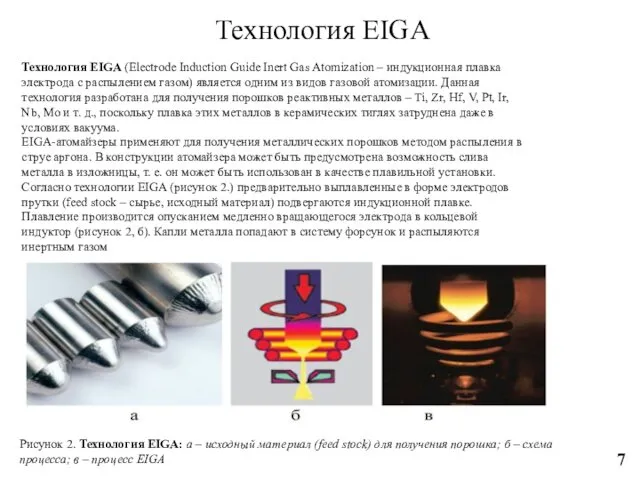

Технология EIGA (Electrode Induction Guide Inert Gas Atomization – индукционная плавка

электрода с распылением газом) является одним из видов газовой атомизации. Данная технология разработана для получения порошков реактивных металлов – Ti, Zr, Hf, V, Pt, Ir, Nb, Mo и т. д., поскольку плавка этих металлов в керамических тиглях затруднена даже в условиях вакуума.

EIGA-атомайзеры применяют для получения металлических порошков методом распыления в струе аргона. В конструкции атомайзера может быть предусмотрена возможность слива металла в изложницы, т. е. он может быть использован в качестве плавильной установки.

Согласно технологии EIGA (рисунок 2.) предварительно выплавленные в форме электродов прутки (feed stock – сырье, исходный материал) подвергаются индукционной плавке. Плавление производится опусканием медленно вращающегося электрода в кольцевой индуктор (рисунок 2, б). Капли металла попадают в систему форсунок и распыляются инертным газом

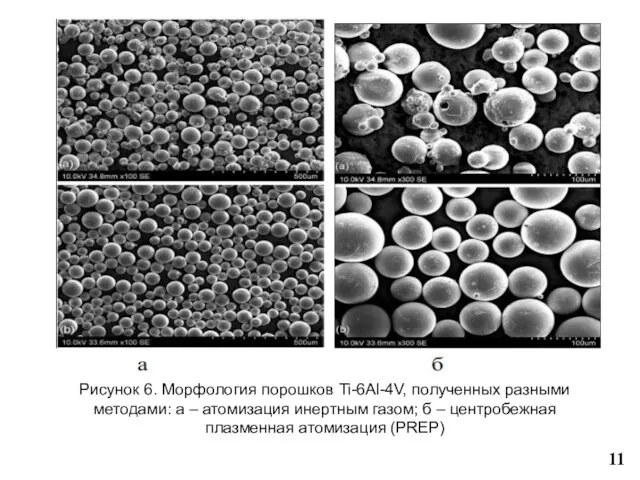

Рисунок 2. Технология EIGA: а – исходный материал (feed stock) для получения порошка; б – схема процесса; в – процесс EIGA

Открытый отчёт профкома ГБУЗ ПК Чернушинская РБ за 2020 г

Открытый отчёт профкома ГБУЗ ПК Чернушинская РБ за 2020 г Устный журнал 9-Ж класса. Купеческий двор

Устный журнал 9-Ж класса. Купеческий двор 20231018_upr.5_uravnenie_pryamoy

20231018_upr.5_uravnenie_pryamoy Вітаю вас з днем народження мамо! Фотоальбом

Вітаю вас з днем народження мамо! Фотоальбом Активизация мыслительной деятельности воспитанников на уроках физики с использованием ИКТ

Активизация мыслительной деятельности воспитанников на уроках физики с использованием ИКТ Вода на Земле

Вода на Земле Презентация Детям о блокаде Ленинграда

Презентация Детям о блокаде Ленинграда Индивидуальный проект Хоккей

Индивидуальный проект Хоккей Что такое герундий

Что такое герундий Мультимедийная викторина Природа родного края

Мультимедийная викторина Природа родного края Установка умывальника с монтажом сифона и подключением к системе водоотведения

Установка умывальника с монтажом сифона и подключением к системе водоотведения Буддизм. Основы вероучения

Буддизм. Основы вероучения Натюрморт. Композиционное равновесие. Передача пространства

Натюрморт. Композиционное равновесие. Передача пространства Болезни пародонта у детей

Болезни пародонта у детей Augu lietošana elpceļu saslimšanas gadījumā

Augu lietošana elpceļu saslimšanas gadījumā Проект одномодельного технологічного потіку з виготовлення жакету жіночого з костюмних тканин

Проект одномодельного технологічного потіку з виготовлення жакету жіночого з костюмних тканин 20231102_pryamaya_i_kosvennaya_rech._

20231102_pryamaya_i_kosvennaya_rech._ Создаём пространство Microsoft PowerPoint

Создаём пространство Microsoft PowerPoint Аппаратура ГБО. Газовые испарители, редукторы и смесители. Баллоны и арматура

Аппаратура ГБО. Газовые испарители, редукторы и смесители. Баллоны и арматура Средства измерений (Лекция № 10)

Средства измерений (Лекция № 10) Учебный модуль Электронный журнал

Учебный модуль Электронный журнал Техническое моделирование. Технология. 4 класс

Техническое моделирование. Технология. 4 класс Половое воспитание

Половое воспитание Твои руки станут моими крыльями 1 часть

Твои руки станут моими крыльями 1 часть Презентация Александр Невский

Презентация Александр Невский Россия при первых Романовых: перемены в государственном устройстве

Россия при первых Романовых: перемены в государственном устройстве Алкоголь и здоровье. Интеллектуальная игра

Алкоголь и здоровье. Интеллектуальная игра Курсовой проект по комплексированию. Вид и цель работ, вид полезного ископаемого, название площади (участка), регион

Курсовой проект по комплексированию. Вид и цель работ, вид полезного ископаемого, название площади (участка), регион