Содержание

- 2. ППД - это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный

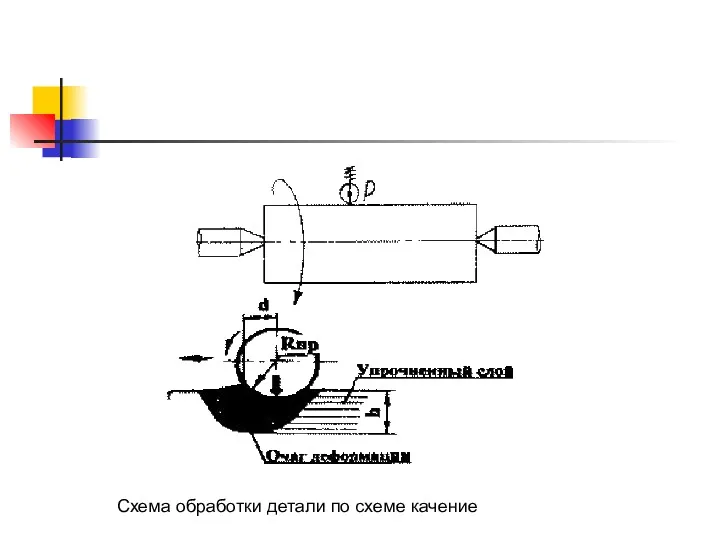

- 3. При ППД по схеме качения ДЭ (как правило, ролик или шарик) прижимается к поверхности детали с

- 4. Схема обработки детали по схеме качение

- 5. В соответствии с ГОСТ 18296-72 поверхностное пластическое деформирование при качении инструмента по поверхности деформируемого материала называется

- 6. Достоинством накатывания является снижение сил трения между инструментом и обрабатываемым материалом. К методам ППД, в которых

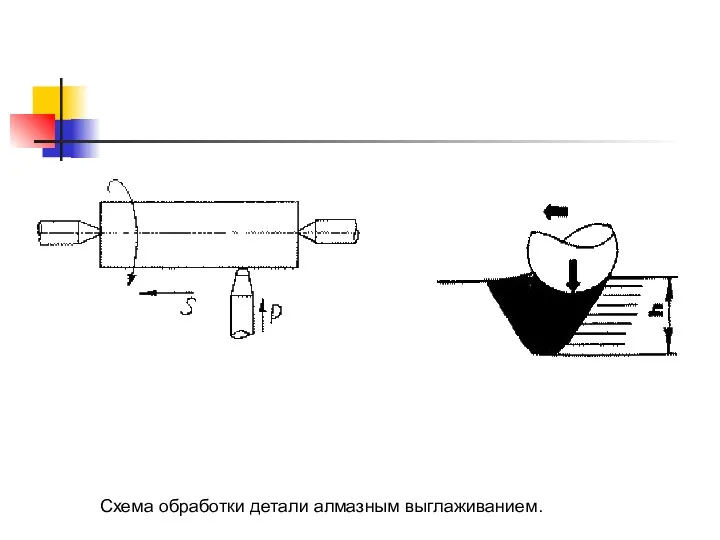

- 7. Алмазное выглаживание применяется для ППД закаленных сталей и деталей маложестких, т.е. тогда, когда невозможно применить обработку

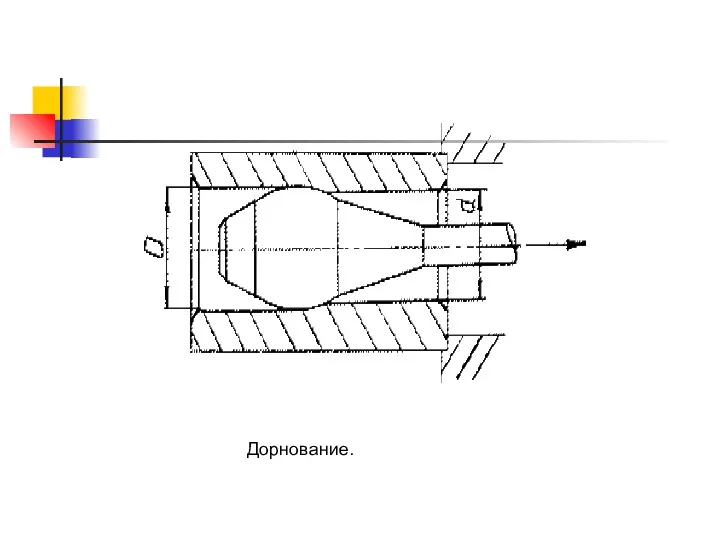

- 8. Дорнование - это деформирующее протягивание, калибрование, применяется для обработки отверстий. Это высокопроизводительный процесс, сочетающий в себе

- 9. Схема обработки детали алмазным выглаживанием.

- 10. Дорнование.

- 11. Методы накатывания, выглаживания и деформирующего протягивания относятся к методам статического поверхностного деформирования. Характерным признаком этих методов

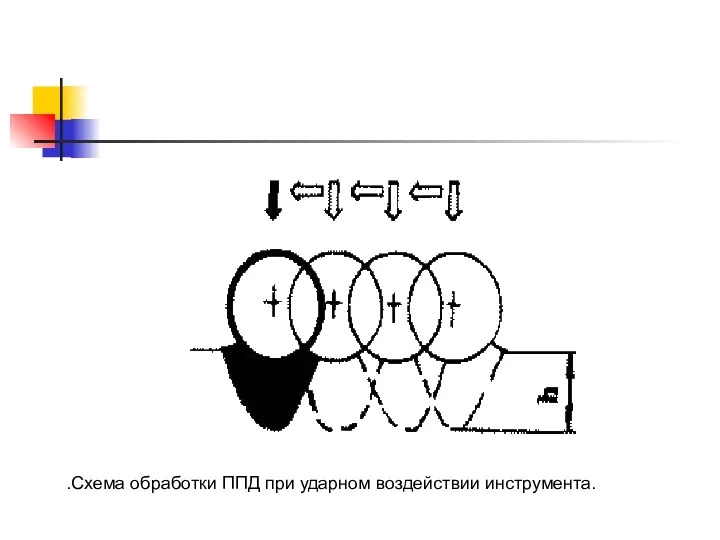

- 12. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число

- 13. .Схема обработки ППД при ударном воздействии инструмента.

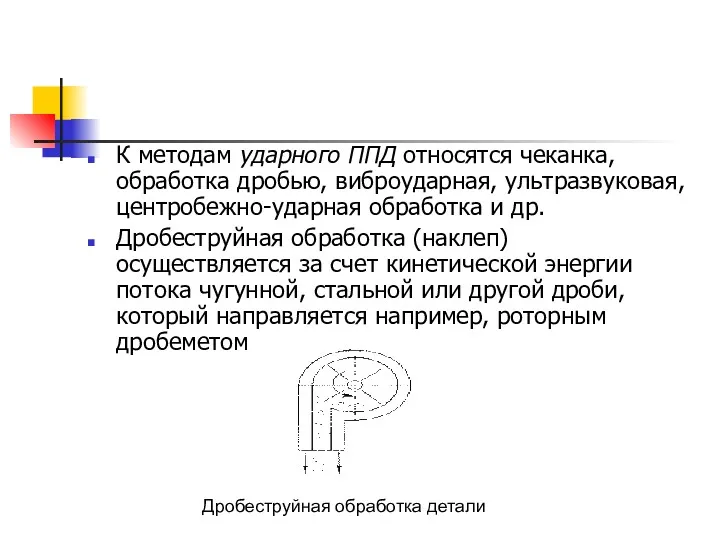

- 14. К методам ударного ППД относятся чеканка, обработка дробью, виброударная, ультразвуковая, центробежно-ударная обработка и др. Дробеструйная обработка

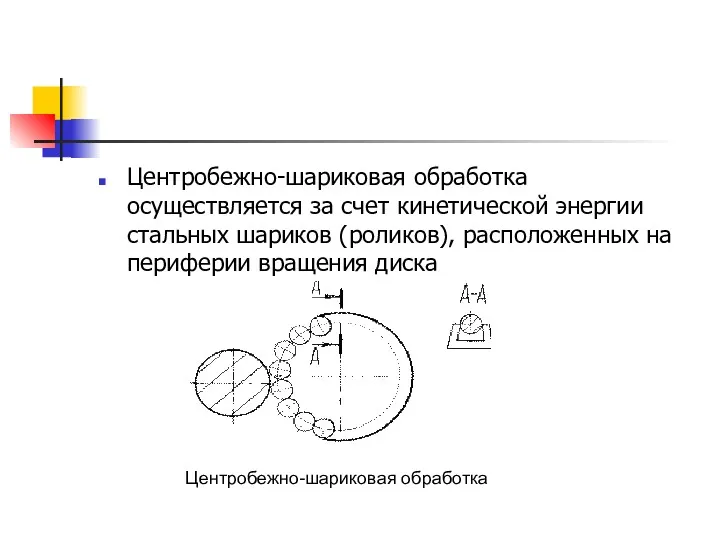

- 15. Центробежно-шариковая обработка осуществляется за счет кинетической энергии стальных шариков (роликов), расположенных на периферии вращения диска Центробежно-шариковая

- 16. При вращении диска под действием центробежной силы шарики отбрасываются к периферии обода, взаимодействуют с обрабатываемой поверхностью

- 17. Расчет глубины деформационного упрочнения поверхностного слоя Упрочненный слой - это слой, параметры состояния которого отличаются от

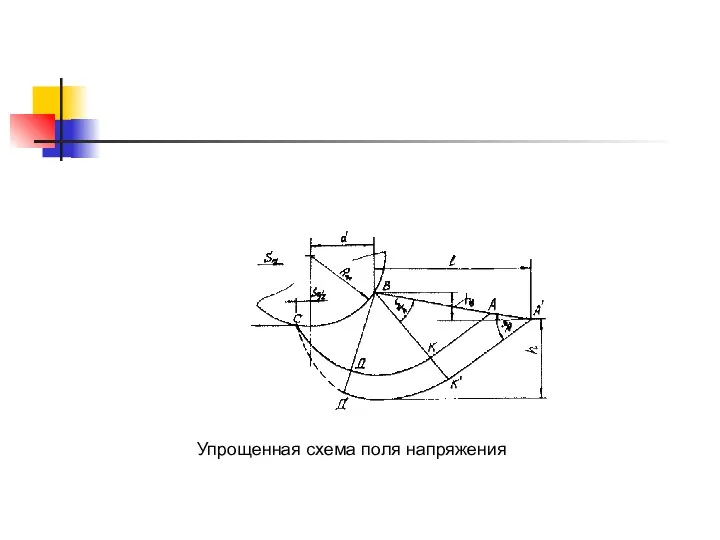

- 18. Упрощенная схема поля напряжения

- 19. Точка А/, которая легко выявляется профилографированием очага деформации, определяет длину L передней внеконтактной поверхности волны ВА/.A/K/Д/С/-

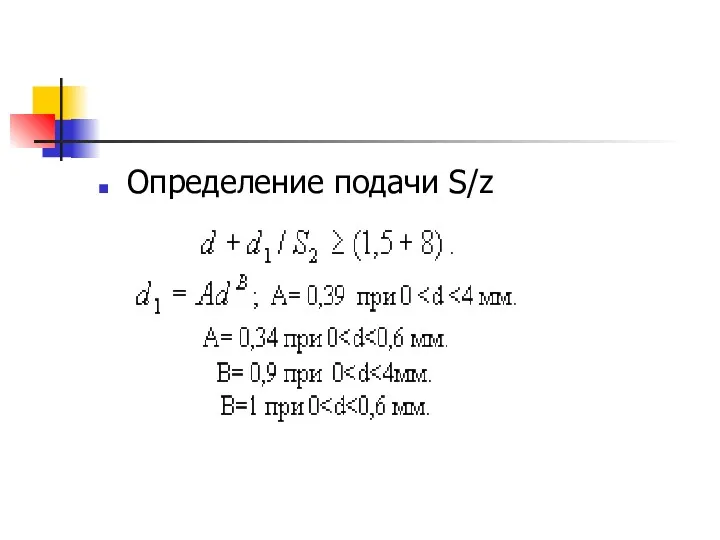

- 20. Определение подачи S/z

- 21. Сущность упрочнения пластическим деформированием Поликристаллические твердые тела состоят из большого числа зерен (кристаллов), разделенных между собой

- 22. сдвигающего напряжения дислокации генерируемые активным источником В, приходят к границе зерна и задерживаются около нее. По

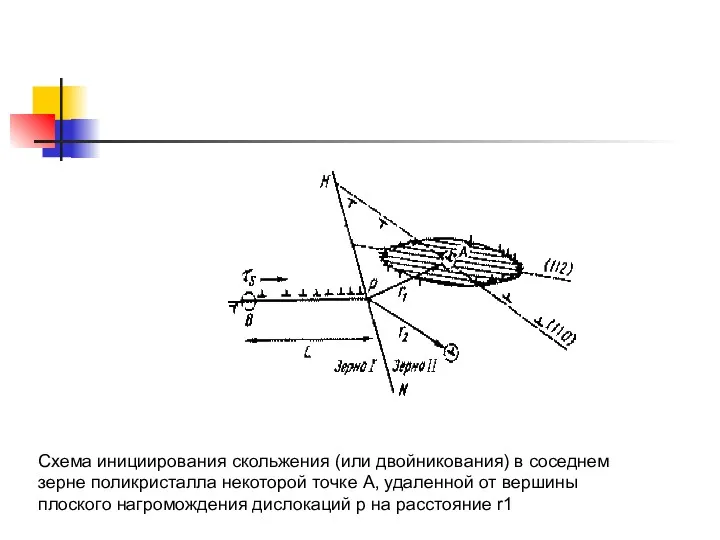

- 23. Схема инициирования скольжения (или двойникования) в соседнем зерне поликристалла некоторой точке А, удаленной от вершины плоского

- 24. Движение дислокаций, генерируемых источником А, будет происходить по наиболее благоприятно ориентированной плоскости скольжения. Рассмотренный механизм торможения

- 26. Скачать презентацию

Презентация Коллективная разработка ПО

Презентация Коллективная разработка ПО Невынашивание беременности

Невынашивание беременности Мікропроцесорна техніка (лекція 7)

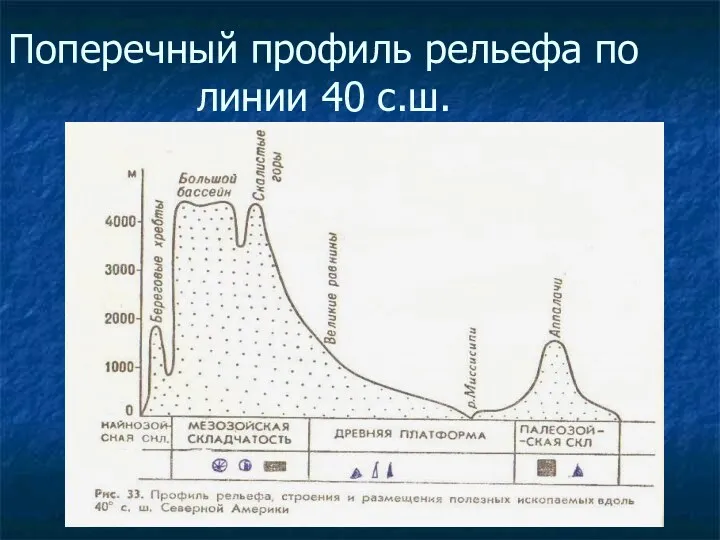

Мікропроцесорна техніка (лекція 7) 7 класс: Оледенение С.Америки

7 класс: Оледенение С.Америки Чем археолог отличается от криминалиста. Социальные ландшафты: вещи в динамике прошлого

Чем археолог отличается от криминалиста. Социальные ландшафты: вещи в динамике прошлого Functional styles of the english language: newspaper style

Functional styles of the english language: newspaper style Статус - отчет по ремонту Сормовский 3060

Статус - отчет по ремонту Сормовский 3060 К юбилею В.Г. Распутина, Героя Социалистического Труда, дважды лауреата Государственной премии СССР

К юбилею В.Г. Распутина, Героя Социалистического Труда, дважды лауреата Государственной премии СССР Планиметрия. Повторение. Часть 1

Планиметрия. Повторение. Часть 1 Мартеновский способ производства стали. Выплавка стали в электропечах

Мартеновский способ производства стали. Выплавка стали в электропечах How to present in English

How to present in English Интеллектуальные роботы состояние и перспективы

Интеллектуальные роботы состояние и перспективы Презентация С правом по жизни.

Презентация С правом по жизни. особенности изображения Земли на глобусе и на карте

особенности изображения Земли на глобусе и на карте Декоративные злаки

Декоративные злаки Мы вместе. Часть 2

Мы вместе. Часть 2 Рисуем пластилином

Рисуем пластилином Монтаж и эксплуатация ПВО. Противовыбросовое оборудование иностранных производителей

Монтаж и эксплуатация ПВО. Противовыбросовое оборудование иностранных производителей Философия Августина Блаженного

Философия Августина Блаженного Классный час 1сентября Эхо Бесланской печали

Классный час 1сентября Эхо Бесланской печали Конспект урока географии в 6 классе Тайны подземных бурь.

Конспект урока географии в 6 классе Тайны подземных бурь. Закрепление изученного в 4 классе

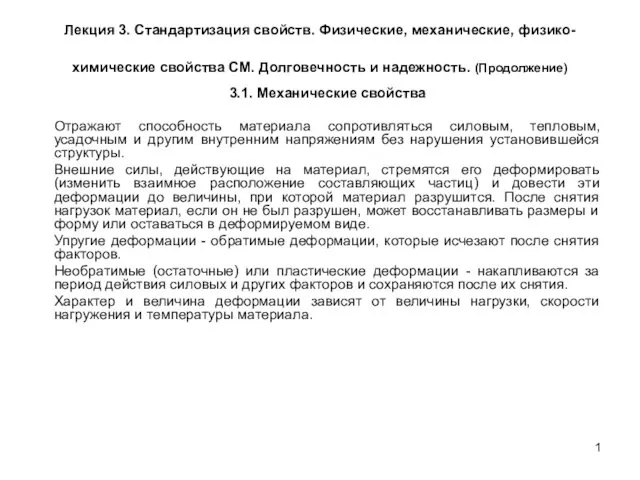

Закрепление изученного в 4 классе Стандартизация свойств. Физические, механические, физико-химические свойства СМ. Долговечность и надежность

Стандартизация свойств. Физические, механические, физико-химические свойства СМ. Долговечность и надежность презентация

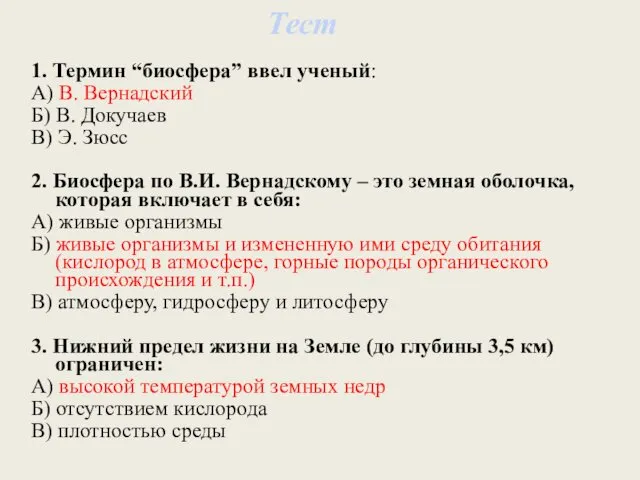

презентация Биосфера Земли. Тест

Биосфера Земли. Тест Презентация Автоматизация звука Л в словах

Презентация Автоматизация звука Л в словах Священная Библейская история Ветхого Завета. Грехопадение и его последствия (Быт.3)

Священная Библейская история Ветхого Завета. Грехопадение и его последствия (Быт.3) Нарушения обмена хромопротеидов

Нарушения обмена хромопротеидов