Содержание

- 2. Поверхность детали, обработанной даже самым тщательным образом, не может быть идеально ровной от номинальной – заданной

- 3. Оценить шероховатости поверхностей деталей после различных видов механообработки. Цель работы: Задачи 1. Рассмотреть состояние поверхности после

- 4. Производится на заготовительных участках механических цехов различными способами, отличающимися производительностью, точностью заготовки, стойкостью инструмента и др.

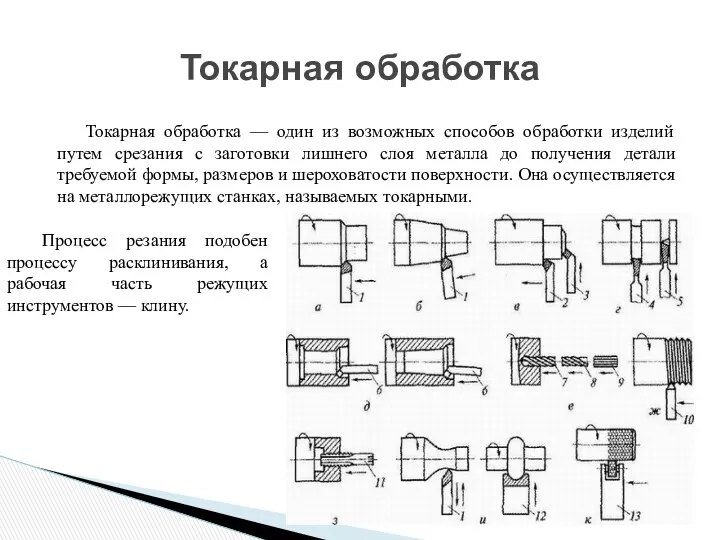

- 5. Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла

- 6. Фрезерование поверхностей заключается в снятии стружки вращающимися многолезвийными инструментами — фрезами, режущие кромки зубьев которых находятся

- 7. Долбление — вид механической обработки металлов резанием, при которой инструмент (долбяк) совершая возвратно-поступательные движения, срезает обрабатываемый

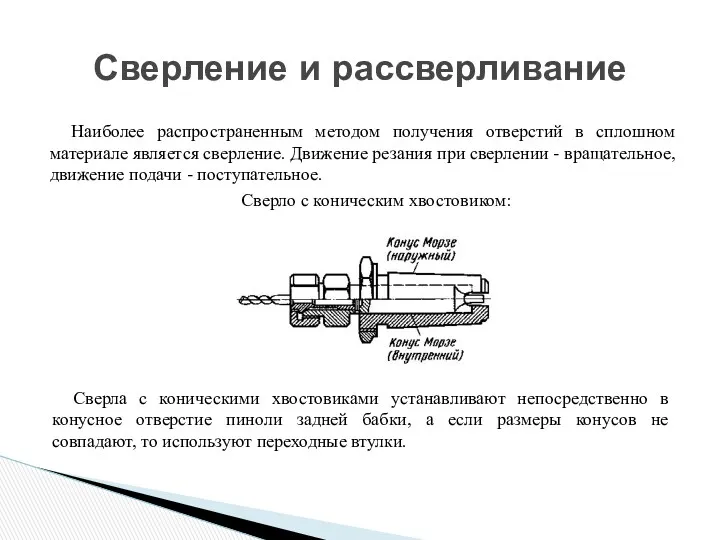

- 8. Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении - вращательное,

- 9. Протягивание – технологический метод обработки резанием и холодным пластическим деформированием, производимый специальными многозубыми инструментами - протяжками

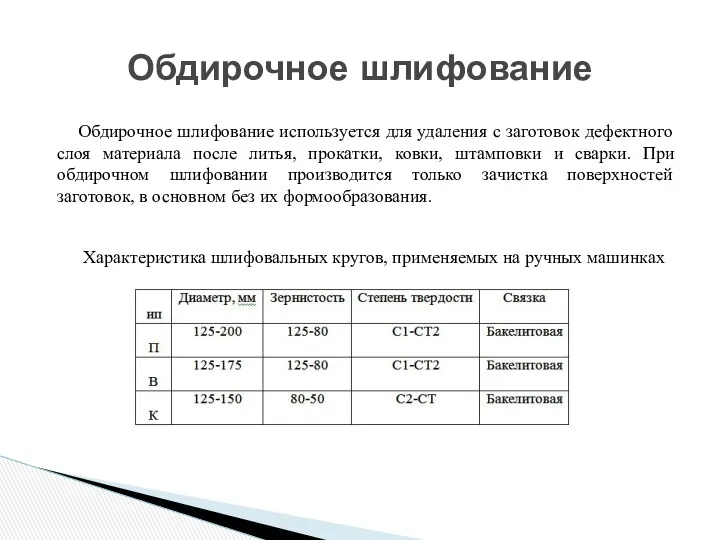

- 10. Обдирочное шлифование используется для удаления с заготовок дефектного слоя материала после литья, прокатки, ковки, штамповки и

- 11. Круглым наружным шлифованием обычно называют процесс шлифования заготовки во время ее вращения в центрах или патроне.

- 12. Хонингование – это обработка материалов резанием, где в качестве резцов выступают зерна абразива. Хонингование – это

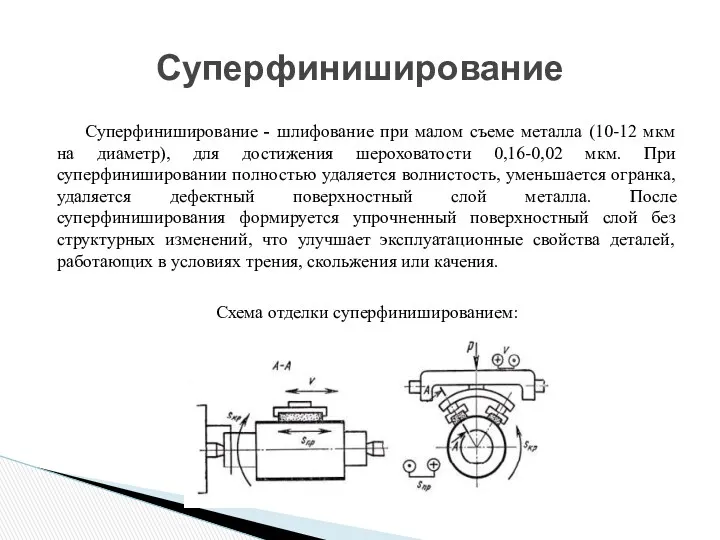

- 13. Суперфиниширование - шлифование при малом съеме металла (10-12 мкм на диаметр), для достижения шероховатости 0,16-0,02 мкм.

- 14. Точность станков с ЧПУ определяется как точностными особенностями станков, так и отличиями в построении технологического процесса.

- 15. 1. Качество поверхности, обработанной режущими инструментами, определяется шероховатостью и физическими свойствами поверхностного слоя. Обработкой резанием не

- 17. Скачать презентацию

Макеевский завод шахтной автоматики

Макеевский завод шахтной автоматики Страны Запада в 1920-е гг. - от процветания к кризису

Страны Запада в 1920-е гг. - от процветания к кризису занятие Улитка. Из соленого теста

занятие Улитка. Из соленого теста Социально-личностное развитие дошкольников в контексте ФГТ

Социально-личностное развитие дошкольников в контексте ФГТ Анализ ликвидности и платежеспособности организации на основе бухгалтерской отчетности на примере ООО Вертикаль

Анализ ликвидности и платежеспособности организации на основе бухгалтерской отчетности на примере ООО Вертикаль ПРЕЗЕНТАЦИЯ ПОРТФОЛИО

ПРЕЗЕНТАЦИЯ ПОРТФОЛИО Формирование метапредметных компетенций в преподавании географии в период обновления педагогической деятельности учителя в условиях введения ФГОС второго поколения (презентация).

Формирование метапредметных компетенций в преподавании географии в период обновления педагогической деятельности учителя в условиях введения ФГОС второго поколения (презентация). Великая Отечественная война: причины, этапы, итоги, значение

Великая Отечественная война: причины, этапы, итоги, значение Использование инновационных педагогических технологии в системной работе учителя физической культуры.

Использование инновационных педагогических технологии в системной работе учителя физической культуры. Открытие протона и нейтрона

Открытие протона и нейтрона Крутые изобретения на благо экологии, которые мы увидим в ближайшее время

Крутые изобретения на благо экологии, которые мы увидим в ближайшее время Технические аспекты бега

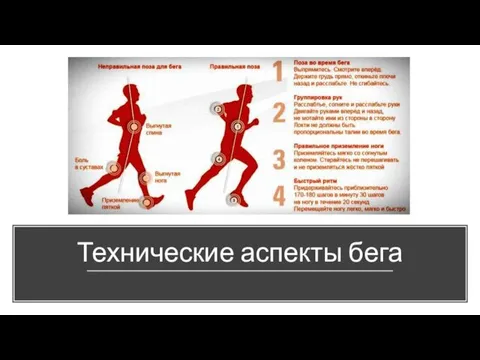

Технические аспекты бега Жизнь и творчество А. П. Чехова

Жизнь и творчество А. П. Чехова Отчёт о работе по патриотическому воспитанию

Отчёт о работе по патриотическому воспитанию метод холдинг-терапии в работе с детьми с аутизмом

метод холдинг-терапии в работе с детьми с аутизмом Программные средства реализации информационных процессов

Программные средства реализации информационных процессов Запрошуємо на службу в поліції на вакантні посади до підрозділів головного управління національної поліції в одеській області

Запрошуємо на службу в поліції на вакантні посади до підрозділів головного управління національної поліції в одеській області родительское собрание в 9 классе

родительское собрание в 9 классе Версальско-Вашингтонская система международных отношений в 1920-1930 годы

Версальско-Вашингтонская система международных отношений в 1920-1930 годы Вред курения, кальяна, насвая и электронной сигареты

Вред курения, кальяна, насвая и электронной сигареты Портфолио Бурганова И.М.

Портфолио Бурганова И.М. Копилка-сортировщик монет

Копилка-сортировщик монет Презентация Животные леса

Презентация Животные леса Викторина на тему Конституция (Станция Географическая)

Викторина на тему Конституция (Станция Географическая) ОБЖ в условиях лета

ОБЖ в условиях лета Животный мир Амурской области

Животный мир Амурской области Безопасные и качественные дороги

Безопасные и качественные дороги Единая государственная система предупреждения и ликвидации чрезвычайных ситуаций

Единая государственная система предупреждения и ликвидации чрезвычайных ситуаций