Содержание

- 2. Изготовление печатных форм с использованием копирования

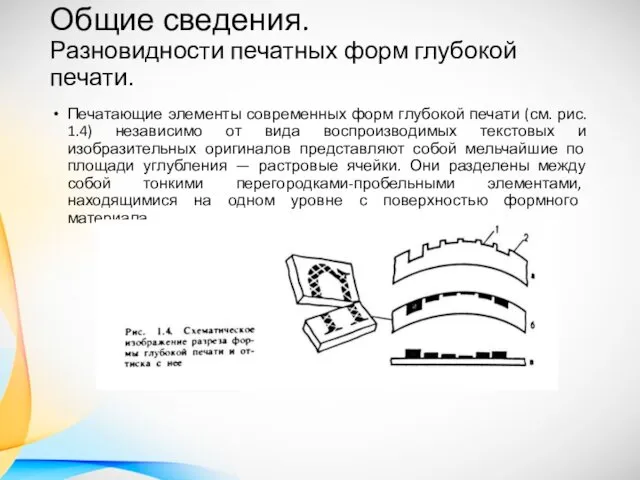

- 3. Общие сведения. Разновидности печатных форм глубокой печати. Печатающие элементы современных форм глубокой печати (см. рис. 1.4)

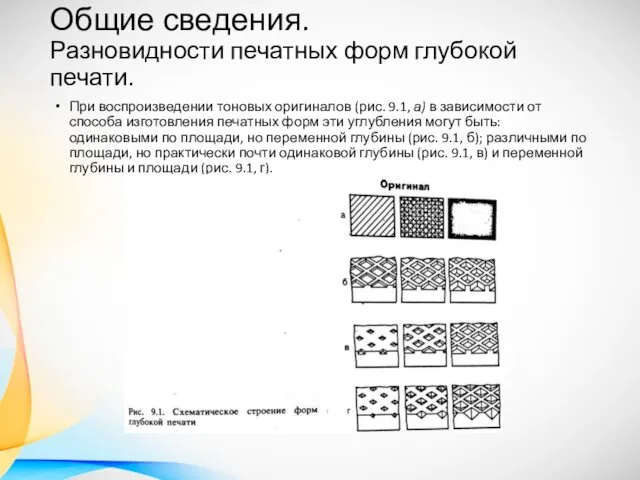

- 4. Общие сведения. Разновидности печатных форм глубокой печати. При воспроизведении тоновых оригиналов (рис. 9.1, а) в зависимости

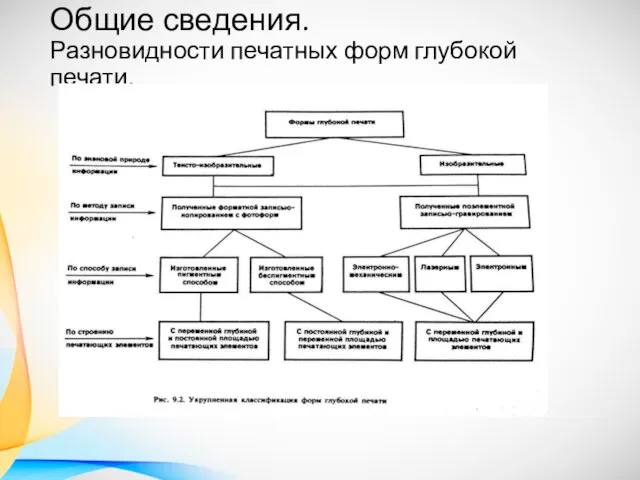

- 5. Общие сведения. Разновидности печатных форм глубокой печати.

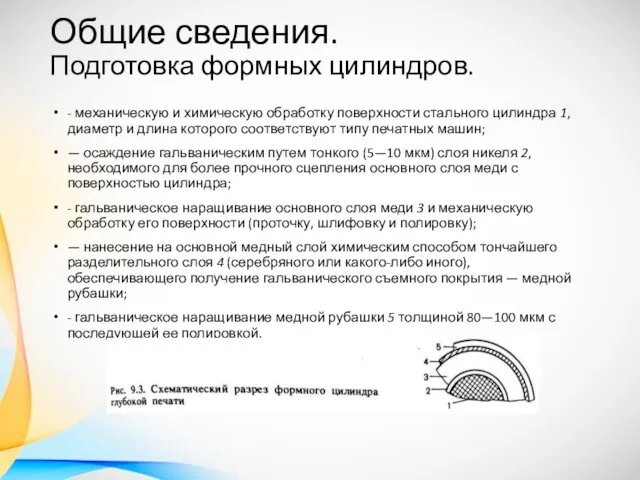

- 6. Общие сведения. Подготовка формных цилиндров. В качестве формного материала для изготовления форм глубокой печати применяют обычно

- 7. Общие сведения. Подготовка формных цилиндров. - механическую и химическую обработку поверхности стального цилиндра 1, диаметр и

- 8. Изготовление печатных форм с применением пигментной бумаги. Получение пигментно-желатиновой копии на формном цилиндре. Различные по глубине

- 9. Изготовление печатных форм с применением пигментной бумаги. Получение пигментно-желатиновой копии на формном цилиндре. Пигментная бумага состоит

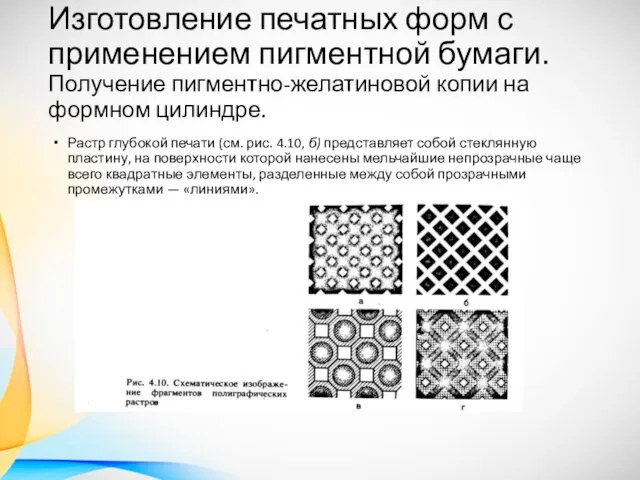

- 10. Изготовление печатных форм с применением пигментной бумаги. Получение пигментно-желатиновой копии на формном цилиндре. Растр глубокой печати

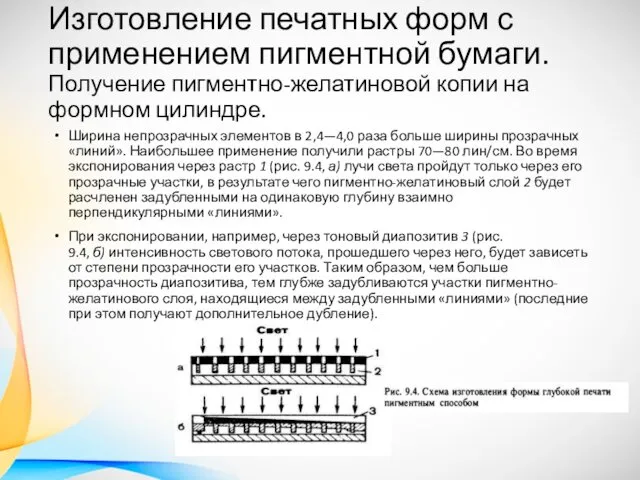

- 11. Изготовление печатных форм с применением пигментной бумаги. Получение пигментно-желатиновой копии на формном цилиндре. Ширина непрозрачных элементов

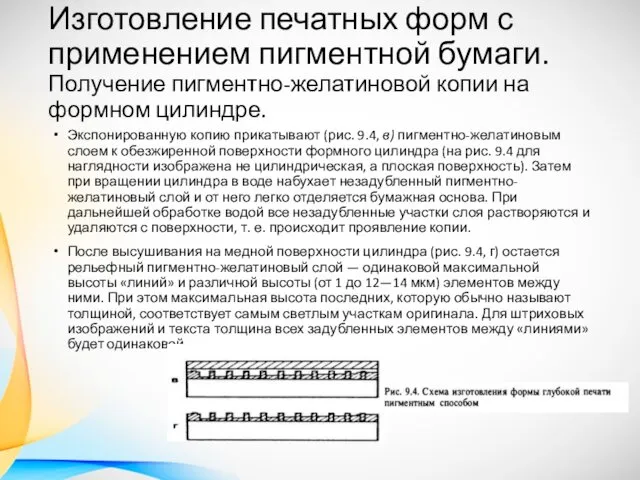

- 12. Изготовление печатных форм с применением пигментной бумаги. Получение пигментно-желатиновой копии на формном цилиндре. Экспонированную копию прикатывают

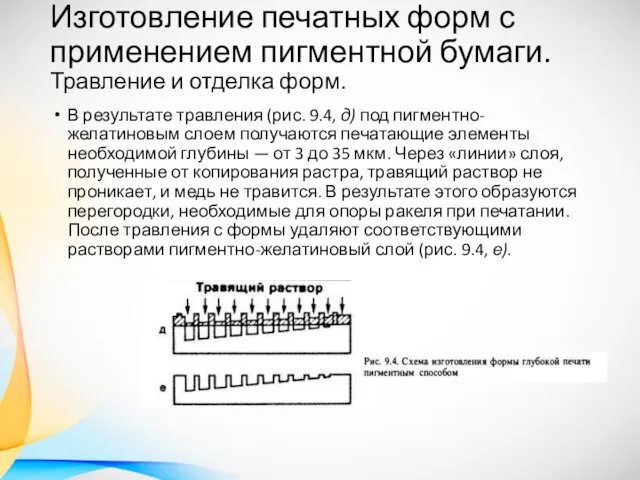

- 13. Изготовление печатных форм с применением пигментной бумаги. Травление и отделка форм. В результате травления (рис. 9.4,

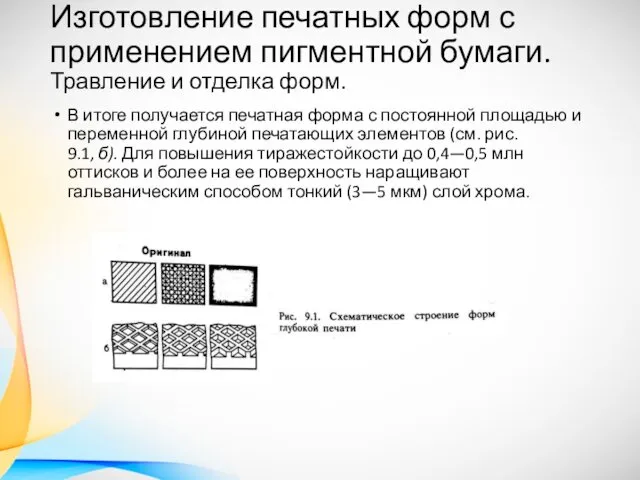

- 14. Изготовление печатных форм с применением пигментной бумаги. Травление и отделка форм. В итоге получается печатная форма

- 15. Изготовление печатных форм без применения пигментной бумаги. Пигментный способ изготовления форм глубокой печати является трудоемким, многооперационным,

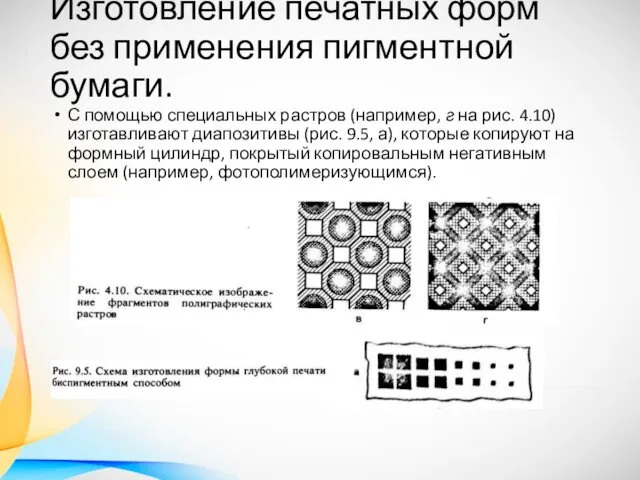

- 16. Изготовление печатных форм без применения пигментной бумаги. С помощью специальных растров (например, г на рис. 4.10)

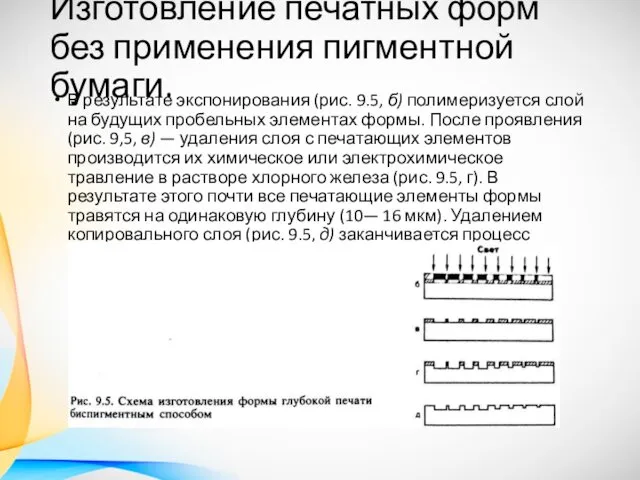

- 17. Изготовление печатных форм без применения пигментной бумаги. В результате экспонирования (рис. 9.5, б) полимеризуется слой на

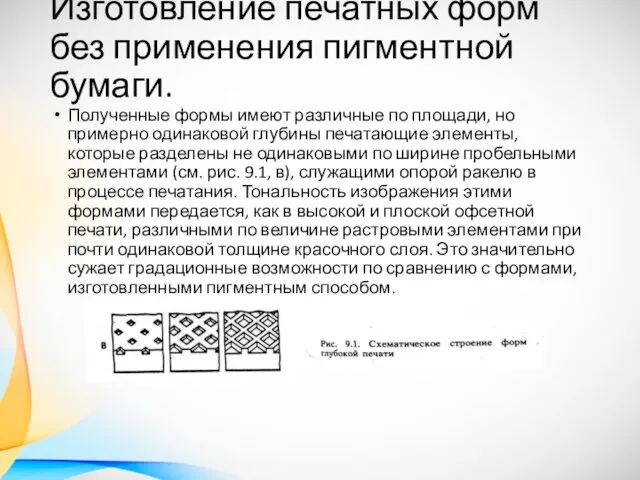

- 18. Изготовление печатных форм без применения пигментной бумаги. Полученные формы имеют различные по площади, но примерно одинаковой

- 19. Изготовление печатных форм гравированием

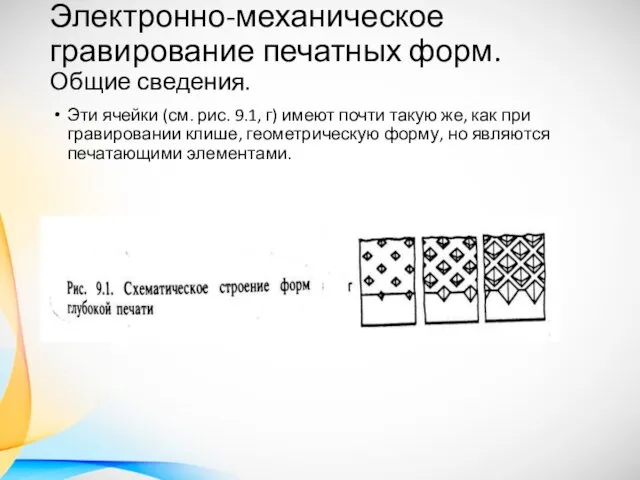

- 20. Электронно-механическое гравирование печатных форм. Общие сведения. Наиболее прогрессивную технологию изготовления форм глубокой печати обеспечивает гравирование печатающих

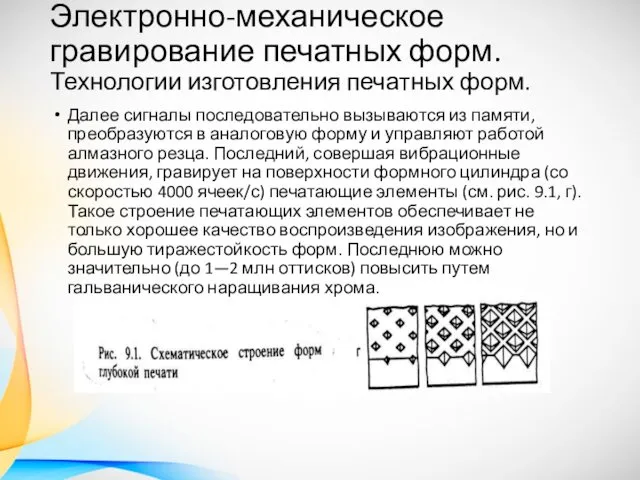

- 21. Электронно-механическое гравирование печатных форм. Общие сведения. Эти ячейки (см. рис. 9.1, г) имеют почти такую же,

- 22. Электронно-механическое гравирование печатных форм. Общие сведения. Электронно-механический способ характеризуется малооперационностью, стабильностью, высокой производительностью дает возможность получить,

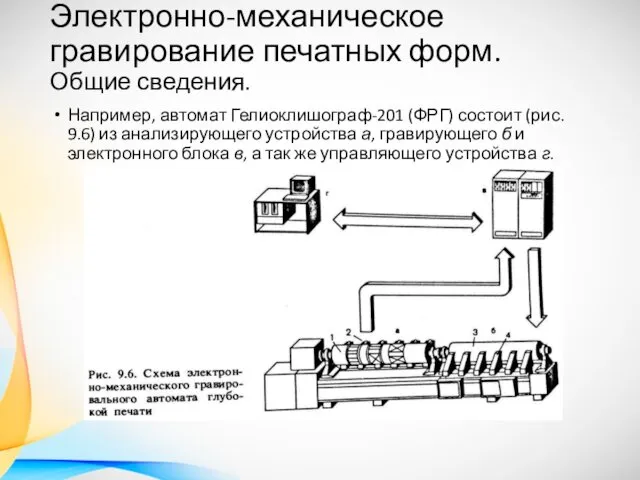

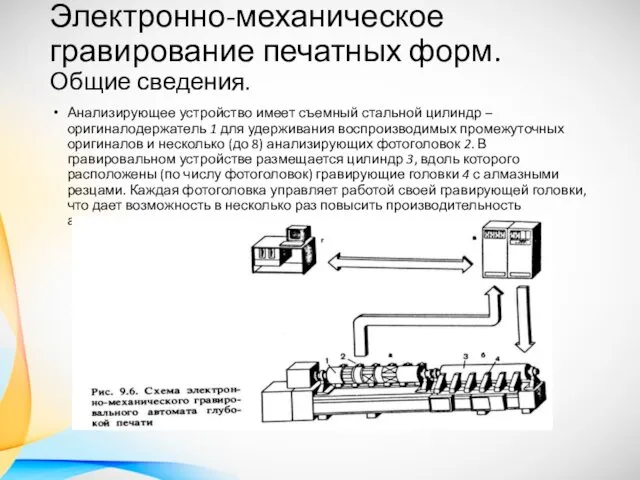

- 23. Электронно-механическое гравирование печатных форм. Общие сведения. Например, автомат Гелиоклишограф-201 (ФРГ) состоит (рис. 9.6) из анализирующего устройства

- 24. Электронно-механическое гравирование печатных форм. Общие сведения. Анализирующее устройство имеет съемный стальной цилиндр – оригиналодержатель 1 для

- 25. Электронно-механическое гравирование печатных форм. Технологии изготовления печатных форм. Электронно-механическим гравированием чаще всего изготавливают формы с непрозрачных

- 26. Электронно-механическое гравирование печатных форм. Технологии изготовления печатных форм. Затем на анализирующем цилиндре укрепляется непрозрачная фотокопия монтажа

- 27. Электронно-механическое гравирование печатных форм. Технологии изготовления печатных форм. В процессе работы автомата отраженные от копии оптические

- 28. Электронно-механическое гравирование печатных форм. Технологии изготовления печатных форм. Далее сигналы последовательно вызываются из памяти, преобразуются в

- 29. Электронно-механическое гравирование печатных форм. Технологии изготовления печатных форм. Печатные формы, полученные всеми рассмотренными способами, контролируются с

- 30. Лазерное и электронное гравирование печатных форм. Изготовление печатных форм лазерным гравированием. Изготовление печатных форм лазерным гравированием.

- 31. Лазерное и электронное гравирование печатных форм. Изготовление печатных форм лазерным гравированием. Сущность технологии изготовления формы в

- 32. Лазерное и электронное гравирование печатных форм. Изготовление печатных форм гравированием электронным лучом. Изготовление печатных форм гравированием

- 33. Лазерное и электронное гравирование печатных форм. Изготовление печатных форм гравированием электронным лучом. Принцип такого гравирования был

- 34. Юлия Михайловна, мы вас любим!

- 36. Скачать презентацию

Особенности проектирования систем ВиВ , отопления, вентиляции и кондиционирования

Особенности проектирования систем ВиВ , отопления, вентиляции и кондиционирования Род. соб. Компьютер - друг или враг. 3 кл.

Род. соб. Компьютер - друг или враг. 3 кл. Физминутка для глаз Веселая пчелка

Физминутка для глаз Веселая пчелка Презентация к уроку Чистые вещества и смеси. Способы разделения смесей

Презентация к уроку Чистые вещества и смеси. Способы разделения смесей Презентация к уроку по теме Алкены базовый уровень Диск

Презентация к уроку по теме Алкены базовый уровень Диск Разработка урока по математике 5 кл. по ФГОС на тему Деление с остатком

Разработка урока по математике 5 кл. по ФГОС на тему Деление с остатком Как делать презентации

Как делать презентации Экстракционные способы очистки. Эвапорационные способы очистки

Экстракционные способы очистки. Эвапорационные способы очистки Мебельные товары

Мебельные товары Проектирование и монтаж светопрозрачных ограждающих конструкций из алюминия

Проектирование и монтаж светопрозрачных ограждающих конструкций из алюминия Организация видов работ при эксплуатации и реконструкции строительных объектов

Организация видов работ при эксплуатации и реконструкции строительных объектов Основи криміналістичного слідознавства

Основи криміналістичного слідознавства Поставка по контракту. Заключение и исполнение. Ответственность

Поставка по контракту. Заключение и исполнение. Ответственность Комплекс артикуляционной гимнастики

Комплекс артикуляционной гимнастики Мы и наши дети

Мы и наши дети Структуры. Массивы структур. Тема 11

Структуры. Массивы структур. Тема 11 Особливості господарства країн Європи

Особливості господарства країн Європи Ландшафтное планирование

Ландшафтное планирование Технологии создания рабочей программы педагога ДОУ

Технологии создания рабочей программы педагога ДОУ Информационные технологии

Информационные технологии Викторина по сказкам Г-Х Андерсена

Викторина по сказкам Г-Х Андерсена Моё портфолио

Моё портфолио Государственная регистрация недвижимости

Государственная регистрация недвижимости Клинический случай. Клещевой сыпной тиф, средней степени тяжести

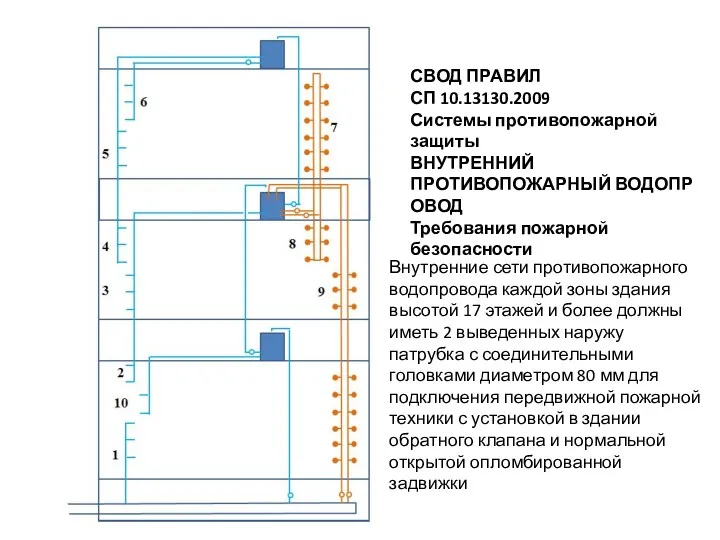

Клинический случай. Клещевой сыпной тиф, средней степени тяжести Инженерные сети высотных зданий. Устройство систем водоснабжения, канализации и водяного пожаротушения. Правила проектирования

Инженерные сети высотных зданий. Устройство систем водоснабжения, канализации и водяного пожаротушения. Правила проектирования М.А.Булгаков Мастер и Маргарита. История создания, сюжет, композиция, герои

М.А.Булгаков Мастер и Маргарита. История создания, сюжет, композиция, герои Програмне забезпечення мікропроцесорних систем

Програмне забезпечення мікропроцесорних систем Грибы - царство живой природы

Грибы - царство живой природы