Содержание

- 2. 1. СТАЛИ И ИХ КЛАССИФИКАЦИЯ Сталью называется сплав железа с углеродом, с содержанием углерода менее 2,14%,

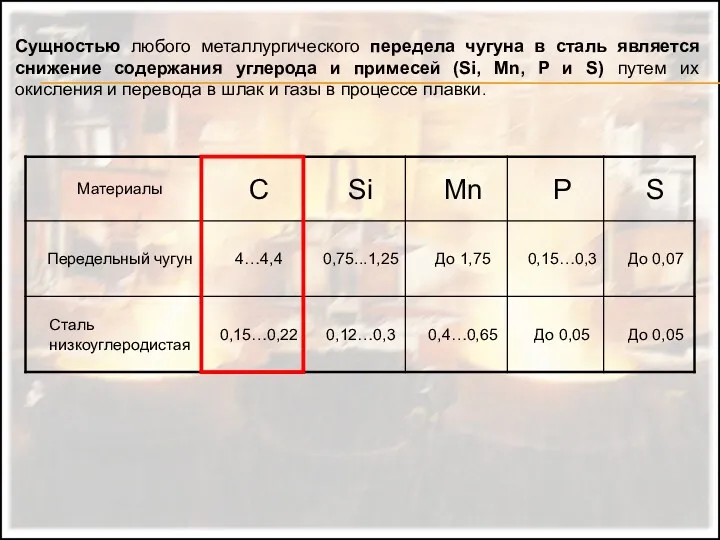

- 3. Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей (Si, Mn, P

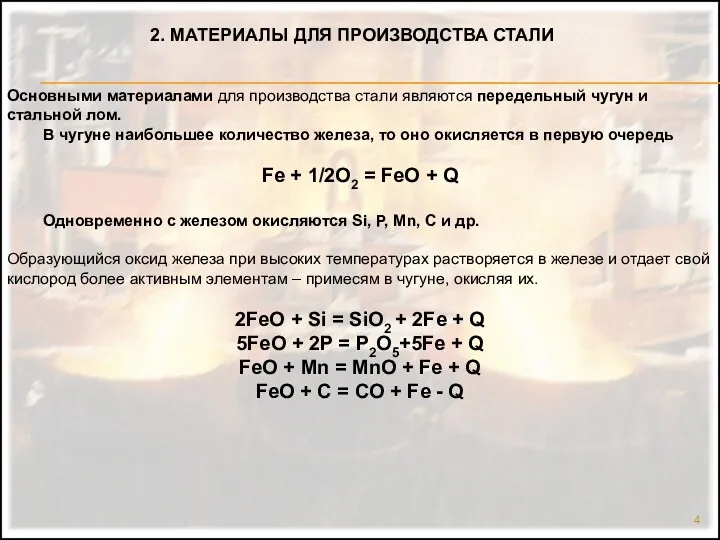

- 4. Основными материалами для производства стали являются передельный чугун и стальной лом. В чугуне наибольшее количество железа,

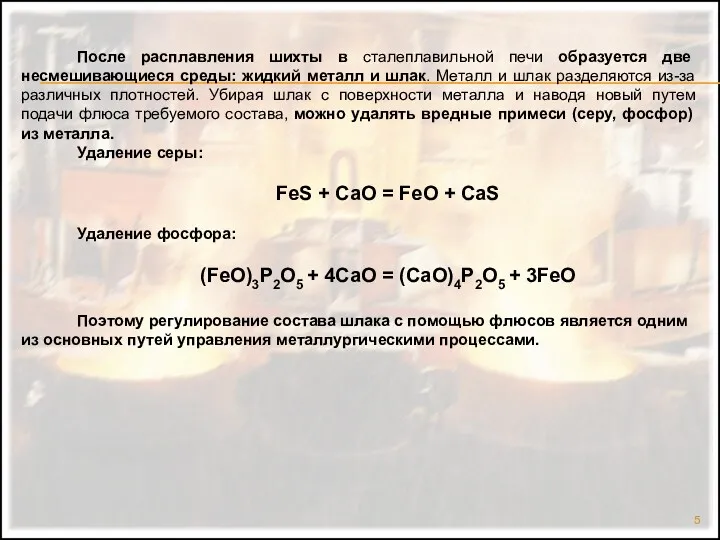

- 5. После расплавления шихты в сталеплавильной печи образуется две несмешивающиеся среды: жидкий металл и шлак. Металл и

- 6. ПОЛУЧЕНИЕ СТАЛИ МАРТЕНОВСКИЙ СПОСОБ КИСЛОРОДНО- КОНВЕРТЕРНЫЙ СПОСОБ ЭЛЕКТРОСТАЛЕ- ПЛАВИЛЬНЫЙ СПОСОБ 3. СПОСОБЫ ПРОИЗВОДСТВА СТАЛИ СОВРЕМЕННЫЕ ОБЪЕМЫ

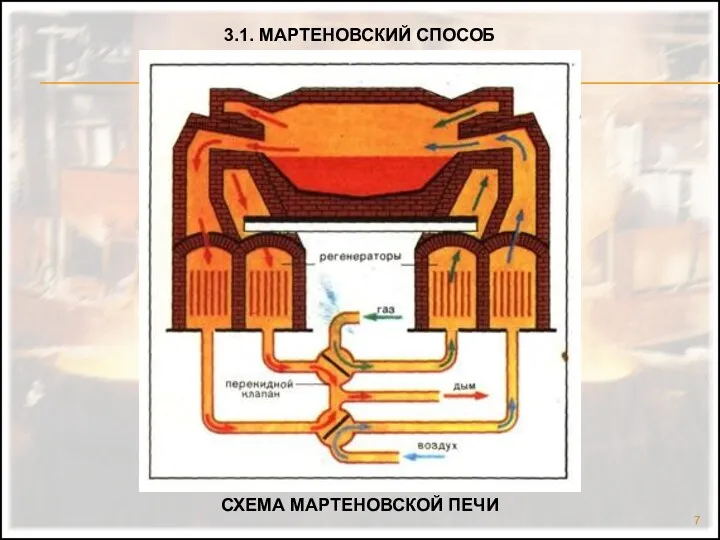

- 7. 3.1. МАРТЕНОВСКИЙ СПОСОБ СХЕМА МАРТЕНОВСКОЙ ПЕЧИ

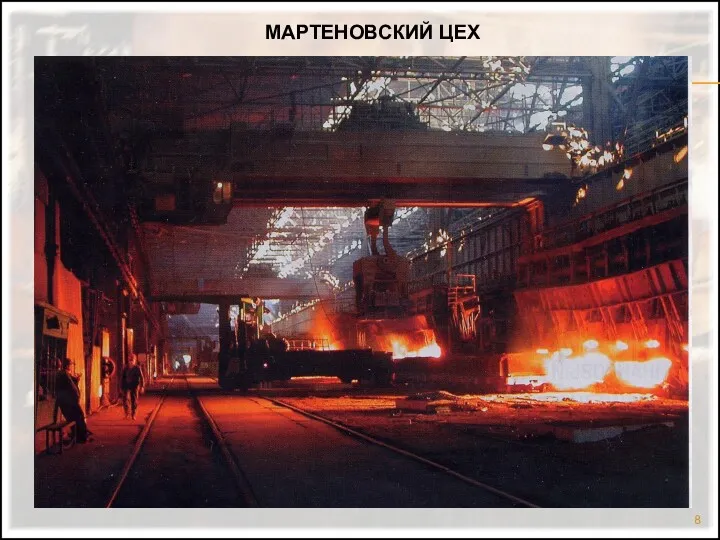

- 8. МАРТЕНОВСКИЙ ЦЕХ

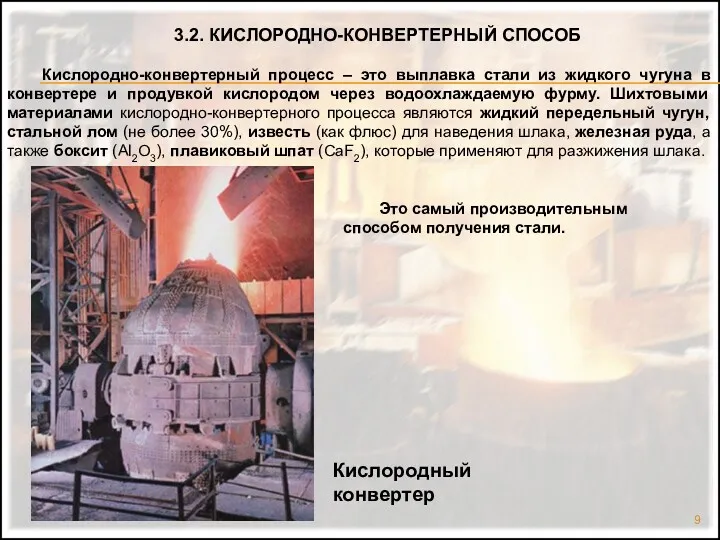

- 9. 3.2. КИСЛОРОДНО-КОНВЕРТЕРНЫЙ СПОСОБ Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере и продувкой

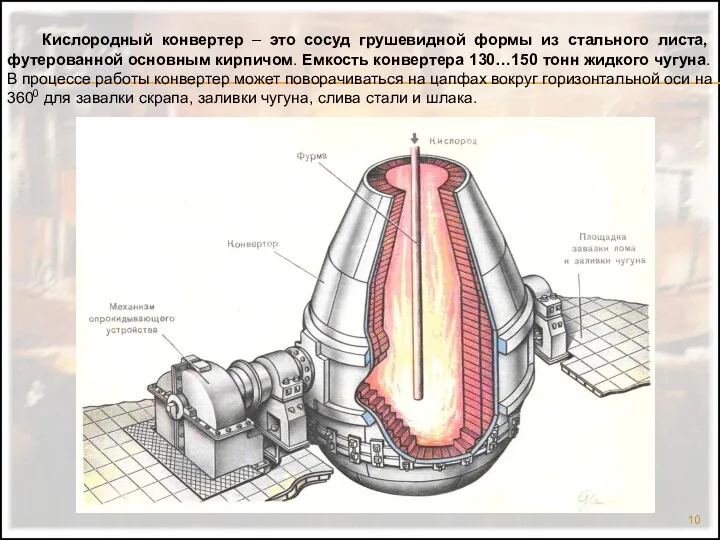

- 10. Кислородный конвертер – это сосуд грушевидной формы из стального листа, футерованной основным кирпичом. Емкость конвертера 130…150

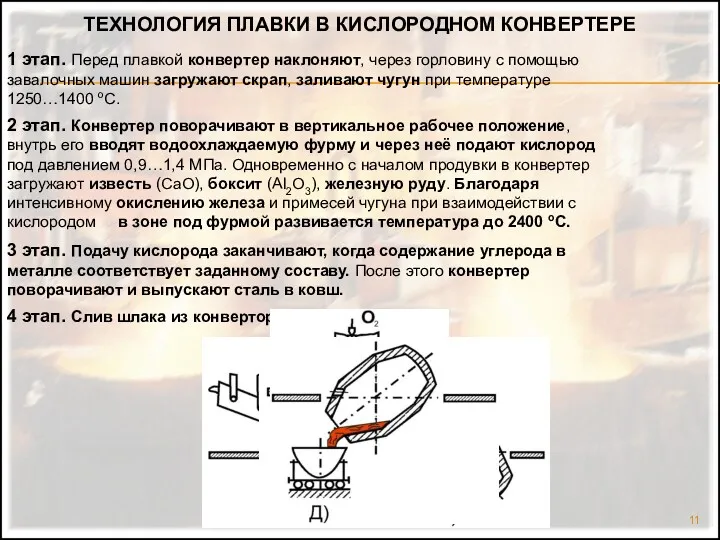

- 11. ТЕХНОЛОГИЯ ПЛАВКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ 1 этап. Перед плавкой конвертер наклоняют, через горловину с помощью завалочных

- 12. ЗАЛИВКА ЖИДКОГО ЧУГУНА В КИСЛОРОДНЫЙ КОНВЕРТЕР

- 13. 3.3. ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРОПЕЧАХ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫЙ СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДУГОВОЙ ИНДУКЦИОННЫЙ

- 14. 3.3.1. ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА СТАЛИ ПРЕИМУЩЕСТВА: -высокая температура (до 2500 0С); -создавать окислительную, восстановительную, нейтральную

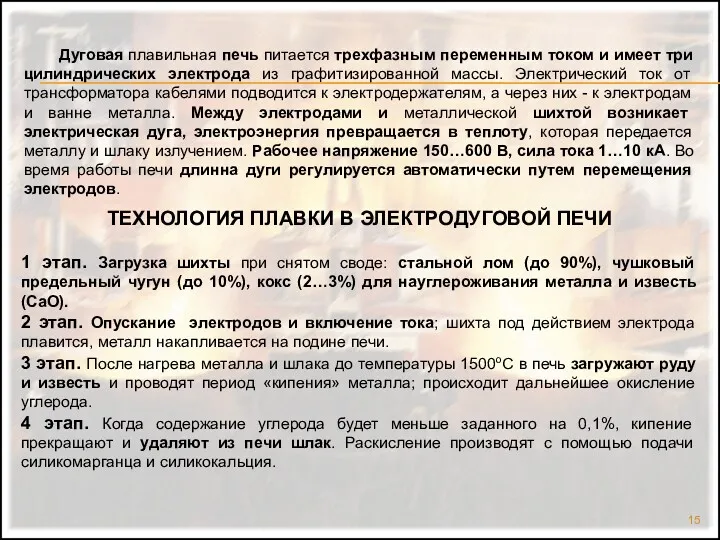

- 15. Дуговая плавильная печь питается трехфазным переменным током и имеет три цилиндрических электрода из графитизированной массы. Электрический

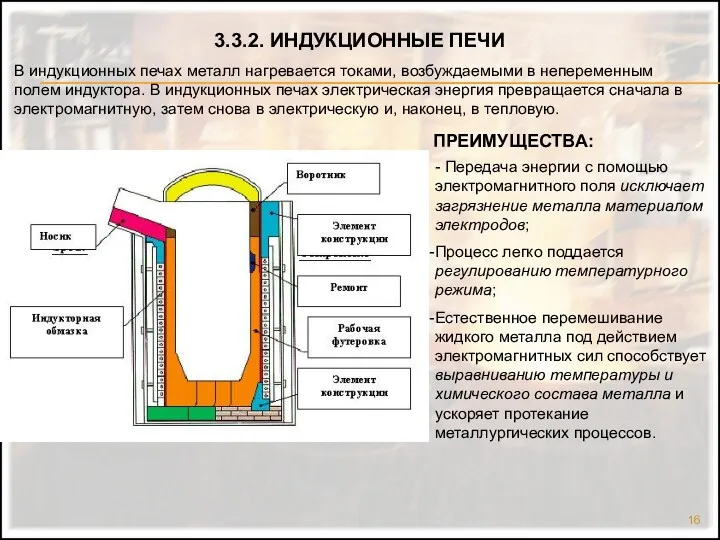

- 16. 3.3.2. ИНДУКЦИОННЫЕ ПЕЧИ В индукционных печах металл нагревается токами, возбуждаемыми в непеременным полем индуктора. В индукционных

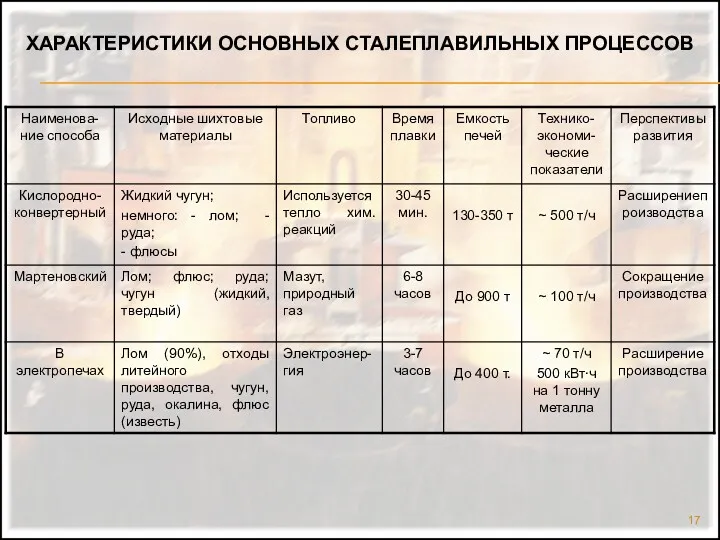

- 17. ХАРАКТЕРИСТИКИ ОСНОВНЫХ СТАЛЕПЛАВИЛЬНЫХ ПРОЦЕССОВ

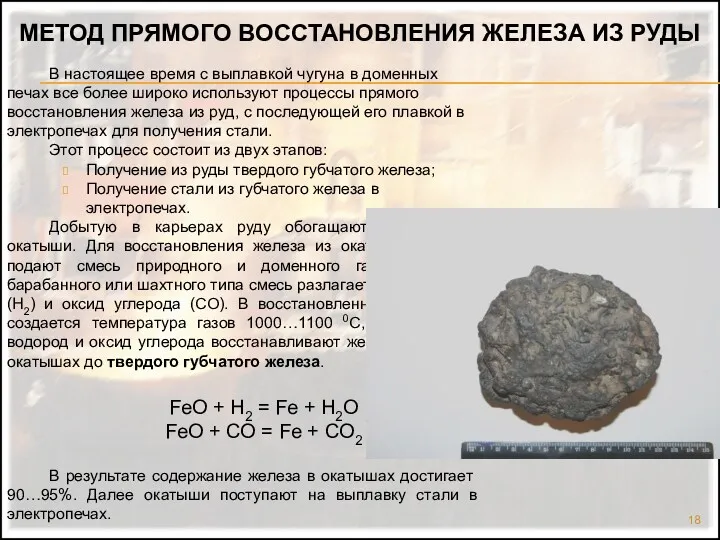

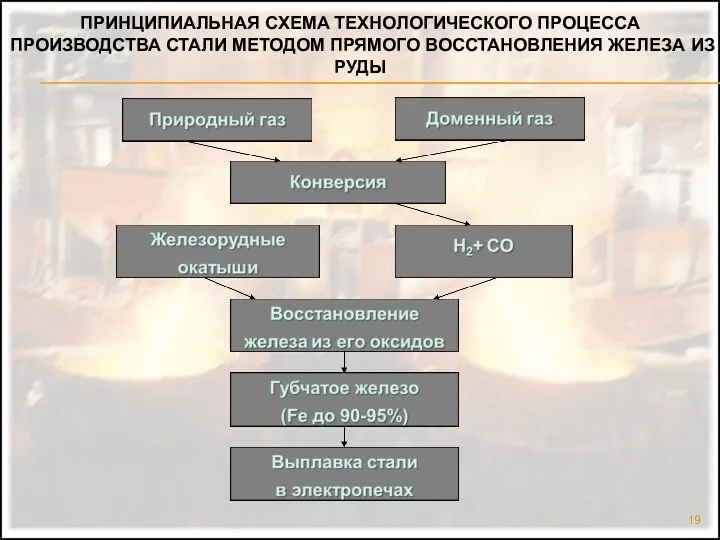

- 18. В настоящее время с выплавкой чугуна в доменных печах все более широко используют процессы прямого восстановления

- 19. ПРИНЦИПИАЛЬНАЯ СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА СТАЛИ МЕТОДОМ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ РУДЫ

- 20. 4. РАЗЛИВКА СТАЛИ

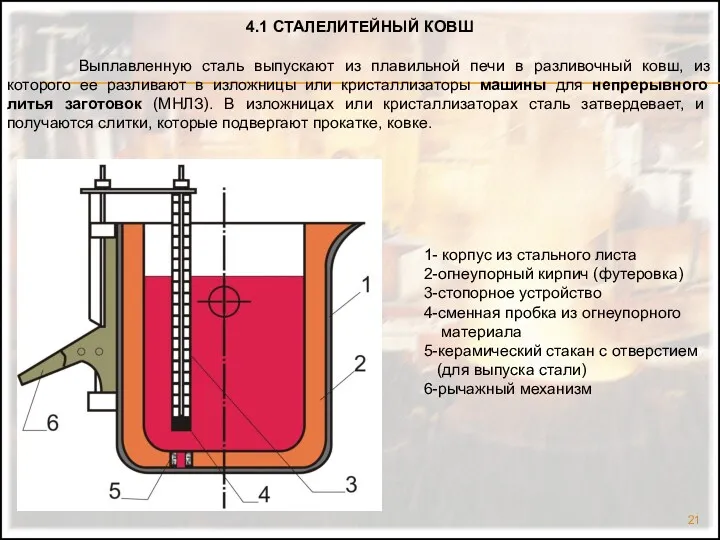

- 21. 4.1 СТАЛЕЛИТЕЙНЫЙ КОВШ Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают

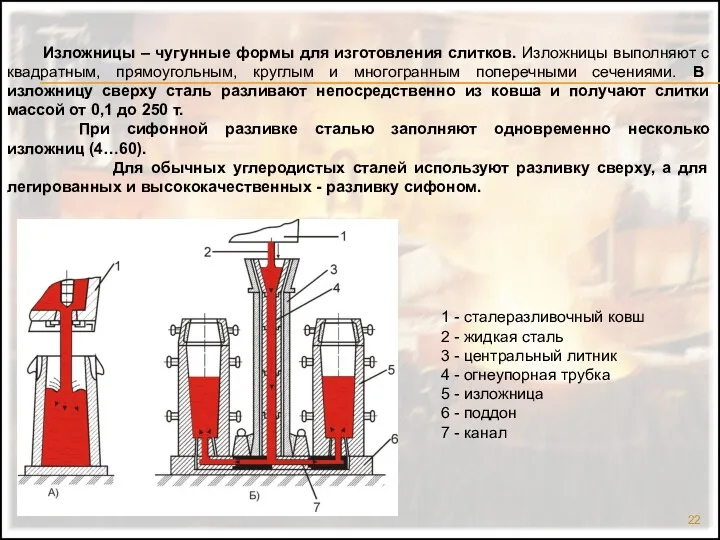

- 22. Изложницы – чугунные формы для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными

- 25. Скачать презентацию

Религия: исторические формы и современность. (лекция 3)

Религия: исторические формы и современность. (лекция 3) Животноводство в нашем крае

Животноводство в нашем крае О смысловом чтении

О смысловом чтении Культура Руси IX-XII веков

Культура Руси IX-XII веков Прямая и обратная пропорциональные зависимости

Прямая и обратная пропорциональные зависимости Книга в жизни человека

Книга в жизни человека Дальневосточный центр судостроения и судоремонта

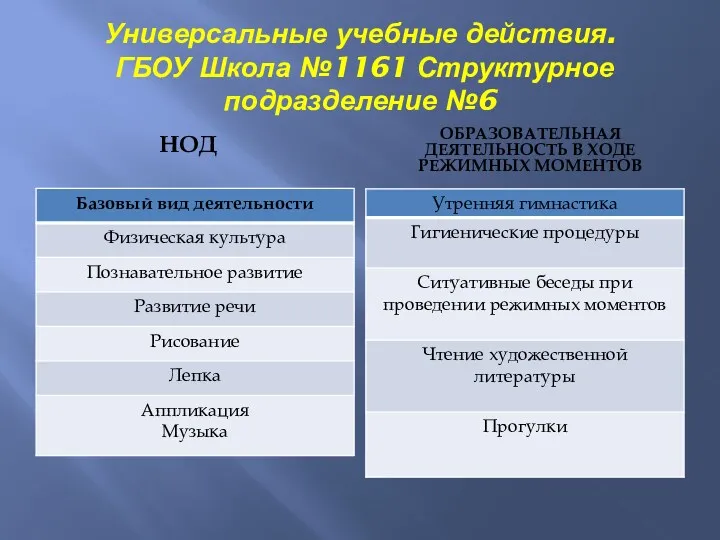

Дальневосточный центр судостроения и судоремонта Формирование предпосылок универсальных учебных действий в ДОУ

Формирование предпосылок универсальных учебных действий в ДОУ Русская художественная культура в эпоху Просвещения

Русская художественная культура в эпоху Просвещения Кислотные осадки

Кислотные осадки Что есть демократия. Теории демократии

Что есть демократия. Теории демократии Симметрия на плоскости

Симметрия на плоскости Группа Крематорий. Краткая история

Группа Крематорий. Краткая история Анализ геоэкологических рисков при функционировании месторождения Биби-Эйбат

Анализ геоэкологических рисков при функционировании месторождения Биби-Эйбат Ранения и закрытые повреждения груди

Ранения и закрытые повреждения груди Окружность!

Окружность! Основы массажа

Основы массажа Дисперсные системы (продолжение)

Дисперсные системы (продолжение) Заболевания кожи у детей и их профилактика

Заболевания кожи у детей и их профилактика Камерцыйнае выкарыстоўванне аб’екта інтэлектуальнай уласнасці

Камерцыйнае выкарыстоўванне аб’екта інтэлектуальнай уласнасці Пушкинское кольцо Верхневолжья

Пушкинское кольцо Верхневолжья Поле чудес по теме Школа

Поле чудес по теме Школа презентация на тему: История создания Ботанического сада

презентация на тему: История создания Ботанического сада Планета Уран

Планета Уран Дети войны 1941-1945 г.

Дети войны 1941-1945 г. Питание детей младшего школьного

Питание детей младшего школьного Священномученик Григорий (Никольский), Пресвитер Астраханский и Кубанский

Священномученик Григорий (Никольский), Пресвитер Астраханский и Кубанский Презентация Качество образования к докладу. Четвертая часть Диск

Презентация Качество образования к докладу. Четвертая часть Диск