Содержание

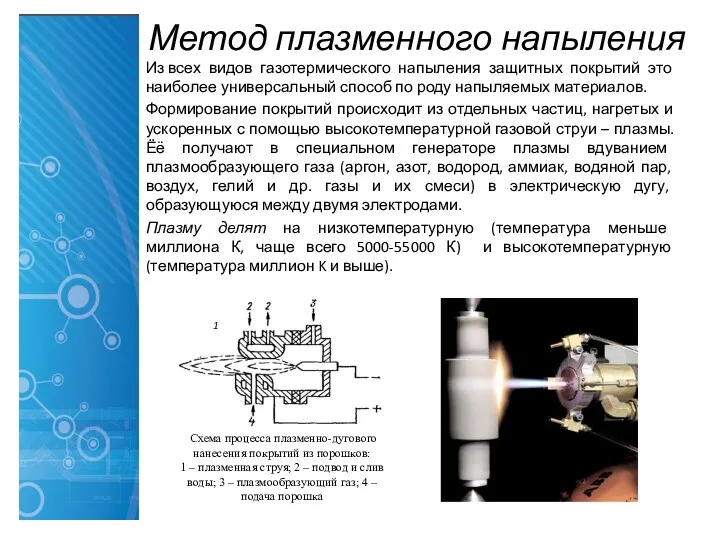

- 2. Метод плазменного напыления Из всех видов газотермического напыления защитных покрытий это наиболее универсальный способ по роду

- 3. Возможности технологии Защита изделий путем нанесения металлических, керамических, ситаллизированных, металлокерамических, полимерных, металлополимерных покрытий на множество поверхностей

- 4. Физические основы технологии плазменного напыления Плазма практически мгновенно расплавляет частицы практически из любого материала (металла, керамики,

- 5. Процесс плазменного напыления включает 3 основных этапа: Подготовка поверхности; Напыление и дополнительная обработка покрытия для улучшения

- 6. Подготовка поверхности Детали перед напылением должны быть тщательно очищены и обезжирены. Ремонтные детали, имеющие замасленные каналы,

- 7. Напыление Для плазменного напыления используют материал в виде проволоки, порошка, стержня или гибкого шнура. Следует применять

- 8. Оборудование Оборудование для плазменного напыления защитных покрытий с применением порошков в качестве напыляемого материала включает установки

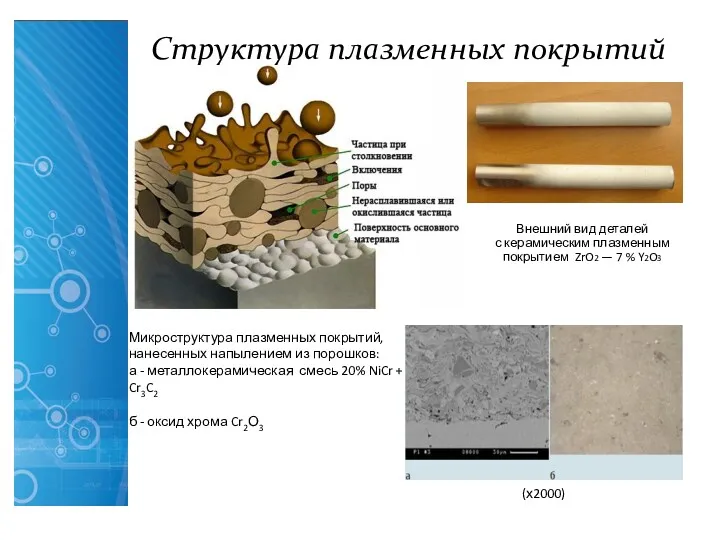

- 9. Структура плазменных покрытий Внешний вид деталей с керамическим плазменным покрытием ZrO2 — 7 % Y2O3 Микроструктура

- 10. Виды покрытий, создаваемые методом плазменного напыления - Износостойкие – толщина покрытия 0,2-1,5 мм. При напылении покрытия

- 11. Преимущества плазменного напыления Возможность путем регулирования режима напыления наносить покрытия как из тугоплавких материалов, так и

- 12. - Толщина покрытия обычно не более 1 мм, так как при ее увеличении в напыляемом слое

- 13. Перспективы развития Усовершенствование существующего метода с целью повышения адгезии напыленных покрытий, защиты от окисления и уменьшения

- 15. Скачать презентацию

Диофант и неопределенные уравнения

Диофант и неопределенные уравнения Гипсоволокнистые листы

Гипсоволокнистые листы Технологія виготовлення друкованих плат. (Лекція 6)

Технологія виготовлення друкованих плат. (Лекція 6) Формирование навыков безопасного поведения обучающихся посредством изучения курса Азбука пешехода

Формирование навыков безопасного поведения обучающихся посредством изучения курса Азбука пешехода Определение понятия биосфера

Определение понятия биосфера Новые сотрудники группы технической поддержки корпоративных клиентов. Выпуск 02.09.2016 г

Новые сотрудники группы технической поддержки корпоративных клиентов. Выпуск 02.09.2016 г История развития телевидения

История развития телевидения конспект нод к 9 мая Письмо,как эхо войны

конспект нод к 9 мая Письмо,как эхо войны Буровые установки

Буровые установки Презентация Загадки о профессиях

Презентация Загадки о профессиях Решение задач по теме Оптика. Световые волны

Решение задач по теме Оптика. Световые волны Презентация к уроку химии в 8 классе Изменение числа электронов на внешнем энергетическом уровне

Презентация к уроку химии в 8 классе Изменение числа электронов на внешнем энергетическом уровне Латексная аллергия, клиника, диагностика и лечение

Латексная аллергия, клиника, диагностика и лечение С днем рождения, Джетик

С днем рождения, Джетик Классификация котлов

Классификация котлов Строение иммунной системы

Строение иммунной системы Классный час О правилах дорожного движения

Классный час О правилах дорожного движения Проектирование индикатора излучения

Проектирование индикатора излучения One Direction. Стиль – поп музыка

One Direction. Стиль – поп музыка Технология и организация строительного производства

Технология и организация строительного производства Медико генетикалық кеңес. Пренат диагностика

Медико генетикалық кеңес. Пренат диагностика Экологические проблемы Тульской области

Экологические проблемы Тульской области Гипертоническая болезнь. Симптоматические артериальные гипертензии

Гипертоническая болезнь. Симптоматические артериальные гипертензии Япония

Япония Очиститель воздуха

Очиститель воздуха Задание 2.Добрянский городской округ. МБОУ ДСОШ №2

Задание 2.Добрянский городской округ. МБОУ ДСОШ №2 VHDL – язык описания цифровых систем построенных на сверхскоростных интегральных схемах

VHDL – язык описания цифровых систем построенных на сверхскоростных интегральных схемах Новогоднее оформление зала

Новогоднее оформление зала