G) Зенко́вка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью

получения

конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или

снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под

головки болтов, винтов и заклёпок.

Зенковки для цилиндрических углублений и опорных плоскостей часто называют цековками.

Зенкование — процесс обработки с помощью зенковки отверстия в детали для образования гнёзд

под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

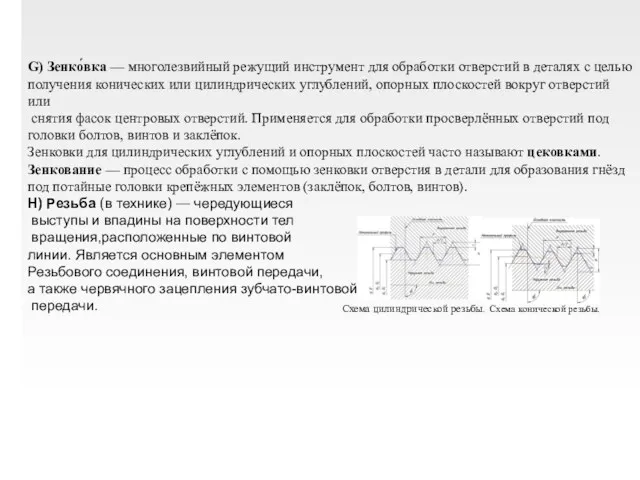

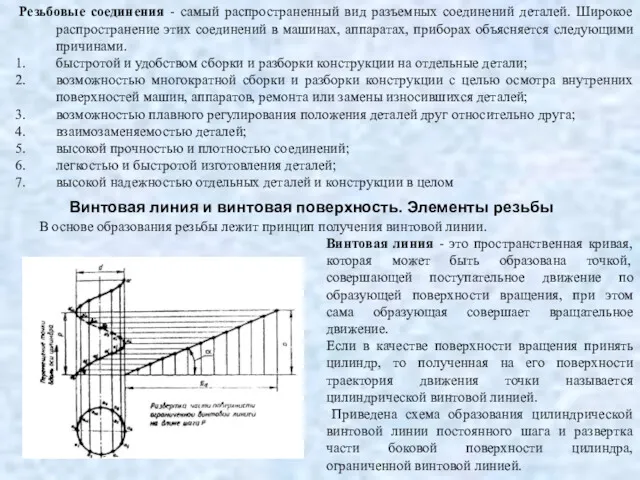

H) Резьба (в технике) — чередующиеся

выступы и впадины на поверхности тел

вращения,расположенные по винтовой

линии. Является основным элементом

Резьбового соединения, винтовой передачи,

а также червячного зацепления зубчато-винтовой

передачи.

Схема конической резьбы.

Схема цилиндрической резьбы.

fvkhfykkhvpyschdyvamyvzham

fvkhfykkhvpyschdyvamyvzham Новое качество образования

Новое качество образования Обработка информации с помощью текстовых процессоров

Обработка информации с помощью текстовых процессоров Отчет о проведении Публичной презентации результатов педагогической деятельности и инновационной работы - 2014.

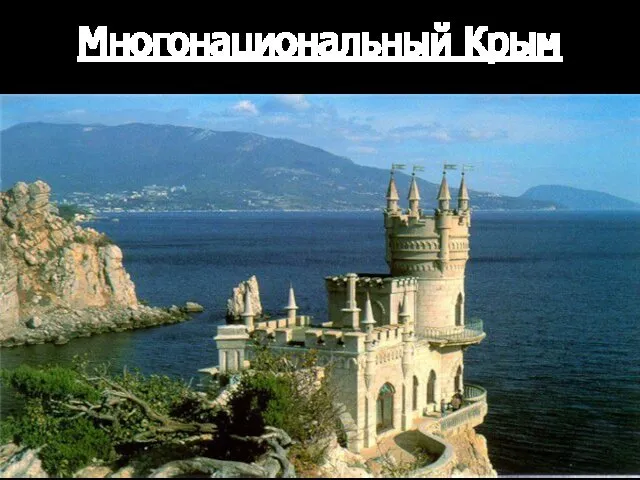

Отчет о проведении Публичной презентации результатов педагогической деятельности и инновационной работы - 2014. Многонациональный Крым

Многонациональный Крым Презентация Предметно-развивающая среда группы раннего возраста

Презентация Предметно-развивающая среда группы раннего возраста Рентгенодиагностика и дифференциальная диагностика частных форм туберкулеза. Туберкулёма

Рентгенодиагностика и дифференциальная диагностика частных форм туберкулеза. Туберкулёма Производство сильфонных компенсаторов

Производство сильфонных компенсаторов Лингвистический анализ художественного текста

Лингвистический анализ художественного текста Резьбы

Резьбы Г. Ибсен Кукольный дом

Г. Ибсен Кукольный дом Транспорт. Какие величины характеризуют движение?

Транспорт. Какие величины характеризуют движение? Смесительный полупроводниковый диод

Смесительный полупроводниковый диод Образование Верещагинского района: вчера, сегодня, завтра. Виртуальный музей

Образование Верещагинского района: вчера, сегодня, завтра. Виртуальный музей Технология конструкционных материалов. Оптимальная точность обработки

Технология конструкционных материалов. Оптимальная точность обработки Проектная деятельность в старших классах 25.09.2018

Проектная деятельность в старших классах 25.09.2018 Музейный урок Быт и культура Кубани

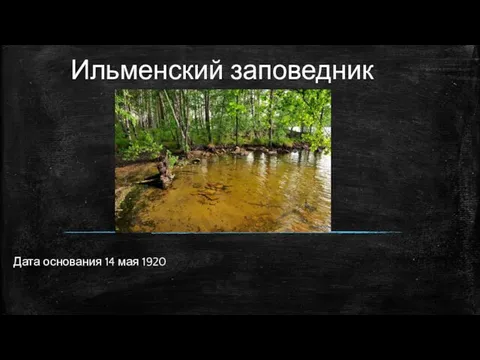

Музейный урок Быт и культура Кубани Ильменский заповедник

Ильменский заповедник Города воинской славы

Города воинской славы Деньги и их функции

Деньги и их функции Особенности проведения деловых переговоров в Японии

Особенности проведения деловых переговоров в Японии Сепсис. Этиология

Сепсис. Этиология Участие в областном конкурсе Учитель года 2016. Методический семинар.

Участие в областном конкурсе Учитель года 2016. Методический семинар. Я-гражданин России.

Я-гражданин России. Обучение детей с расстройствами аутистического спектра: создание ресурсного класса

Обучение детей с расстройствами аутистического спектра: создание ресурсного класса Лапароскопия в детской хирургии

Лапароскопия в детской хирургии Интеллектуальная игра для 1 класса Хочу всё знать.

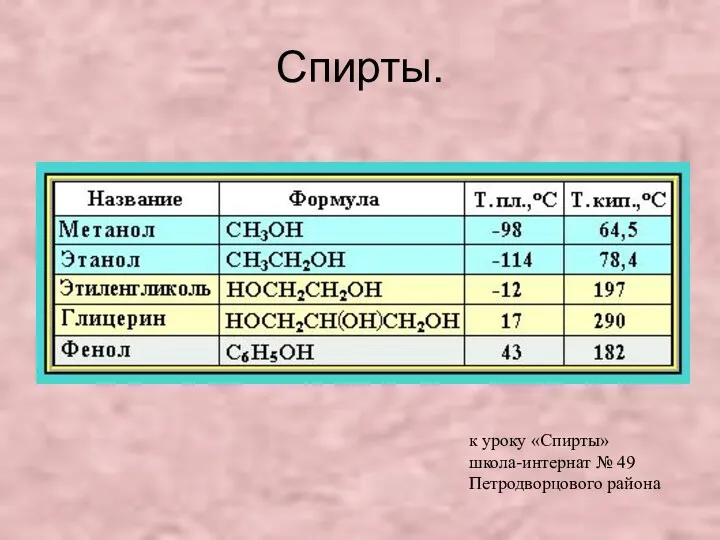

Интеллектуальная игра для 1 класса Хочу всё знать. На основе дипломной работы Повышение здоровьесозидающего потенциала уроков химии в школе продолжается работа по разработке уроков, с использованием детских исследовательских проектов.

На основе дипломной работы Повышение здоровьесозидающего потенциала уроков химии в школе продолжается работа по разработке уроков, с использованием детских исследовательских проектов.