Содержание

- 2. Для РД необходимо применять сварочные электроды обеспечивающие помимо высокой прочности металла шва, высокую пластичность, ударную вязкость

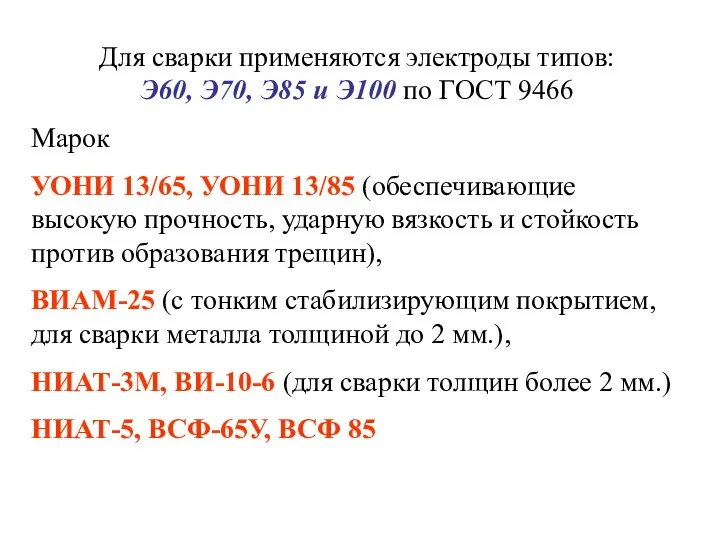

- 3. Для сварки применяются электроды типов: Э60, Э70, Э85 и Э100 по ГОСТ 9466 Марок УОНИ 13/65,

- 4. Импортные аналоги типов E8018, E9018 по AWS A5.5 и EN 757 Швецкого концерна ESAB OY Марок:

- 5. Импортные аналоги типов E8018, E9018 по AWS A5.5 и EN 757: немецкого концерна Bohler Thyssen Schweisstechnik

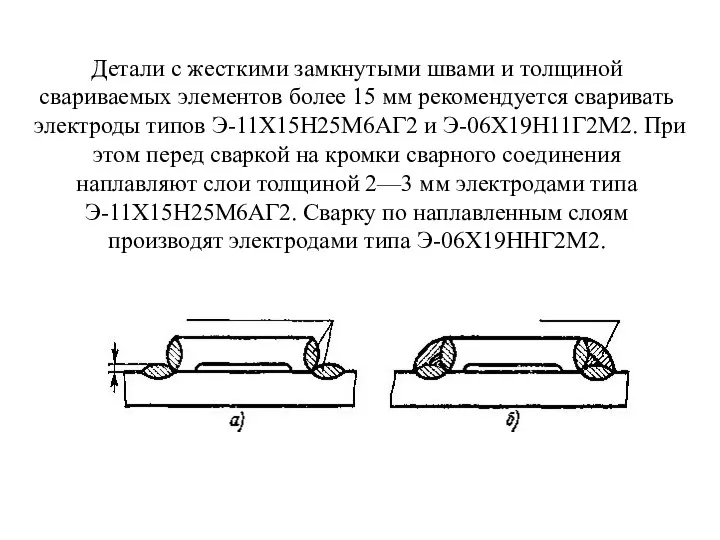

- 6. Детали с жесткими замкнутыми швами и толщиной свариваемых элементов более 15 мм рекомендуется сваривать электроды типов

- 7. Автоматическая сварка под слоем флюса высокопрочных сталей

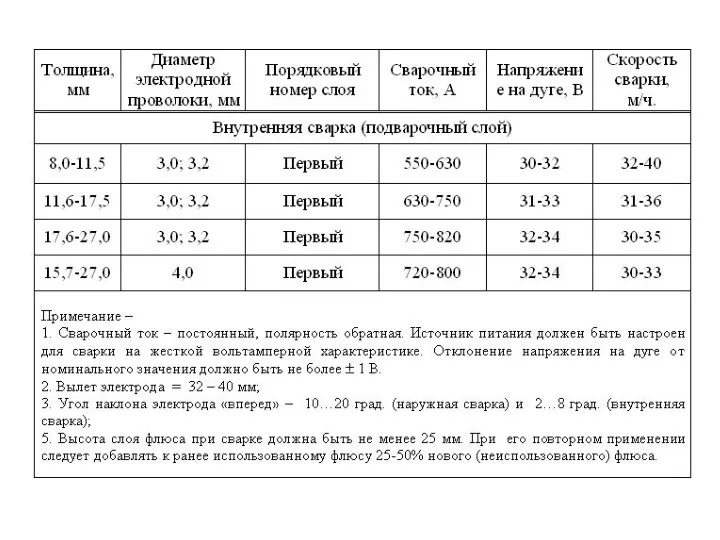

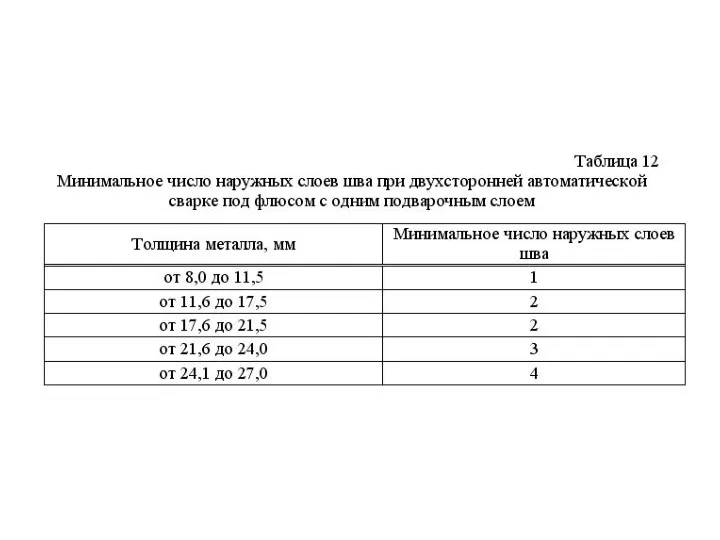

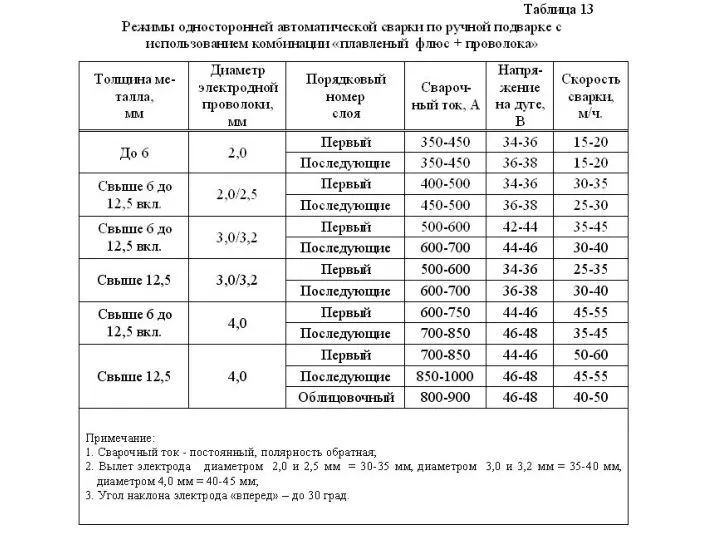

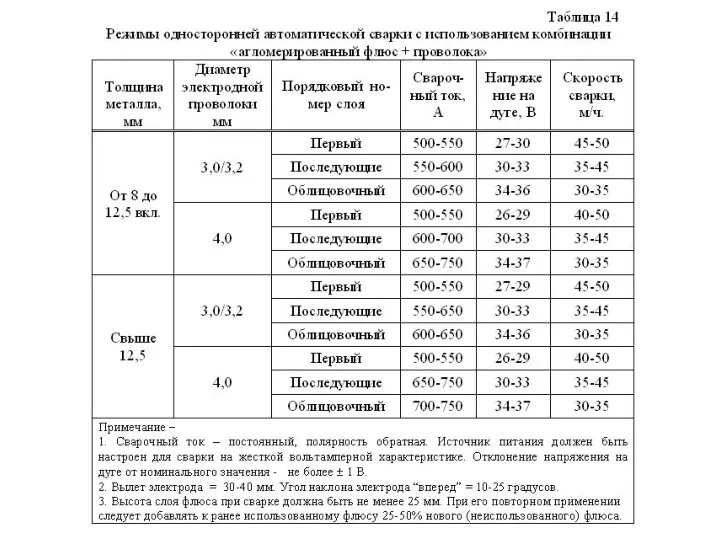

- 8. Автоматическая сварка под флюсом рекомендуется при толщине свариваемого металла более 4 мм. При толщине менее 4

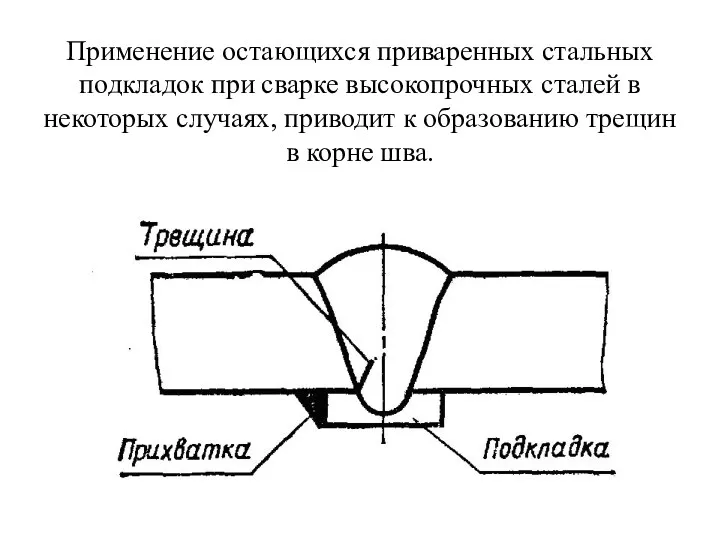

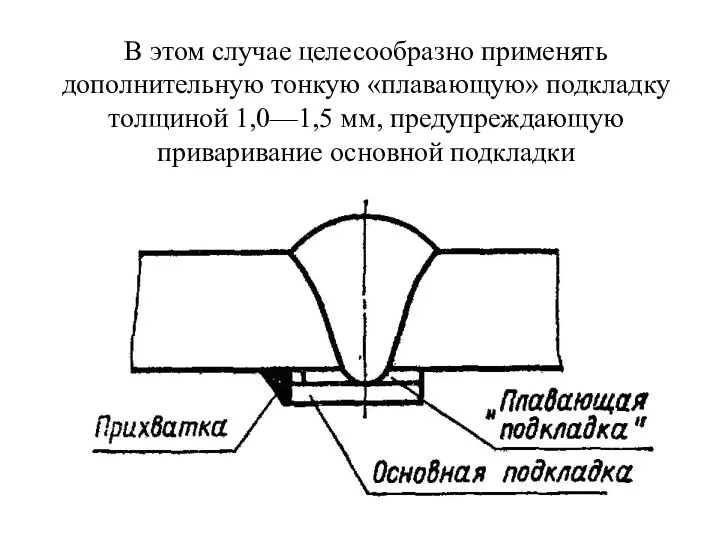

- 9. Применение остающихся приваренных стальных подкладок при сварке высокопрочных сталей в некоторых случаях, приводит к образованию трещин

- 10. В этом случае целесообразно применять дополнительную тонкую «плавающую» подкладку толщиной 1,0—1,5 мм, предупреждающую приваривание основной подкладки

- 11. Подкладные кольца и замковые соединения для сварки не рекомендуются, так как они снижают надежность изделия в

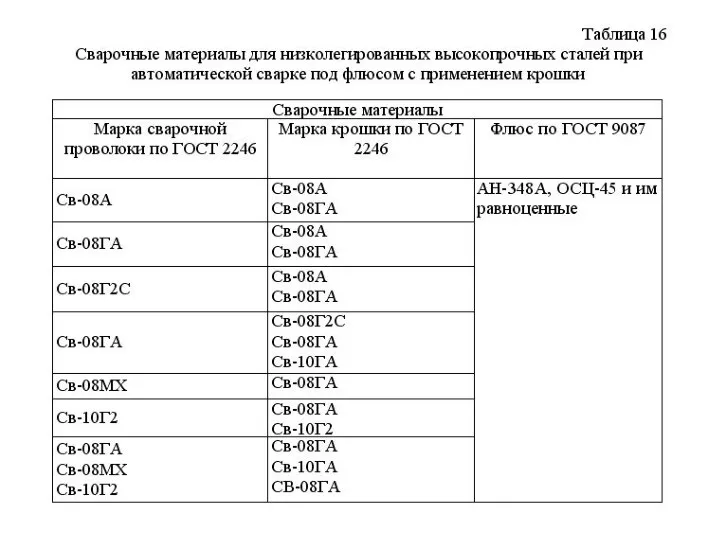

- 12. Для сварки под флюсом большинство марок высокопрочных сталей в основном применяют проволоки марок Св-08А, Св-08ГА, Св-18ХМА,

- 13. Для сварки трубопроводов из высокопрочной стали применяются импортные аналоги указанных выше проволок марок: Pipeliner LА-85, L-61

- 14. В связи со склонностью высокопрочных сталей к образованию кристаллитных трещин, к флюсам предъявляют жёсткие требования к

- 15. Среди флюсов, применяемых для сварки высокопрочных сталей наибольшее распространение нашли флюсы марок ОСЦ-45, АН-348-А, АН-47, АН-15

- 16. Для сварки трубопроводов из высокопрочной стали применяются импортные аналоги указанных выше флюсов марок: Pipeliner 860, Lincolnweld

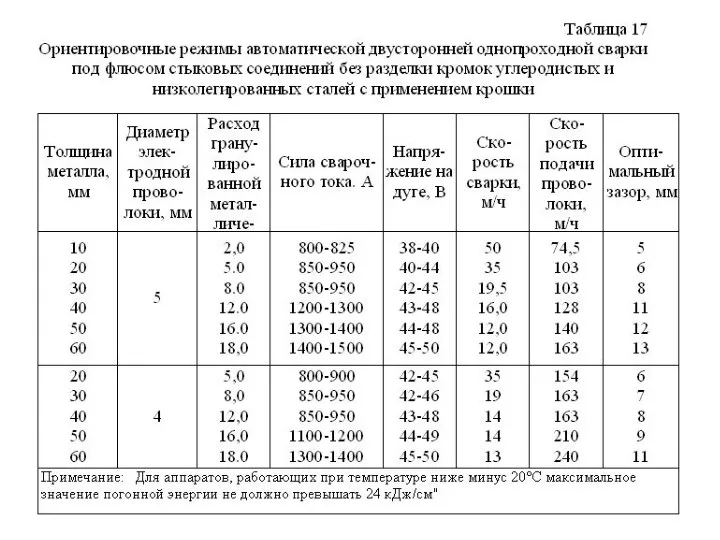

- 17. Для увеличения сопротивляемости сварных швов к горячим трещинам, а также повышения пластичности и ударной вязкости металла

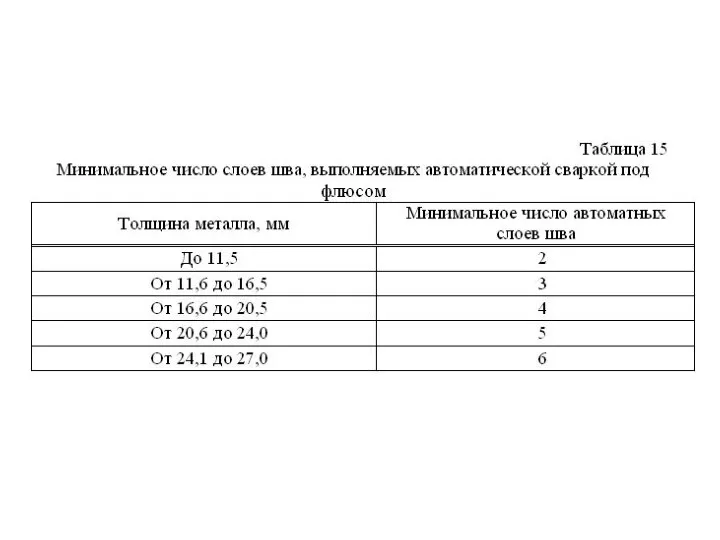

- 18. Высокопрочные низко- и среднелегированные стали сваривают под флюсом, как правило, без подогрева. Подогрев усложняет ведение сварочного

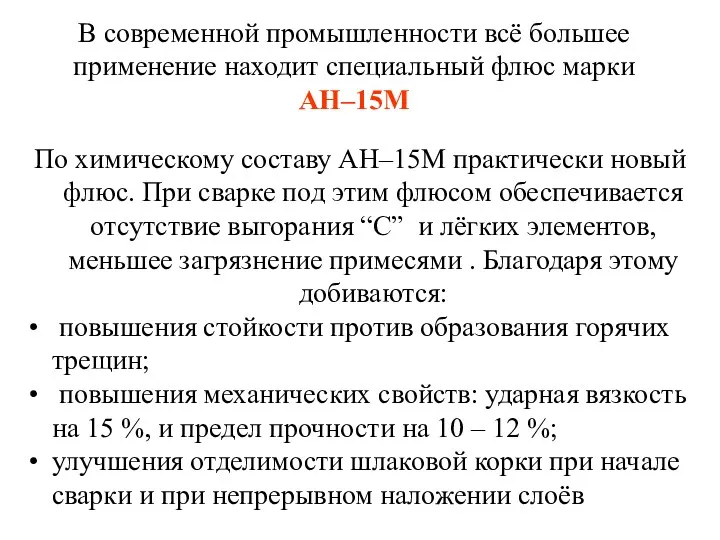

- 27. В современной промышленности всё большее применение находит специальный флюс марки АН–15М По химическому составу АН–15М практически

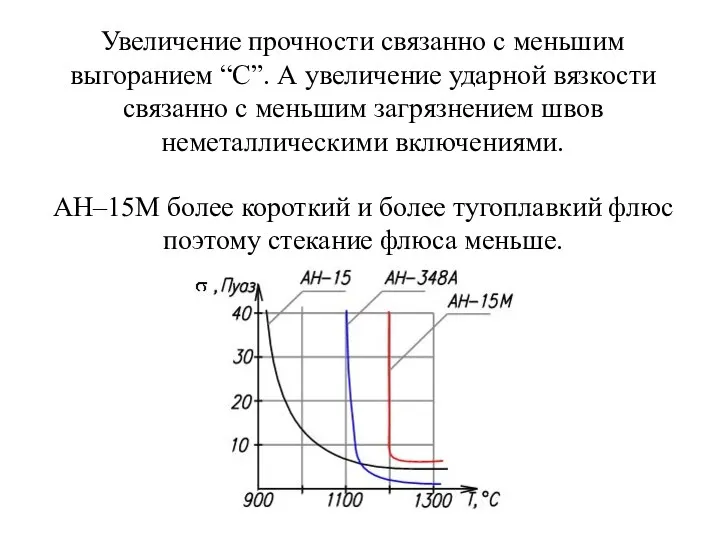

- 28. Увеличение прочности связанно с меньшим выгоранием “С”. А увеличение ударной вязкости связанно с меньшим загрязнением швов

- 29. Автоматическая сварка под флюсом с применением гранулированной металлической присадки

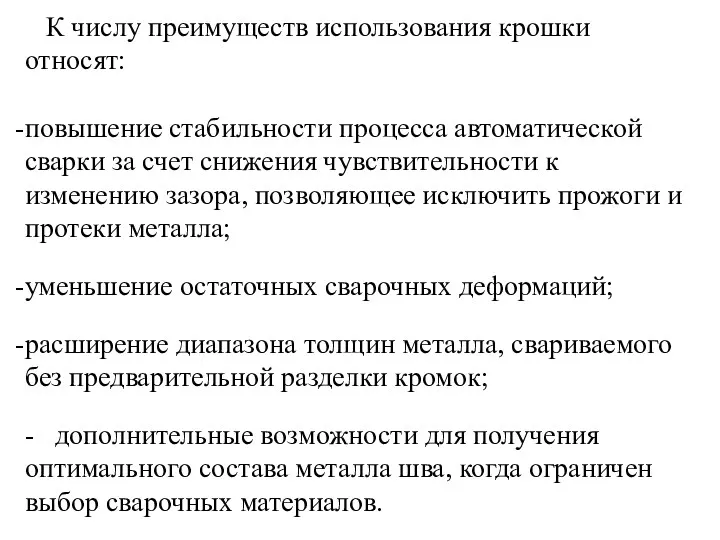

- 30. К числу преимуществ использования крошки относят: повышение стабильности процесса автоматической сварки за счет снижения чувствительности к

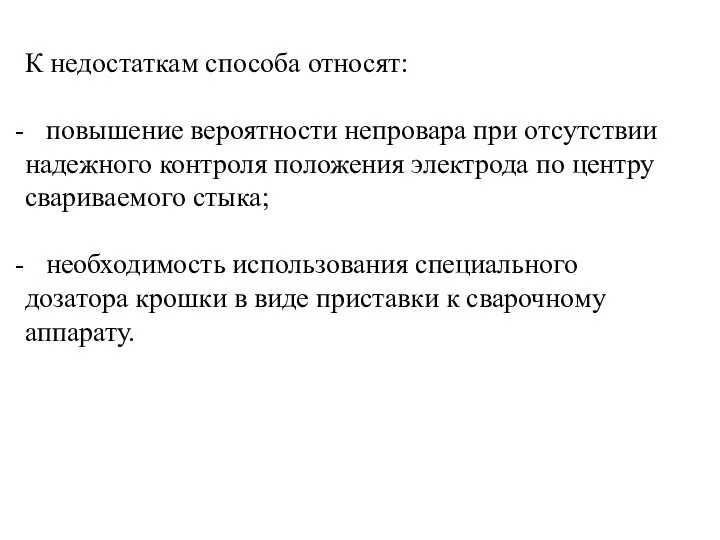

- 31. К недостаткам способа относят: повышение вероятности непровара при отсутствии надежного контроля положения электрода по центру свариваемого

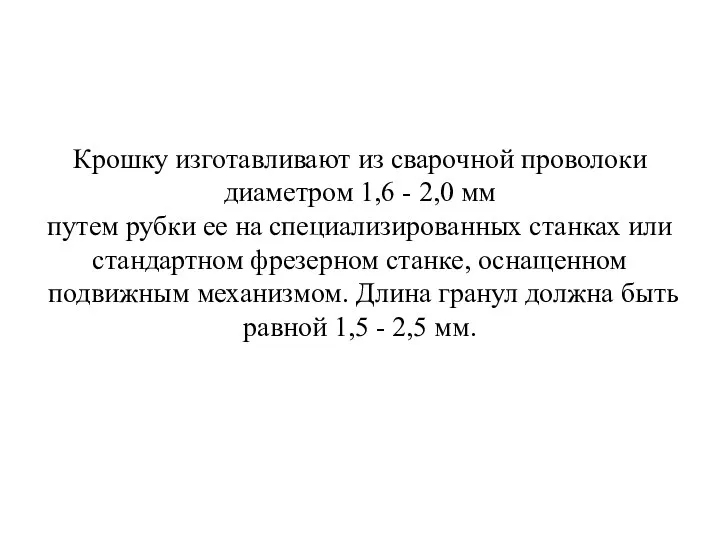

- 32. Крошку изготавливают из сварочной проволоки диаметром 1,6 - 2,0 мм путем рубки ее на специализированных станках

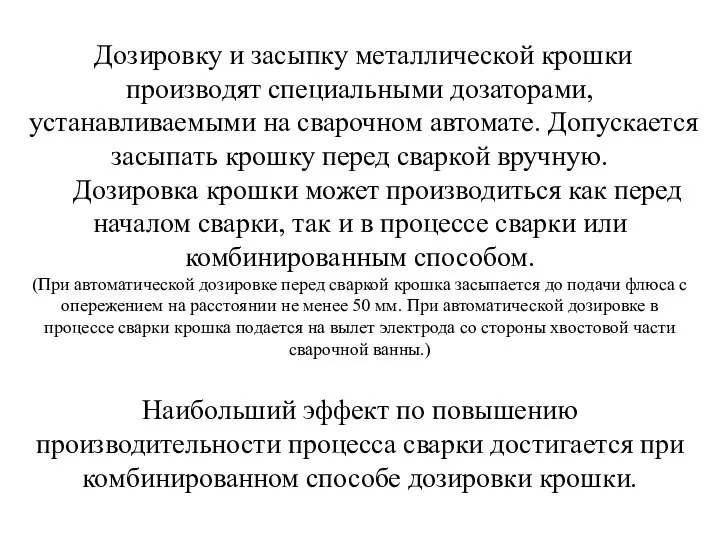

- 34. Дозировку и засыпку металлической крошки производят специальными дозаторами, устанавливаемыми на сварочном автомате. Допускается засыпать крошку перед

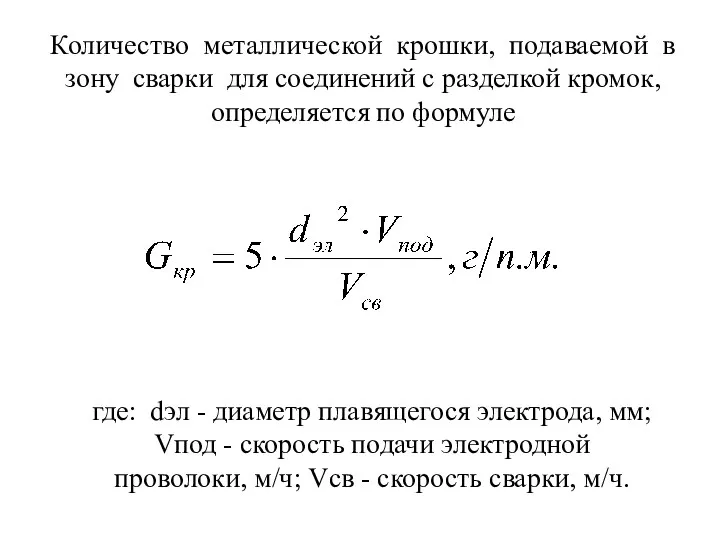

- 35. Количество металлической крошки, подаваемой в зону сварки для соединений с разделкой кромок, определяется по формуле где:

- 37. Первые проходы при автоматической сварке под флюсом с применение крошки выполняют на флюсовой подушке, остающейся подкладке,

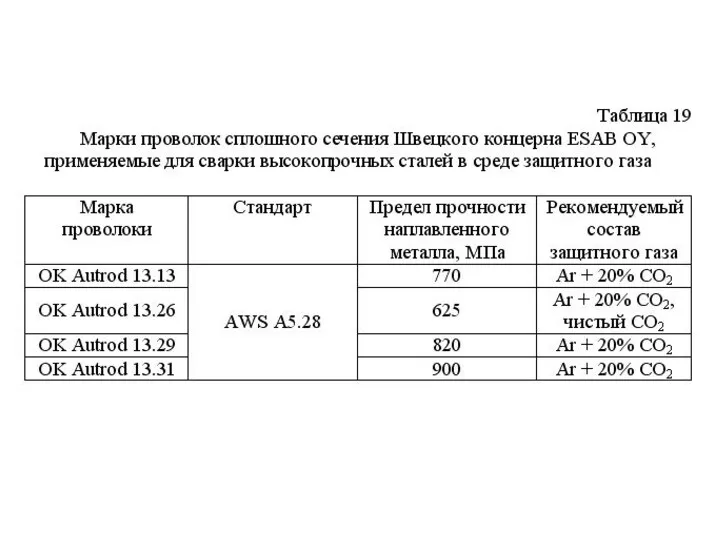

- 38. Сварка в среде защитного газа высокопрочных сталей

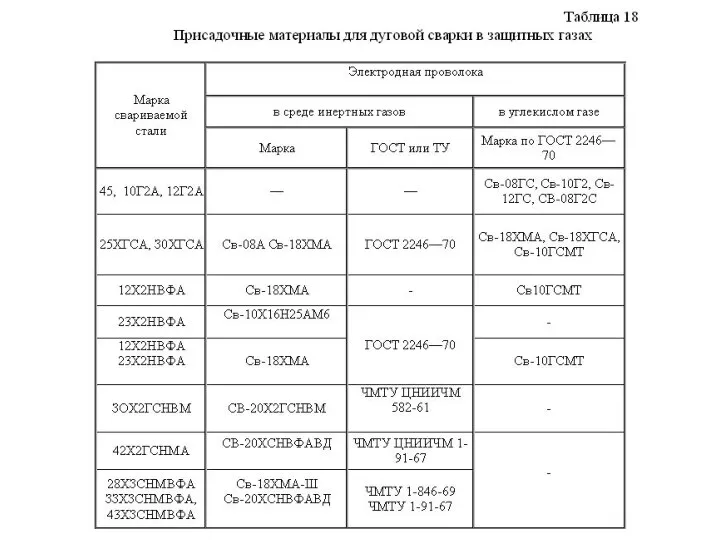

- 39. Дуговую сварку в защитных газах можно осуществлять в среде как инертных, так и активных газов. В

- 40. Сварка может быть осуществлена неплавящимся (вольфрамовым) и плавящимся электродами. При сварке в активном газе применяют только

- 41. В качестве неплавящихся электродов для ручной и автоматической сварок на постоянном токе прямой полярности применяют: вольфрамовые

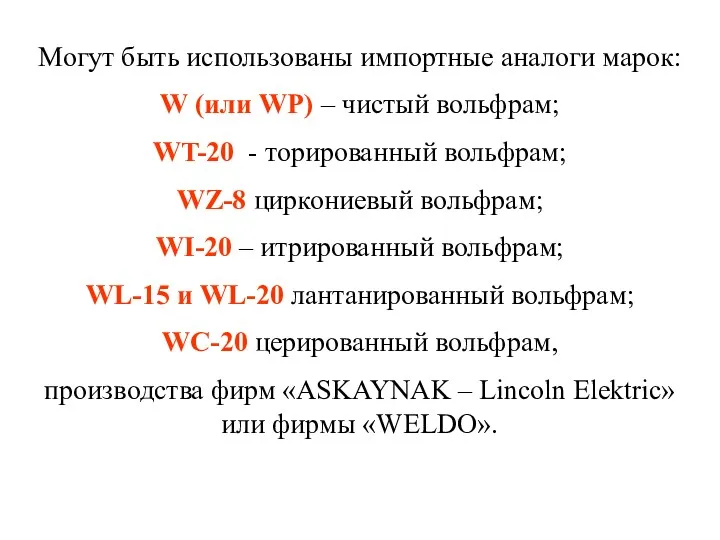

- 42. Могут быть использованы импортные аналоги марок: W (или WP) – чистый вольфрам; WT-20 - торированный вольфрам;

- 43. Для предупреждения образования пор рекомендуется применять присадочные материалы с повышенным содержанием раскислителей Si и Мn (Св-08Г2С;

- 46. Формирование сварных швов улучшается при сварке конструкционных сталей с использованием смеси газов – аргона и гелия

- 49. Неплавящимся электродом рекомендуется сваривать изделия из материала толщиной не более 4 – 5 мм. Сварку плавящимся

- 50. При сварке высокопрочных сталей толщиной 3 – 5 мм высокое качество сварных соединений может обеспечиваться при

- 51. Указанный метод сварки применяют для: уменьшения перегрева сварного соединения, получения благоприятной кристаллизации металла шва, уменьшения коробления,

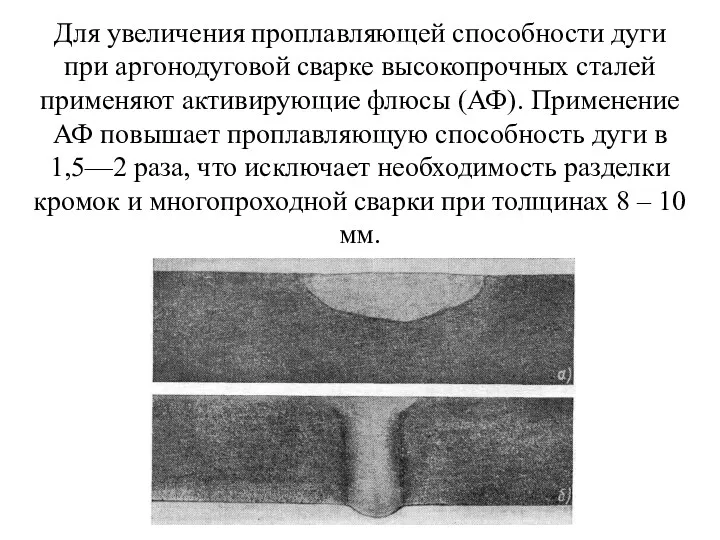

- 52. Для увеличения проплавляющей способности дуги при аргонодуговой сварке высокопрочных сталей применяют активирующие флюсы (АФ). Применение АФ

- 53. Современные высокопроизводительные способы сварки высокопрочных сталей плавящимся электродом в среде защитного газа

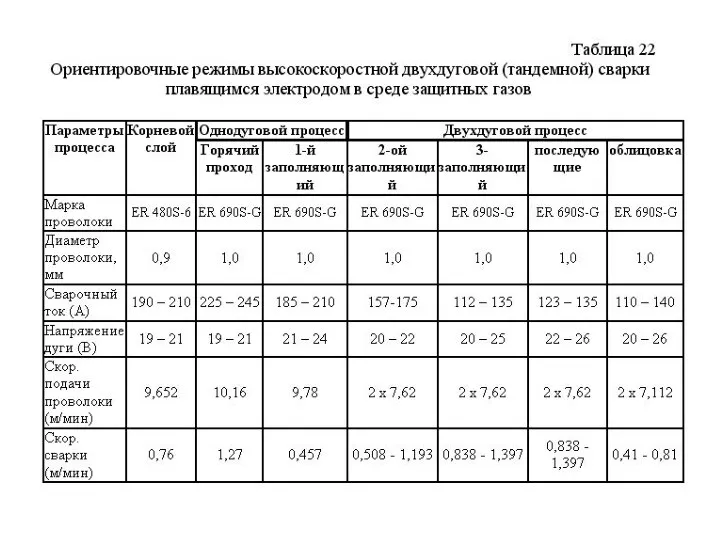

- 54. Высокоскоростная двухдуговая (тандемная) сварка плавящимся электродом в среде защитных газов

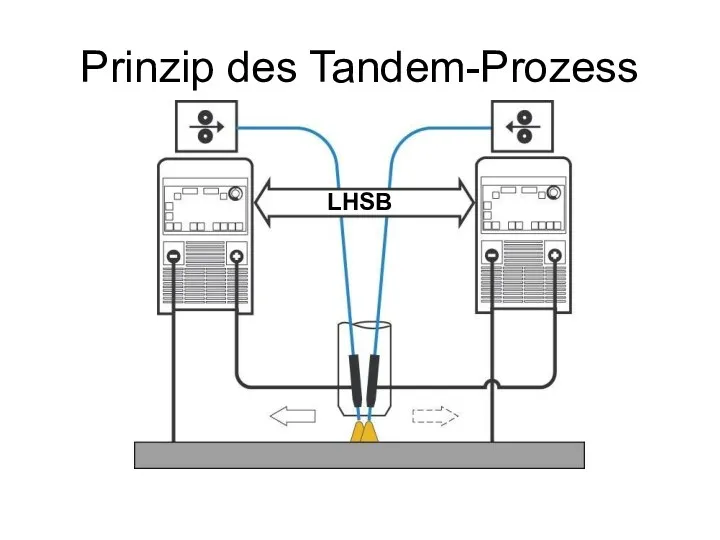

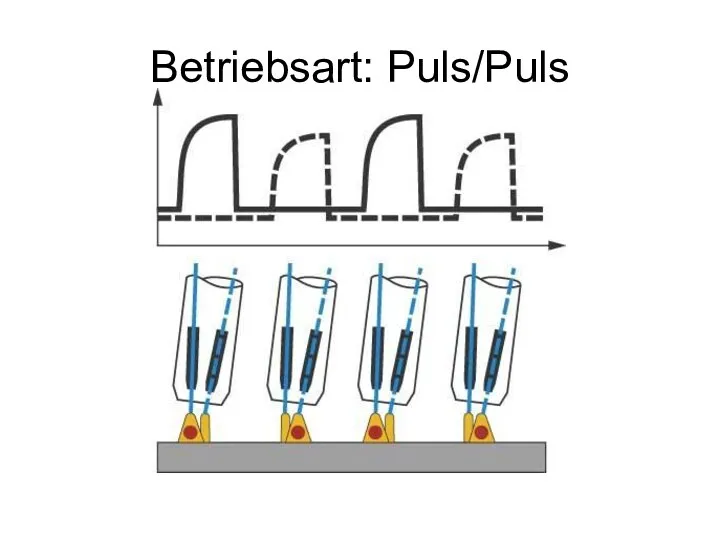

- 55. Указанный способ сварки основан на использовании двух электродных проволок, подключённых к разным источникам питания, горящих в

- 56. Prinzip des Tandem-Prozess

- 57. Betriebsart: Puls/Puls

- 58. Использование импульсного режима для сварки высокопрочных сталей позволяет гибко регулировать тепловложение в основной металл в зависимости

- 59. Сварку выполняют проволокой малого диаметра (не более 1 мм), что позволяет при сравнительно невысоких силах токах

- 60. Преимуществом указанного способа является невысокая сила тока при работе на одну дугу (т.е. обеспечение не высокого

- 61. Реализацией технологий с двухдуговыми процессами (в том числе импульсными) занимаются несколько мировых производителей. Набольших успехов в

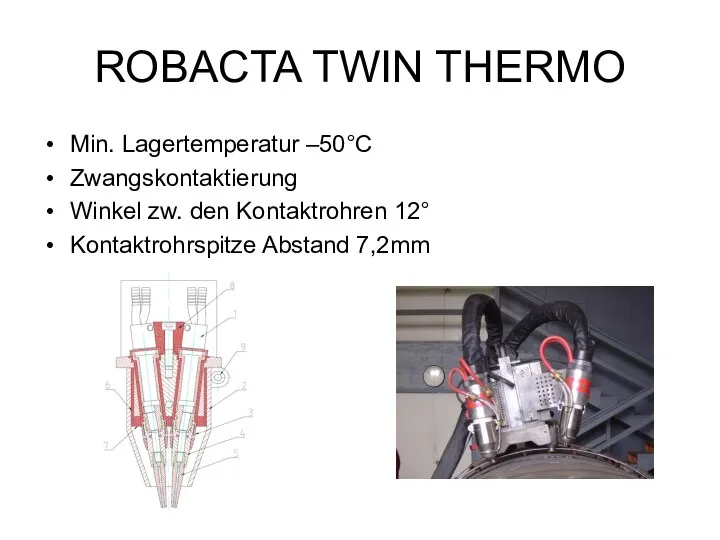

- 62. ROBACTA TWIN THERMO Min. Lagertemperatur –50°C Zwangskontaktierung Winkel zw. den Kontaktrohren 12° Kontaktrohrspitze Abstand 7,2mm

- 63. Использование технологии возможно в двух вариантах: одиночный тандем (один участок шва варит одна двухдуговая головка); 2)

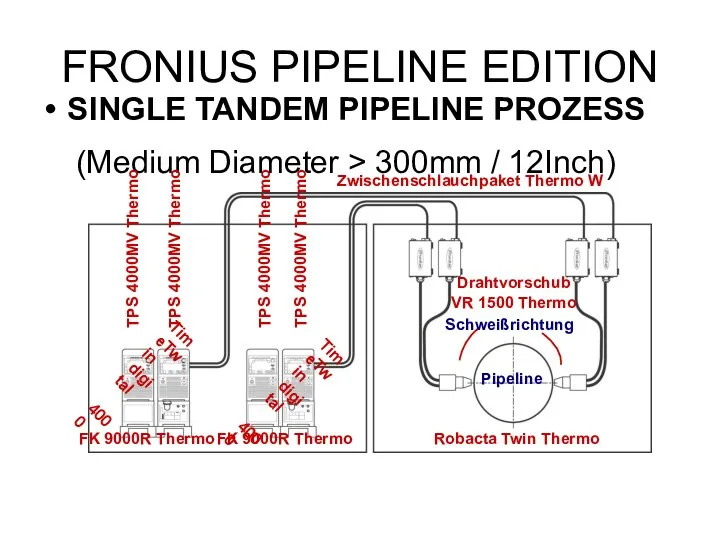

- 64. FRONIUS PIPELINE EDITION SINGLE TANDEM PIPELINE PROZESS (Medium Diameter > 300mm / 12Inch) TPS 4000MV Thermo

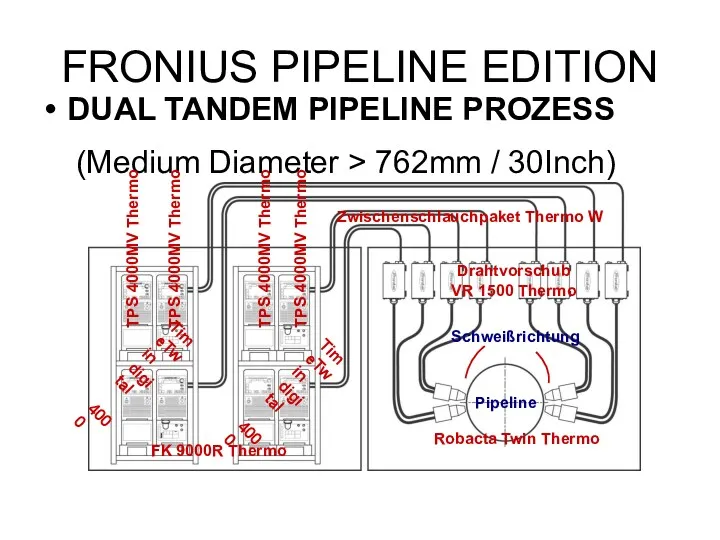

- 65. FRONIUS PIPELINE EDITION DUAL TANDEM PIPELINE PROZESS (Medium Diameter > 762mm / 30Inch) TPS 4000MV Thermo

- 66. Для уменьшения количества наплавленного в разделку металла, снижения напряжений от усадки металла шва, а также для

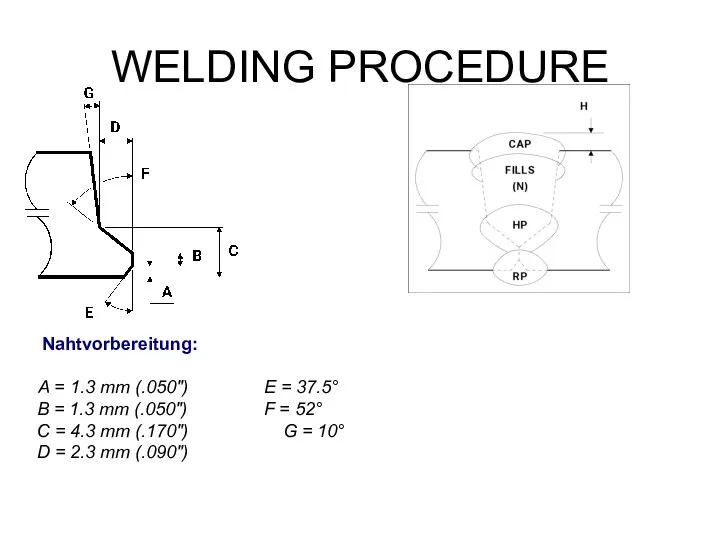

- 67. WELDING PROCEDURE Nahtvorbereitung: A = 1.3 mm (.050") E = 37.5° B = 1.3 mm (.050")

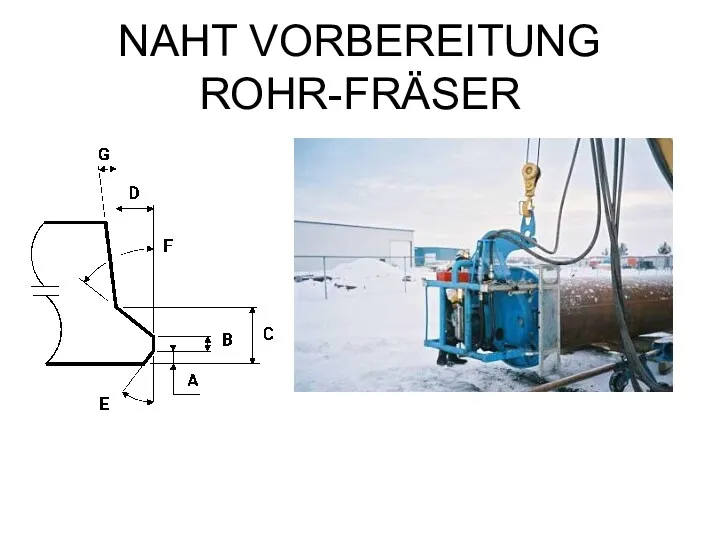

- 68. NAHT VORBEREITUNG ROHR-FRÄSER

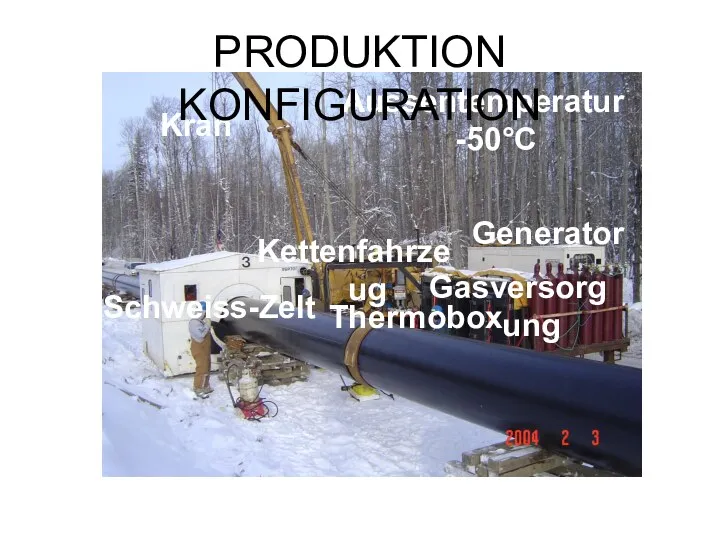

- 69. Schweiss-Zelt Kettenfahrzeug Kran Thermobox Aussentemperatur -50°C Generator Gasversorgung PRODUKTION KONFIGURATION

- 70. THERMOBOX Stromquelle 1 Stromquelle 2 Stromquelle 1 Stromquelle 2

- 71. SCHWEISS ZELT AUFBAU Drahtspule D300 Drahtvorschub VR 1500 Thermo CRC Steuerung P 600 Zwischenschlauchpaket Thermo W

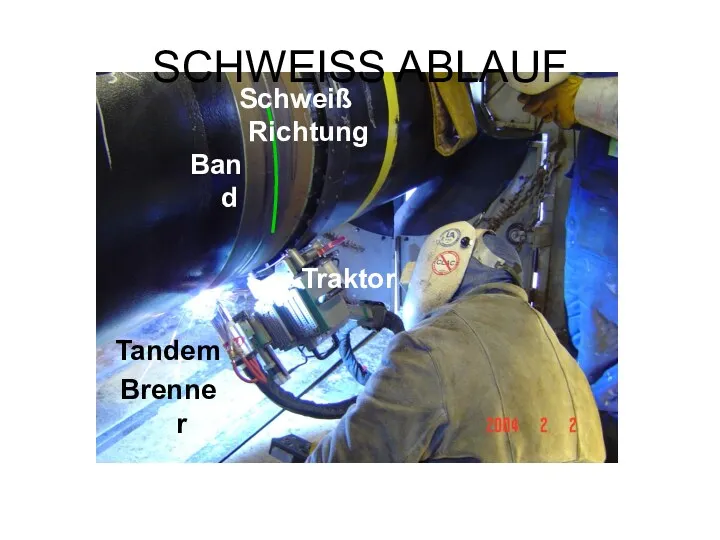

- 72. SCHWEISS ABLAUF Schweiß Richtung Traktor Band Tandem Brenner

- 75. Скачать презентацию

наш класс

наш класс классная работа

классная работа Презентация загадок для малышей

Презентация загадок для малышей Математика на 2 февраля

Математика на 2 февраля Стихи на уроках 3

Стихи на уроках 3 Самбо

Самбо Бессоюзное сложное предложение и пунктуация в нем

Бессоюзное сложное предложение и пунктуация в нем Не померкнет летопись Победы посвящается 71-летие Победы советского народа в Великой Отечественной войне

Не померкнет летопись Победы посвящается 71-летие Победы советского народа в Великой Отечественной войне Қазақстан экологиясының өткір де өзекті мәселелерін шешуге бағытталған қандай әдістер бар

Қазақстан экологиясының өткір де өзекті мәселелерін шешуге бағытталған қандай әдістер бар перелыгина

перелыгина Комплексная программа инновационного развития холдинга РЖД

Комплексная программа инновационного развития холдинга РЖД Программно-методические материалы к занятиям по программе В мире мягкой фантазии. Стыковочный шов

Программно-методические материалы к занятиям по программе В мире мягкой фантазии. Стыковочный шов Пришкольный детский лагерь отдыха Солнышко МАОУ СОШ №27 с дневным пребыванием детей

Пришкольный детский лагерь отдыха Солнышко МАОУ СОШ №27 с дневным пребыванием детей Present continuous

Present continuous Педагогический опыт учителей словесности города Симферополя на форуме Российская словесность – культурный код нации

Педагогический опыт учителей словесности города Симферополя на форуме Российская словесность – культурный код нации Циклы в программировании на языке Паскаль

Циклы в программировании на языке Паскаль Инновационные процессы в образовании Ростов-на-Дону – 2019

Инновационные процессы в образовании Ростов-на-Дону – 2019 Мир художественной культуры Просвещения

Мир художественной культуры Просвещения Глубокая очистка сточных вод от соединений фосфора с использованием минеральных реагентов

Глубокая очистка сточных вод от соединений фосфора с использованием минеральных реагентов Головоломки мира

Головоломки мира Презентация непосредственно- образовательной деятельности учителя- логопеда с детьми подготовительного возраста по автоматизации звука [ж] в слогах, словах и предложениях

Презентация непосредственно- образовательной деятельности учителя- логопеда с детьми подготовительного возраста по автоматизации звука [ж] в слогах, словах и предложениях Урок истории Древнего мира в 5 классе

Урок истории Древнего мира в 5 классе Методы, средства и оборудование подогрева нефтепродуктов на нефтебазах

Методы, средства и оборудование подогрева нефтепродуктов на нефтебазах Технология точения древесины на токарном станке

Технология точения древесины на токарном станке Парадигмы –доминанты в современном языкознании

Парадигмы –доминанты в современном языкознании Семинар Интеграция и реализация образовательных областей согласно ФГТ

Семинар Интеграция и реализация образовательных областей согласно ФГТ Обогащение полезных ископаемых. Природные ресурсы Красноярского края

Обогащение полезных ископаемых. Природные ресурсы Красноярского края Презентация к уроку Западно-Сибирская равнина. Особенности природы

Презентация к уроку Западно-Сибирская равнина. Особенности природы