Содержание

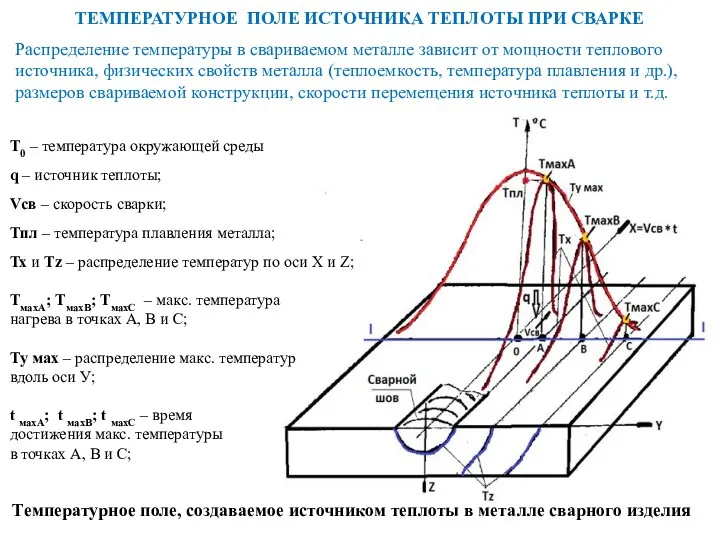

- 2. ТЕМПЕРАТУРНОЕ ПОЛЕ ИСТОЧНИКА ТЕПЛОТЫ ПРИ СВАРКЕ Распределение температуры в свариваемом металле зависит от мощности теплового источника,

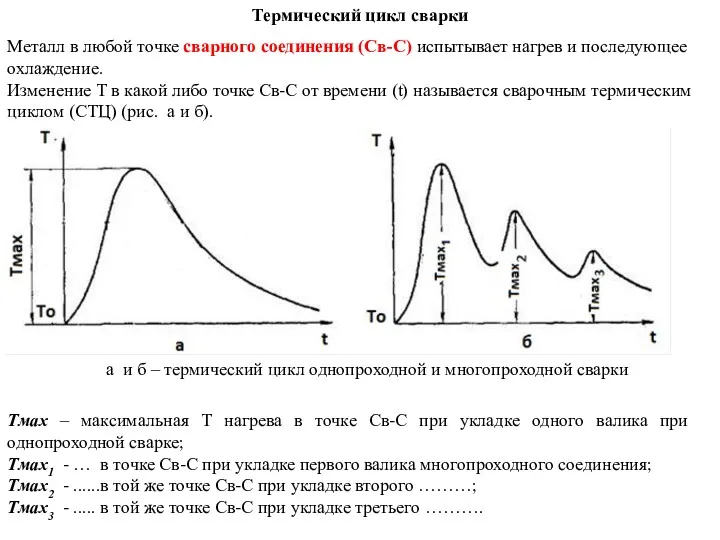

- 3. Термический цикл сварки Металл в любой точке сварного соединения (Св-С) испытывает нагрев и последующее охлаждение. Изменение

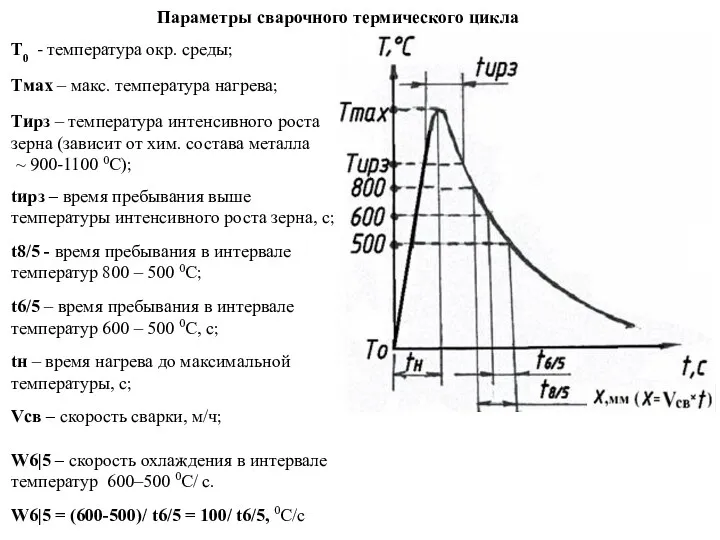

- 4. Параметры сварочного термического цикла Т0 - температура окр. среды; Тмах – макс. температура нагрева; Тирз –

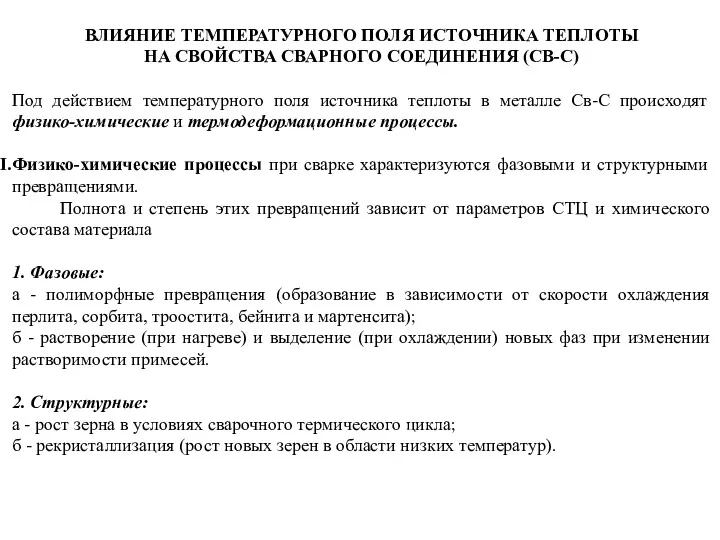

- 5. ВЛИЯНИЕ ТЕМПЕРАТУРНОГО ПОЛЯ ИСТОЧНИКА ТЕПЛОТЫ НА СВОЙСТВА СВАРНОГО СОЕДИНЕНИЯ (СВ-С) Под действием температурного поля источника теплоты

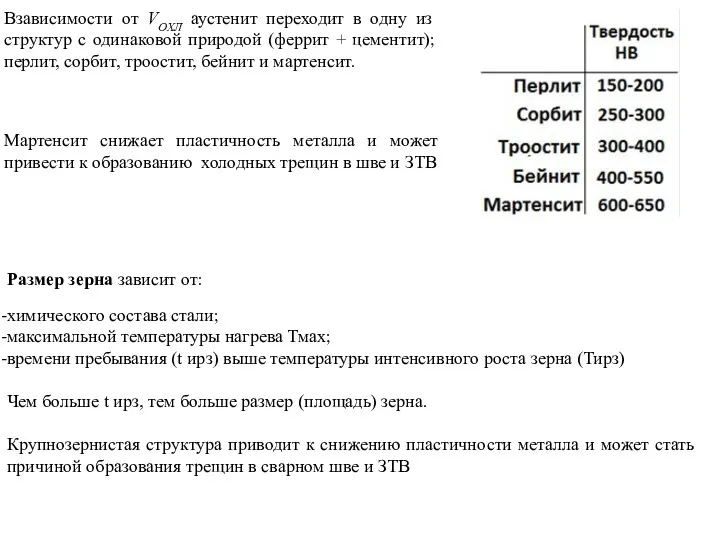

- 6. Взависимости от VОХЛ аустенит переходит в одну из структур с одинаковой природой (феррит + цементит); перлит,

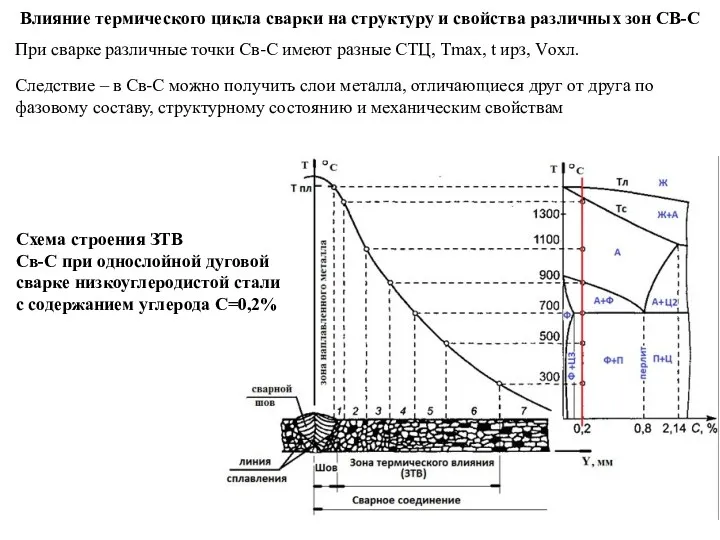

- 7. Влияние термического цикла сварки на структуру и свойства различных зон СВ-С При сварке различные точки Св-С

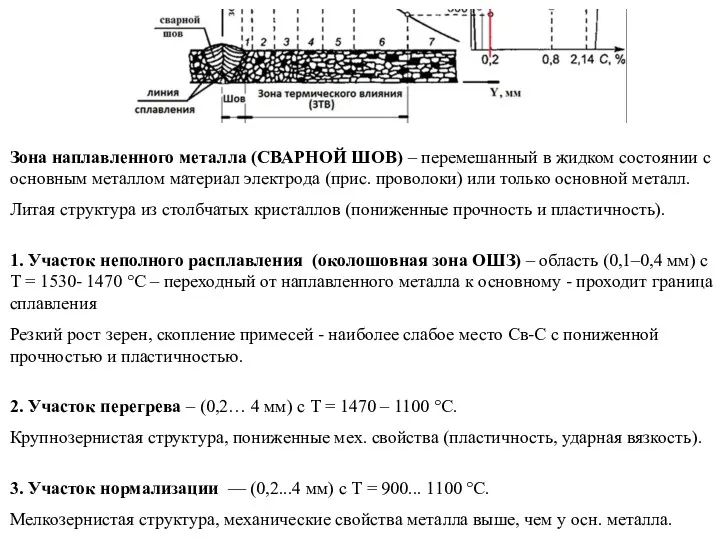

- 8. Зона наплавленного металла (СВАРНОЙ ШОВ) – перемешанный в жидком состоянии с основным металлом материал электрода (прис.

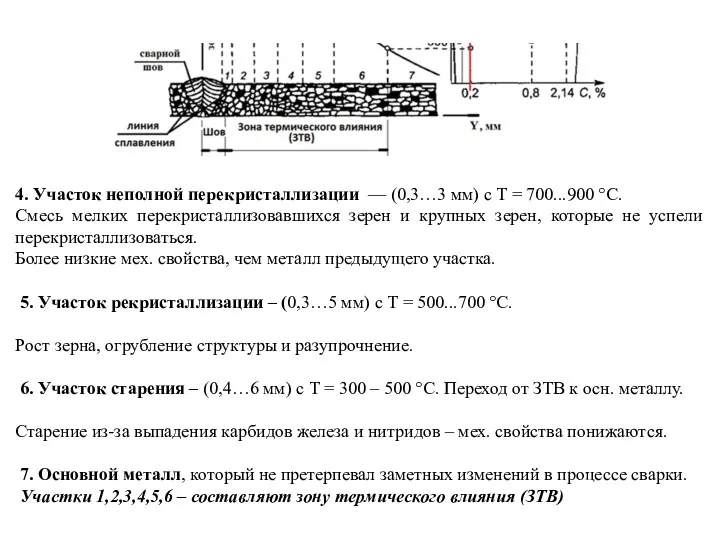

- 9. 4. Участок неполной перекристаллизации — (0,3…3 мм) с Т = 700...900 °С. Смесь мелких перекристаллизовавшихся зерен

- 10. Ширина ЗТВ зависит от вида, способа и режимов сварки. Чем меньше тепловое воздействие, тем уже ЗТВ.

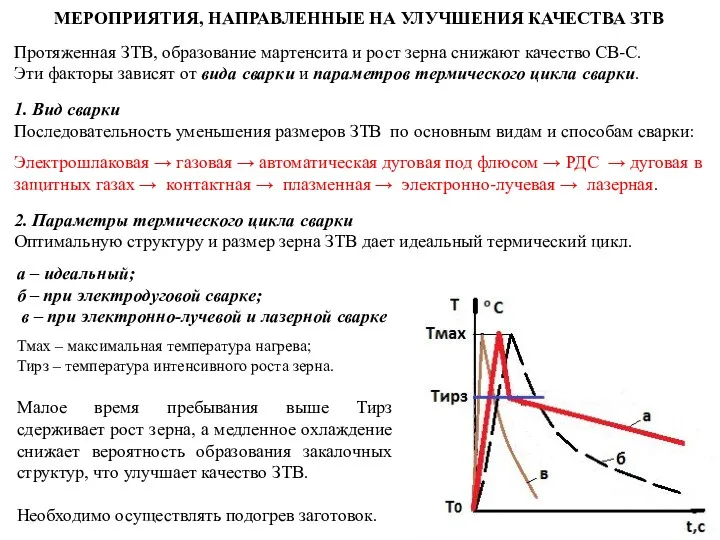

- 11. МЕРОПРИЯТИЯ, НАПРАВЛЕННЫЕ НА УЛУЧШЕНИЯ КАЧЕСТВА ЗТВ Протяженная ЗТВ, образование мартенсита и рост зерна снижают качество СВ-С.

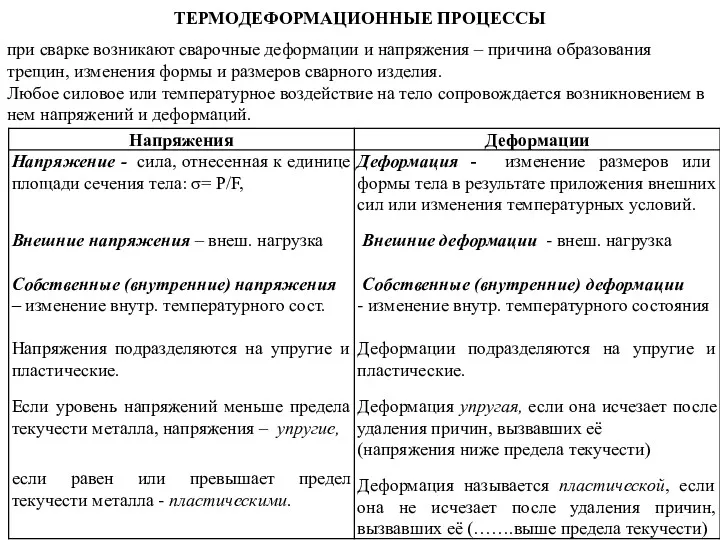

- 12. ТЕРМОДЕФОРМАЦИОННЫЕ ПРОЦЕССЫ при сварке возникают сварочные деформации и напряжения – причина образования трещин, изменения формы и

- 13. Собственные напряжения и деформации, возникающие в результате сварки, называются сварочными напряжениями и деформациями. Основные причины возникновения

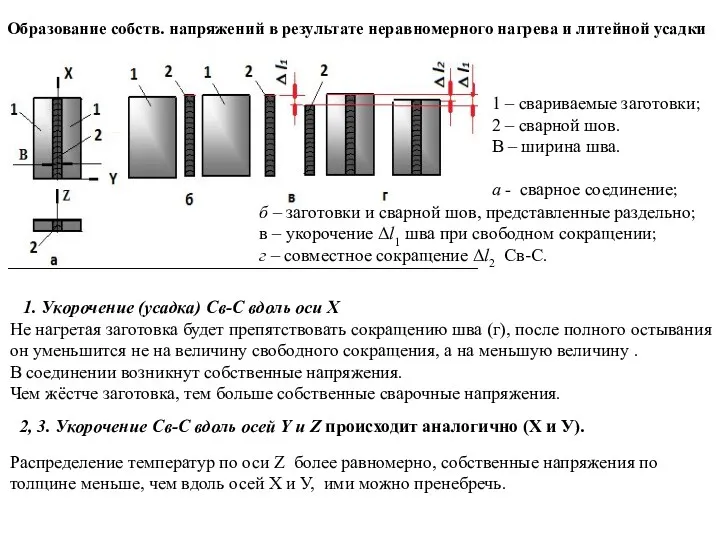

- 14. Образование собств. напряжений в результате неравномерного нагрева и литейной усадки 1. Укорочение (усадка) Св-С вдоль оси

- 15. 3. Образование собственных напряжений в результате фазовых превращений в металле при сварке Фазовые превращения при сварке

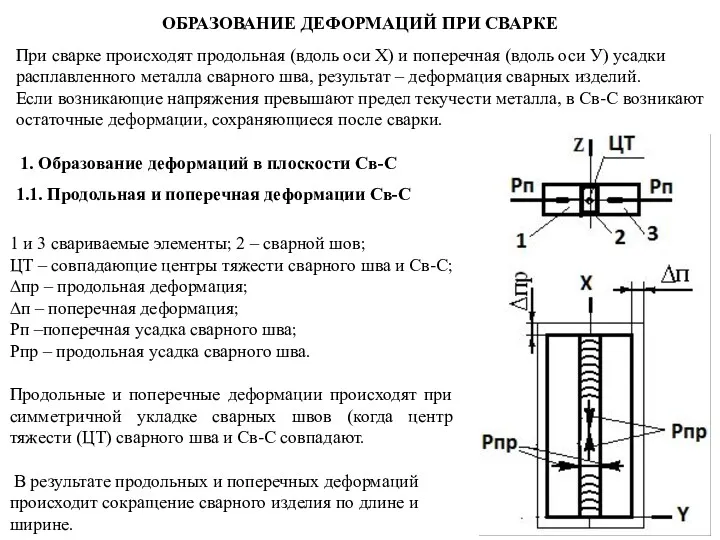

- 16. 1 и 3 свариваемые элементы; 2 – сварной шов; ЦТ – совпадающие центры тяжести сварного шва

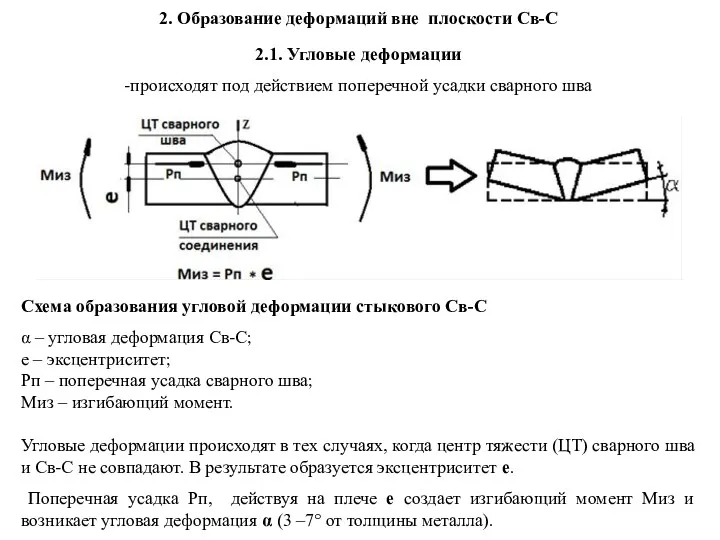

- 17. 2. Образование деформаций вне плоскости Св-С 2.1. Угловые деформации -происходят под действием поперечной усадки сварного шва

- 19. Скачать презентацию

European Prosper Summit. Preparing for Success with Rebecca Hintze

European Prosper Summit. Preparing for Success with Rebecca Hintze Народы и страны Евразии

Народы и страны Евразии Неделя театра в средней группе

Неделя театра в средней группе Бюджет и бюджетная система Российской Федерации

Бюджет и бюджетная система Российской Федерации История формирования хозяйства Подмосковья Часть1 ( до 20 века)

История формирования хозяйства Подмосковья Часть1 ( до 20 века) Презентация для начинающего завуча

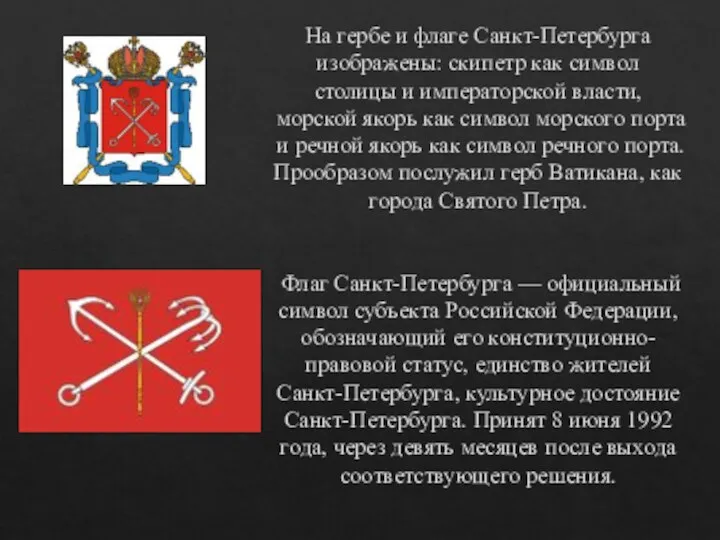

Презентация для начинающего завуча Санкт-Петербург

Санкт-Петербург Землеройно-транспортные машины

Землеройно-транспортные машины 20231230_zheludok_zuby_serdtse

20231230_zheludok_zuby_serdtse Российская империя. Экономическое развитие страны

Российская империя. Экономическое развитие страны Соединение деталей вполдерева

Соединение деталей вполдерева Альдегидокислоты и кетокислоты

Альдегидокислоты и кетокислоты Почему идёт дождь и дует ветер?

Почему идёт дождь и дует ветер? Выступление на педагогическом совете: Индивидуальная коррекционная программа учителя-дефектолога для ребёнка с ОВЗ

Выступление на педагогическом совете: Индивидуальная коррекционная программа учителя-дефектолога для ребёнка с ОВЗ Call center operator

Call center operator Проект: Кто нас защищает.

Проект: Кто нас защищает. Финансовая система РФ, ее основные звенья, их взаимосвязь

Финансовая система РФ, ее основные звенья, их взаимосвязь Топонимика мира: происхождение названия озёр

Топонимика мира: происхождение названия озёр Алгоритм оказания неотложной доврачебной помощи при остром инсульте

Алгоритм оказания неотложной доврачебной помощи при остром инсульте Герой, имя которого носит улица Гаврика

Герой, имя которого носит улица Гаврика Искусственный интеллект

Искусственный интеллект Метод проектов в обучении иностранным языкам

Метод проектов в обучении иностранным языкам Внешнее строение корня

Внешнее строение корня Путешествие в сказку

Путешествие в сказку Интерактивная игра по обучению грамоте Найди правильный слог (на звук Ш)

Интерактивная игра по обучению грамоте Найди правильный слог (на звук Ш) Презентация День Победы

Презентация День Победы Презентация для родителей по ДОЛ Цветочный город

Презентация для родителей по ДОЛ Цветочный город Мастер-класс Витражная роспись

Мастер-класс Витражная роспись