Содержание

- 2. Цель изучения дисциплины обучение студентов осознанному применению методов разработки технологических процессов изготовления машин в условиях автоматизированного

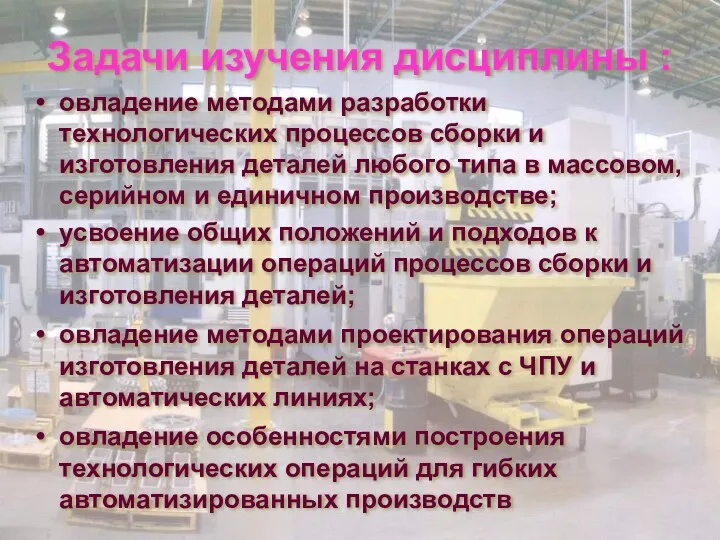

- 3. Задачи изучения дисциплины : овладение методами разработки технологических процессов сборки и изготовления деталей любого типа в

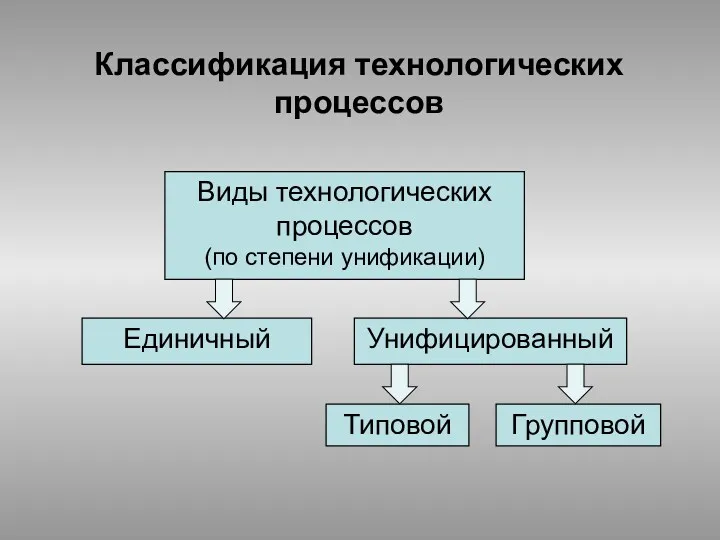

- 4. Виды технологических процессов (по степени унификации) Классификация технологических процессов

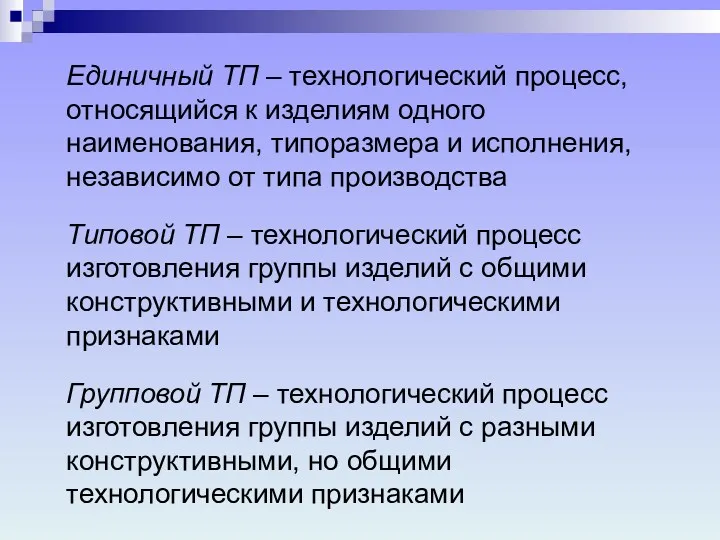

- 5. Единичный ТП – технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа

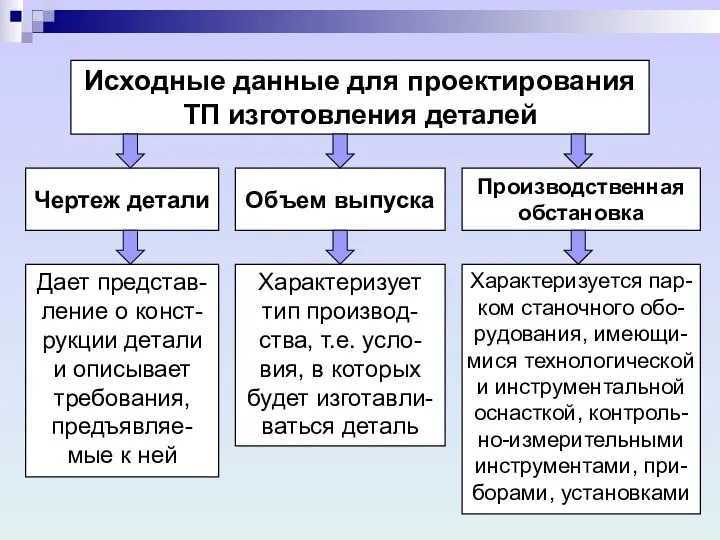

- 6. Исходные данные для проектирования ТП изготовления деталей

- 7. Дополнительная руководящая и справочная информация стандарты ЕСТПП и ЕСТД; каталоги прогрессивного технологического оборудования и оснастки; материалы

- 8. На проектирование технологического процесса изготовления детали и его особенности оказывает влияние тип детали

- 9. Корпусная деталь

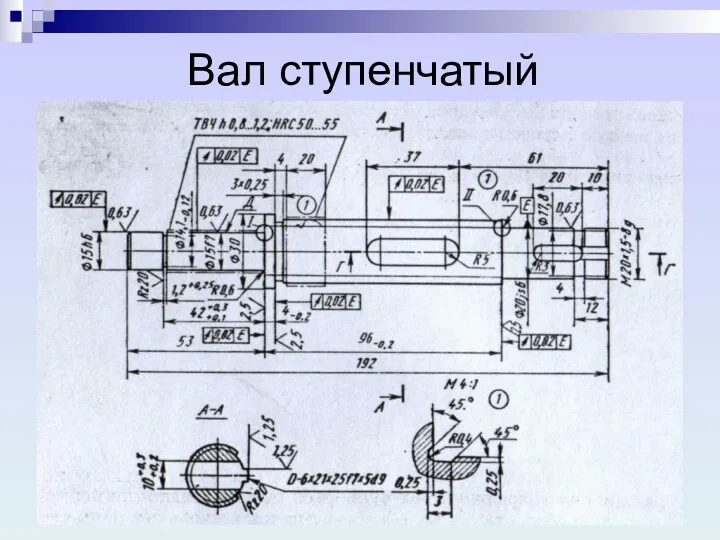

- 10. Вал ступенчатый

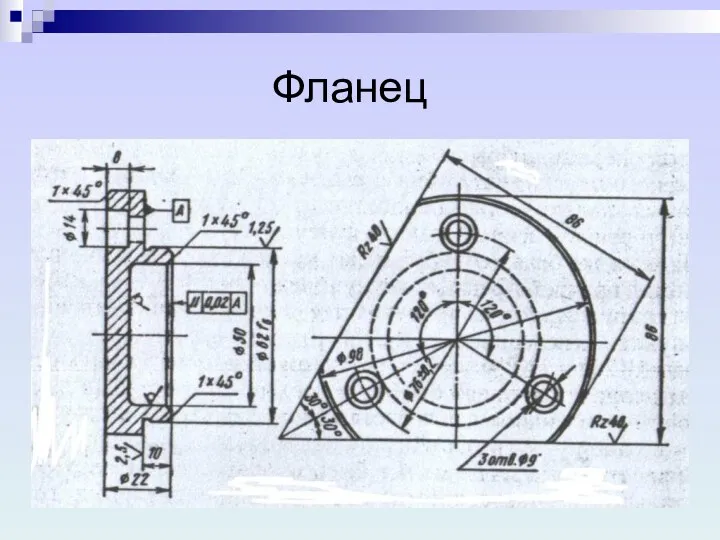

- 11. Фланец

- 12. Основные этапы разработки ТП

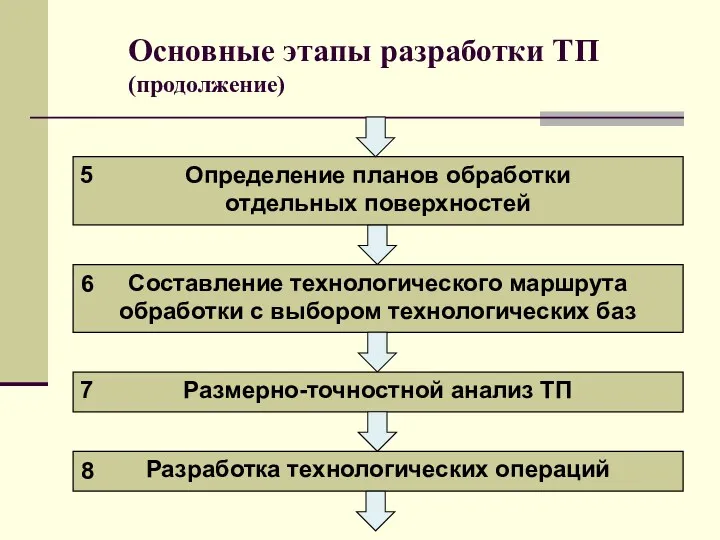

- 13. Основные этапы разработки ТП (продолжение)

- 14. Основные этапы разработки ТП (окончание)

- 15. Анализ исходных данных включает: анализ чертежей, изучение и корректировку (при необходимости) технических требований к деталям; формулировку

- 16. При анализе чертежа детали проверяют, содержит ли чертеж все сведения о детали (необходимые проекции, разрезы и

- 17. Три группы размеров (на чертежах деталей, исходные заготовки которых изготавливаются штамповкой, ковкой или отливкой с последующей

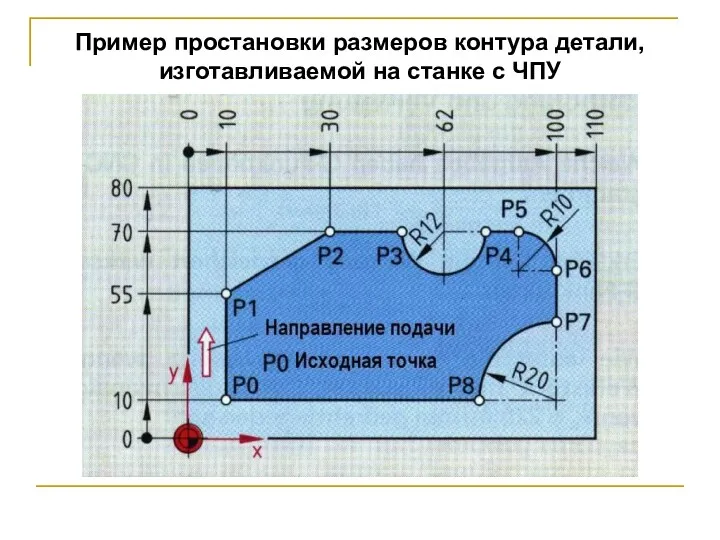

- 18. Для деталей, изготавливаемых на станках с ЧПУ с учетом требований программирования простановка размеров должна выполняться: в

- 19. Пример простановки размеров контура детали, изготавливаемой на станке с ЧПУ

- 20. Анализ технологичности конструкции изделия Качественная Под технологичностью конструкции следует понимать придание изделию (машине, детали) такой конструктивной

- 21. При качественной оценке технологичности конструкции детали определяется: простота конструкции детали; степень унификации геометрических элементов в конструкции;

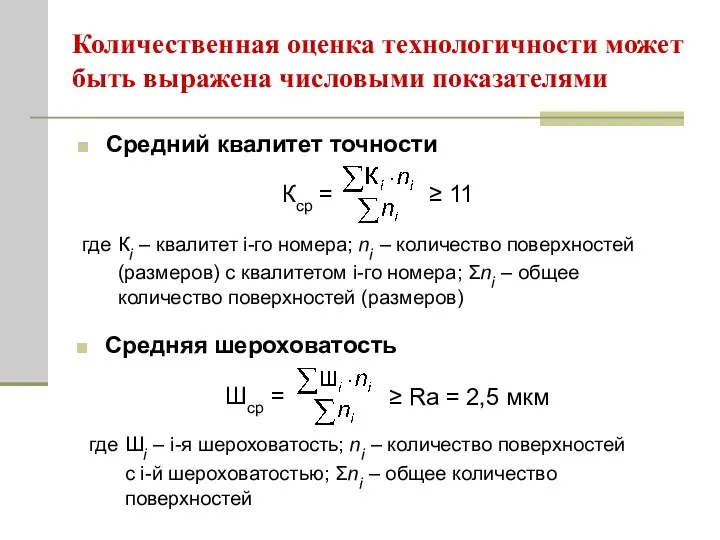

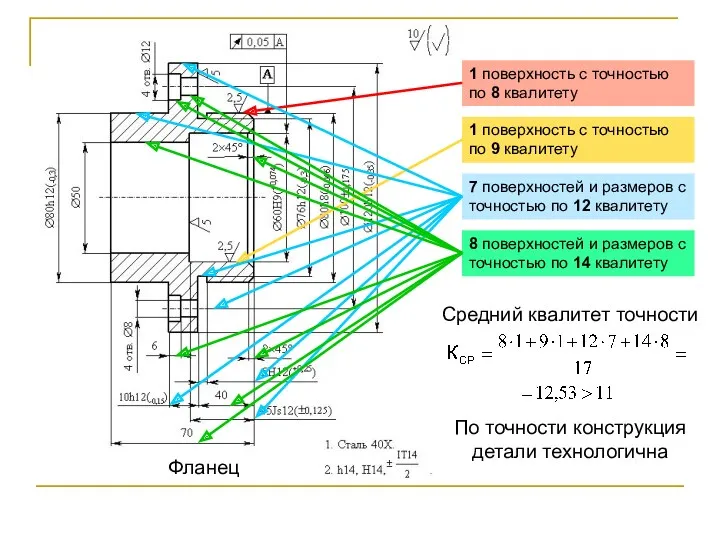

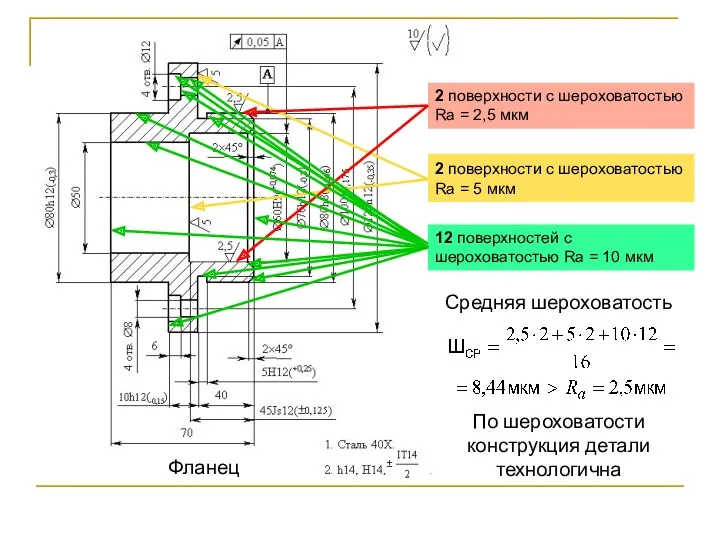

- 22. Количественная оценка технологичности может быть выражена числовыми показателями Средний квалитет точности Средняя шероховатость

- 23. По точности конструкция детали технологична

- 24. По шероховатости конструкция детали технологична

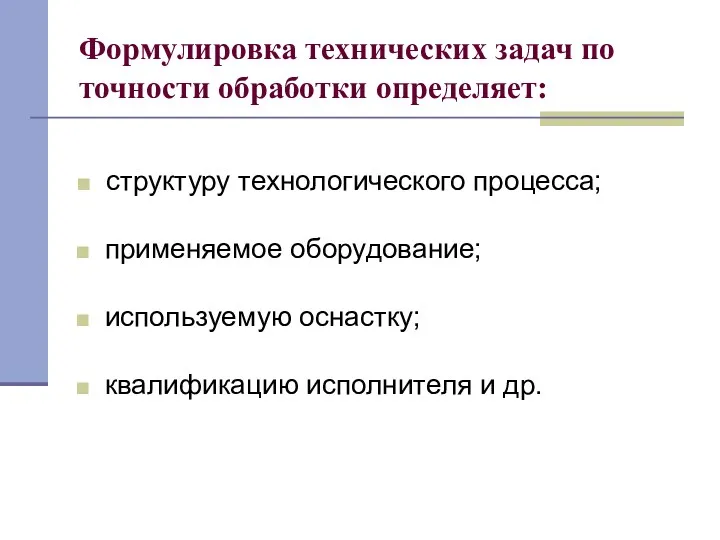

- 25. Формулировка технических задач по точности обработки определяет: структуру технологического процесса; применяемое оборудование; используемую оснастку; квалификацию исполнителя

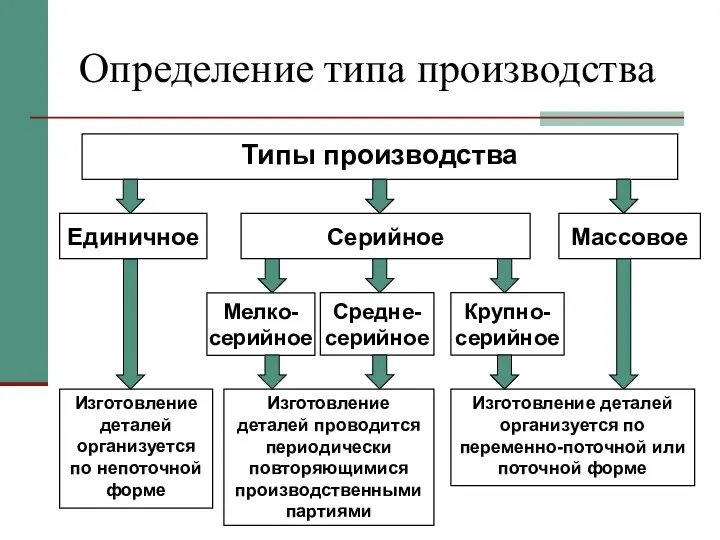

- 26. Определение типа производства Типы производства

- 27. Производственная партия – это группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно

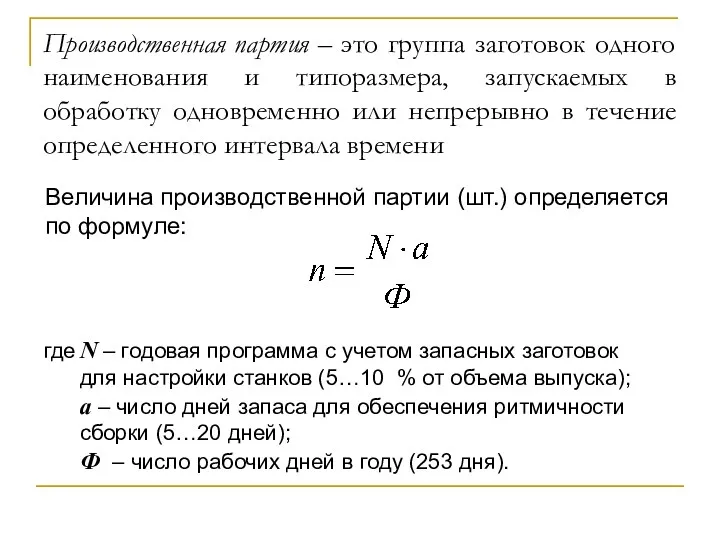

- 28. Такт выпуска – это интервал времени, через который периодически производится выпуск изделий определенного наименования Размер такта

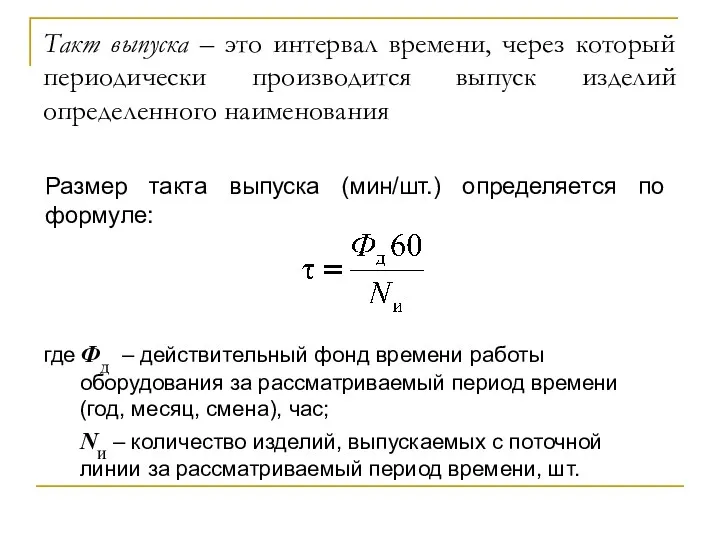

- 29. Концентрация и дифференциация операций Концентрацией (укрупнением) операций называется соединение нескольких простых технологических переходов в одну сложную

- 30. Достоинства концентрации операций повышается точность взаимного расположения поверхностей, обрабатываемых при одном установе; повышается производительность обработки за

- 31. Достоинства концентрации операций (окончание) сокращается длительность производственного цикла а, следовательно, и объем незавершенного производства, что приводит

- 32. Достоинства дифференциации операций связаны с возможностью отделения сложной и точной чистовой обработки, требующей высокой квалификации рабочих

- 33. Связь степени концентрации и дифференциации операций с типом и серийностью производства и с конкретными производственными условиями

- 34. В условиях крупносерийного и массового производств применяется дифференциация операций на конвейерных автоматических линиях, состоящих из простых

- 35. Анализ производственной обстановки Выбирается то оборудование, которое необходимо для изготовления детали. Выбор оборудования проводится с учетом

- 36. Анализ производственной обстановки (окончание) Проектирование технологических процессов проводится с учетом распределения оборудования по цехам и участкам.

- 37. Определение класса детали Валы Классом называется совокупность деталей, характеризуемых общностью технологических задач, решаемых в условиях определенной

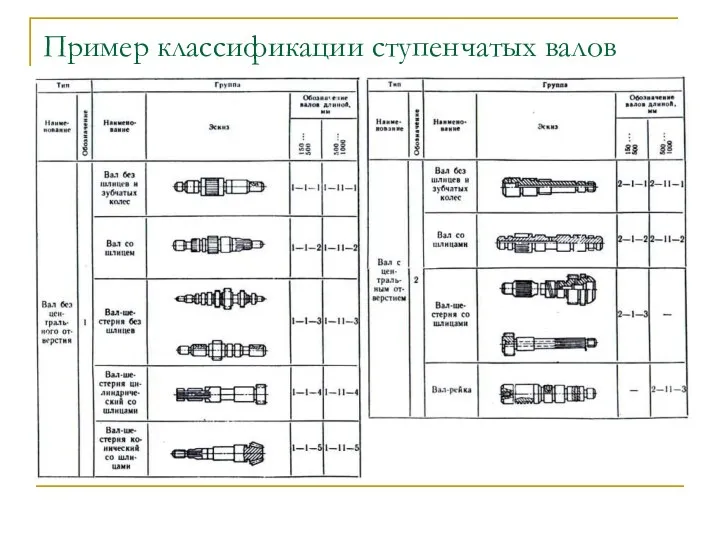

- 38. Пример классификации ступенчатых валов

- 39. Типовые технологические процессы механической обработки ступенчатых валов в серийном производстве

- 40. Типовые технологические процессы механической обработки ступенчатых валов в серийном производстве

- 41. Выбор исходной заготовки и методов ее изготовления Исходя из физико-механических свойств материала детали, серийности производства и

- 42. В серийном производстве в качестве исходных заготовок используется горячий и холодный прокат, литье в землю и

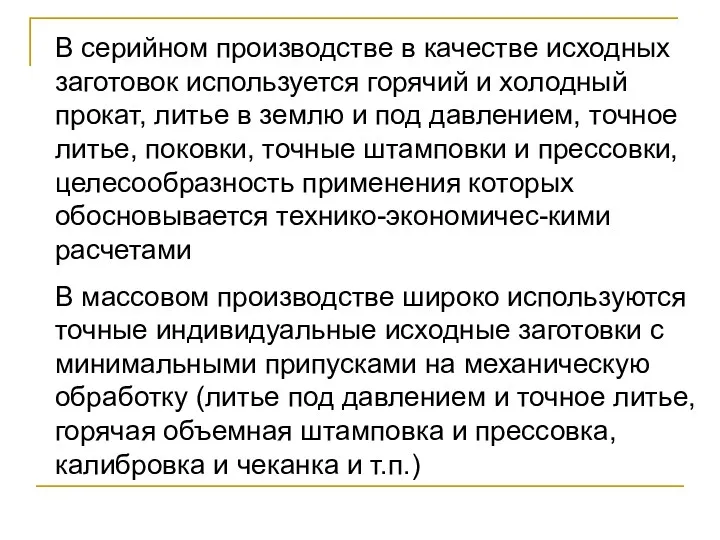

- 43. Вал генератора а – эскиз детали; б – эскиз заготовки

- 44. Определение планов обработки поверхностей необходимое количество этапов обработки поверхности; План обработки поверхности определяет: методы обработки, используемые

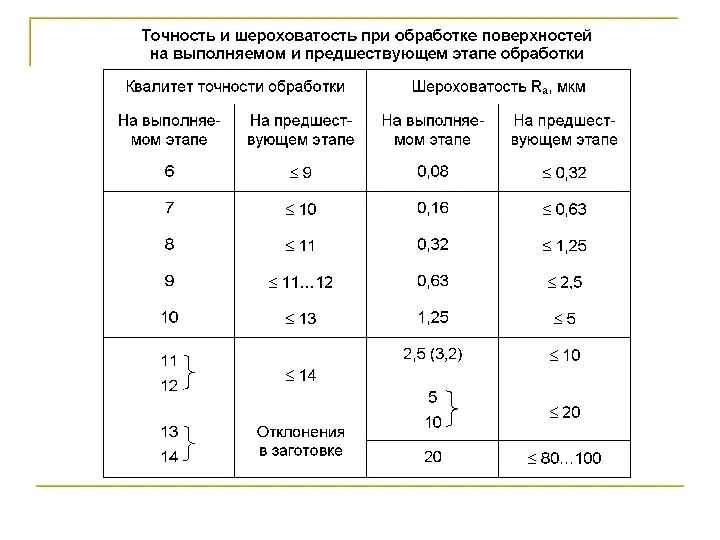

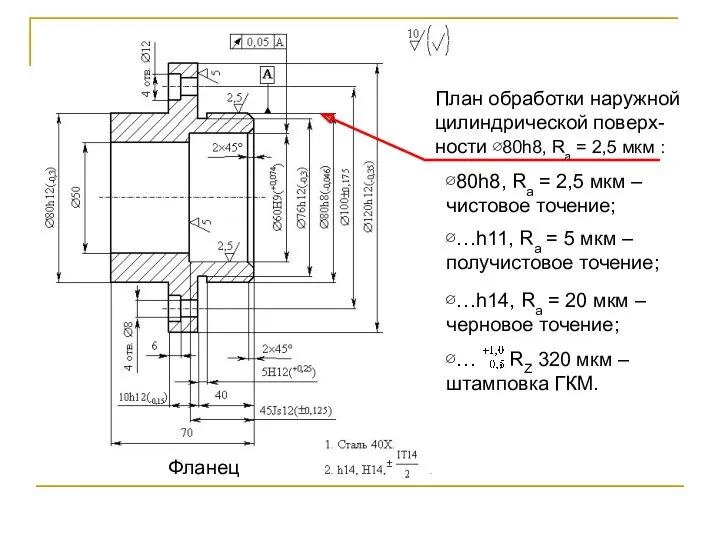

- 46. ∅80h8, Ra = 2,5 мкм – чистовое точение; План обработки наружной цилиндрической поверх-ности ∅80h8, Ra =

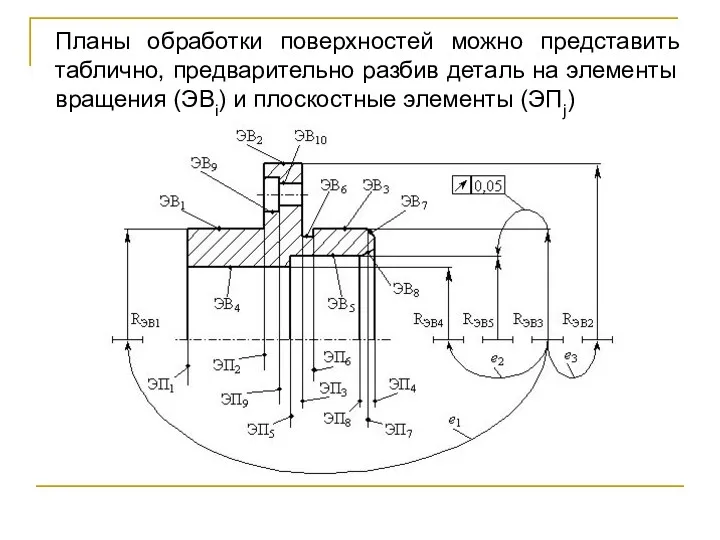

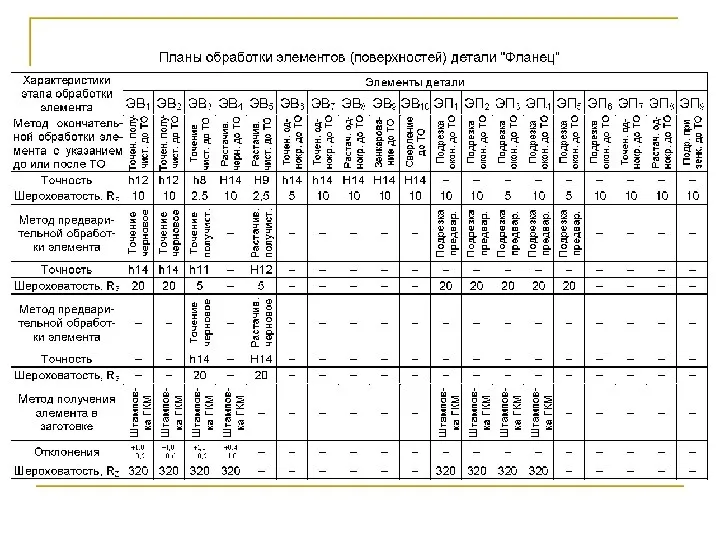

- 47. Планы обработки поверхностей можно представить таблично, предварительно разбив деталь на элементы вращения (ЭВi) и плоскостные элементы

- 49. заготовительного (штамповочного); токарного чернового; токарного получистового; токарного чистового; сверлильного. При этом можно принять указанную последовательность выполнения

- 50. Составление технологического маршрута с выбором технологических баз Множество элементов разделяют на подмножества, изготовление которых связано с

- 51. Составление технологического маршрута с выбором технологических баз (окончание) Для каждой операции механической обработки назначают схему базирования

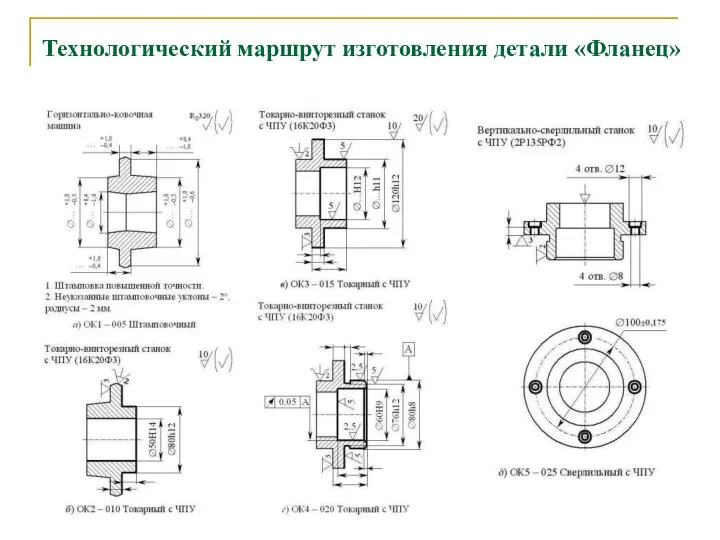

- 52. Технологический маршрут изготовления детали «Фланец»

- 53. Размерно-точностной анализ ТП При проектировании технологических процессов для автоматического и полуавтоматического оборудования (полуавтоматов, автоматов, автоматических линий,

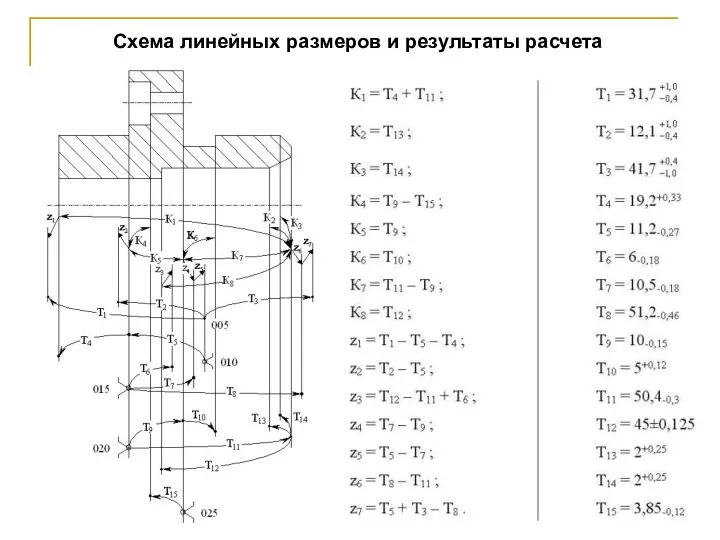

- 54. Схема линейных размеров и результаты расчета

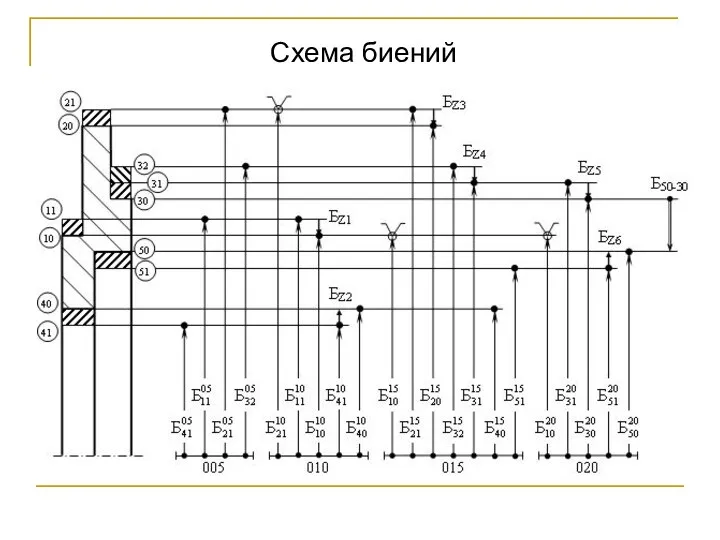

- 55. Схема биений

- 57. Технологический процесс изготовления детали «Фланец»

- 58. Разработка технологических операций определяется перечень и количество инструментов, необходимых для обработки заготовки; При проектировании операций ТП

- 59. Разработка технологических операций (окончание) проектируется схема наладки станка; разрабатываются траектории движения инструментов и расчетно-технологические карты; проводится

- 60. Нормирование технологического процесса Техническое нормирование в широком смысле этого понятия представляет собой установление обоснованных норм расхода

- 61. Методы нормирования труда Опытно-статистический метод. Расчетно-аналитический метод (техническое нормирование). Опытно-статистический метод и метод укрупненного нормирования используются

- 62. Опытно-статистический метод Опытно-статистический метод не предполагает аналитического расчета трудоемкости отдельных элементов выполняемой работы и их суммирования.

- 63. Недостатки опытно-статистического метода узаконивают на будущее существовавшие в прошлом недостатки в технологии и организации труда и

- 64. Метод укрупненного нормирования В условиях единичного и мелкосерийного производств экономически нецелесообразно расчленять операции на дифференциро-ванные элементы

- 65. Задачи расчетно-аналитического метода (технического нормирования) выявление резервов рабочего времени; улучшение организации труда на предприятии; установление правильной

- 66. Технически обоснованная норма времени (техническая норма) – это время, необходимое для выполнения единицы работы, установленное расчетом

- 67. экономически целесообразное в данных условиях отделение основной работы от подготовительной и вспомогательной; Под правильной организацией труда

- 68. определения требуемого количества и загрузки оборудования; Технические нормы служат основой для: определения производственной мощности участков и

- 69. Достоинства предусматривают использование передового производственного опыта, а также более полное использование имеющихся средств производства и рабочего

- 70. Достоинства являются однородными по жесткости, что исключает появление неоправданно высокой или чрезмерно низкой оплаты труда, в

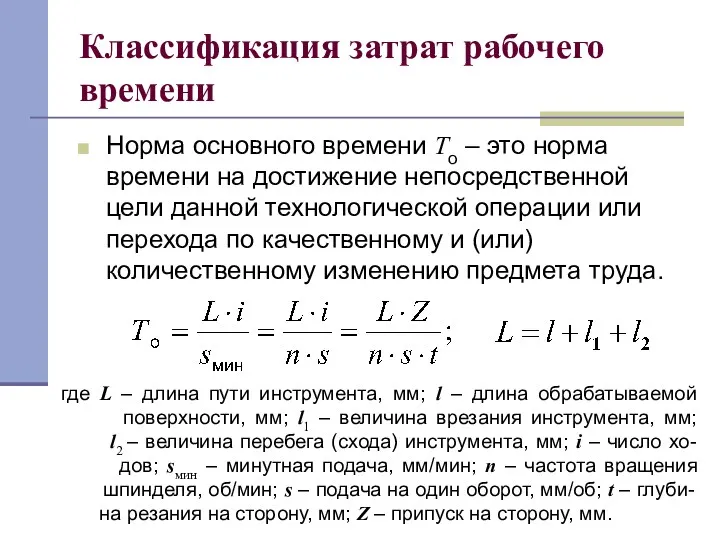

- 71. Классификация затрат рабочего времени Норма основного времени То – это норма времени на достижение непосредственной цели

- 72. Норма вспомогательного времени Тв – это норма времени на осуществление действий, создающих возможность выполнения основной работы,

- 73. Топ = То + Тв ручным; Классификация затрат рабочего времени (продолжение) Вспомогательное время бывает: Норма оперативного

- 74. Время технического обслуживания Ттех – это время, затрачиваемое на уход за рабочим местом (оборудованием) в течение

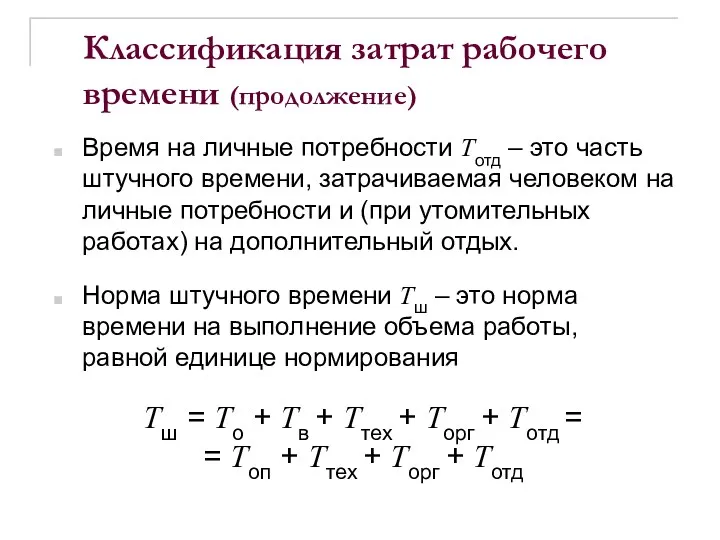

- 75. Время на личные потребности Тотд – это часть штучного времени, затрачиваемая человеком на личные потребности и

- 76. Норма подготовительно-заключительного времени Тп-з – это норма времени на подготовку рабочих и средств производства к выполнению

- 77. получение материалов, инструментов, приспособлений, технологической документации и наряда на работу; Классификация затрат рабочего времени (продолжение) Норма

- 79. Скачать презентацию

Структура книги

Структура книги Психологическая работа в юридической сфере (часть 1)

Психологическая работа в юридической сфере (часть 1) Продвижение сайта. SEO-методы

Продвижение сайта. SEO-методы Александро-Невская Лавра

Александро-Невская Лавра урок 3

урок 3 Опухоли. Теории происхождения

Опухоли. Теории происхождения Теоретическая грамматика английского языка. Артикль

Теоретическая грамматика английского языка. Артикль Этиология нарушений речи.

Этиология нарушений речи. Автоматизированное рабочее место технолога-машиностроителя

Автоматизированное рабочее место технолога-машиностроителя Я хочу играть, часть 4

Я хочу играть, часть 4 3D-моделирование

3D-моделирование Уравнение Менделеева - Клапейрона

Уравнение Менделеева - Клапейрона Комплекстік кедергі. Комплекстік өткізгіштік. Пассивті екіұшты. Ом және Кирхгоф заңдары комплекстік түрде

Комплекстік кедергі. Комплекстік өткізгіштік. Пассивті екіұшты. Ом және Кирхгоф заңдары комплекстік түрде Химические предприятия

Химические предприятия Пермский институт культуры - твой выбор

Пермский институт культуры - твой выбор Творча майстерня “Аграфка”

Творча майстерня “Аграфка” Реалистическая живопись Голландии

Реалистическая живопись Голландии Аналық тақша

Аналық тақша 20231001_prezentatsiya_k_uroku_imya_sushchestvitelnoe_ped_debyut

20231001_prezentatsiya_k_uroku_imya_sushchestvitelnoe_ped_debyut О компании TM “Danfor”

О компании TM “Danfor” В стране дорожных знаков

В стране дорожных знаков Михаил Васильевич Ломоносов (1711-1765)

Михаил Васильевич Ломоносов (1711-1765) Николай Алексеевич Некрасов и музыка

Николай Алексеевич Некрасов и музыка Конспект занятия на тему: Человек творец прекрасного.

Конспект занятия на тему: Человек творец прекрасного. Библиотека молодым: поиск позитивных и действенных форм работы

Библиотека молодым: поиск позитивных и действенных форм работы Программа развития классного коллектива.

Программа развития классного коллектива. Шахматы, это спорт или игра

Шахматы, это спорт или игра Родительское собрание Принципы родительского воспитания

Родительское собрание Принципы родительского воспитания