Содержание

- 2. Основные разделы Устройство и характеристики оборудования; Основные показатели гофрокартона; Оснастка для плоской высечки; Правила приправки; Приработка

- 3. Устройство машины В состав машины входят: - задняя опорная каретка 1; - Стол подачи 2; -

- 4. Секция подачи заготовки Подача заготовки в машину осуществляется машинистом вручную. Секция состоит из 2-х боковых и

- 5. Секция высечки Высечка производится в тигельном прессе, нижняя плита которого совершает возвратно-поступательные движения (плоская высечка). Планка

- 6. Секция выламывания В секции выламывания происходит отделение отходов. Под секций располагается ленточный транспортер, на который падают

- 7. Секция отделения переднего отхода (выклада) Планка с прищепами перемещает продукцию (уже без технологических отходов) до секции

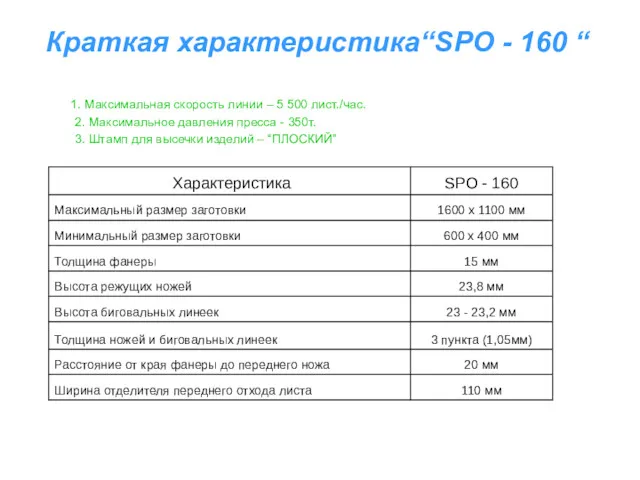

- 8. Краткая характеристика“SPO - 160 “ 1. Максимальная скорость линии – 5 500 лист./час. 2. Максимальное давления

- 9. Определения Высечка – сквозное прорезание обрабатываемого материала режущей линейкой штанцформы по непрерывной линии. Перфорирование – сквозное

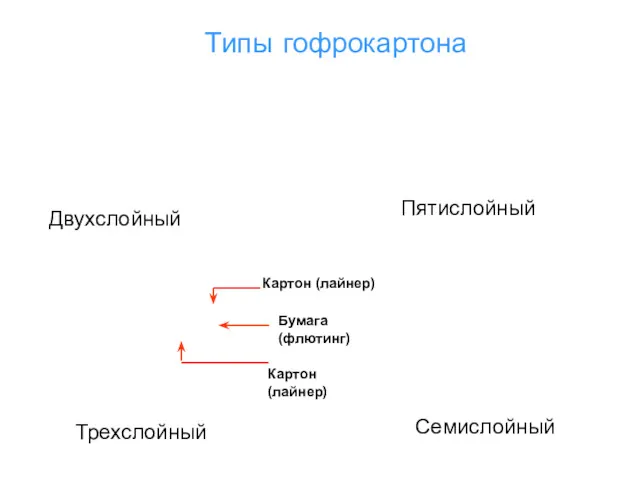

- 10. Типы гофрокартона Двухслойный Трехслойный Пятислойный Семислойный Картон (лайнер) Картон (лайнер) Бумага (флютинг)

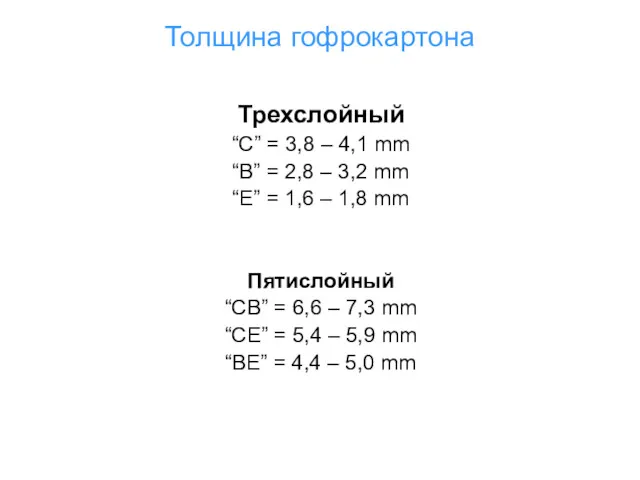

- 11. Толщина гофрокартона Трехслойный “C” = 3,8 – 4,1 mm “B” = 2,8 – 3,2 mm “Е”

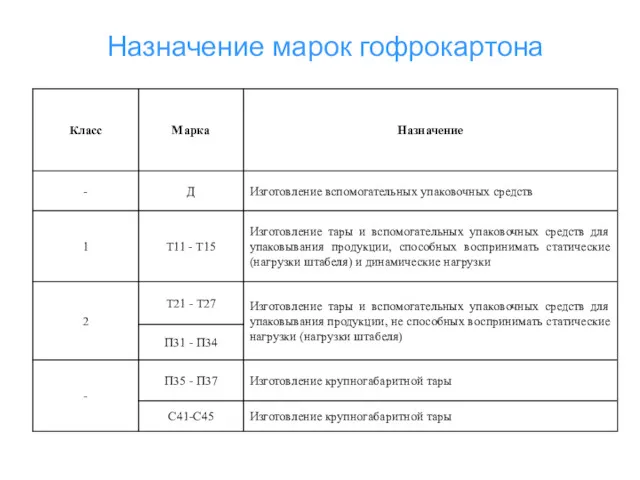

- 12. Назначение марок гофрокартона

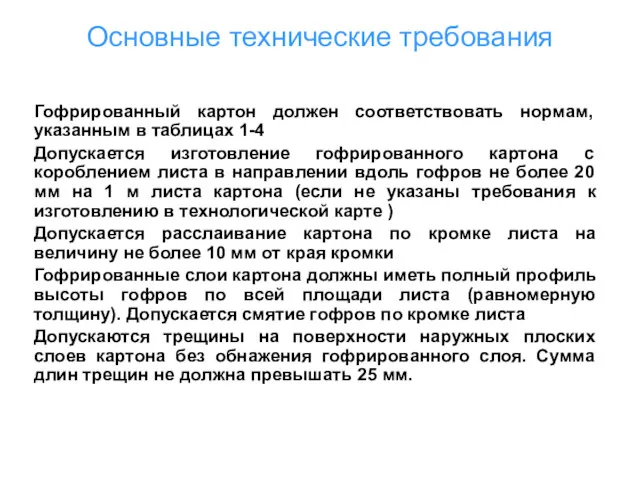

- 13. Основные технические требования Гофрированный картон должен соответствовать нормам, указанным в таблицах 1-4 Допускается изготовление гофрированного картона

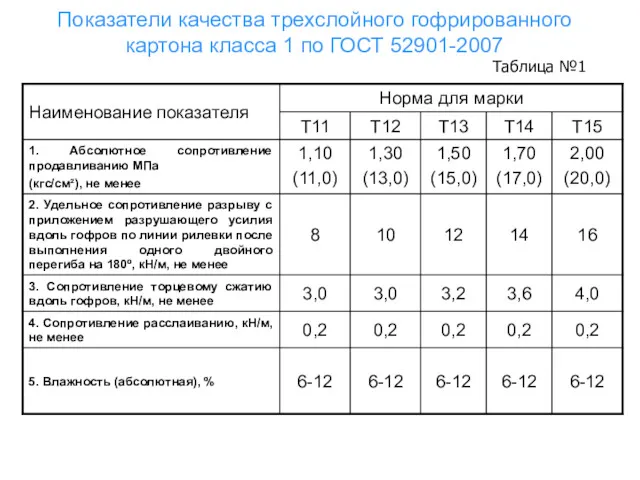

- 14. Показатели качества трехслойного гофрированного картона класса 1 по ГОСТ 52901-2007 Таблица №1

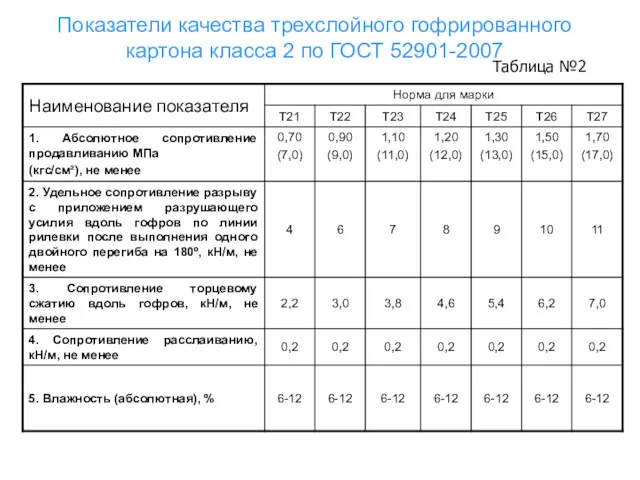

- 15. Показатели качества трехслойного гофрированного картона класса 2 по ГОСТ 52901-2007 Таблица №2

- 16. Показатели качества пятислойного гофрированного картона по ГОСТ 52901-2007 Таблица №3

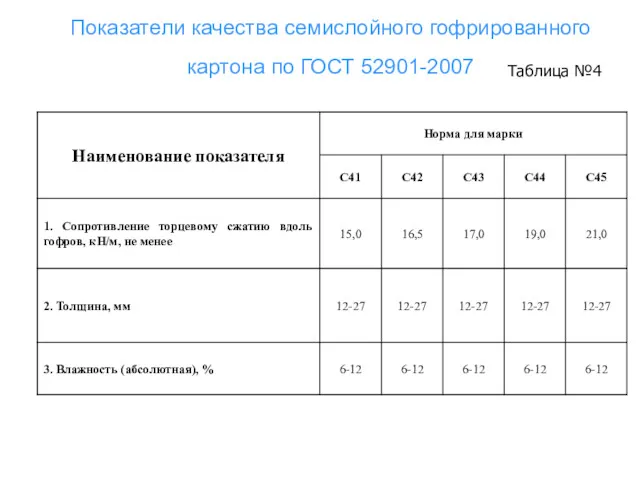

- 17. Показатели качества семислойного гофрированного картона по ГОСТ 52901-2007 Таблица №4

- 18. Абсолютное сопротивление продавливанию

- 19. Удельное сопротивление разрыву с приложением разрушающего усилия вдоль гофров по линии рилевки после выполнения одного двойного

- 20. Удельное сопротивление разрыву с приложением разрушающего усилия вдоль гофров по линии рилевки после выполнения одного двойного

- 21. Сопротивление торцевому сжатию вдоль гофров

- 22. Сопротивление расслаиванию

- 23. Сопротивление расслаиванию

- 24. Сопротивление расслаиванию

- 25. 5. Влажность (абсолютная)

- 26. Расчет марки гофрокартона Сопротивление торцевому сжатию Абсолютное сопротивление продавливанию

- 27. Сжатие на коротком расстоянии (SCT)

- 28. Сопротивление торцевому сжатию ЕСТ=0,4*(SCTк + SCTб *к.г + SCTк)+1,6 –трехслойный ЕСТ=0,5*(SCTк + SCTб *к.г + SCTк

- 29. Абсолютное сопротивление продавливанию BST= BSTк1+ BSTк2 + 10 % BSTб

- 30. Сопротивление ящика сжатию (ВСТ)

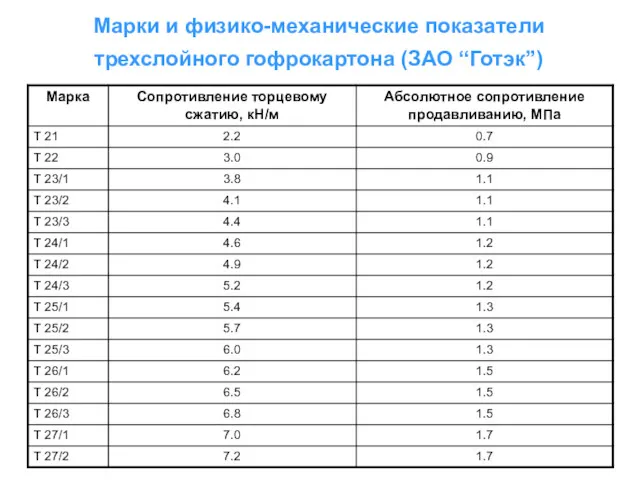

- 31. Марки и физико-механические показатели трехслойного гофрокартона (ЗАО “Готэк”)

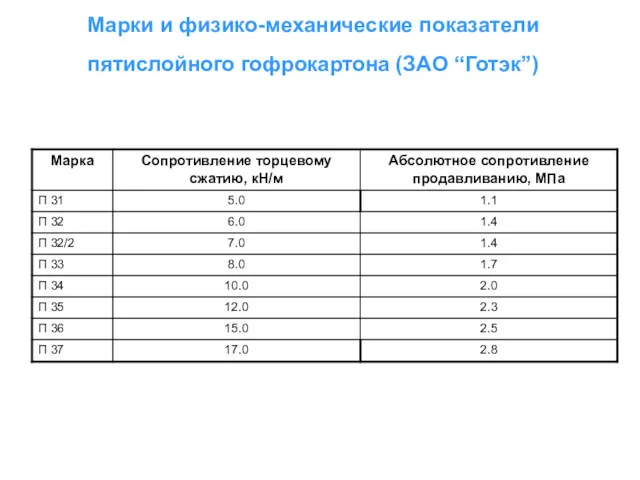

- 32. Марки и физико-механические показатели пятислойного гофрокартона (ЗАО “Готэк”)

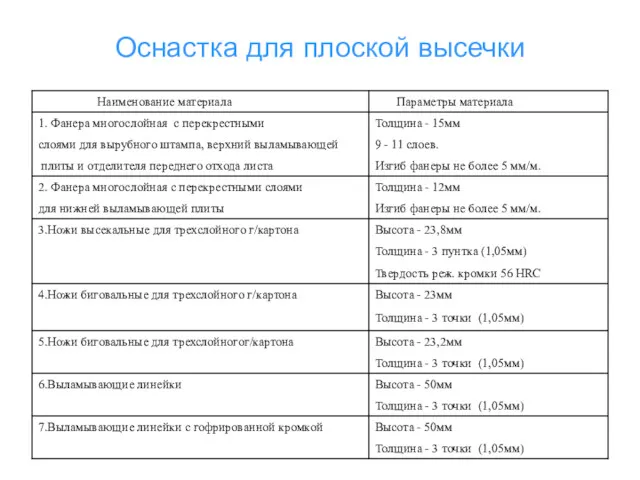

- 33. Оснастка для плоской высечки

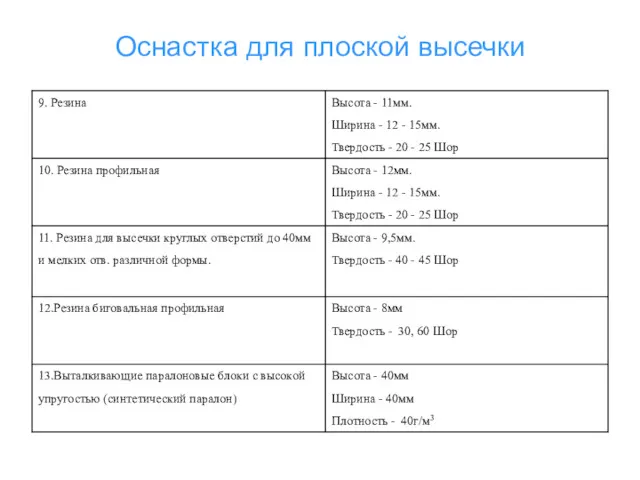

- 34. Оснастка для плоской высечки

- 35. Перемычки Перемычки – не прорубленная часть материала предназначенная для скрепления заготовок между собой и для удерживания

- 36. Характеристика засечек и перемычек прочность удерживающих перемычек по ходу волны приблизительно в 2 раза ниже, чем

- 37. Обрезинивание Основные функции: а) остановка и фиксация обрабатываемого материала перед штанцевальным процессом; б) снятие и удаление

- 38. Приправка Размер приправочного листа должен быть по размеру высечного штампа. Приправка состоит в приклеивании приправочной бумажной

- 39. Приправка новой оснастки 1. Комплект штанцевальной оснастки установить в машину. 2. Провести холостой ход машины в

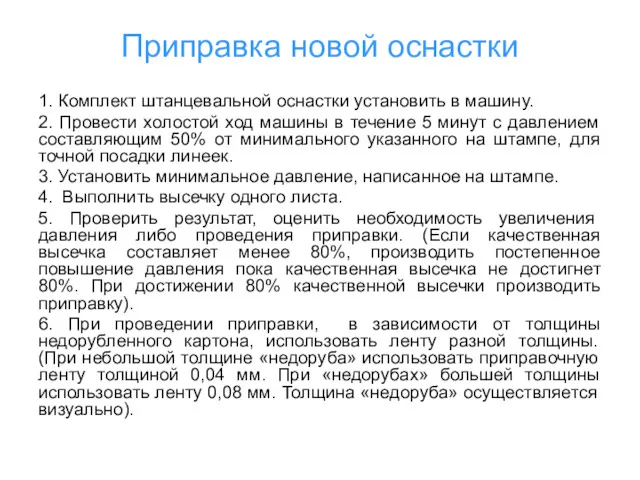

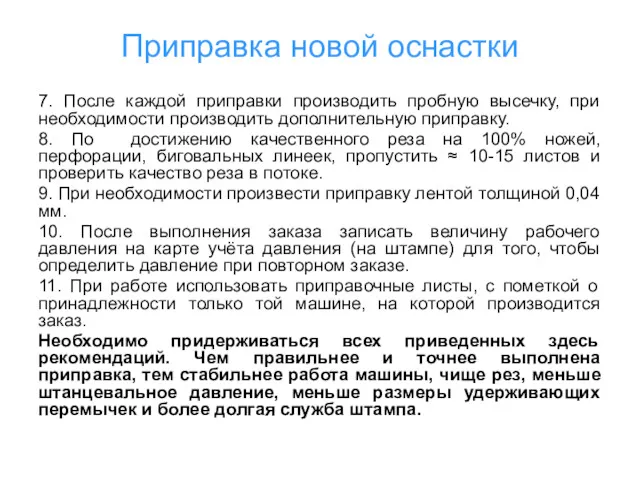

- 40. Приправка новой оснастки 7. После каждой приправки производить пробную высечку, при необходимости производить дополнительную приправку. 8.

- 41. Норма отходов – СПО

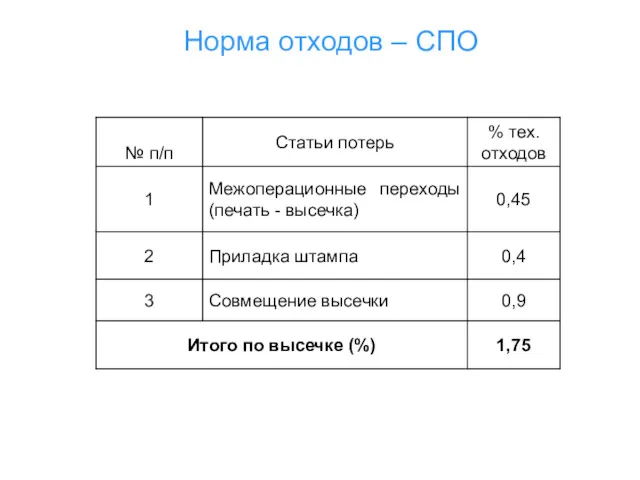

- 42. Стандартный перечень дефектов Несоответствие размерам. Сухая расклейка («пузырь»). Коробление. Оголение гофр. Западание гофр. Просечение слоёв. Морщины,

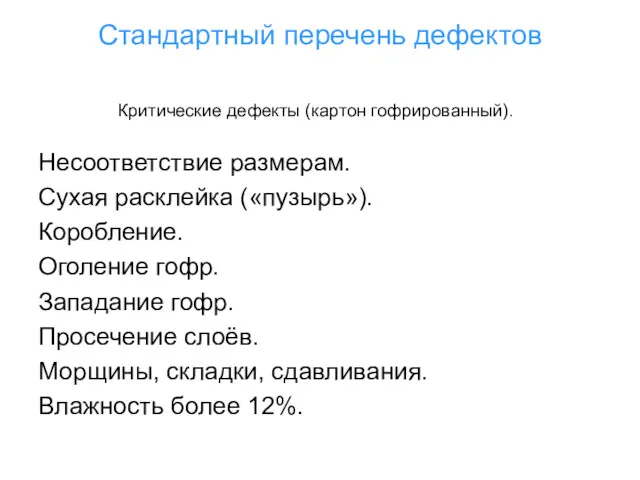

- 43. Дефекты изделия Критические дефекты: материал гофрированного картона (плоские и гофрированные слои) не склеены должным образом; нет

- 44. Перечень дефектов предыдущих операций Отсутствие или слабая рилевка, Неровный контур рисунка, Марашки по контуру, Слишком светлая

- 45. Неровный контур рисунка, марашки по контуру (Раздавленная печать)

- 46. Слишком светлая печать (Разнооттеночность)

- 47. Слишком темная печать (Разнооттеночность)

- 48. Задавленная печать, печать не читается

- 49. Непропечатка.

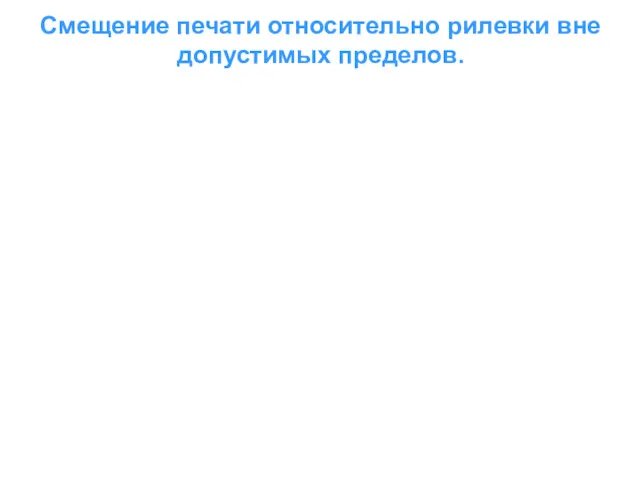

- 50. Виды дефектов / отклонений в процессе высечки и методы их устранения - Смещение печати относительно рилевки

- 51. Показатель «Сопротивление сжатию» (ВСТ) менее установленного значения

- 53. Смещение печати относительно рилевки вне допустимых пределов.

- 55. Несовмещение печати и высечки.

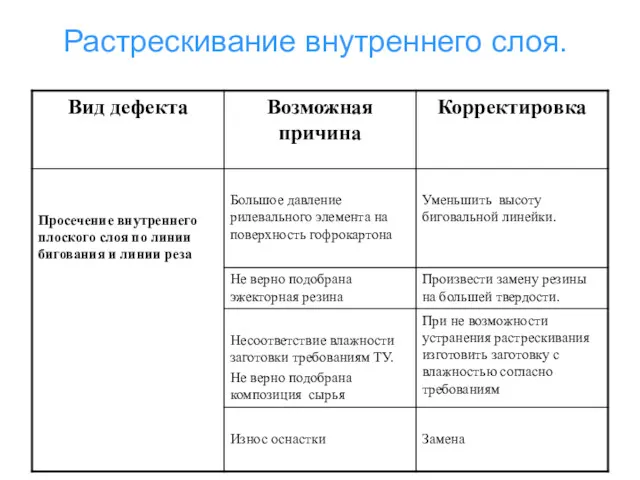

- 57. Растрескивание картона с внутренней стороны.

- 58. Растрескивание внутреннего слоя.

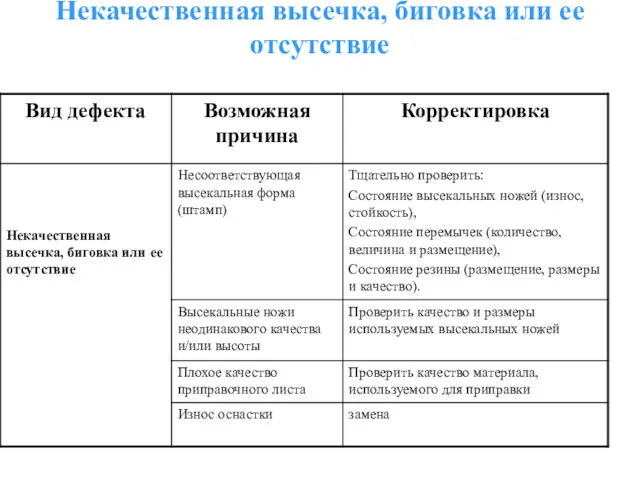

- 59. Некачественная высечка, биговка или ее отсутствие

- 60. Некачественная высечка, биговка или ее отсутствие

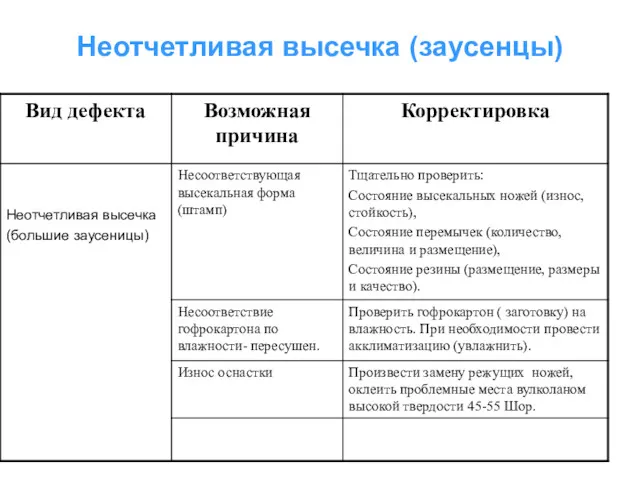

- 61. Неотчетливая высечка (заусенцы)

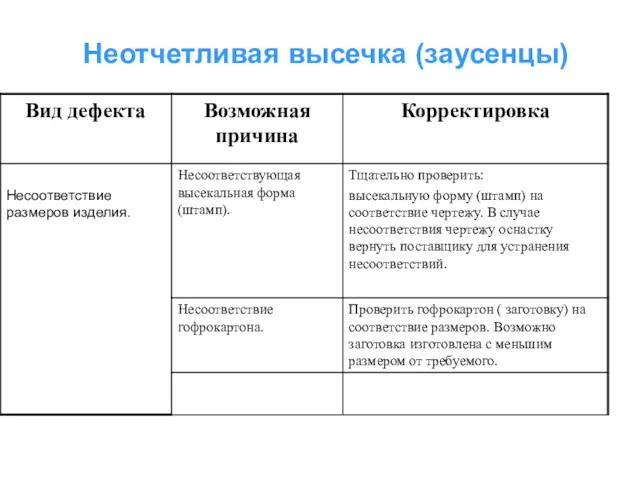

- 62. Неотчетливая высечка (заусенцы)

- 63. Неотчетливая высечка (заусенцы)

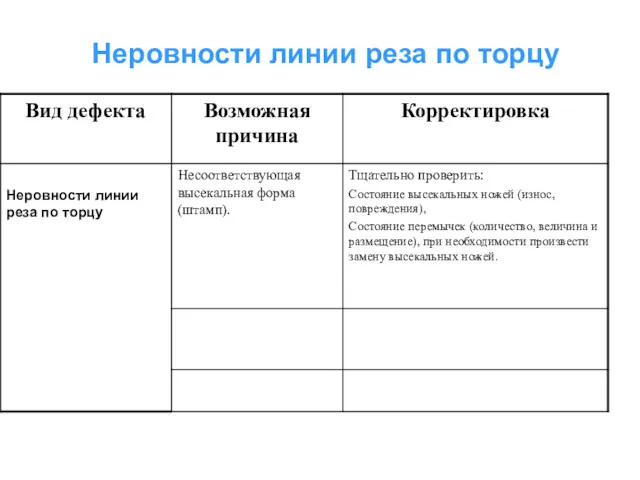

- 64. Неровности линии реза по торцу

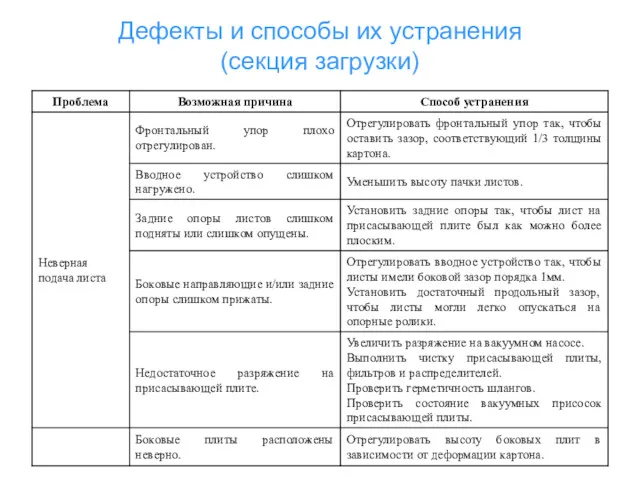

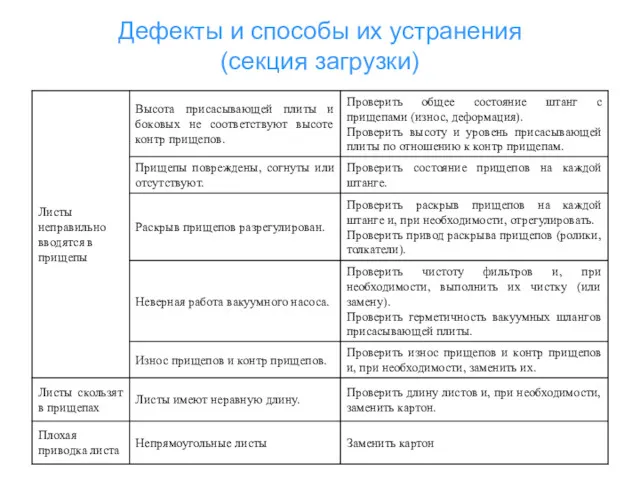

- 65. Дефекты и способы их устранения (секция загрузки)

- 66. Дефекты и способы их устранения (секция загрузки)

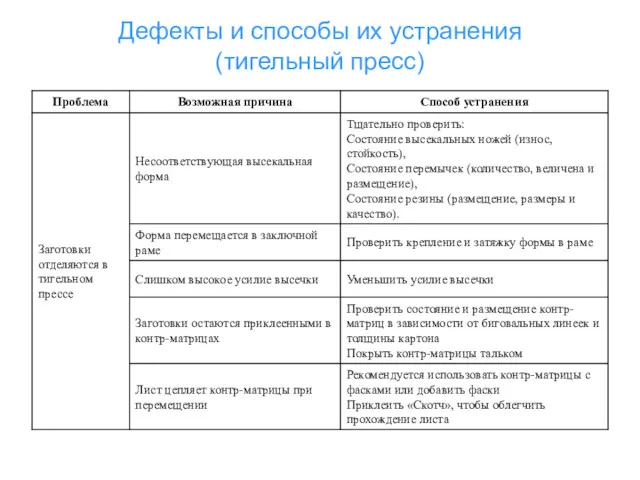

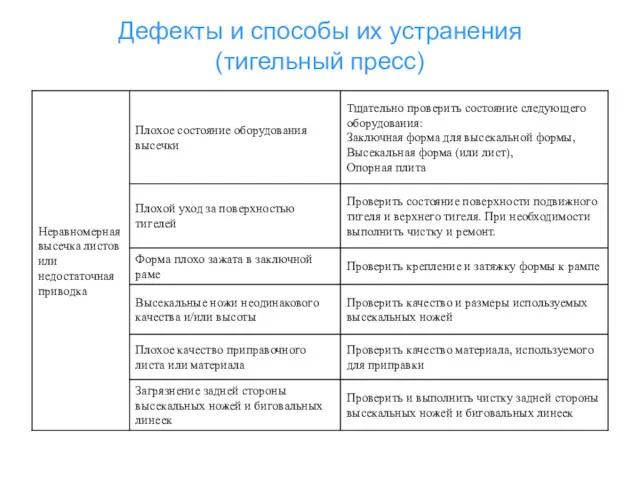

- 67. Дефекты и способы их устранения (тигельный пресс)

- 68. Дефекты и способы их устранения (тигельный пресс)

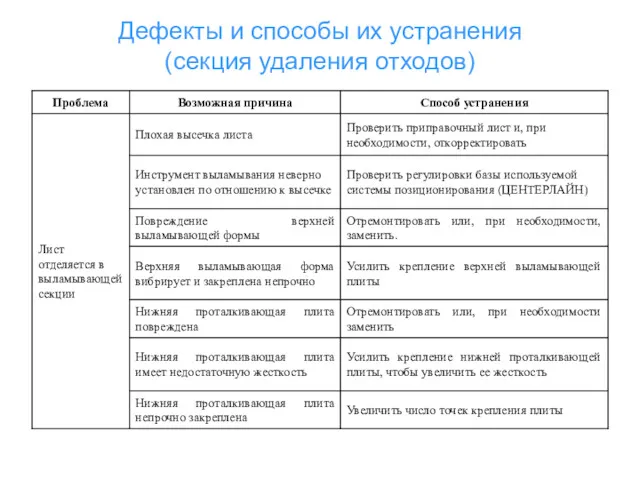

- 69. Дефекты и способы их устранения (секция удаления отходов)

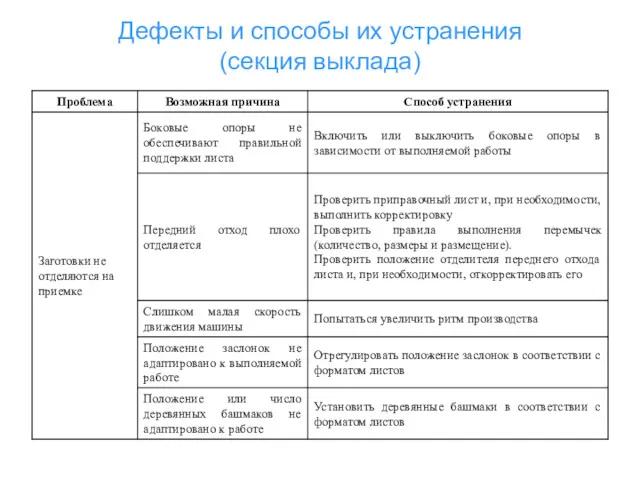

- 70. Дефекты и способы их устранения (секция выклада)

- 71. Ответственность машинистов на загрузке Машинист, работающий на секции загрузки, отвечает за качество произведенной продукции на перерабатывающей

- 72. Ответственность машинистов на съеме Машинист, работающий на съёме, отвечает за качество произведенной продукции на перерабатывающей линии.

- 73. Требования по корректировке Для испытаний и измерений действует принцип, что при всех выявленных несоответствиях в качестве

- 74. Требования по контролю Для осуществления качественного контроля, необходимо выполнение следующих контрольных задач: подготовка заказа (проверка оснастки

- 75. Пусковой контроль Пусковой контроль, осуществляемый машинистами линии, начинается с проверки готовности и соответствия требованиям необходимых материалов,

- 76. Наблюдение за производством Путем контроля первых образцов изделий и наблюдений во время производства, машинист обязан контролировать

- 77. Корректирующие действия По всем выявленным несоответствиям машинист обязан произвести необходимые регулировки, предписанные в технологических инструкциях. В

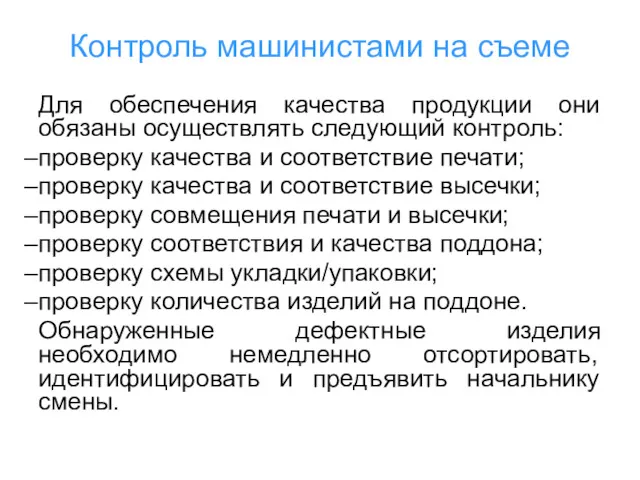

- 78. Контроль машинистами на съеме Для обеспечения качества продукции они обязаны осуществлять следующий контроль: проверку качества и

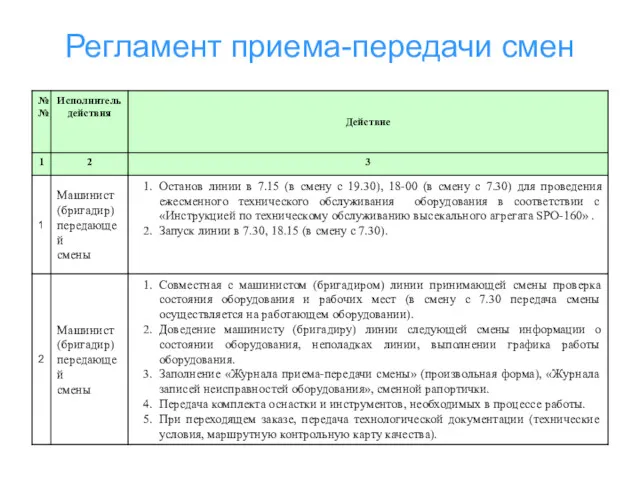

- 79. Регламент приема-передачи смен

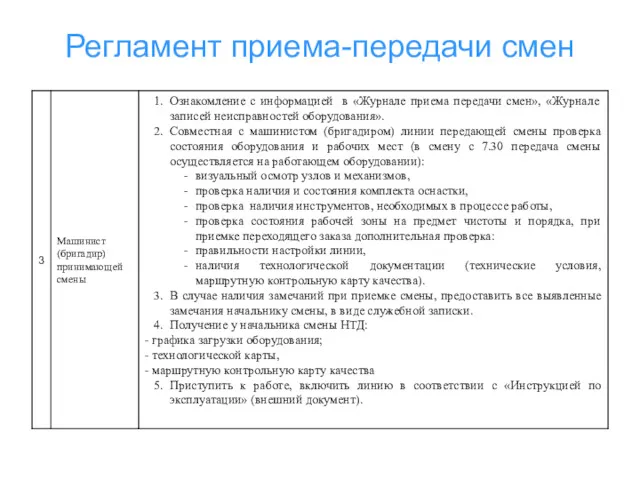

- 80. Регламент приема-передачи смен

- 82. Скачать презентацию

Характерный портрет

Характерный портрет Пищеварение в ротовой полости (продолжение)

Пищеварение в ротовой полости (продолжение) Интеллектуальный марафон. Занятие 1 (3 класс)

Интеллектуальный марафон. Занятие 1 (3 класс) Информация о профессиональных достижениях Чипко Людмилы Евгеньевны, учителя русского языка и литературы муниципального общеобразовательного бюджетного учреждения средней общеобразовательной школы № 9 с углубленным изучением английского языка

Информация о профессиональных достижениях Чипко Людмилы Евгеньевны, учителя русского языка и литературы муниципального общеобразовательного бюджетного учреждения средней общеобразовательной школы № 9 с углубленным изучением английского языка Сумма углов треугольника

Сумма углов треугольника Влияние комплаенса на качество жизни

Влияние комплаенса на качество жизни Медиаресурся для формирования УУД

Медиаресурся для формирования УУД Творческий проект Моя любимая игрушка

Творческий проект Моя любимая игрушка Составление индивидуального календаря прививок с фоновыми заболеваниями (гипотрофия)

Составление индивидуального календаря прививок с фоновыми заболеваниями (гипотрофия) Современное мировое хозяйство

Современное мировое хозяйство Творческий проект Самописные книги для детей старшего возраста

Творческий проект Самописные книги для детей старшего возраста Современные пломбировочные материалы (восстановительные, реставрационные) в терапевтической стоматологии

Современные пломбировочные материалы (восстановительные, реставрационные) в терапевтической стоматологии Садовые и лесные ягоды.

Садовые и лесные ягоды. Презентация Путешествие в прошлое деревни Кокшамары

Презентация Путешествие в прошлое деревни Кокшамары TOEFL reading

TOEFL reading Verb to be

Verb to be Презентация к классному часу Покормите птиц

Презентация к классному часу Покормите птиц Основной закон России и права человека

Основной закон России и права человека Презентация проектной работы Сколько времени у тебя уходит на выполнение домашних работ по основным предметам

Презентация проектной работы Сколько времени у тебя уходит на выполнение домашних работ по основным предметам Физиология пищеварения в желудке. Желудочный сок, химус, пища

Физиология пищеварения в желудке. Желудочный сок, химус, пища Опыт использования компьютерных технологий в работе классного руководителя

Опыт использования компьютерных технологий в работе классного руководителя Оздоровительная работа, проводимая с детьми младшего возраста

Оздоровительная работа, проводимая с детьми младшего возраста Создание презентаций в Microsoft Power Point

Создание презентаций в Microsoft Power Point КоАП РФ Статья 5.61. Оскорбление

КоАП РФ Статья 5.61. Оскорбление Л.Н. Толстой 1828-1910

Л.Н. Толстой 1828-1910 Проект Наша школьная клумба.

Проект Наша школьная клумба. Смежные углы. Задачи на готовых чертежах. 7класс

Смежные углы. Задачи на готовых чертежах. 7класс Gotovaya_prezentatsia_zadanie_nachalo_bez_triggerov_Rozhkov

Gotovaya_prezentatsia_zadanie_nachalo_bez_triggerov_Rozhkov