Слайд 2

Закалка – нагрев стали выше температуры фазовых превращений с последующим охлаждением

по определённому режиму для получения нужной структуры и повышения твердости и прочности. Это один из видов термической обработки, при котором изделие сначала нагревается до температур, изменяющих его структурное состояние, а затем охлаждается таким образом, чтобы он приобрел требуемый физико-химический состав и необходимую кристаллическую структуру.

Возможность изменения характеристик стали посредством закаливания во многом связана с ее изначальной кристаллической структурой и химическим составом, в котором самыми важными компонентами являются углерод и легирующие добавки. Именно они определяют, какой будет форма, размер и конфигурация элементов структуры стали после ее термической обработки.

Слайд 3

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд

фазовых изменений своей структуры, при которых меняется ее состав, а также форма кристаллической решетки. При критической температуре в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные свойства.

Слайд 4

Классификация

Виды закалки сталей классифицируют по:

Типу источника нагрева

Способу охлаждения металла.

Основным оборудованием

для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров.

Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей).

Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения.

Слайд 5

Классификация

Закаливание в одной среде- при таком способе закалки нагретое до заданной

температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло.

Ступенчатая закалка- ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка- при изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Слайд 6

Виды закалки. Оборудование для закаливания (источники нагрева)

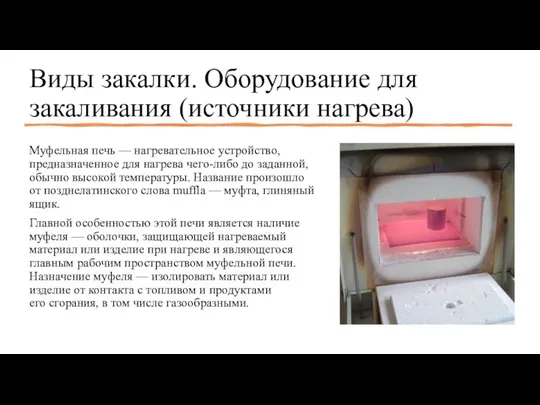

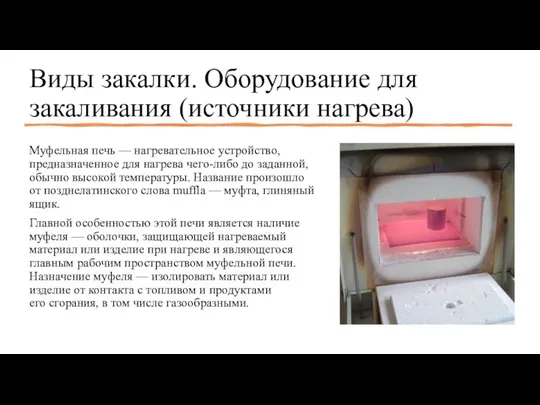

Муфельная печь — нагревательное устройство, предназначенное

для нагрева чего-либо до заданной, обычно высокой температуры. Название произошло от позднелатинского слова muffla — муфта, глиняный ящик.

Главной особенностью этой печи является наличие муфеля — оболочки, защищающей нагреваемый материал или изделие при нагреве и являющегося главным рабочим пространством муфельной печи. Назначение муфеля — изолировать материал или изделие от контакта с топливом и продуктами его сгорания, в том числе газообразными.

Слайд 7

Виды закалки. Оборудование для закаливания (источники нагрева

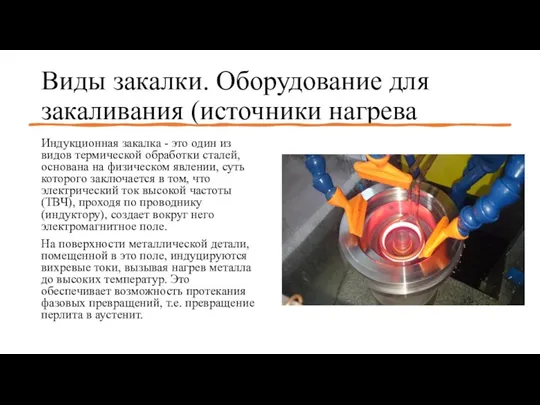

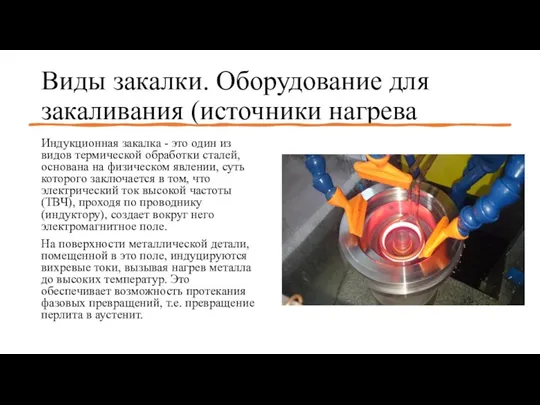

Индукционная закалка - это один из

видов термической обработки сталей, основана на физическом явлении, суть которого заключается в том, что электрический ток высокой частоты (ТВЧ), проходя по проводнику (индуктору), создает вокруг него электромагнитное поле.

На поверхности металлической детали, помещенной в это поле, индуцируются вихревые токи, вызывая нагрев металла до высоких температур. Это обеспечивает возможность протекания фазовых превращений, т.е. превращение перлита в аустенит.

Слайд 8

Виды закалки. Оборудование для закаливания (источники нагрева

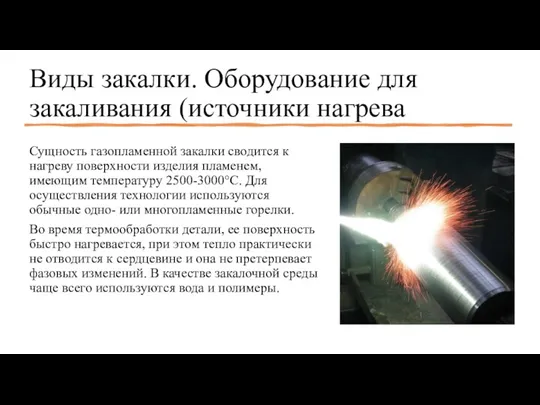

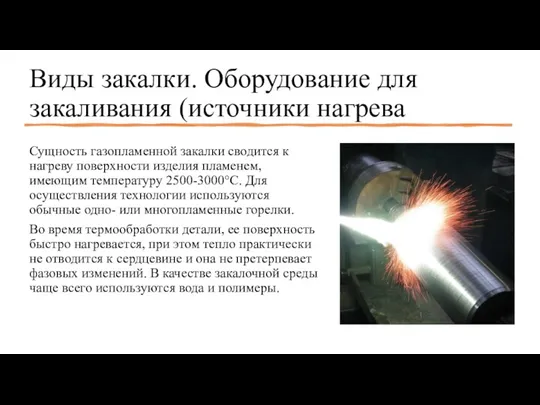

Сущность газопламенной закалки сводится к

нагреву поверхности изделия пламенем, имеющим температуру 2500-3000°C. Для осуществления технологии используются обычные одно- или многопламенные горелки.

Во время термообработки детали, ее поверхность быстро нагревается, при этом тепло практически не отводится к сердцевине и она не претерпевает фазовых изменений. В качестве закалочной среды чаще всего используются вода и полимеры.

Слайд 9

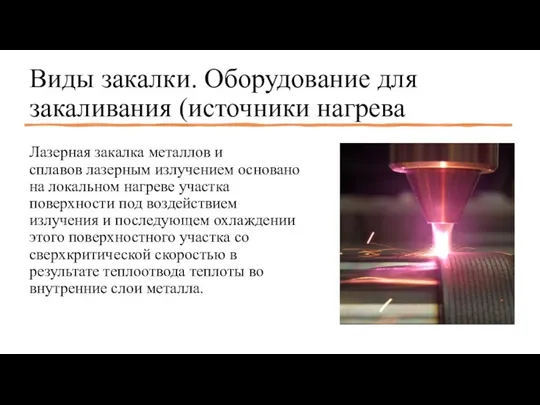

Виды закалки. Оборудование для закаливания (источники нагрева

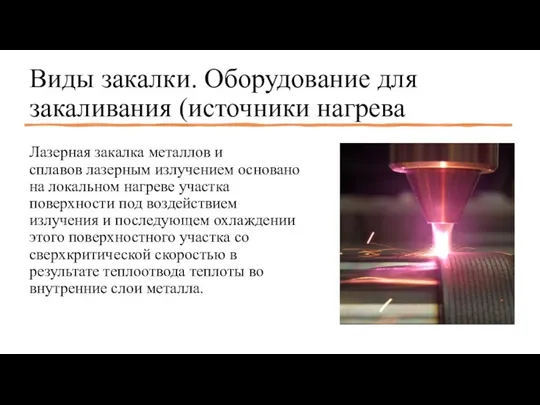

Лазерная закалка металлов и сплавов лазерным излучением основано на

локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла.

Слайд 10

Способы охлаждения и охлаждающие среды

Способы охлаждения закаливаемой стали:

Охлаждение в одном компоненте.

Изделие погружается в жидкость и остается в ней до полного остывания.

Прерывистая закалка в двух охладителях. Изделие сначала помещают в быстроохлаждающую жидкость, а после достижения заданной температуры переносят в среду с медленным охлаждением.

Струйное охлаждение. Разогретая деталь интенсивно орошается потоком охладителя.

Обдув. Поверхность изделия обдувается потоком воздуха или инертного газа.

Классы радиоуправляемых автомоделей

Классы радиоуправляемых автомоделей Рефлексия. Методы рефлексии

Рефлексия. Методы рефлексии Формирование опыта безопасного поведения у дошкольников.

Формирование опыта безопасного поведения у дошкольников. Картинки с выставки

Картинки с выставки Как творить чудеса. Притча.

Как творить чудеса. Притча. растения и грибы презентация урока по природоведению 5 класс

растения и грибы презентация урока по природоведению 5 класс Система подготовки к ЕГЭ по биологии

Система подготовки к ЕГЭ по биологии Игра Что забыл нарисовать художник

Игра Что забыл нарисовать художник Квиллинг. Дерево.

Квиллинг. Дерево. Презентация: Блокада Ленинграда

Презентация: Блокада Ленинграда ВПР задание 8. Определите и запишите основную мысль текста

ВПР задание 8. Определите и запишите основную мысль текста Первые шаги в науку

Первые шаги в науку Чистые вещества и смеси к внеклассному занятию по химии, пропедевтика 7 класс.

Чистые вещества и смеси к внеклассному занятию по химии, пропедевтика 7 класс. Внеклассное мероприятие по географии Путешествие в страну География

Внеклассное мероприятие по географии Путешествие в страну География Фунгосвечи Лисички

Фунгосвечи Лисички Окр.мир. Ломоносов

Окр.мир. Ломоносов Использование ультразвукового дальномера на Arduino для нахождения роботом пути выхода из лабиринта

Использование ультразвукового дальномера на Arduino для нахождения роботом пути выхода из лабиринта Урок-зачёт по русскому языку

Урок-зачёт по русскому языку Диссеминированный туберкулёз лёгких

Диссеминированный туберкулёз лёгких Выбор журнала

Выбор журнала Воспитание

Воспитание Возникновение ислама. Арабский халифат и его распад

Возникновение ислама. Арабский халифат и его распад Клиническая физиология кислотно-щелочного равновесия

Клиническая физиология кислотно-щелочного равновесия Реклама та маркетинг в туризмі

Реклама та маркетинг в туризмі Дидактическая кукла Влад - презентация проекта

Дидактическая кукла Влад - презентация проекта ООО СЕРВОВИТ

ООО СЕРВОВИТ Методологические принципы психологии

Методологические принципы психологии Русско-турецкая война 1877-1878 годов

Русско-турецкая война 1877-1878 годов