Содержание

- 2. Необходимая литература: Гуляев А.П. Металловедение. 1986г. 272 с. Елманов Г.Н., Калин Б.А., Кохтев С.А. и др.

- 3. Лекция 1 Диаграмма состояния железо-углерод

- 4. Часть 1 Стали

- 6. Изучение системы железо-углерод Павел Петрович Аносов Роберт Аустен «Критический обзор статей Лаврова и Калакуцкого о стали

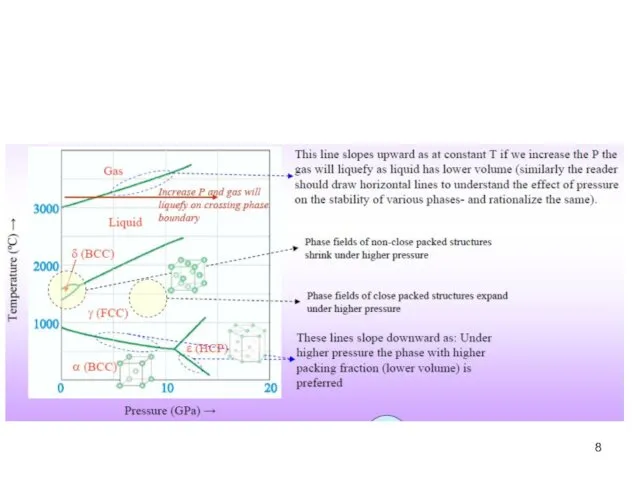

- 7. Растворимость углерода в железе

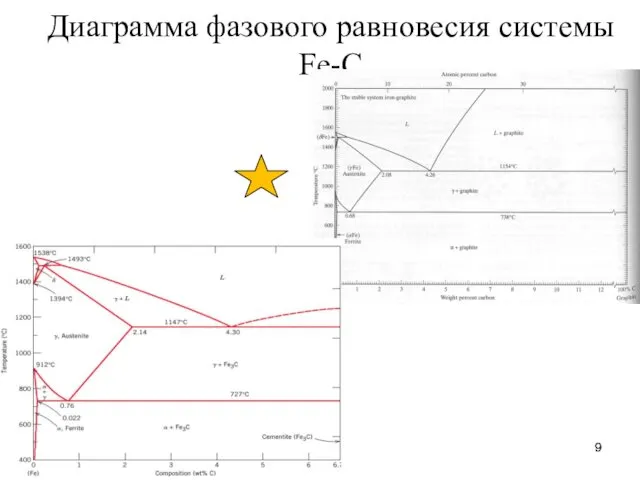

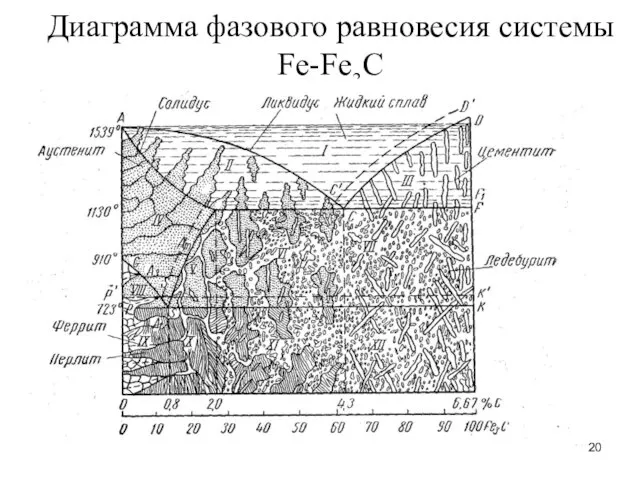

- 9. Диаграмма фазового равновесия системы Fe-C

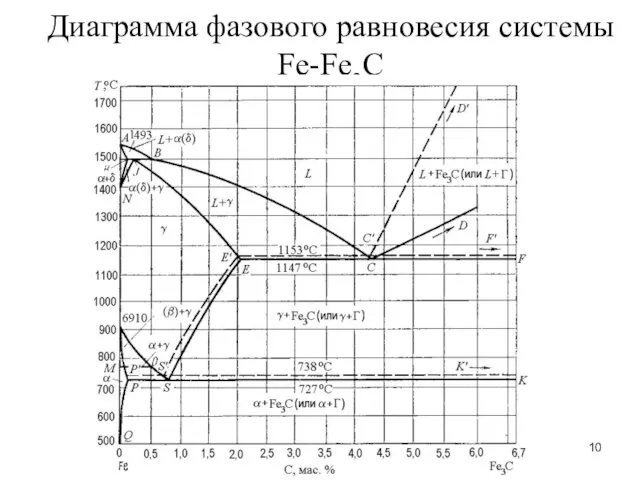

- 10. Диаграмма фазового равновесия системы Fe-Fe3C

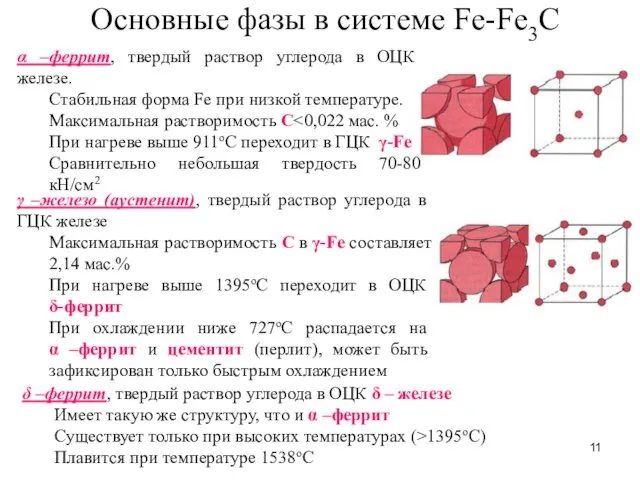

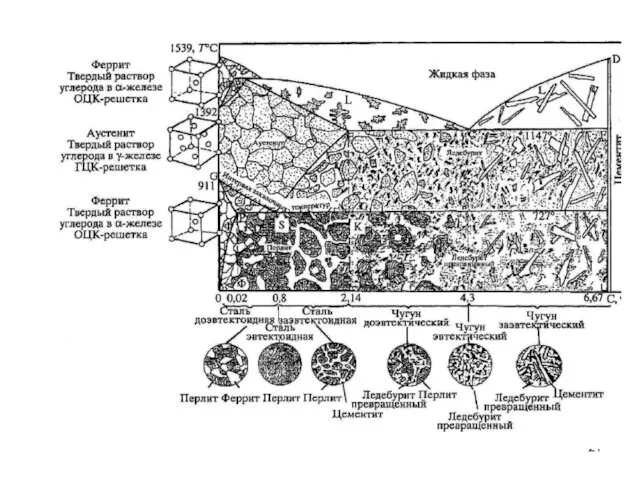

- 11. Основные фазы в системе Fe-Fe3C α –феррит, твердый раствор углерода в ОЦК железе. Стабильная форма Fe

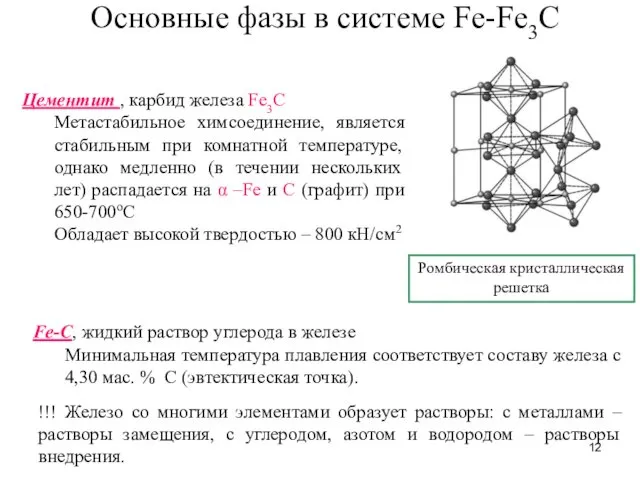

- 12. Основные фазы в системе Fe-Fe3C Цементит , карбид железа Fe3C Метастабильное химсоединение, является стабильным при комнатной

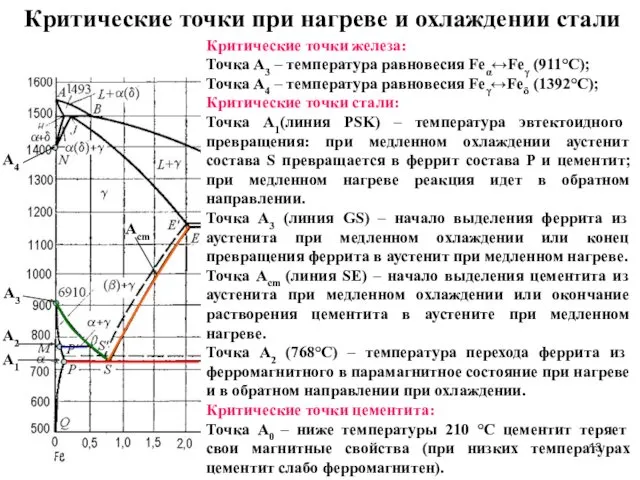

- 13. Критические точки при нагреве и охлаждении стали Критические точки железа: Точка А3 – температура равновесия Feα↔Feγ

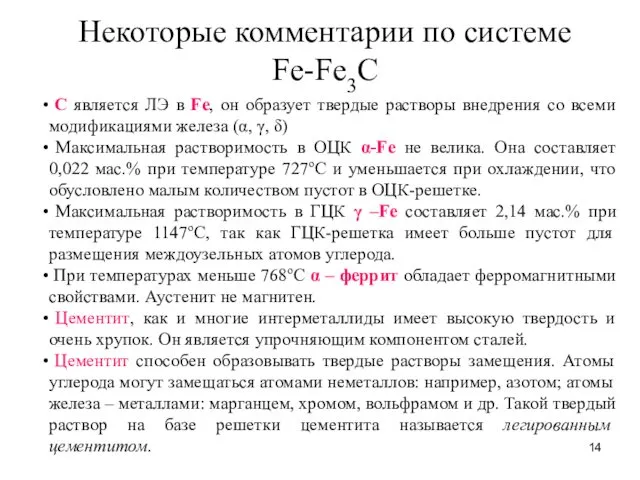

- 14. Некоторые комментарии по системе Fe-Fe3C С является ЛЭ в Fe, он образует твердые растворы внедрения со

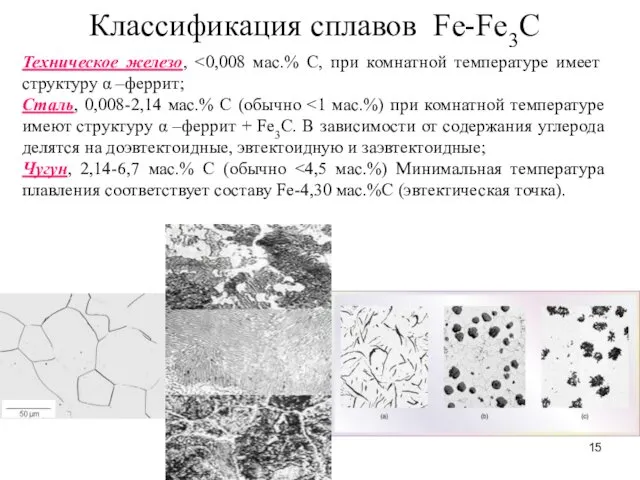

- 15. Классификация сплавов Fe-Fe3C Техническое железо, Сталь, 0,008-2,14 мас.% C (обычно Чугун, 2,14-6,7 мас.% C (обычно

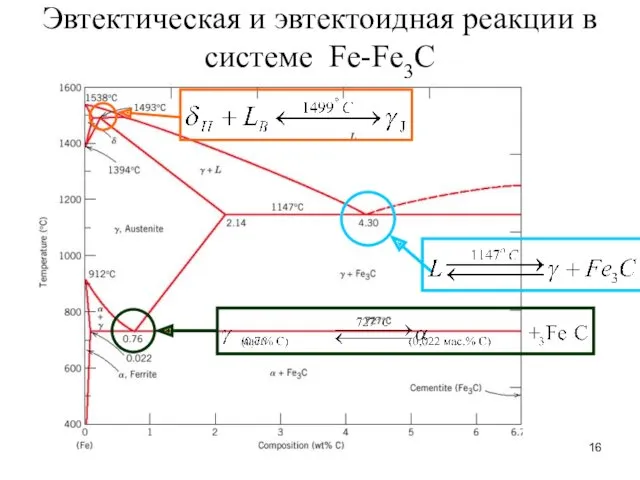

- 16. Эвтектическая и эвтектоидная реакции в системе Fe-Fe3C

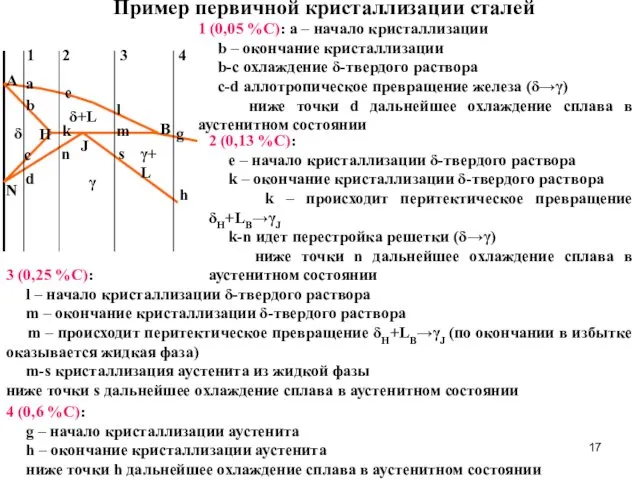

- 17. Пример первичной кристаллизации сталей 1 (0,05 %С): a – начало кристаллизации b – окончание кристаллизации b-c

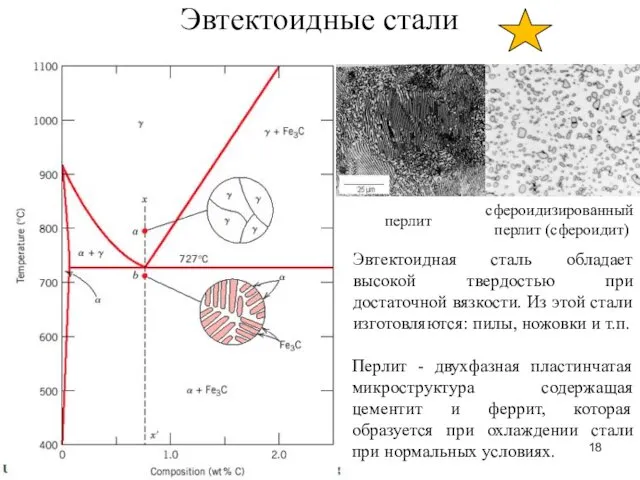

- 18. Эвтектоидные стали перлит сфероидизированный перлит (сфероидит) Эвтектоидная сталь обладает высокой твердостью при достаточной вязкости. Из этой

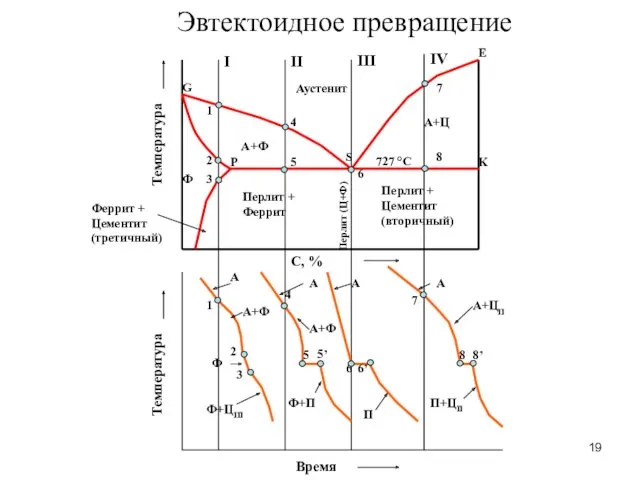

- 19. Эвтектоидное превращение

- 20. Диаграмма фазового равновесия системы Fe-Fe3C

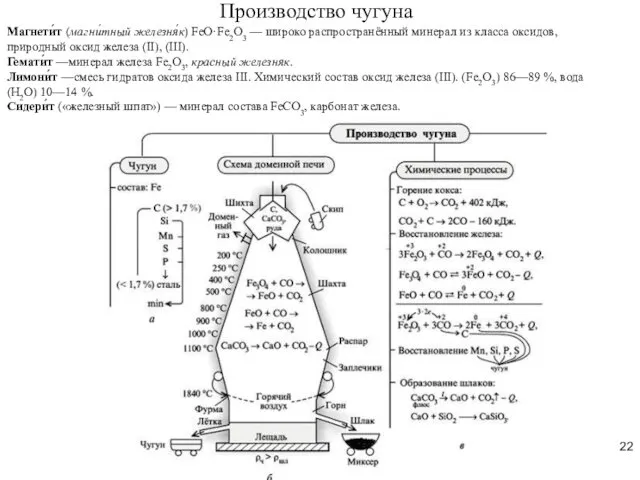

- 22. Производство чугуна Магнети́т (магни́тный железня́к) FeO·Fe2O3 — широко распространённый минерал из класса оксидов, природный оксид железа

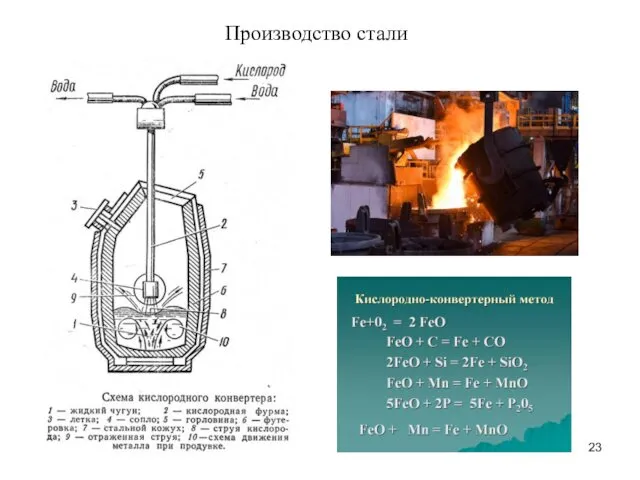

- 23. Производство стали

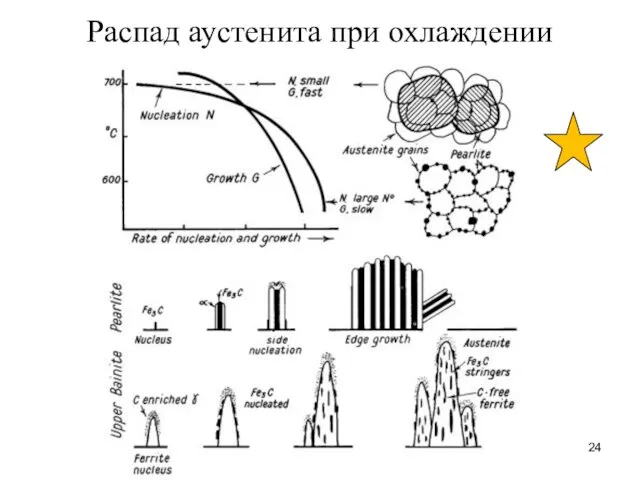

- 24. Распад аустенита при охлаждении

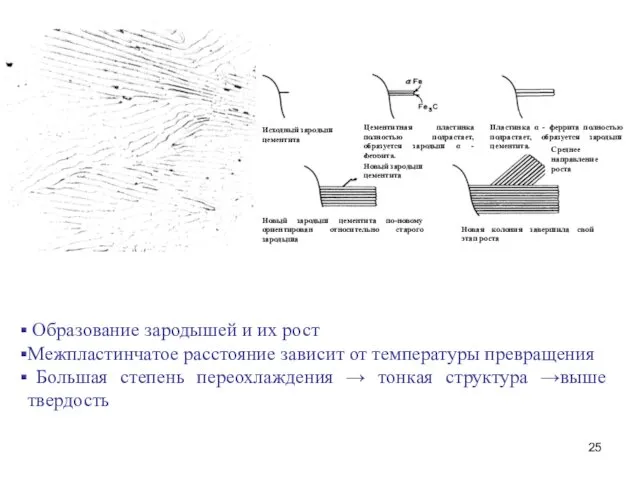

- 25. Образование зародышей и их рост Межпластинчатое расстояние зависит от температуры превращения Большая степень переохлаждения → тонкая

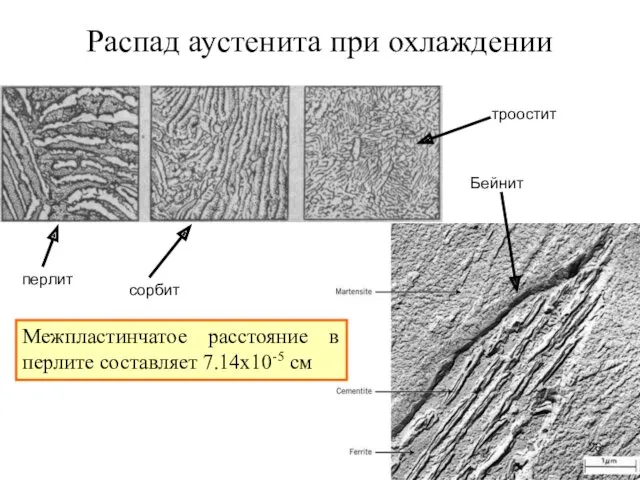

- 26. Распад аустенита при охлаждении перлит Бейнит сорбит троостит Межпластинчатое расстояние в перлите составляет 7.14х10-5 см

- 27. Микроструктура распавшегося аустенита

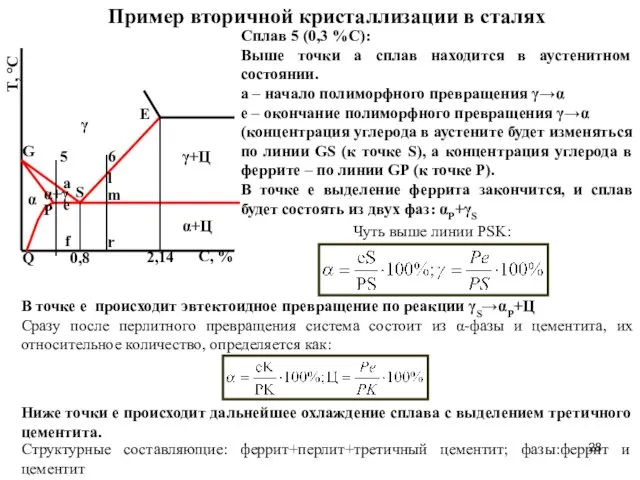

- 28. Пример вторичной кристаллизации в сталях γ G E P Q γ+Ц α+Ц 2,14 0,8 a e

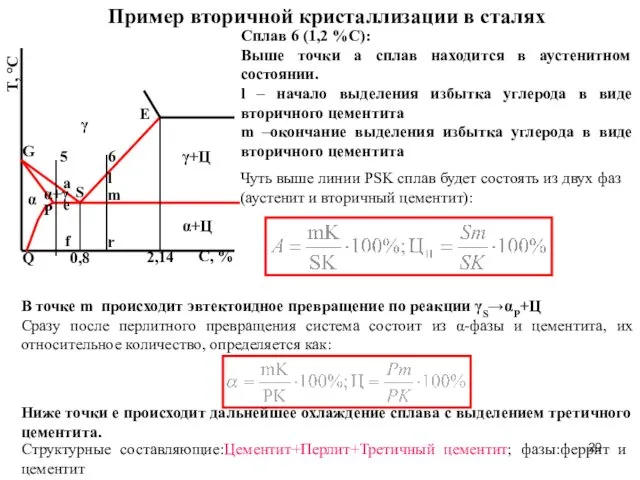

- 29. Пример вторичной кристаллизации в сталях γ G E P Q γ+Ц α+Ц 2,14 0,8 a e

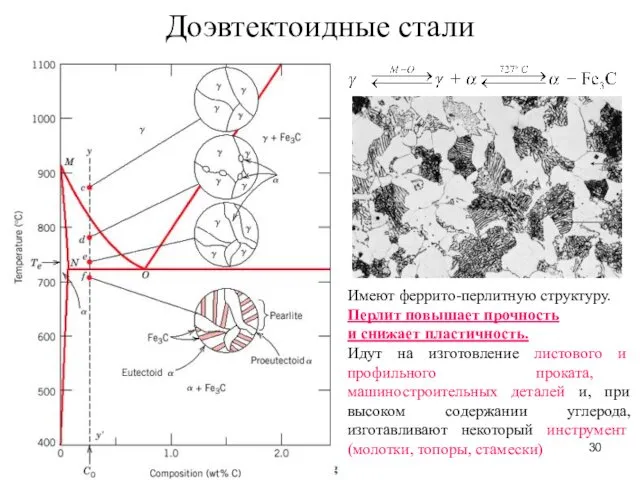

- 30. Доэвтектоидные стали Имеют феррито-перлитную структуру. Перлит повышает прочность и снижает пластичность. Идут на изготовление листового и

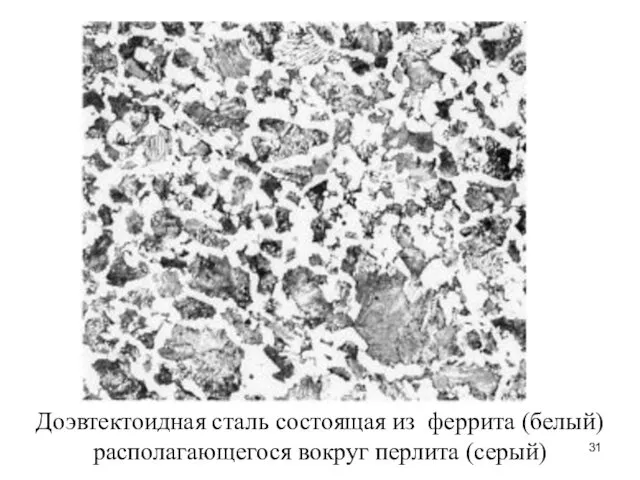

- 31. Доэвтектоидная сталь состоящая из феррита (белый) располагающегося вокруг перлита (серый)

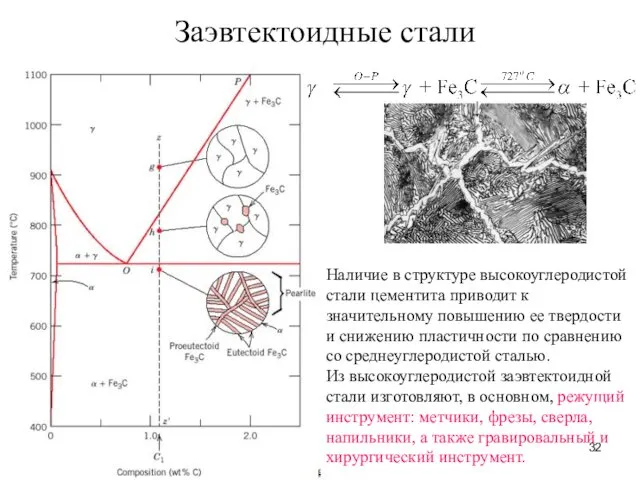

- 32. Заэвтектоидные стали Наличие в структуре высокоуглеродистой стали цементита приводит к значительному повышению ее твердости и снижению

- 33. Заэвтектоидная сталь состоящая из цементита (белый) располагающегося вокруг перлита (серый)

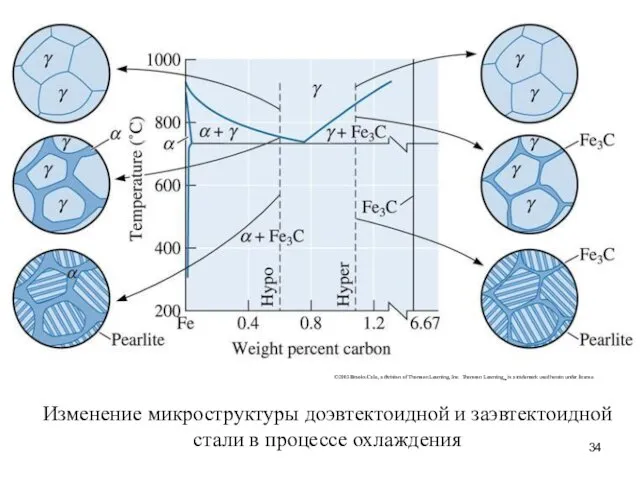

- 34. Изменение микроструктуры доэвтектоидной и заэвтектоидной стали в процессе охлаждения

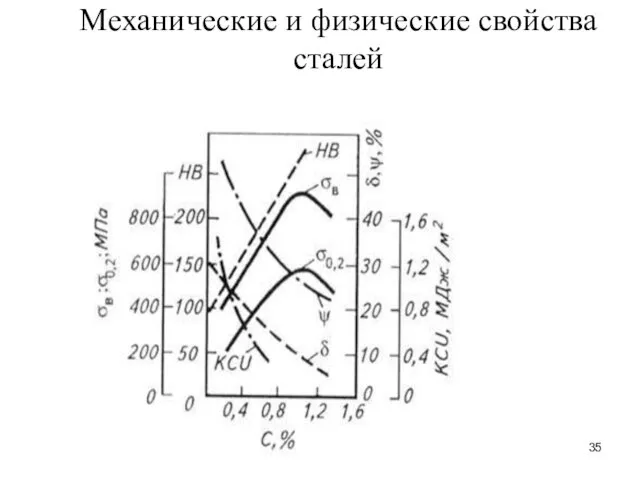

- 35. Механические и физические свойства сталей

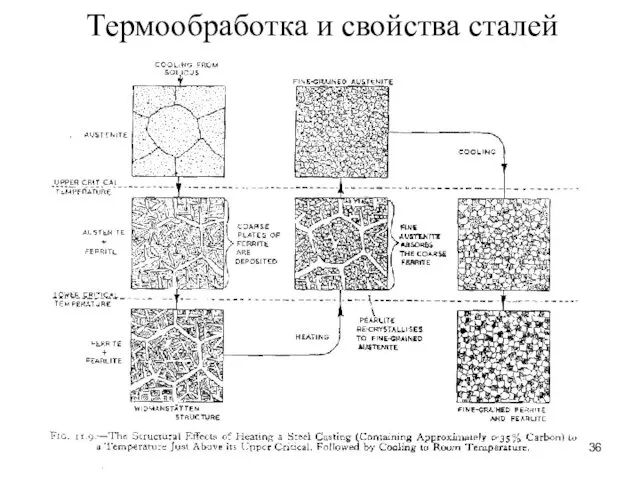

- 36. Термообработка и свойства сталей

- 37. Основная классификация сталей По химическому составу: углеродистые и легированные Углеродистые: низкоуглеродистые – до 0,35 % С

- 38. Виды стали Сталь представляет собой сплав железа с углеродом, в которой неизбежно будут находиться и другие

- 39. Марки сталей: Строительные: Ст3, 09Г2С, 10ХСНД Арматурные: 25Г2С, 45С Цементуемые: 10, 20,15Х, 20ХН,18ХГТ Улучшаемые: 40, 45,

- 40. Часть 2 Чугуны

- 42. Чугуны Чугуны используются во многих отраслях народного хозяйства, они обладают лучшими, по сравнению со сталями, литейными

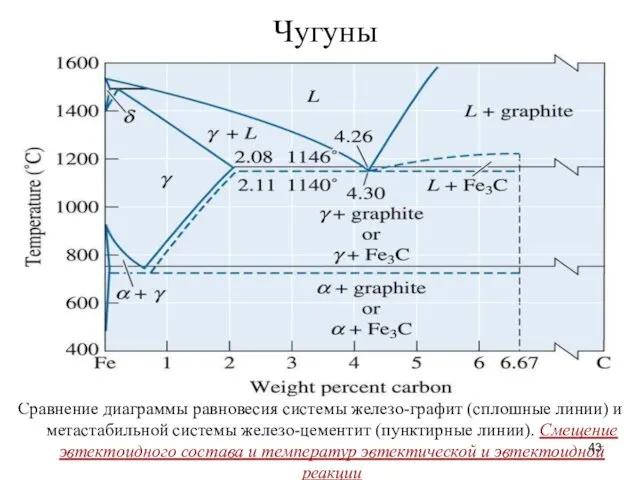

- 43. Сравнение диаграммы равновесия системы железо-графит (сплошные линии) и метастабильной системы железо-цементит (пунктирные линии). Смещение эвтектоидного состава

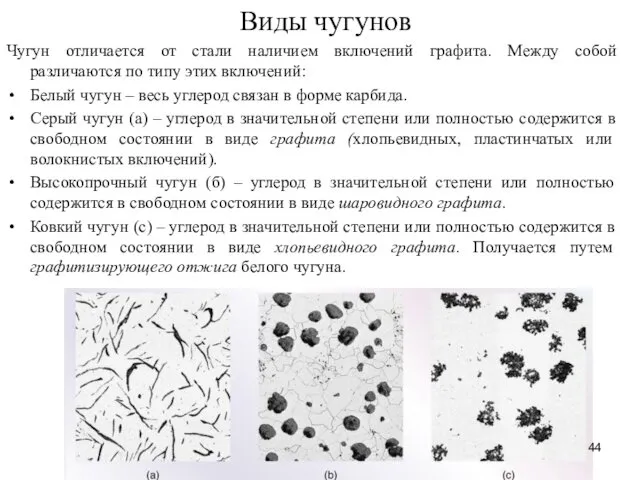

- 44. Виды чугунов Чугун отличается от стали наличием включений графита. Между собой различаются по типу этих включений:

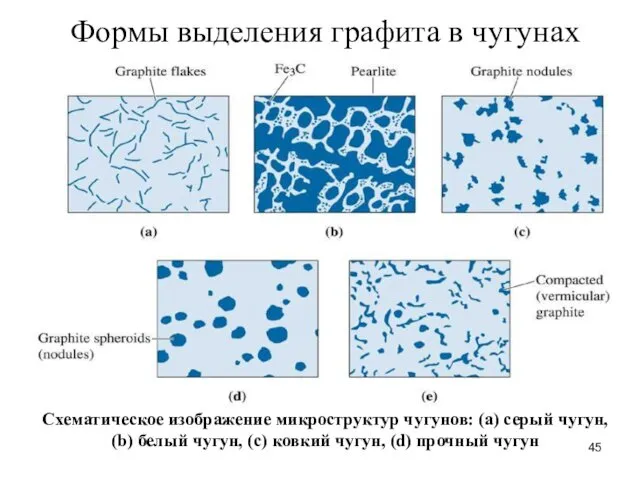

- 45. Формы выделения графита в чугунах Схематическое изображение микроструктур чугунов: (a) серый чугун, (b) белый чугун, (c)

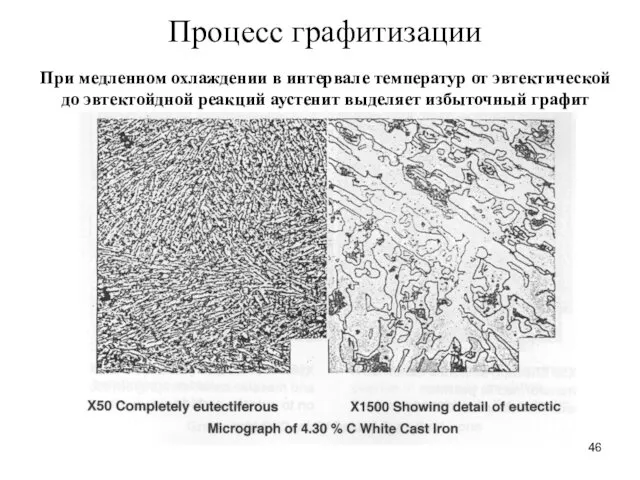

- 46. Процесс графитизации При медленном охлаждении в интервале температур от эвтектической до эвтектойдной реакций аустенит выделяет избыточный

- 47. Эвтектоидное превращение в белом чугуне При охлаждении ниже эвтектоидной температуры аустенит превращается: аустенит ? феррит+графит или

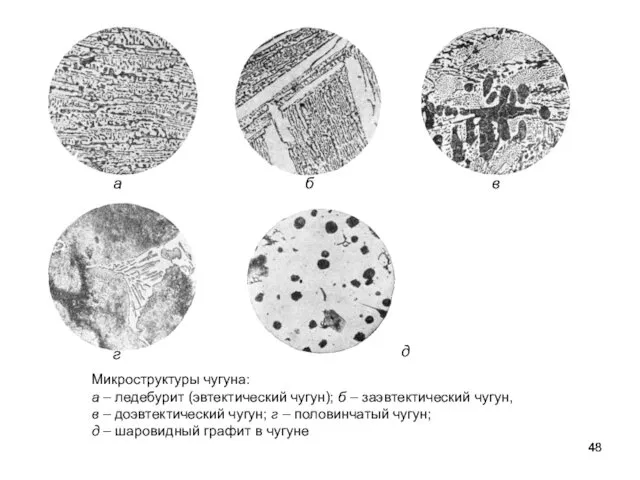

- 48. Микроструктуры чугуна: а – ледебурит (эвтектический чугун); б – заэвтектический чугун, в – доэвтектический чугун; г

- 49. Серый чугун получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния,

- 50. Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы

- 51. Маркировка чугунов с графитными включениями Обозначаются чугуны первыми буквами слов их названия, после которых следуют цифры,

- 53. Скачать презентацию

Электрқондырғылардың істен шығуы

Электрқондырғылардың істен шығуы Блокада Ленинграда

Блокада Ленинграда Предварительное напряжение железобетона

Предварительное напряжение железобетона Проект Хлеб - всему голова

Проект Хлеб - всему голова Многопрофильная клиника ООО Медицинский центр жизнь

Многопрофильная клиника ООО Медицинский центр жизнь Презентация Сказка о жабе и розе Диск

Презентация Сказка о жабе и розе Диск Аварийно-спасательный инструмент. Вид и назначение аварийно-спасательного и механизированного инструмента

Аварийно-спасательный инструмент. Вид и назначение аварийно-спасательного и механизированного инструмента Объёмные таблицы стволов деревьев

Объёмные таблицы стволов деревьев Магнітний запис інформації

Магнітний запис інформації Краски осени

Краски осени Электроэнергетика России

Электроэнергетика России Цветы. Загадки о цветах

Цветы. Загадки о цветах Система управления парковочным пространством

Система управления парковочным пространством Фабрика карт. Изготовление пластиковых карт для сегмента B2B. Рекламный кейс

Фабрика карт. Изготовление пластиковых карт для сегмента B2B. Рекламный кейс Начертательная геометрия. Строительство

Начертательная геометрия. Строительство Конструирование одежды. 6 класс

Конструирование одежды. 6 класс Связь поляризованности диэлектрика в электростатическом поле с плотностью связанных зарядов

Связь поляризованности диэлектрика в электростатическом поле с плотностью связанных зарядов Презентация Знаки дорожного движения

Презентация Знаки дорожного движения История телевидения

История телевидения Из детства — в отрочество

Из детства — в отрочество Модели. Моделирование

Модели. Моделирование Первые полеты в космос. Белка и Стрелка

Первые полеты в космос. Белка и Стрелка Медицина Древнего Рима

Медицина Древнего Рима Сохранение здоровья и формирование потребности в здоровом образе жизни

Сохранение здоровья и формирование потребности в здоровом образе жизни Вторая мировая война (1939-1945)

Вторая мировая война (1939-1945) Совершенствование коррекционно-развивающей среды логопедического кабинета в условиях реализации ФГОС

Совершенствование коррекционно-развивающей среды логопедического кабинета в условиях реализации ФГОС Служебная дисциплина в органах внутренних дел Российской Федерации

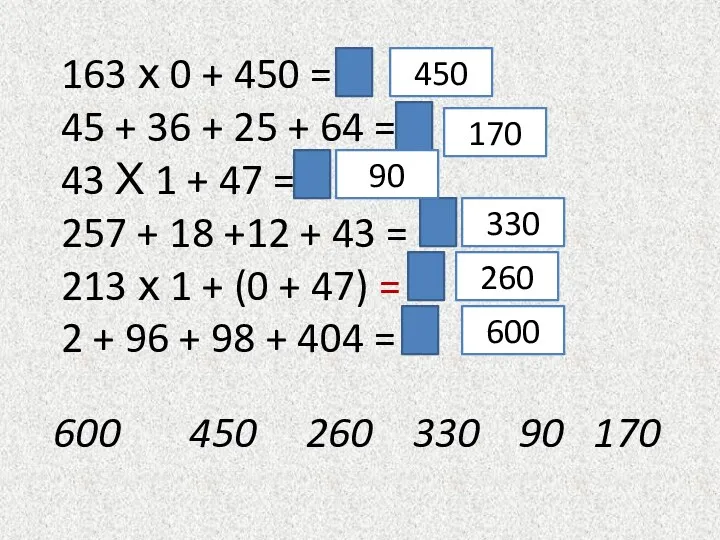

Служебная дисциплина в органах внутренних дел Российской Федерации Презентация к уроку математики для 4 класса

Презентация к уроку математики для 4 класса