Содержание

- 2. Производство строительно-монтажных работ и, в первую очередь, возведе-ние подземной части зданий и сооружений, сопряжено с выполнением

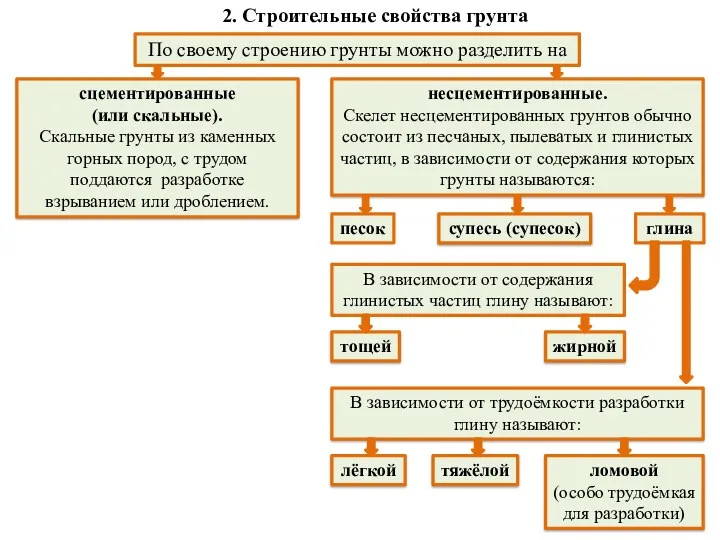

- 3. 2. Строительные свойства грунта По своему строению грунты можно разделить на сцементированные (или скальные). Скальные грунты

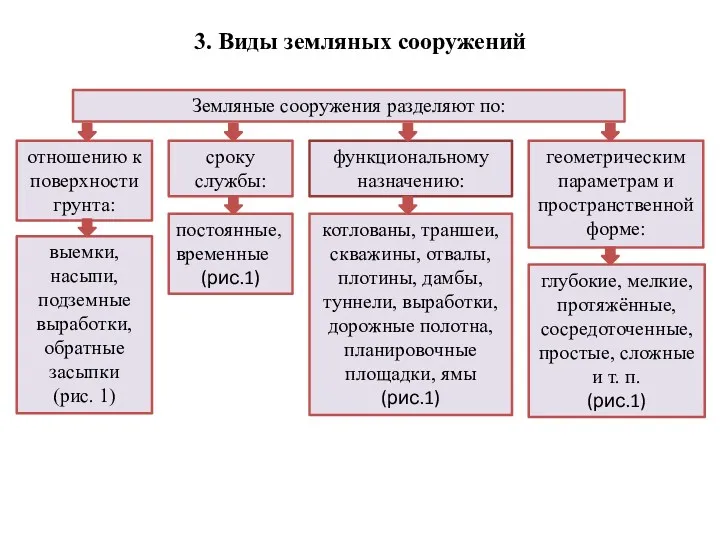

- 4. 3. Виды земляных сооружений Земляные сооружения разделяют по: отношению к поверхности грунта: сроку службы: функциональному назначению:

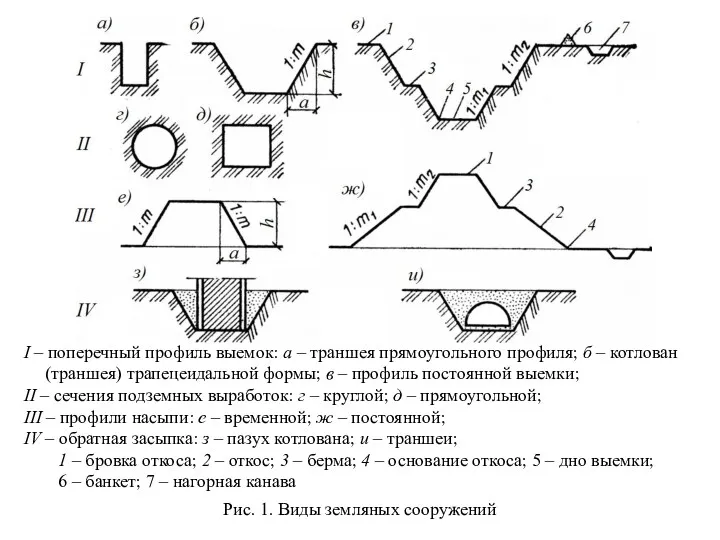

- 5. Рис. 1. Виды земляных сооружений I – поперечный профиль выемок: а – траншея прямоугольного профиля; б

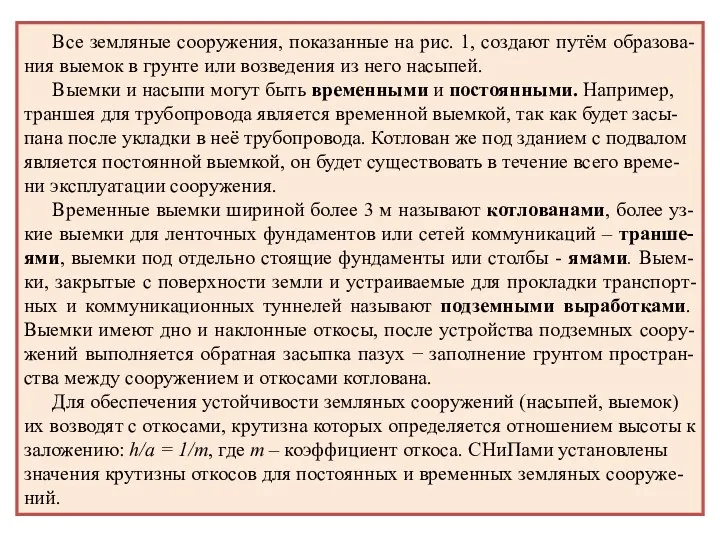

- 6. Все земляные сооружения, показанные на рис. 1, создают путём образова-ния выемок в грунте или возведения из

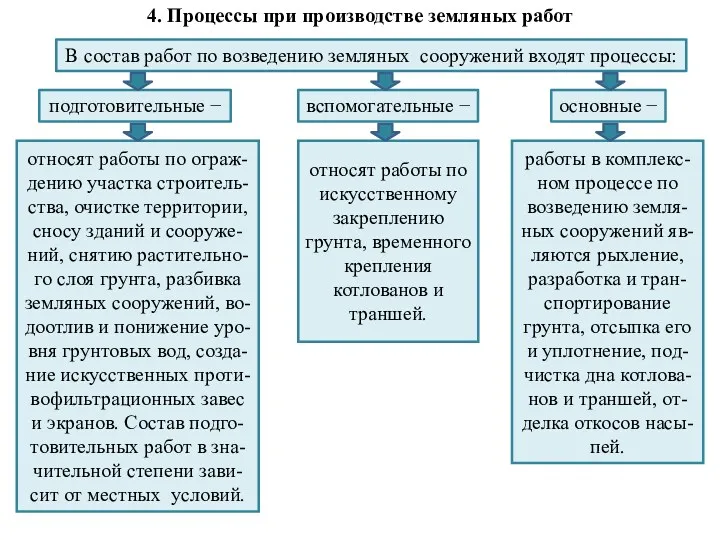

- 7. 4. Процессы при производстве земляных работ относят работы по ограж-дению участка строитель-ства, очистке территории, сносу зданий

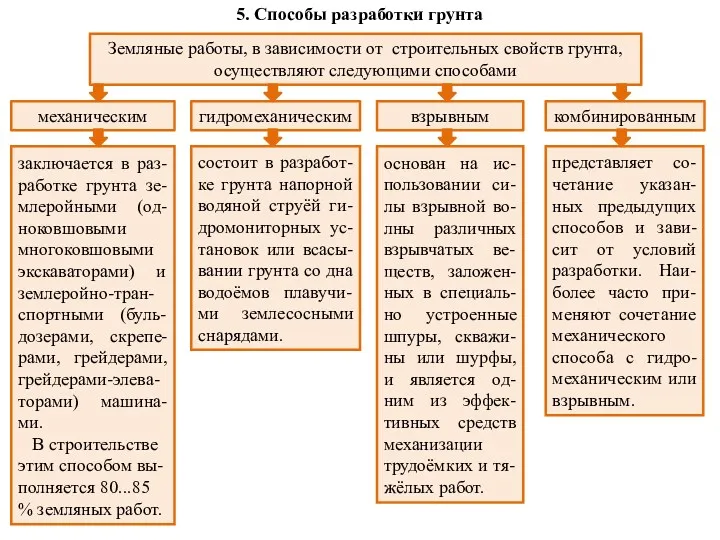

- 8. Земляные работы, в зависимости от строительных свойств грунта, осуществляют следующими способами гидромеханическим взрывным механическим комбинированным состоит

- 9. 6. Механический способ разработки грунта Основным способом выполнения земляных работ является ме-ханизированная переработка грунта. Грунт разрабатывается,

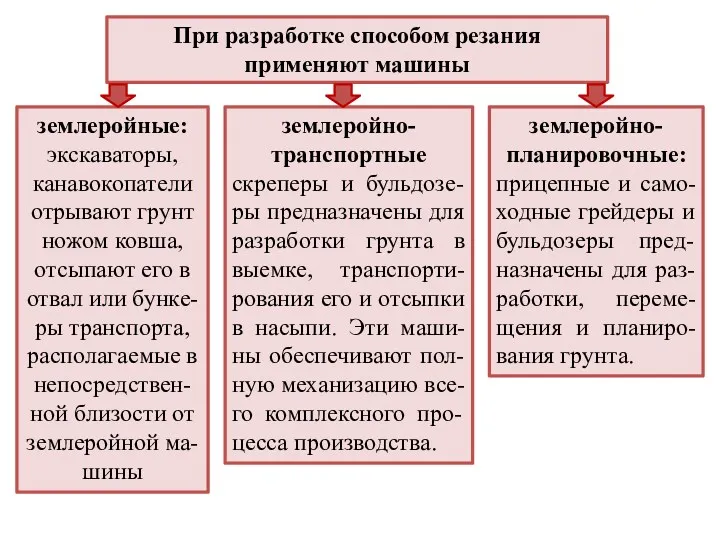

- 10. При разработке способом резания применяют машины землеройно-планировочные: прицепные и само-ходные грейдеры и бульдозеры пред-назначены для раз-работки,

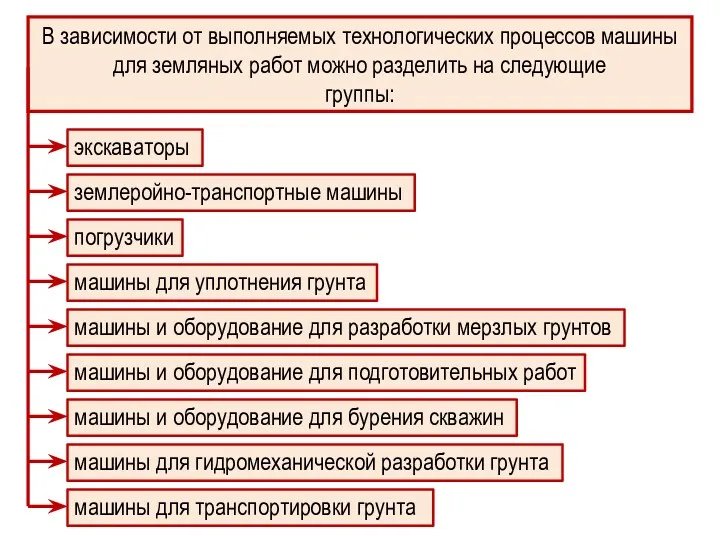

- 11. В зависимости от выполняемых технологических процессов машины для земляных работ можно разделить на следующие группы: машины

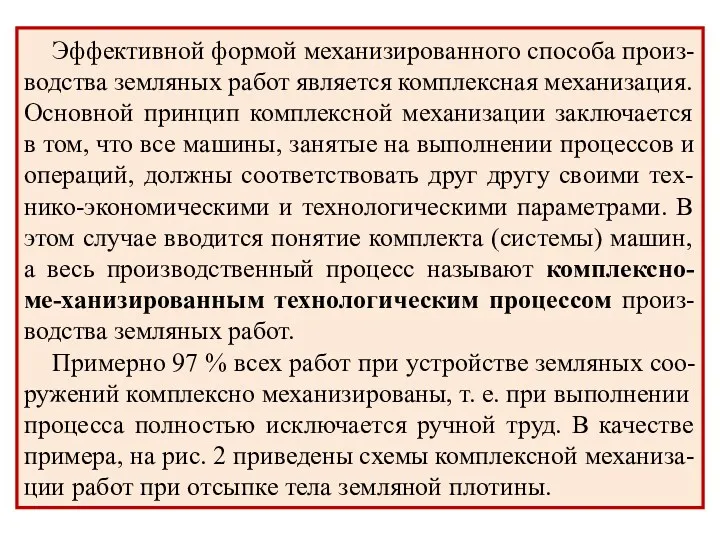

- 12. Эффективной формой механизированного способа произ-водства земляных работ является комплексная механизация. Основной принцип комплексной механизации заключается в

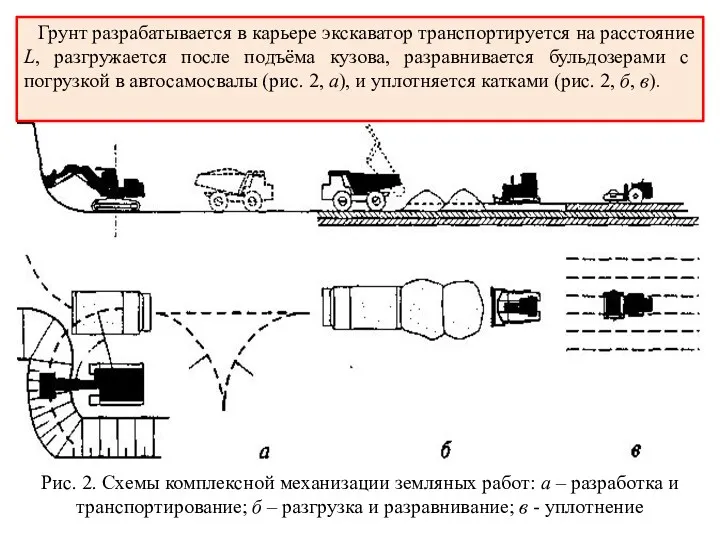

- 13. Рис. 2. Схемы комплексной механизации земляных работ: а – разработка и транспортирование; б – разгрузка и

- 14. 6.1. Разработка грунта одноковшовыми экскаваторами (ЭО) Одноковшовые строительные экскаваторы (ЭО) относятся к машинам цик-лического действия. Главный

- 15. Рис. 4. Экскаватор гидравлический с обратной лопатой на гусеничном ходу Рис. 3. Экскаватор гидравлический с обратной

- 16. Рис. 5. Экскаватор гидравлический с прямой лопатой на гусеничном ходу

- 17. Рис. 6. Драглайна

- 18. Рис. 7. Грейфер

- 19. Современный гидравлический экскаватор может быть оснащен более чем десятью видами рабочего оборудования, которые значительно расширяют его

- 20. Расширению области применения экскаваторов, в том числе при разработ-ке трудноразрабатываемых и мерзлых грунтов, способствует установка рыхли-тельного

- 21. Основное назначение экскаваторов - разработка выемок, резервов, карье-ров, траншей, котлованов с разгрузкой грунта в отвал или

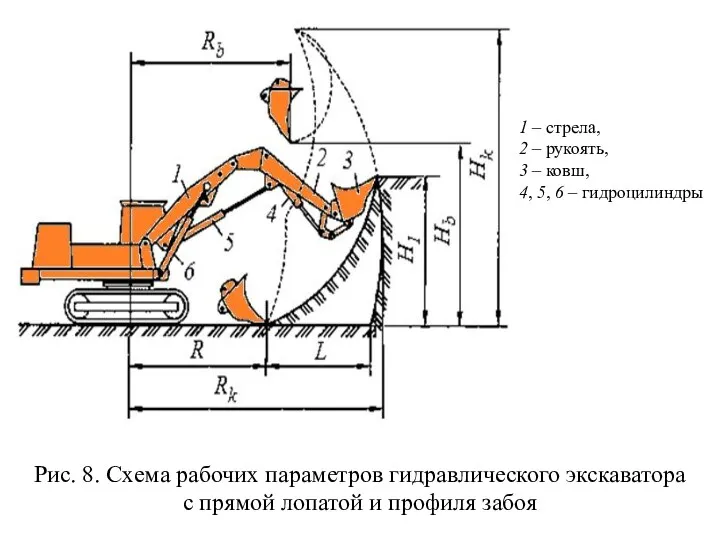

- 22. Рис. 8. Схема рабочих параметров гидравлического экскаватора с прямой лопатой и профиля забоя 1 – стрела,

- 23. Рис. 9. Схема рабочих параметров гидравлического экскаватора с обратной лопатой и профиля забоя

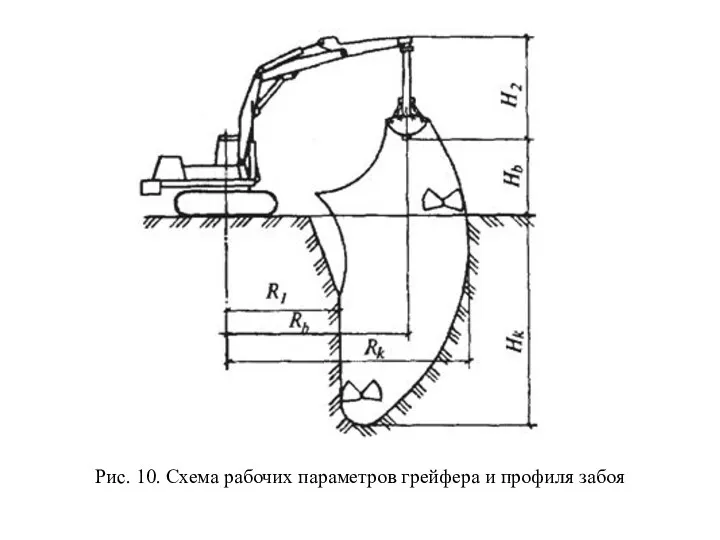

- 24. Рис. 10. Схема рабочих параметров грейфера и профиля забоя

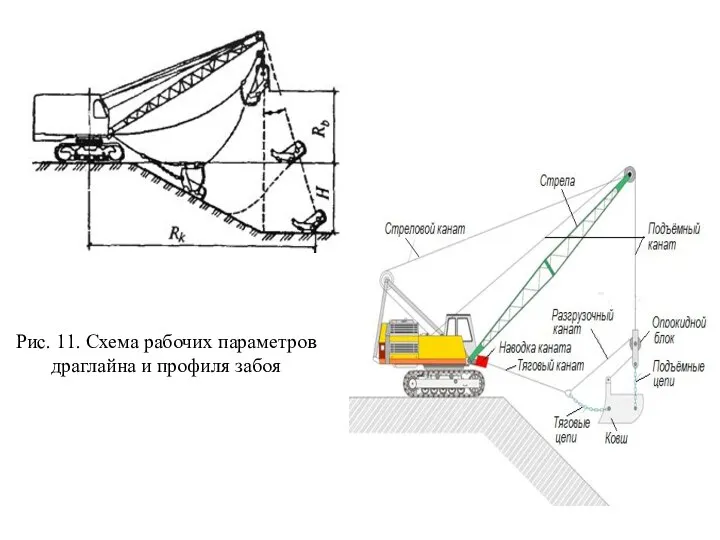

- 25. Рис. 11. Схема рабочих параметров драглайна и профиля забоя

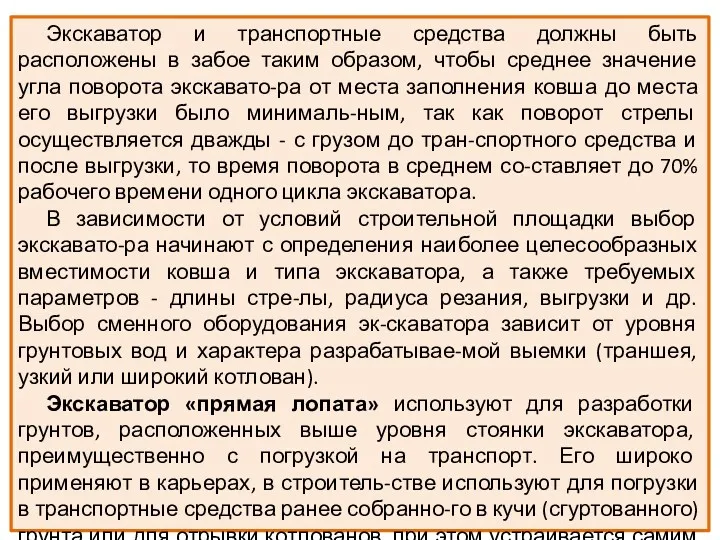

- 26. Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы среднее значение угла поворота

- 27. Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью,

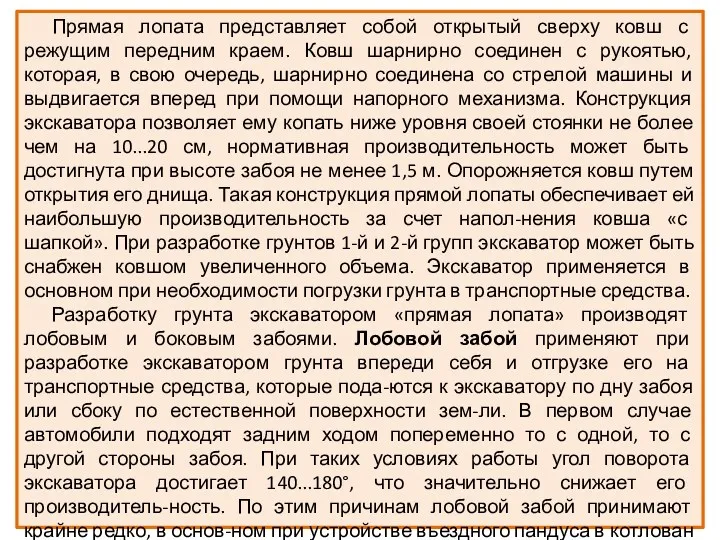

- 28. а б Рис. 12. Схемы проходок экскаватора с рабочим оборудованием «прямая лопата»: а – лобовая проходка;

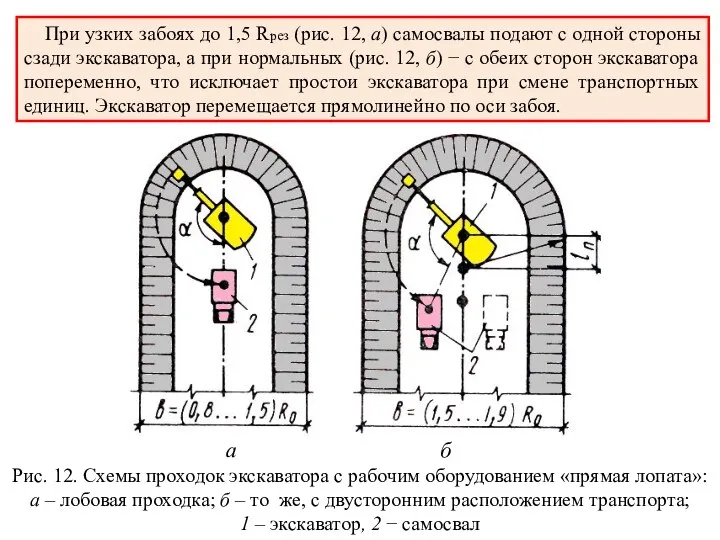

- 29. Применяют разработку грунта уширенным забоем с перемещением экска-ватора по зигзагу (рис. 13). При этом способе сокращаются

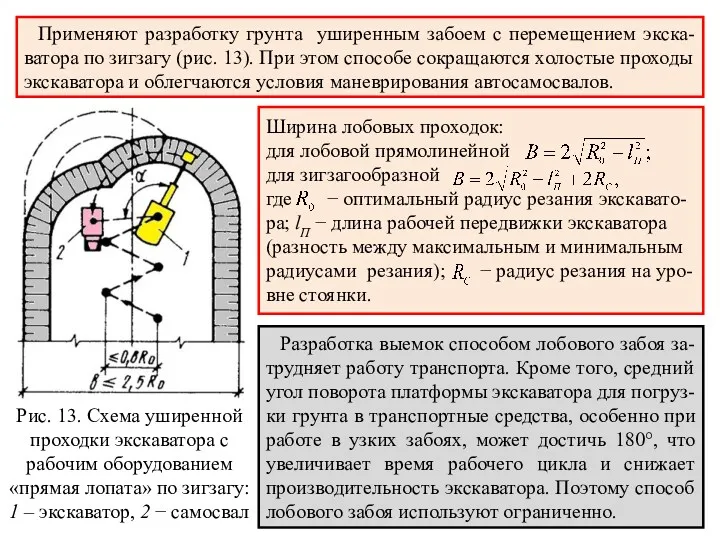

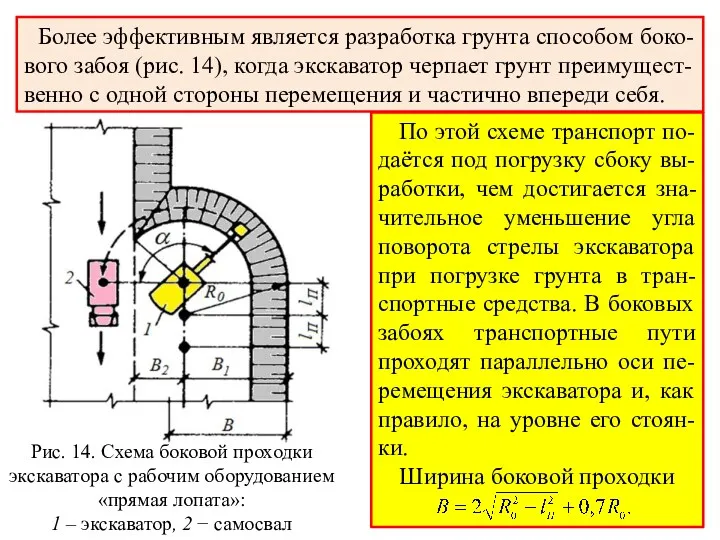

- 30. Более эффективным является разработка грунта способом боко-вого забоя (рис. 14), когда экскаватор черпает грунт преимущест-венно с

- 31. Выемки, глубина которых превышает максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов (рис.

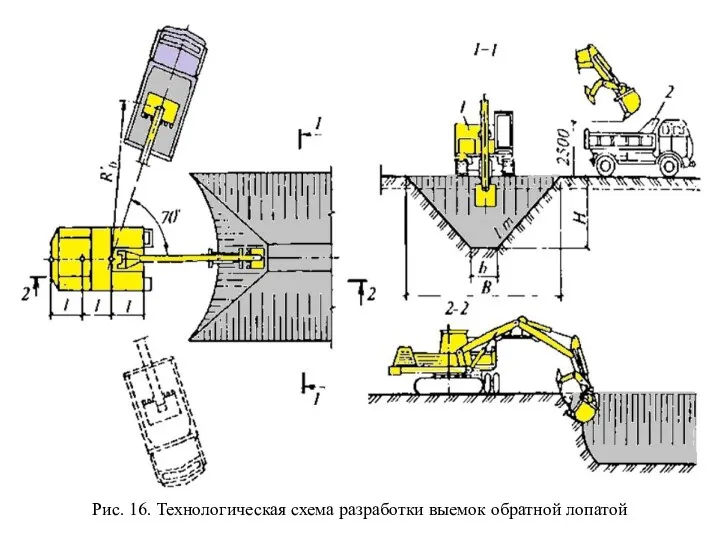

- 32. Рис. 16. Технологическая схема разработки выемок обратной лопатой

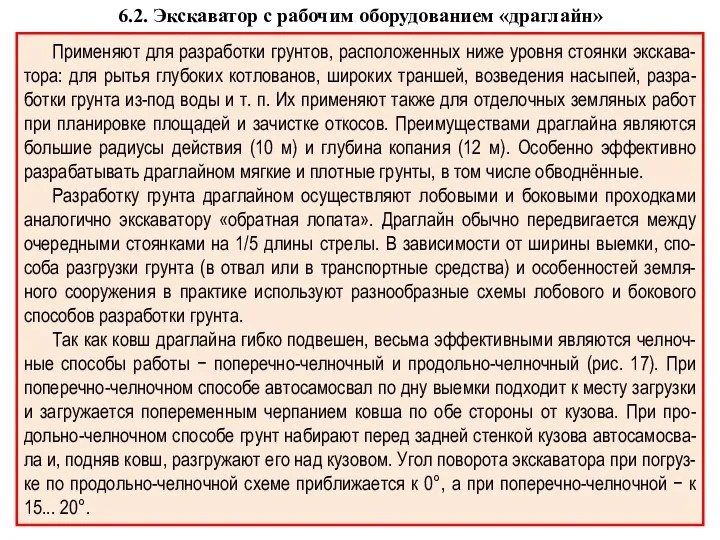

- 33. 6.2. Экскаватор с рабочим оборудованием «драглайн» Применяют для разработки грунтов, расположенных ниже уровня стоянки экскава-тора: для

- 34. Рис. 17. Схемы проходок экскаватора с рабочим оборудованием «драглайн»: а − боковая проходка с разработкой грунта

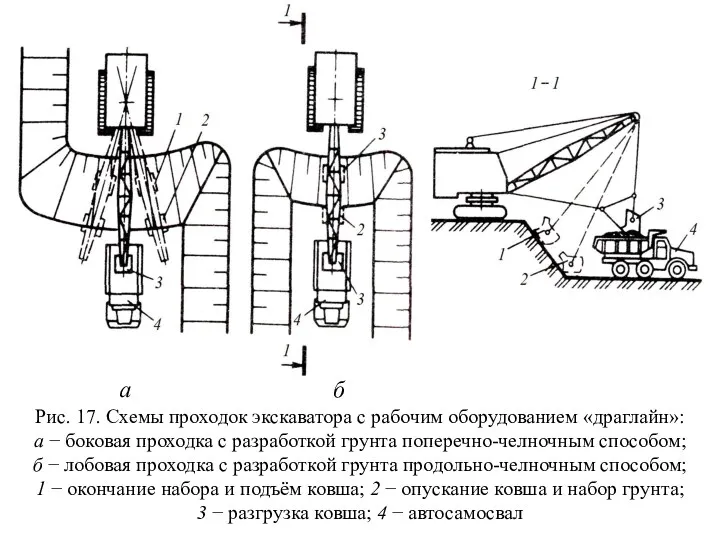

- 35. Грейфер используют в сугубо специфических случаях для отрывки узких глубоких котлованов, траншей, колодцев, при разработке грунта

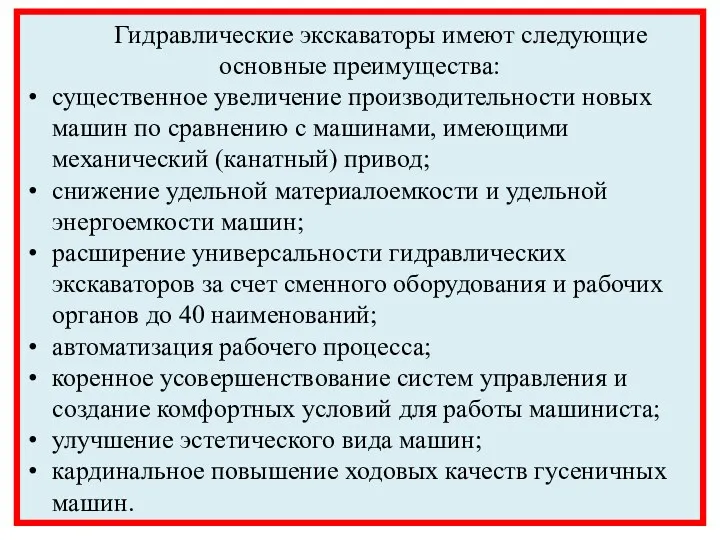

- 36. Гидравлические экскаваторы имеют следующие основные преимущества: существенное увеличение производительности новых машин по сравнению с машинами, имеющими

- 38. Скачать презентацию

Портландцемент. Химический состав

Портландцемент. Химический состав Завершение объединения русских земель

Завершение объединения русских земель Презентация по кулинарии 11класс.

Презентация по кулинарии 11класс. Свойства и применение нанокомпозитов

Свойства и применение нанокомпозитов Мой светлый город Волжский

Мой светлый город Волжский Проектирование разработки сеноманских отложений на Заполярном месторождении

Проектирование разработки сеноманских отложений на Заполярном месторождении Смута в российском государстве

Смута в российском государстве Цветовое решение подземного прехода

Цветовое решение подземного прехода Мама – первое слово, главное слово в нашей судьбе

Мама – первое слово, главное слово в нашей судьбе Запуск мобильного оператора Теле2 в Саранске

Запуск мобильного оператора Теле2 в Саранске Урок - экспедиция По морям по волнам

Урок - экспедиция По морям по волнам Силы в природе

Силы в природе День автомобилиста

День автомобилиста Заседание профбюро. Культурно-массовая и просветительская деятельность

Заседание профбюро. Культурно-массовая и просветительская деятельность Обновления в CSS3

Обновления в CSS3 Экономические задачи повышенного уровня сложности в ЕГЭ

Экономические задачи повышенного уровня сложности в ЕГЭ CASE-технологии

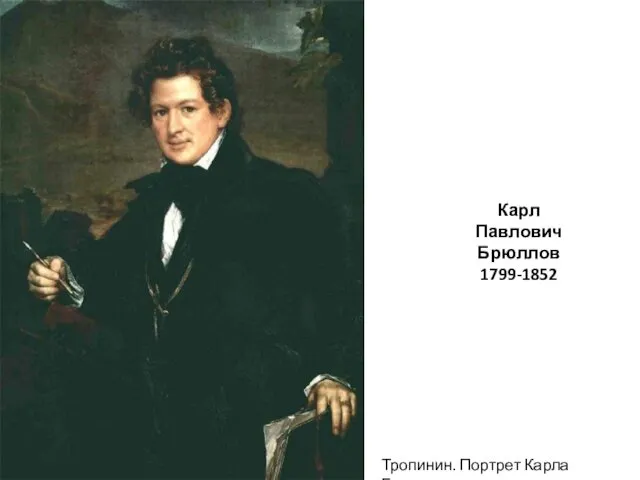

CASE-технологии Карл Павлович Брюллов (1799-1852). Итальянская тематика

Карл Павлович Брюллов (1799-1852). Итальянская тематика Система мотивации персонала в аптеках и аптечных сетях

Система мотивации персонала в аптеках и аптечных сетях Технологический процесс изготовления оснастки для сборки фильтрующих элементов наномембранных фильтров

Технологический процесс изготовления оснастки для сборки фильтрующих элементов наномембранных фильтров Котел Buderus Logamax plus GB172i

Котел Buderus Logamax plus GB172i Животные моей местности

Животные моей местности IntegreX - станок для лазерной резки

IntegreX - станок для лазерной резки 20231213_gzhel

20231213_gzhel Графикалық режим

Графикалық режим Типологический портрет политического обозревателя на примере Александра Хроленко

Типологический портрет политического обозревателя на примере Александра Хроленко Газобалонное оборудование второго поколения на СНГ и СПГ

Газобалонное оборудование второго поколения на СНГ и СПГ Текст Скворечник. Коррекционное образовательное учреждение

Текст Скворечник. Коррекционное образовательное учреждение