Необходимость испытаний в процессе создания и производства автомобилей и тракторов. Подготовка испытаний презентация

Содержание

- 2. Занятие 2: Подготовка испытаний Учебные вопросы: 1. Подготовка испытаний 2. Общие условия подбора измерительного оборудования 3.

- 3. 1. Подготовка испытаний

- 4. Этапы организации испытаний Планирование испытаний; Проведение испытаний; Обработка результатов испытаний; Выработка заключений и рекомендаций.

- 5. Разделы программы испытаний 1. Основание для проведения испытаний (распоряжение главного конструктора, появление рекламаций, просьба эксплуатирующих организаций

- 6. Разделы программы испытаний 4. Общие положения с указанием: − перечня документов на проведение испытаний; − места

- 7. Разделы программы испытаний 5. Подготовку объектов испытаний – приёмку автомобилей, обкатку, регулировку систем и механизмов (если

- 8. Разделы программы испытаний 6. Условия и порядок проведения испытаний, где указываются: − характеристика места и оборудования

- 9. Разделы программы испытаний 7. Объёмы испытаний, где предусматриваются: − перечень этапов испытаний и экспериментов, их последовательность;

- 10. Разделы программы испытаний 8. Отчетность с указанием: − перечня отчетных документов, оформляемых в процессе испытаний и

- 11. Структура технического отчета − введение, определяющее цель и вид проведенных испытаний, основание для их проведения и

- 12. Высокое качество испытаний обеспечивается − независимостью и беспристрастностью непосредственных руководителей испытаний при их высокой компетентности; −

- 13. Содержание типовой методики испытаний − цель испытаний с ссылками на соответствующие инструкции, технические задания, программы; −

- 14. Содержание типовой методики испытаний − время и пробег по этапам; − перечень и количество операций управления

- 15. 2. Общие условия подбора измерительного оборудования

- 16. Под информационно-измерительной системой (ИИС), понимается совокупность функционально объединённых измерительных, вычислительных и других технических средств для получения

- 17. Основные условия обеспечения высокого качества измерительной информации правильный выбор метода измерений; правильное составление измерительных схем; точный

- 18. ИИС могут фиксировать: мгновенные значения измеряемых величин; могут выдавать среднее или суммарное значение за опыт; производить

- 19. ИИС могут фиксировать: мгновенные значения измеряемых величин; могут выдавать среднее или суммарное значение за опыт; производить

- 20. Дискретные (цифровые) ИИС выдают результаты в виде множества отдельных значений, которые обрабатываются компьютером по заданной программе

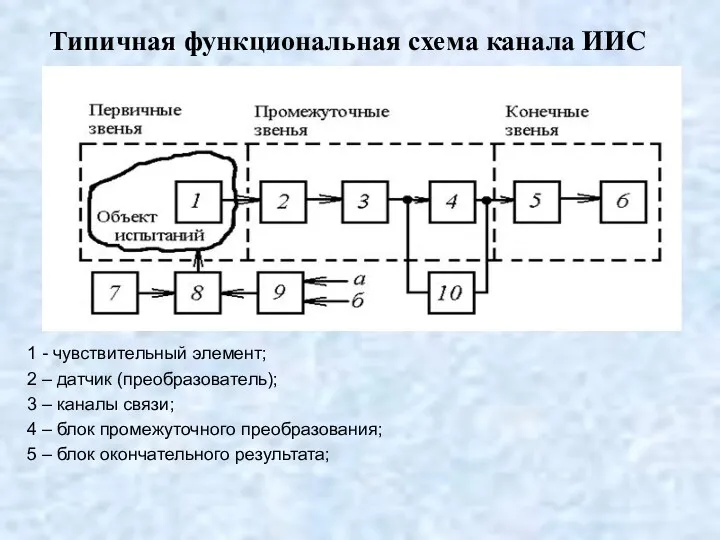

- 21. Типичная функциональная схема канала ИИС 1 - чувствительный элемент; 2 – датчик (преобразователь); 3 – каналы

- 22. Требования к измерительному оборудованию − заданная точность измерения параметров; − необходимое быстродействие; − необходимая чувствительность; −

- 23. Требования к измерительному оборудованию − широкие пределы измерения процесса; − простота и удобство монтажа на машине;

- 24. Требования к измерительному оборудованию − работа в широком диапазоне температур; − высокая перегрузочная способность; − малые

- 25. 3. Характеристики измерительных комплексов и систем

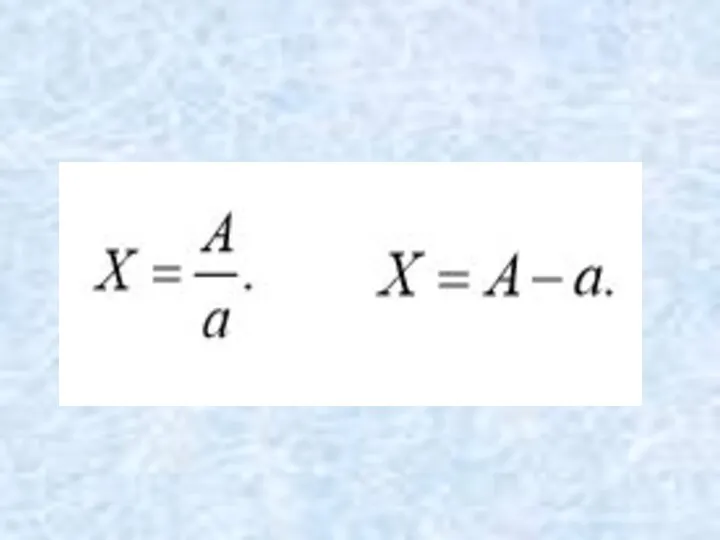

- 26. Измерение - нахождение опытным путём с помощью технических средств значений физической величины, которые выбираются из принятой

- 28. Измерительный тракт (измерительный канал или канал информации) это путь, который проходят электрические сигналы полезной информации в

- 29. По способу получения результата измерения подразделяются на: Прямые измерения заключаются в непосредственном сравнении измеряемой величины с

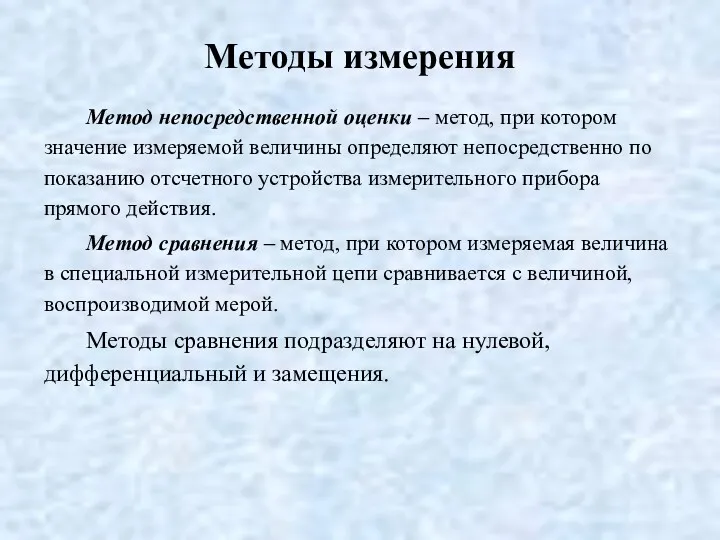

- 30. Методы измерения Метод непосредственной оценки – метод, при котором значение измеряемой величины определяют непосредственно по показанию

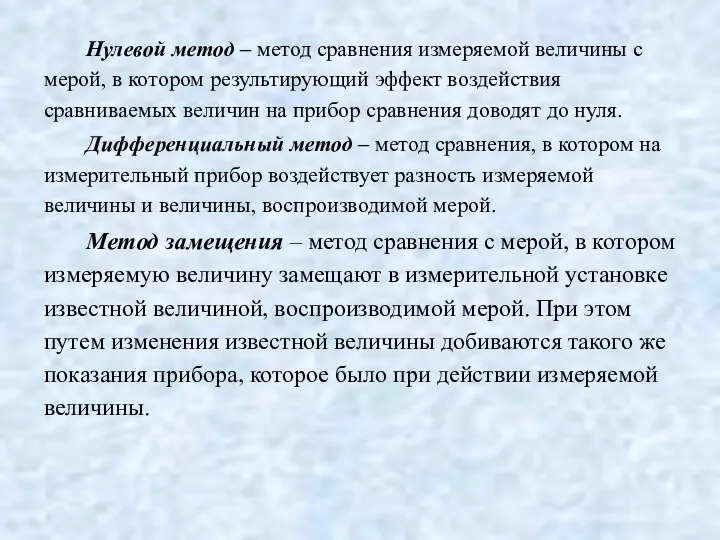

- 31. Нулевой метод – метод сравнения измеряемой величины с мерой, в котором результирующий эффект воздействия сравниваемых величин

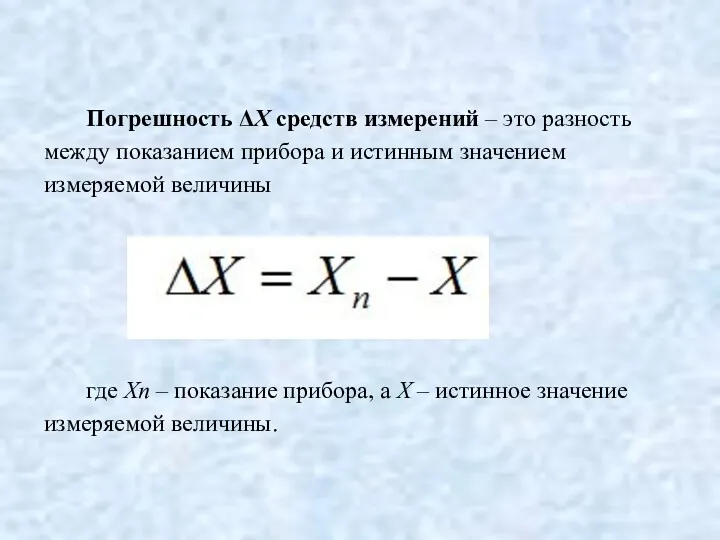

- 32. Погрешность ΔX средств измерений – это разность между показанием прибора и истинным значением измеряемой величины где

- 33. Погрешности измерений подразделяются по признакам – по способу выражения – абсолютные, относительные и приведенные; – по

- 34. Абсолютная погрешность это разность между показаниями прибора и действительным значением измеряемой величины. Относительная погрешность –отношение абсолютной

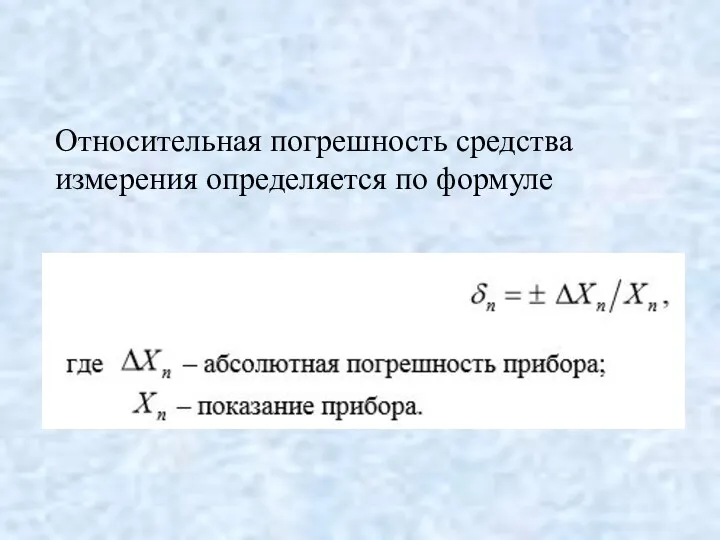

- 35. Относительная погрешность средства измерения определяется по формуле

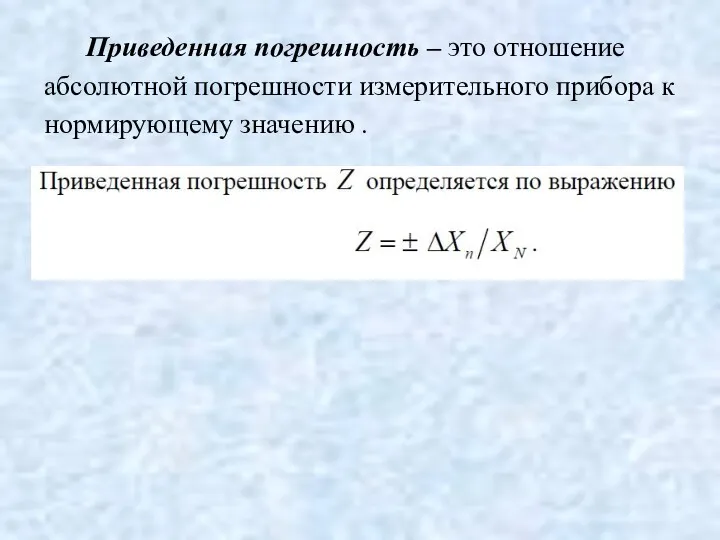

- 36. Приведенная погрешность – это отношение абсолютной погрешности измерительного прибора к нормирующему значению .

- 37. Нормирующее значение принимают равным: -верхнему пределу рабочей части шкалы для приборов, у которых нулевая отметка находится

- 38. Систематическая погрешность – погрешность, остающаяся постоянной или изменяющаяся по определенному закону. Случайная погрешность –погрешность, изменяющаяся не

- 39. Метрологическими характеристиками называются тестируемые числовые показатели точности прибора, которые должны учитываться при его выборе и при

- 40. Класс точности системы или прибора – это обобщённая характеристика, определяемая пределами основных и дополнительных погрешностей, а

- 41. Общетехнические приборы и системы всех видов делятся на 4 класса точности: 0,2; 0,5; 1,5; 2,5. Электроизмерительные

- 42. Вариация показаний характеризует степень устойчивости (стабильности) показаний прибора, изменение которой объясняется необратимыми процессами в механизмах прибора

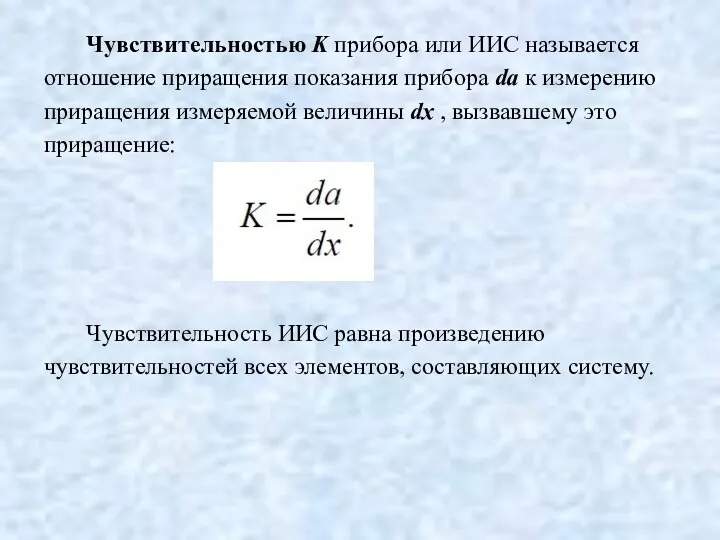

- 43. Чувствительностью K прибора или ИИС называется отношение приращения показания прибора da к измерению приращения измеряемой величины

- 44. Пределы измерения это рабочий диапазон шкалы прибора. Класс точности прибора определяется относительно верхнего предела шкалы.

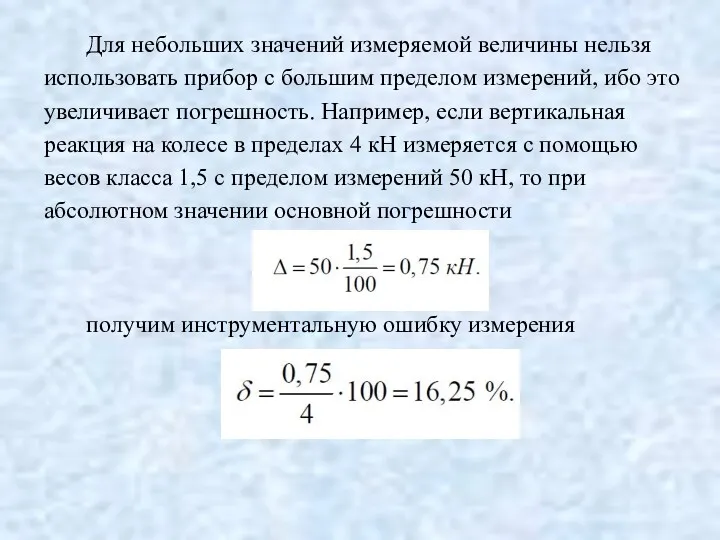

- 45. Для небольших значений измеряемой величины нельзя использовать прибор с большим пределом измерений, ибо это увеличивает погрешность.

- 46. Перегрузочная способность прибора – это уровень, выше которого нельзя допускать возникающие перегрузки измеряемой величины.

- 47. Амплитудные и фазовые искажения ведут к динамическим погрешностям измерений. Характер и величина этих погрешностей определяются динамическими

- 48. Числовые параметры динамических характеристик измерительной системы: – параметры переходного (временного) процесса; – параметры колебательного процесса; –

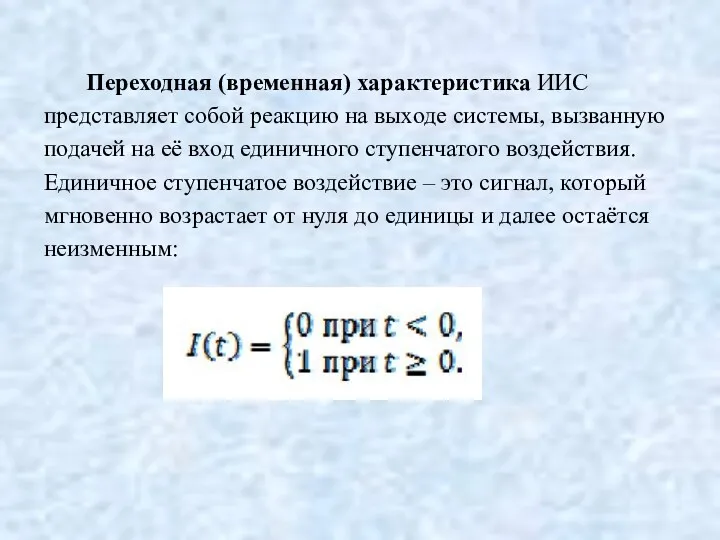

- 49. Переходная (временная) характеристика ИИС представляет собой реакцию на выходе системы, вызванную подачей на её вход единичного

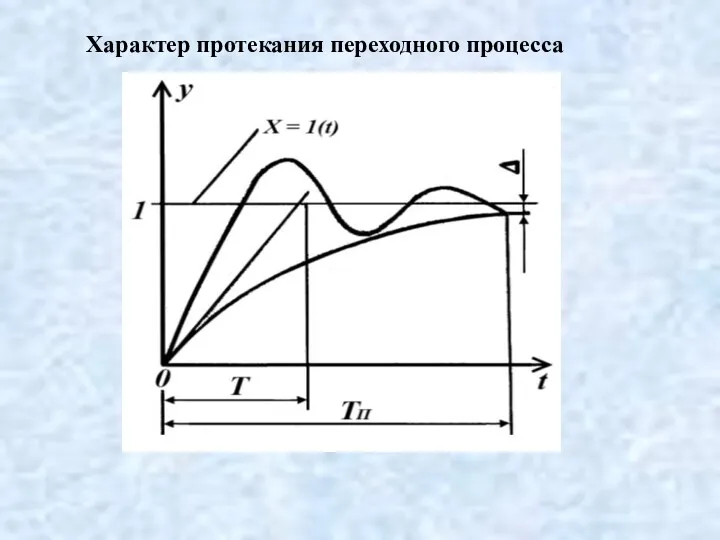

- 50. Характер протекания переходного процесса

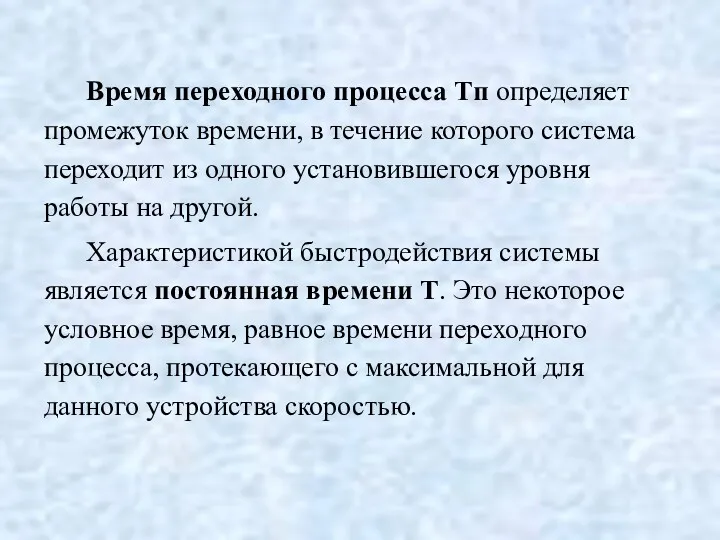

- 51. Время переходного процесса Tп определяет промежуток времени, в течение которого система переходит из одного установившегося уровня

- 52. Реакция системы на единичный импульс носит название импульсной (весовой) характеристики. Единичный импульс (единичная импульсная функция, или,

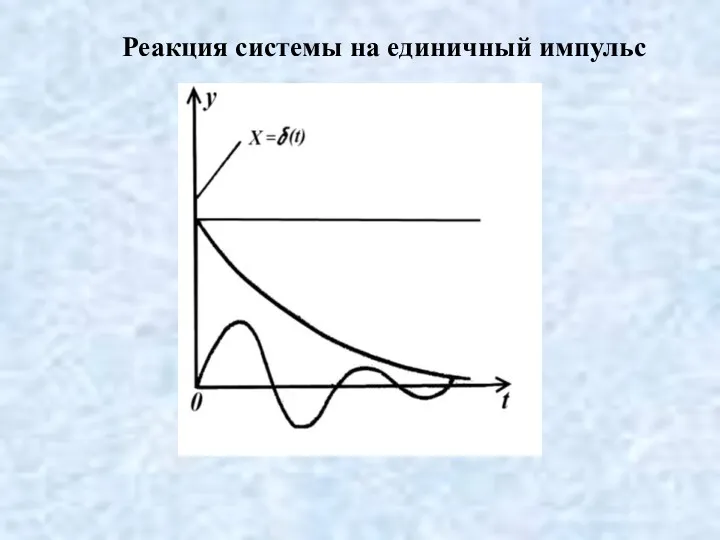

- 53. Реакция системы на единичный импульс

- 54. Если на вход системы подавать гармонический сигнал X , то по окончании переходного процесса на выходе

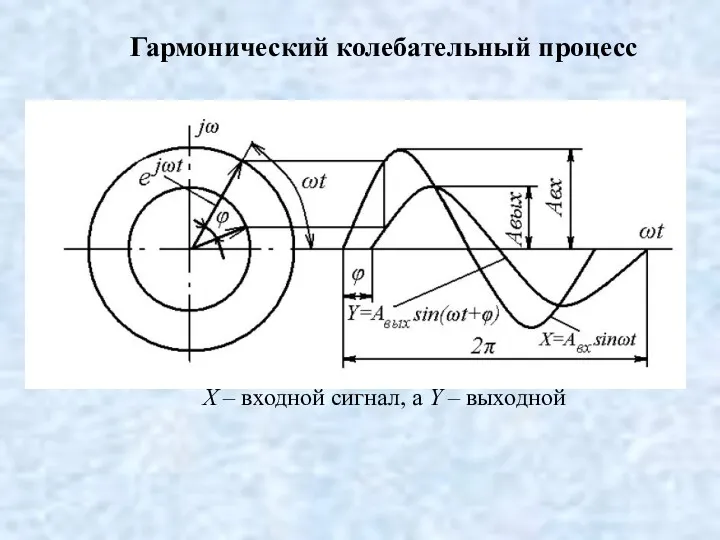

- 55. Гармонический колебательный процесс X – входной сигнал, а Y – выходной

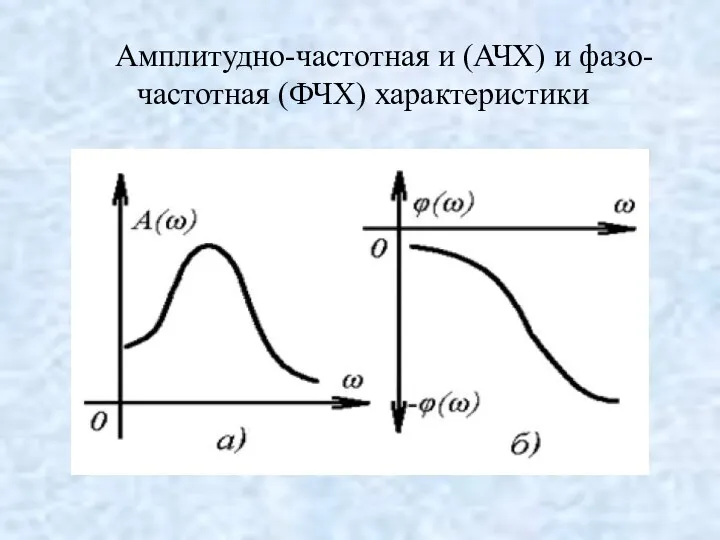

- 56. Амплитудно-частотная и (АЧХ) и фазо-частотная (ФЧХ) характеристики

- 57. При равенстве амплитуд колебаний измеряемого сигнала на входе и выходе частота колебаний называется частотой среза ωср.

- 58. Частота среза в информационно -измерительных системах - частота, при которой произошла 5-процентная потеря сигнала. Полоса пропускания

- 60. Скачать презентацию

Обязательственное право. Судебное разбирательство

Обязательственное право. Судебное разбирательство Юридические лица

Юридические лица ISO Международная организация по стандартизации

ISO Международная организация по стандартизации Годограф. Формы государства

Годограф. Формы государства Официальные процедуры ядерной безопасности

Официальные процедуры ядерной безопасности Новации контрактной системы в сфере закупок. Федеральный закон от 01.05.2019 № 71-ФЗ

Новации контрактной системы в сфере закупок. Федеральный закон от 01.05.2019 № 71-ФЗ Регламентация системы должностей муниципальной службы, распределение их по группам

Регламентация системы должностей муниципальной службы, распределение их по группам Патентная деятельность

Патентная деятельность Права ребёнка - права гражданина

Права ребёнка - права гражданина Преступления против общественной безопасности и здоровья населения

Преступления против общественной безопасности и здоровья населения Правовые основы стандартизации. Цели, задачи и принципы стандартизации

Правовые основы стандартизации. Цели, задачи и принципы стандартизации Правомерное поведение. Правонарушение. Лекция 9

Правомерное поведение. Правонарушение. Лекция 9 Международные трасты как инструмент защиты активов

Международные трасты как инструмент защиты активов Компания Глобал Стандарт

Компания Глобал Стандарт Державний апарат та основні напрямки удосконалення його діяльності

Державний апарат та основні напрямки удосконалення його діяльності Федеративное устройство Российской Федерации

Федеративное устройство Российской Федерации Публично-правовые образования как субъекты гражданского права

Публично-правовые образования как субъекты гражданского права Программа страхования иностранных студентов НИУ БелГУ

Программа страхования иностранных студентов НИУ БелГУ Виктимологическое предупреждение преступности. Тема №4

Виктимологическое предупреждение преступности. Тема №4 Виды юридической техники

Виды юридической техники Спеціальні розділи охорони праці в галузі професійної діяльності

Спеціальні розділи охорони праці в галузі професійної діяльності ICAO ИКАО Международная организация гражданской авиации

ICAO ИКАО Международная организация гражданской авиации Формы поддержки социального предпринимательства

Формы поддержки социального предпринимательства Судоустрій і статус суддів України

Судоустрій і статус суддів України Источники дохода. Стратегии финансового развития

Источники дохода. Стратегии финансового развития Международное право

Международное право Договор розничной купли-продажи

Договор розничной купли-продажи Право на труд

Право на труд