Содержание

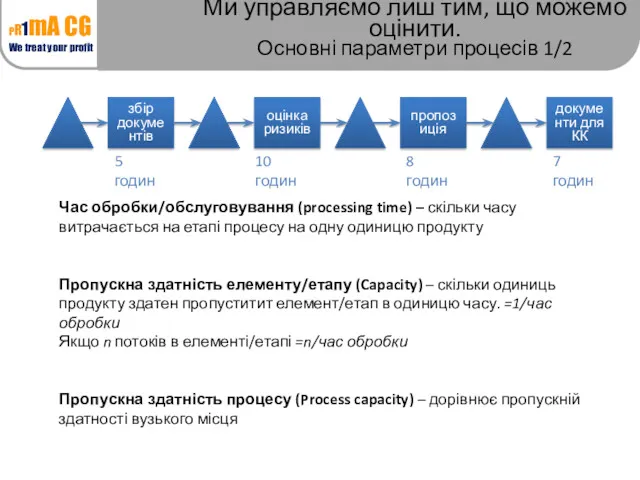

- 2. Ми управляємо лиш тим, що можемо оцінити. Основні параметри процесів 1/2 Час обробки/обслуговування (processing time) –

- 3. Ми управляємо лиш тим, що можемо оцінити. Основні параметри процесів 2/2 Вузьке місце (Bottleneck ) –

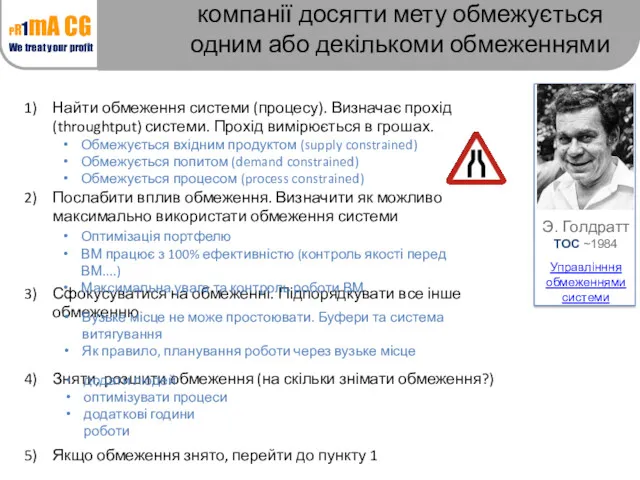

- 4. Теорія обмежень – спроможність компанії досягти мету обмежується одним або декількоми обмеженнями Найти обмеження системи (процесу).

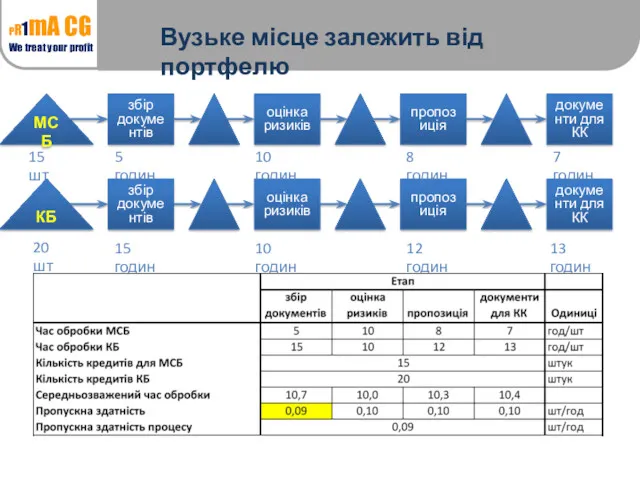

- 5. Вузьке місце залежить від портфелю МСБ збір документів оцінка ризиків пропозиція документи для КК 5 годин

- 6. Теорія обмежень – спроможність компанії досягти мету обмежується одним або декількоми обмеженнями Найти обмеження системи (процесу).

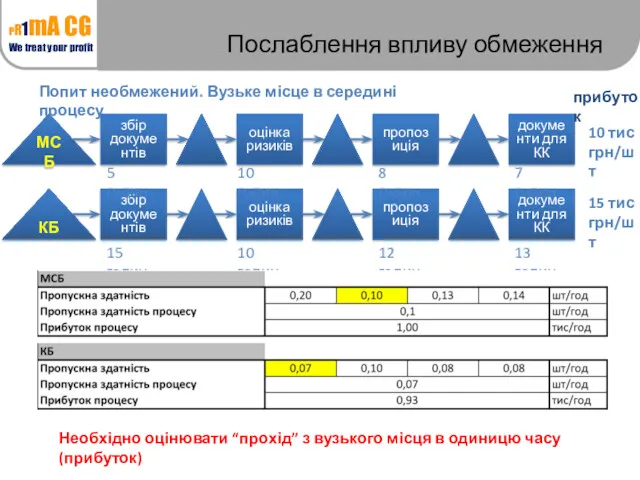

- 7. Послаблення впливу обмеження МСБ збір документів оцінка ризиків пропозиція документи для КК 8 годин 7 годин

- 8. Теорія обмежень – спроможність компанії досягти мету обмежується одним або декількоми обмеженнями Найти обмеження системи (процесу).

- 9. Час проходження (Flow time – T [cек]) – час за який вхідний продукт перетвориться у вихідний

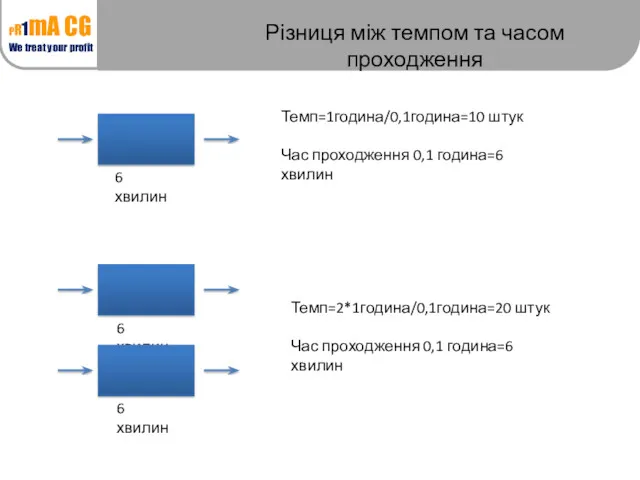

- 10. Різниця між темпом та часом проходження 6 хвилин Темп=1година/0,1година=10 штук Час проходження 0,1 година=6 хвилин 6

- 11. Який для Вас ідеальний процес купівлі автомобіля?

- 12. Ідеальний Якість conformance performance Асортимент Час Ціна Реальний Чи відрізняється ідеальний процес від реального? Одразу. Заплатив

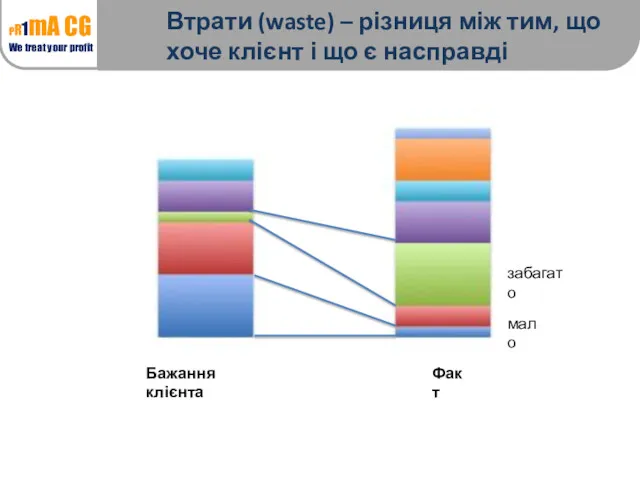

- 13. Втрати (waste) – різниця між тим, що хоче клієнт і що є насправді Бажання клієнта Факт

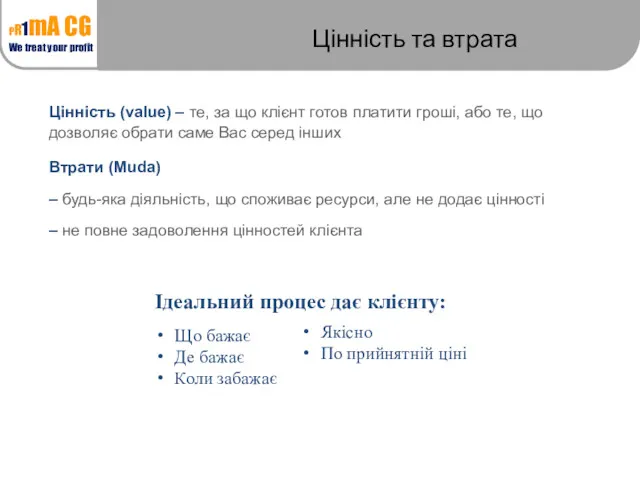

- 14. Цінність та втрата Ідеальний процес дає клієнту: Що бажає Де бажає Коли забажає Якісно По прийнятній

- 15. Яку частку часу, починаючи від отримання замовлення до відвантаження клієнту (lead time) займають втрати? A: 5

- 16. Лише 5% часу виконання замовлення додається цінність для споживача Sourcе: http://www.leanmanufacture.net/leanterms/valueadded.aspx Що ми хочемо збирати? Хвостики

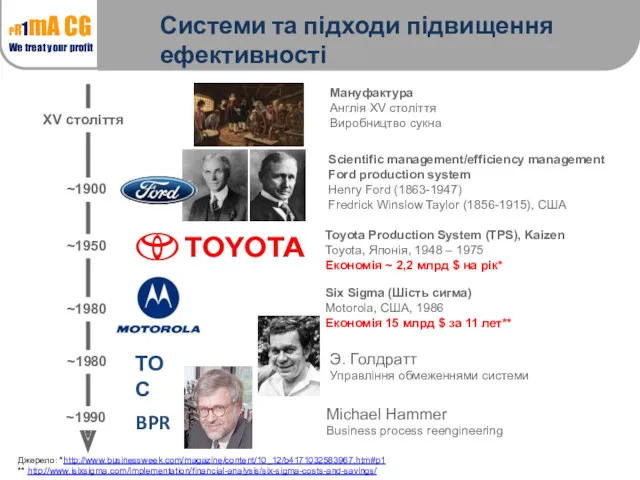

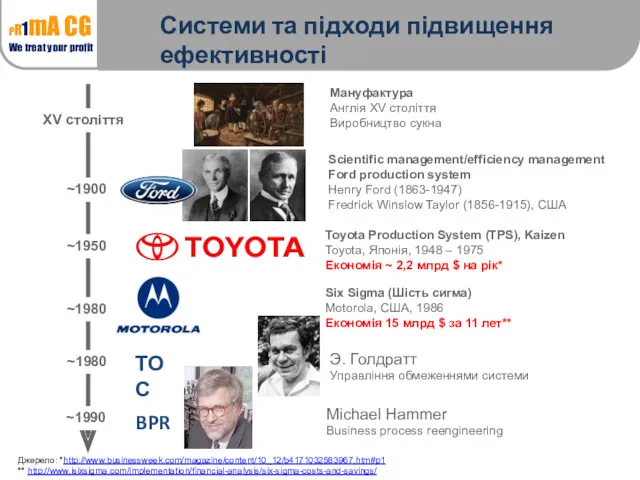

- 17. Toyota Production System (TPS), Kaizen Toyota, Японія, 1948 – 1975 Економія ~ 2,2 млрд $ на

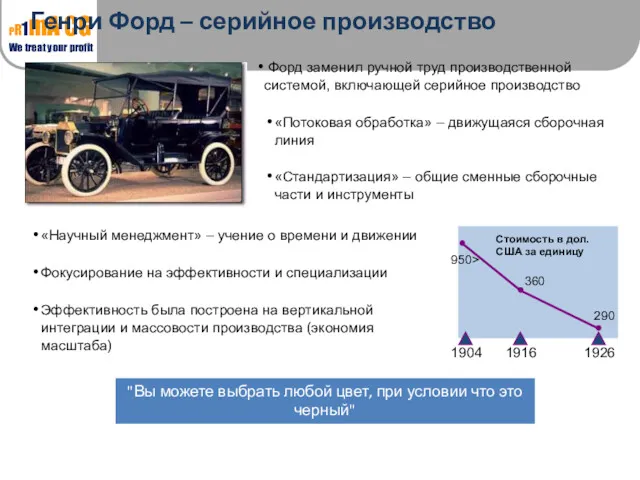

- 18. Генри Форд – серийное производство Форд заменил ручной труд производственной системой, включающей серийное производство «Потоковая обработка»

- 19. “Дім” виробничої системи Тойота Customer www.toyota.com Shoichiro Toyoda Почесний президент Toyota Motor Corporation

- 20. Досягнення TPS Source: Womack et al Години на збір авто 40,7 18 Кількість дефектів при зборці

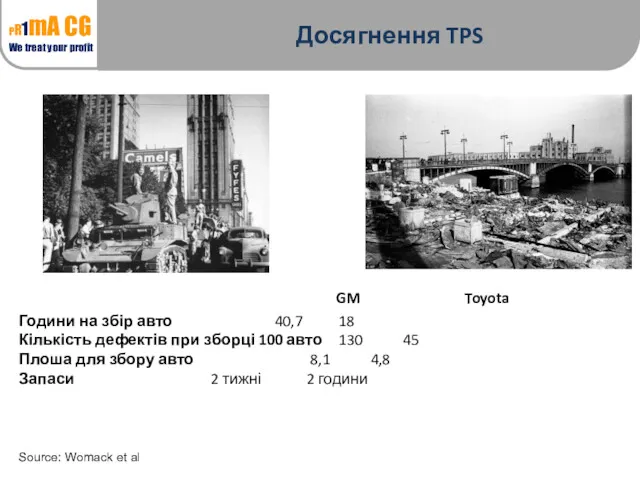

- 21. Toyota Production System (TPS), Kaizen Toyota, Японія, 1948 – 1975 Економія ~ 2,2 млрд $ на

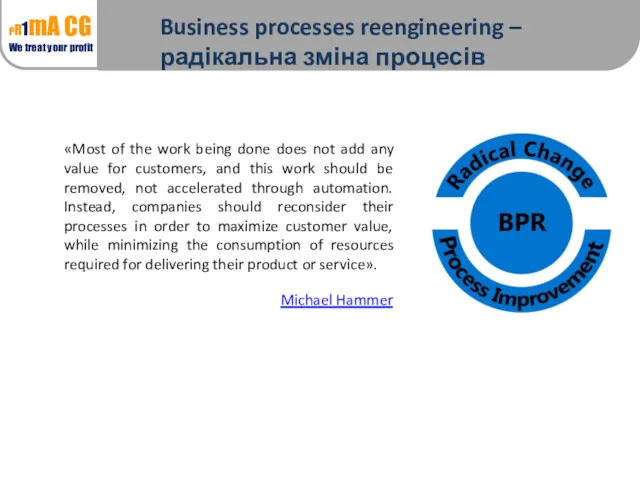

- 22. Business processes reengineering – радікальна зміна процесів Michael Hammer «Most of the work being done does

- 23. Інтегральна система операційної ефективності Елементи інтегральної системи операційної ефективності

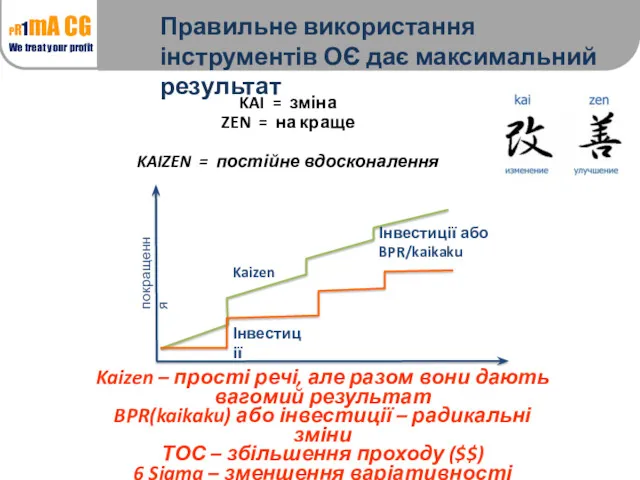

- 24. KAI = зміна ZEN = на краще KAIZEN = постійне вдосконалення Інвестиції Kaizen покращення Правильне використання

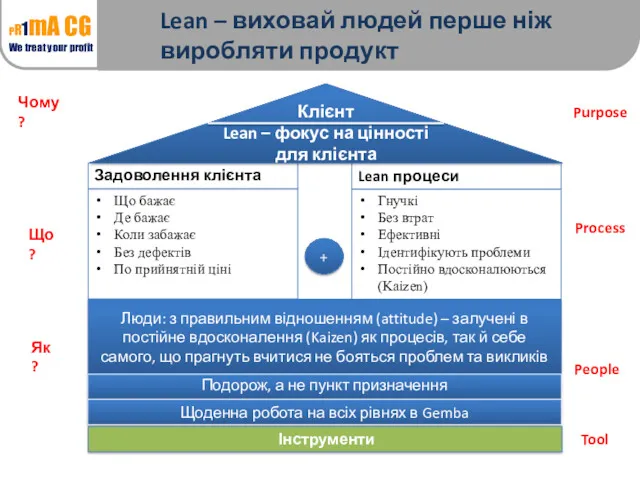

- 25. Що бажає Де бажає Коли забажає Без дефектів По прийнятній ціні Гнучкі Без втрат Ефективні Ідентифікують

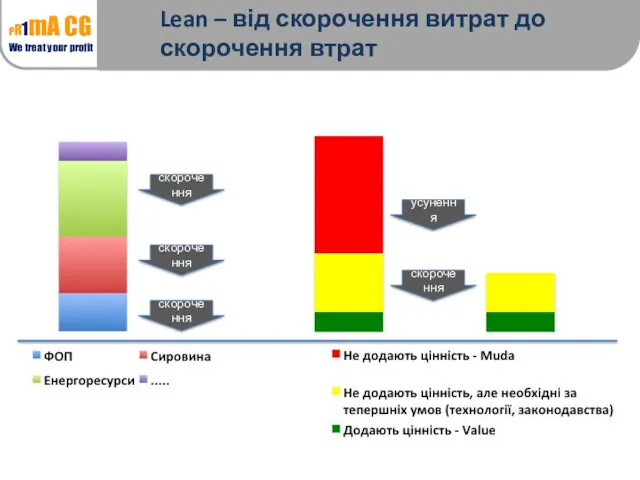

- 26. Lean – від скорочення витрат до скорочення втрат скорочення скорочення скорочення усунення скорочення

- 27. Система Тойота основана на філософії повного усунення втрат Дивись на процес очима клієнта!

- 28. Як виявляти втрати? Як з ними боротися? «Неможливо вирішити проблему на тому ж самому рівні, на

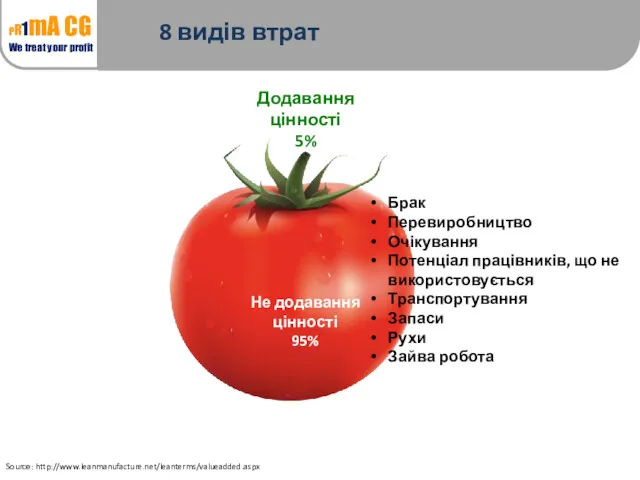

- 29. 8 видів втрат Sourcе: http://www.leanmanufacture.net/leanterms/valueadded.aspx Додавання цінності 5% Не додавання цінності 95% Брак Перевиробництво Очікування Потенціал

- 30. Як робити проекти операційної ефективності? Визначити пріоритетні напрямки/проекти Визнач цілі Зрозумій процес Опиши процес Проаналізуй процес

- 31. KAIZEN BLITZ = командна робота для пошуку покращень Пошук та усунення втрат під час виробництва сувеніру

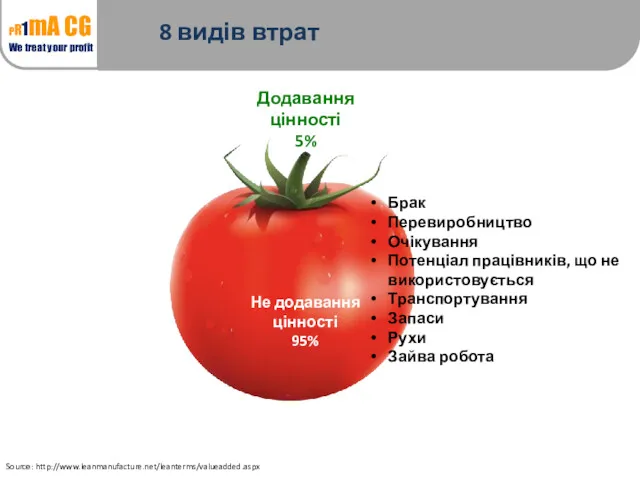

- 32. 8 видів втрат Sourcе: http://www.leanmanufacture.net/leanterms/valueadded.aspx Додавання цінності 5% Не додавання цінності 95% Брак Перевиробництво Очікування Потенціал

- 33. Зайва робота – робота, що не додає цінності Відсутність стандартів, Відсутність розуміння технології

- 34. Зайва робота в банку Аналіз ризиків проводиться по чітким критеріям готується повний звіт з урахуванням всіх

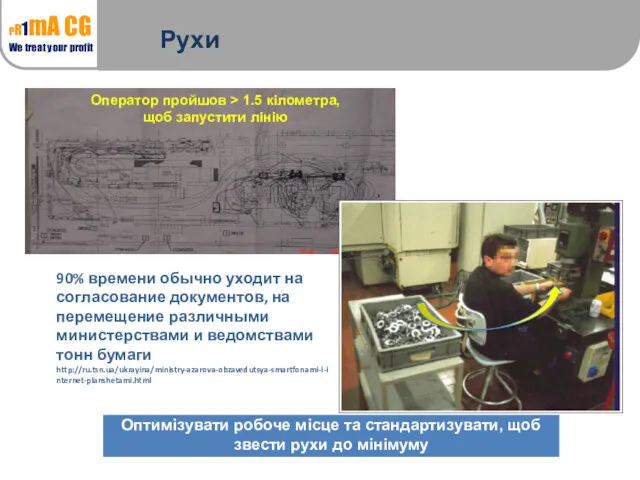

- 35. Рухи Оптимізувати робоче місце та стандартизувати, щоб звести рухи до мінімуму Оператор пройшов > 1.5 кілометра,

- 36. Рухи Оптимізувати робоче місце та стандартизувати, щоб звести рухи до мінімуму Контролер проходить > 1.5 кілометрів,

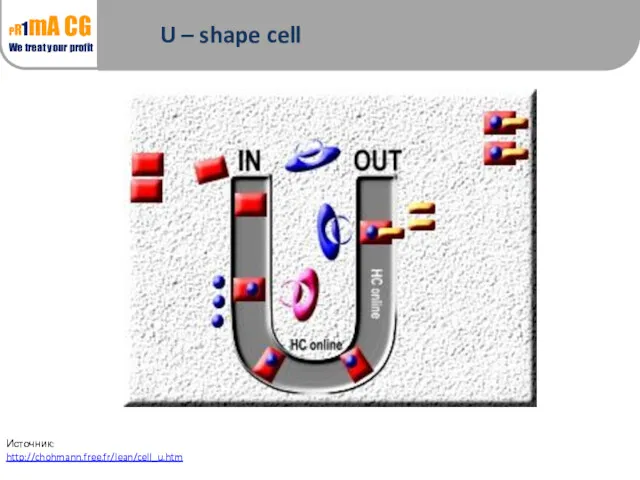

- 37. Источник: http://chohmann.free.fr/lean/cell_u.htm U – shape cell

- 38. Як отримати найбільш рівномірне завантаження? Найбільш гнучкий процес Найбільш рівномірне завантаження елементів (операторів) Найменші запаси та

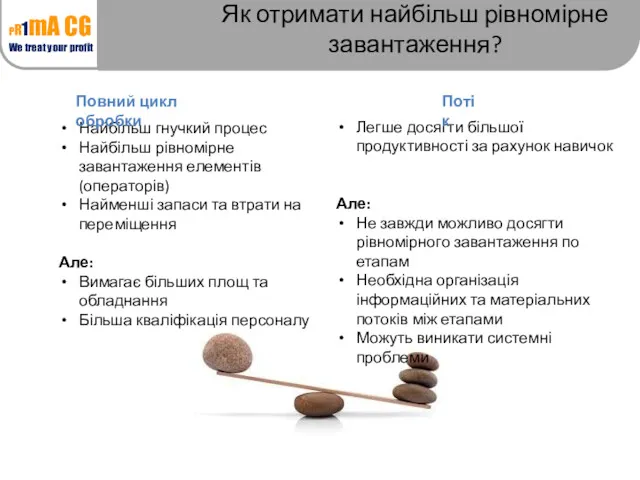

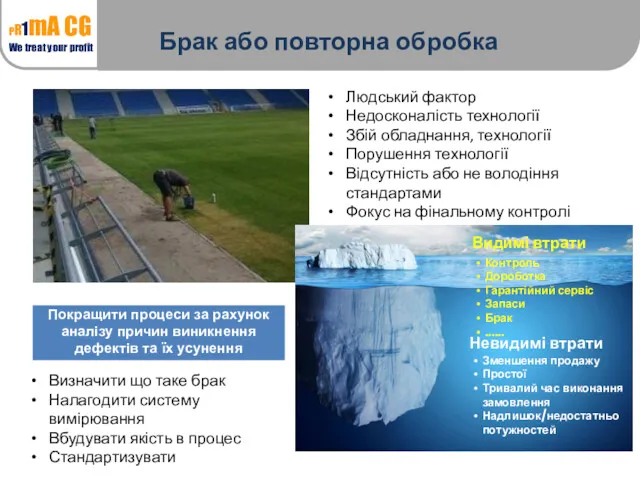

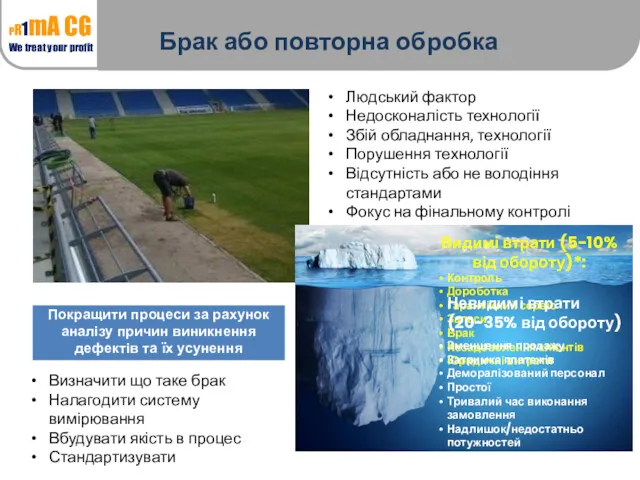

- 39. Брак або повторна обробка Покращити процеси за рахунок аналізу причин виникнення дефектів та їх усунення Визначити

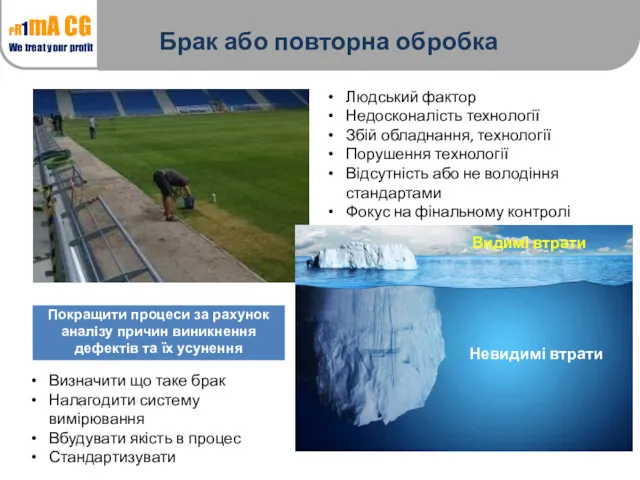

- 40. Налагодити систему вимірювання

- 41. Брак або повторна обробка Покращити процеси за рахунок аналізу причин виникнення дефектів та їх усунення Визначити

- 42. Брак або повторна обробка Покращити процеси за рахунок аналізу причин виникнення дефектів та їх усунення Визначити

- 43. Якість має бути вбудована в процес відмінно незадовільно Брак не виготовляється Брак виявляється до початку наступного

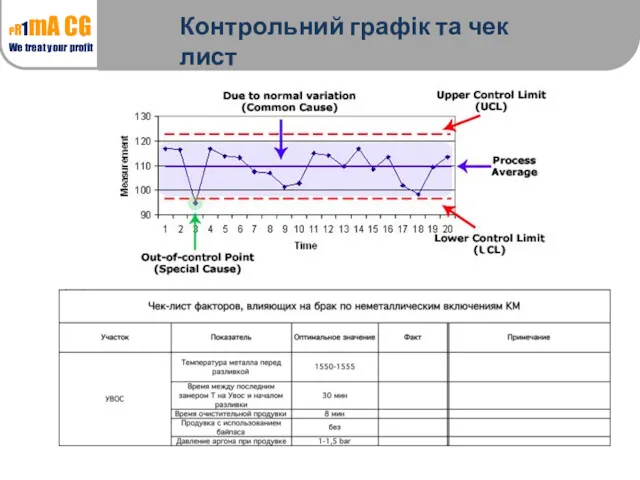

- 44. Контрольний графік та чек лист

- 45. Шкала Апгар – приклад чек-листа

- 46. Якість має бути вбудована в процес відмінно незадовільно Брак не виготовляється Брак виявляється до початку наступного

- 47. “Poka-yoke”- 100 % захист процесу

- 48. Якість має бути вбудована в процес відмінно незадовільно Брак не виготовляється Брак виявляється до початку наступного

- 49. В разі виникнення проблеми оператор викликає майстра Andon – система сповіщення про проблему Завжди шукається дійсна

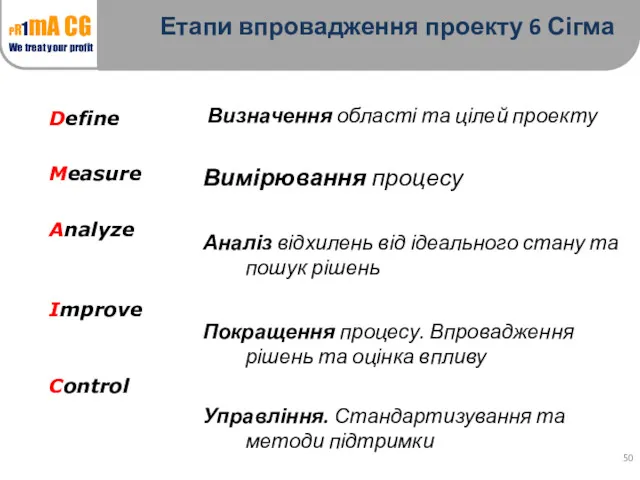

- 50. Визначення області та цілей проекту Вимірювання процесу Аналіз відхилень від ідеального стану та пошук рішень Покращення

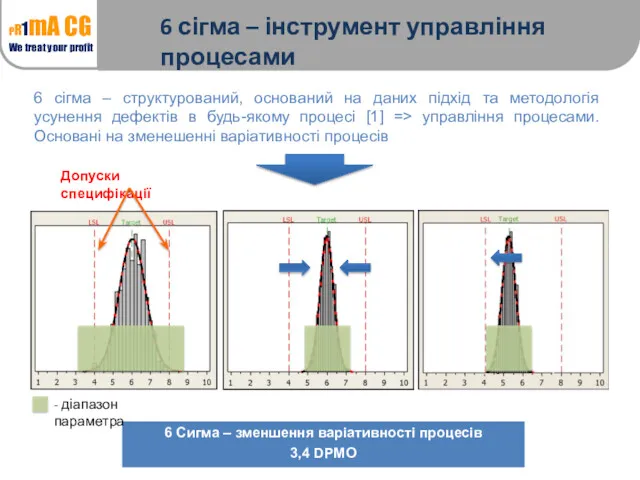

- 51. 6 сігма – структурований, оснований на даних підхід та методологія усунення дефектів в будь-якому процесі [1]

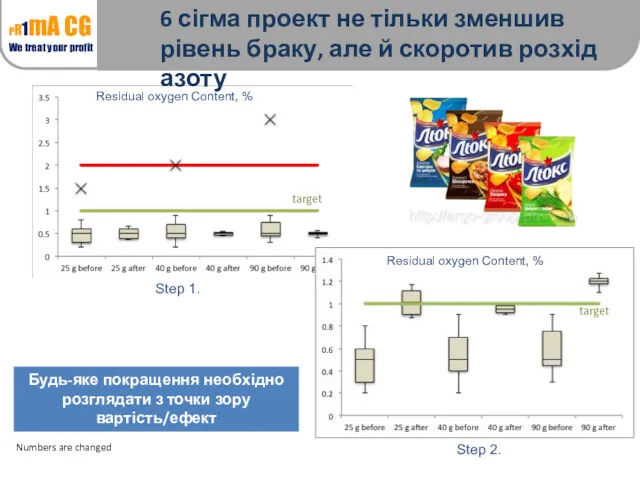

- 52. Residual oxygen Content, % Numbers are changed Residual oxygen Content, % Step 1. Step 2. target

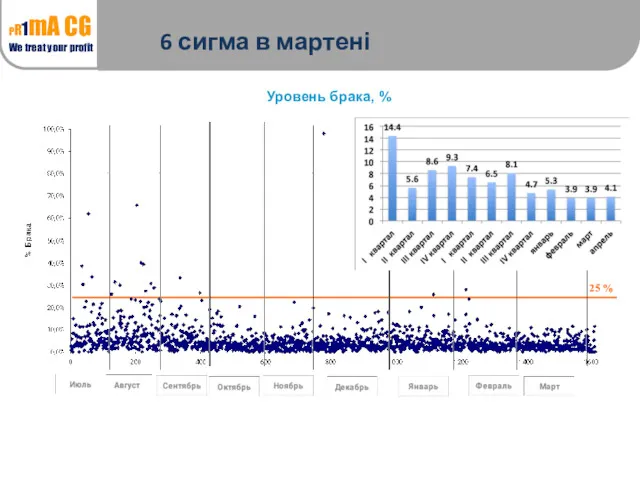

- 53. 6 сигма в мартені Уровень брака, %

- 54. Перевиробництво - виготовлення продукту більше, ніж потрібно Сезонність та обмеження потужностей Випуск продукції великими партіями Неможливість

- 55. Мета: “Замовили один, зроби один” Тяжко…. але якщо система швидка, ефективна та гнучка? Pull & Kanban

- 56. Робота системи Push Система, що виштовхує (Push System) Кожна ланка працює ізольовано на повній швидкості за

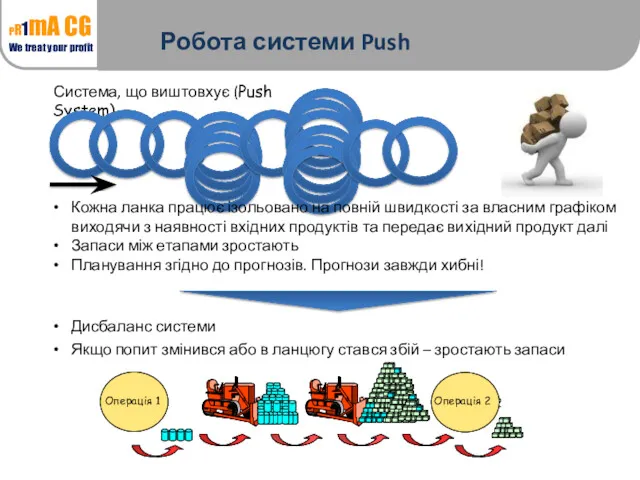

- 57. Робота системи Pull Кожна послідуюча ланка тягне попередню Кожен процес не виготовляє та не передає матеріали

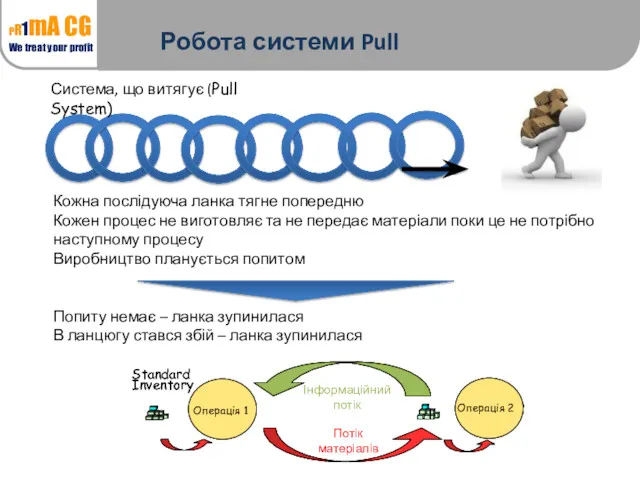

- 58. Як синхронізувати роботу ланцюга? Як можно просто налагодити інформаційні потоки?

- 59. Як легко дешево і чітко визначити скільки ящиків взято в роботу? Скільки залишилося на складі?

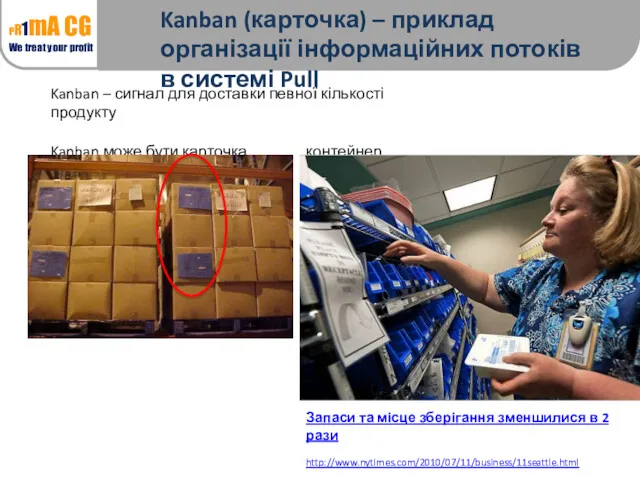

- 60. Kanban (карточка) – приклад організації інформаційних потоків в системі Pull Kanban – сигнал для доставки певної

- 61. Як можливо спростити інформативний потік та інформувати про необхідність пакувальних матеріалів? . Kanban - вільне місце…..

- 62. Kanban

- 63. Потік одиничних виробів Передавати вихідний продукт по одному на наступний етап Переваги: Недоліки: Зменшення запасів =>

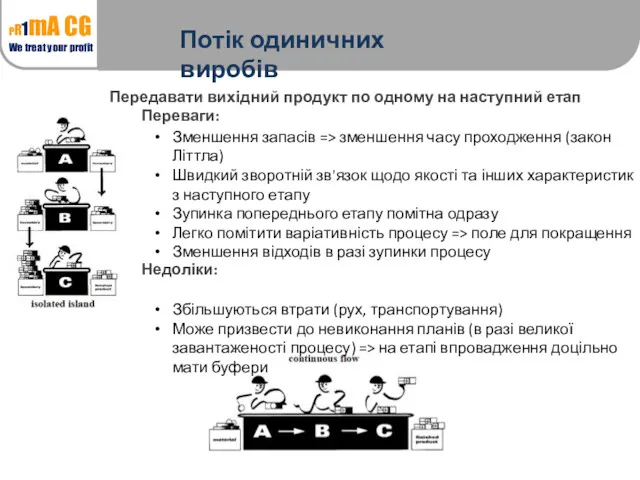

- 64. Запаси: матеріали, напівфабрикати й готова продукція Симптоми інших системних проблем

- 65. Запаси – дорогий спосіб закрити скелі, які є результатом неефективності Неорганизованные Рабочие места Плохое качество матеріалів

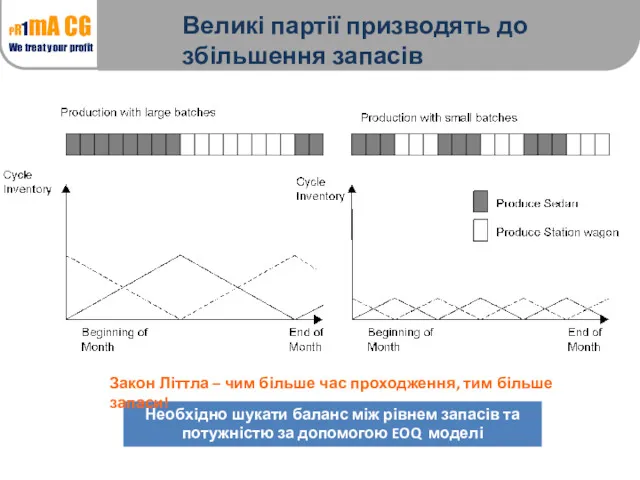

- 66. Великі партії призводять до збільшення запасів Необхідно шукати баланс між рівнем запасів та потужністю за допомогою

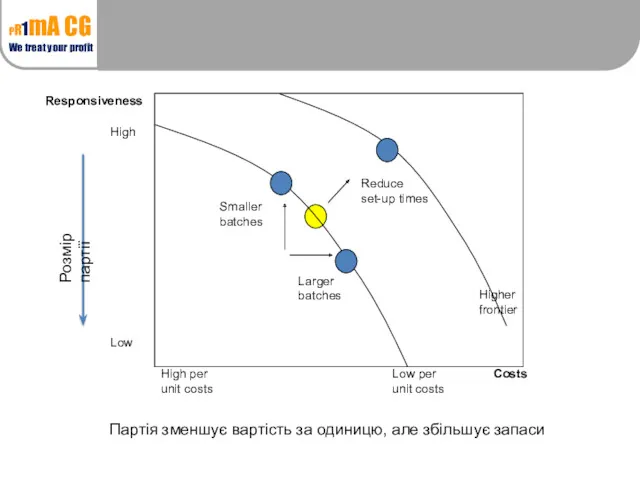

- 67. Responsiveness Costs High Low High per unit costs Low per unit costs Smaller batches Larger batches

- 68. Нішеві сегменти Невеликі партії Гнучкість, швидка реакція на зміни (закон Літтла) Менше запаси Скорочення риску відсутності

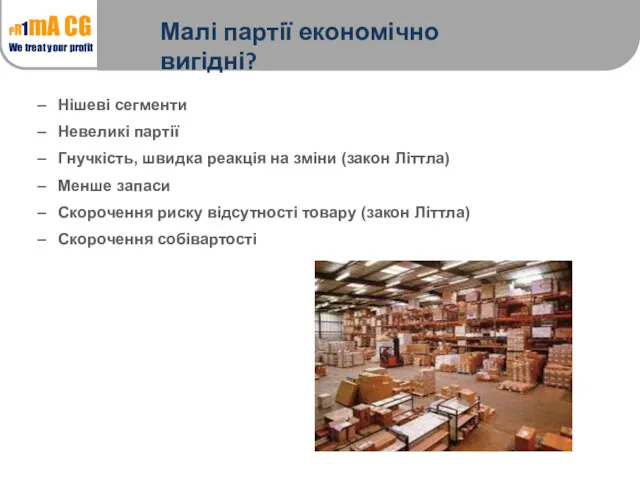

- 69. Скільки триває сервіс вашого авто? А скільки він може тривати? Приклад 1. Приклад 2.

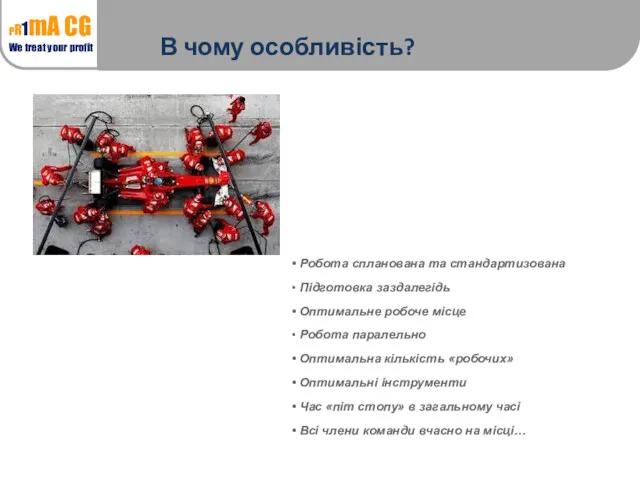

- 70. В чому особливість? Робота спланована та стандартизована Підготовка заздалегідь Оптимальне робоче місце Робота паралельно Оптимальна кількість

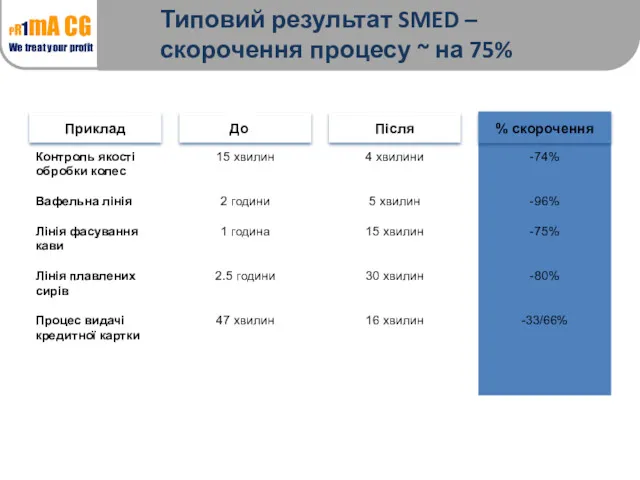

- 71. Приклад Контроль якості обробки колес Вафельна лінія Лінія фасування кави Лінія плавлених сирів Процес видачі кредитної

- 72. Single Minute Exchange of Die SMED – перехід з продукту на продукт менше ніж за 10

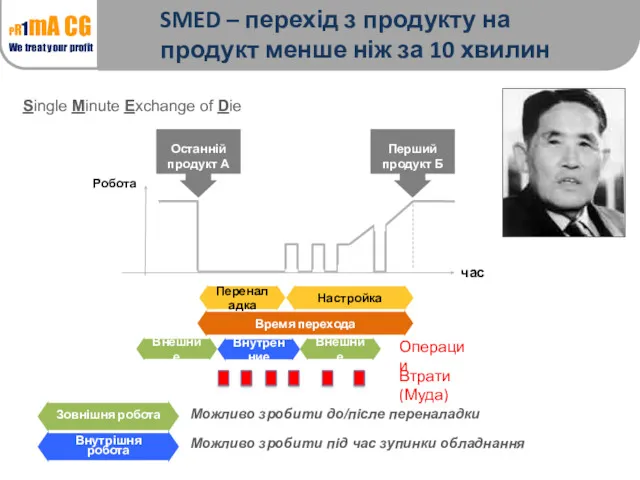

- 73. 8:00 8:10 8:20 8:30 8:40 8:50 9:00 9:10 … Ожидание персонала Доставка інструмента …….. Доставка матеріалів

- 74. Оргстекло, установленное под наклоном, предотвращает скопление пыли и лома продукта и направляет их в лоток Больше

- 75. Variomat Molding machine Presheeter Product 1 Product 2 Future: Clean product 1's accessories after starting production

- 76. Скорочення рухів 4. Спростити, прискорити, працювати паралельно

- 77. Як прискорити процес збору на роботу зранку?

- 78. SMED скоротив час тестування колеса з 15 до 4 хвилин минуты Окончание работы Начало работы Начало

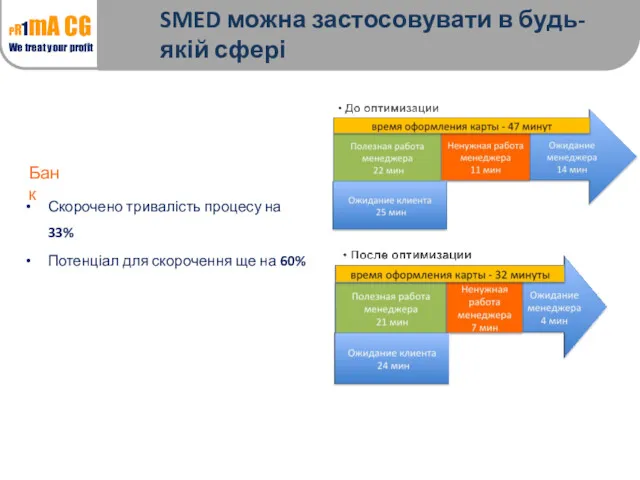

- 79. Банк SMED можна застосовувати в будь-якій сфері Скорочено тривалість процесу на 33% Потенціал для скорочення ще

- 80. Нераціональне розміщення Незбалансований процес Великі партії Проблеми на попередніх або послідуючих процесах Немає матеріалу або завдання

- 81. Осунення очікування або покращення сприйняття очікування?

- 82. Транспортування Нераціональне розміщення обладнання, підвіз, переміщення матеріалів

- 83. Потенціал працівників, що не використовується Неможливо вирішити всі проблеми зверху вниз Покращення мають йти й знизу

- 84. Стандартизація – основа для покращення Робити однакові дії та очікувати різні результати Робити різні дії та

- 85. Стандартна робота: Найбільш безпечний, легкий та найбільш ефективний шлях виконання роботи, відомий на сьогодні Всі мають

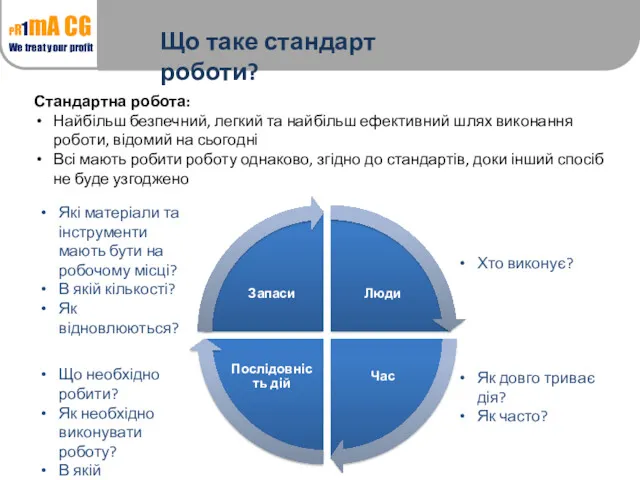

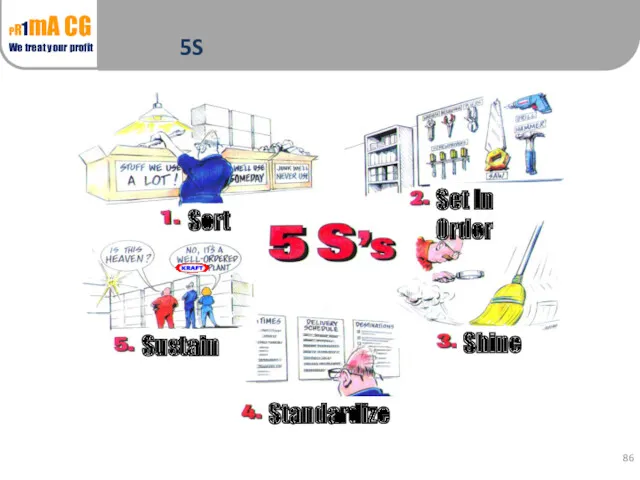

- 86. 5S

- 87. ТРЕНІНГ ПО ПЯТЬ «S»

- 88. S2 – Ставь на місто

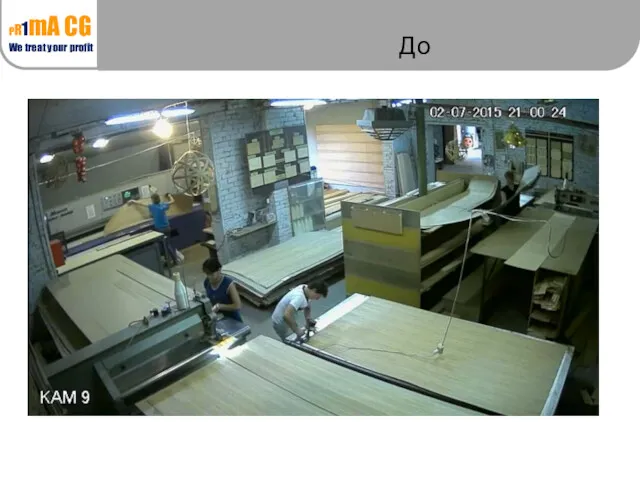

- 89. До

- 90. Після

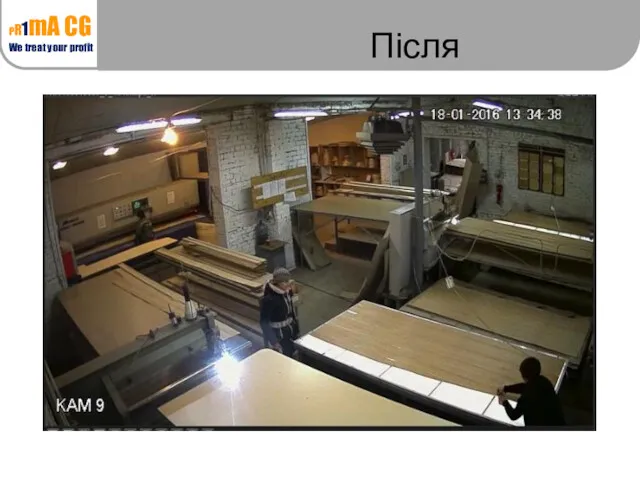

- 92. Важливо розділяти причину від наслідків. Корінна причина. 5 Why and How? Вашингтонський Меморіал постійно вимагав колосальних

- 93. Дерево причин структурує проблему та розкладає на складові Основне питання Перший рівень Суттєві Послідовні Дерево причин

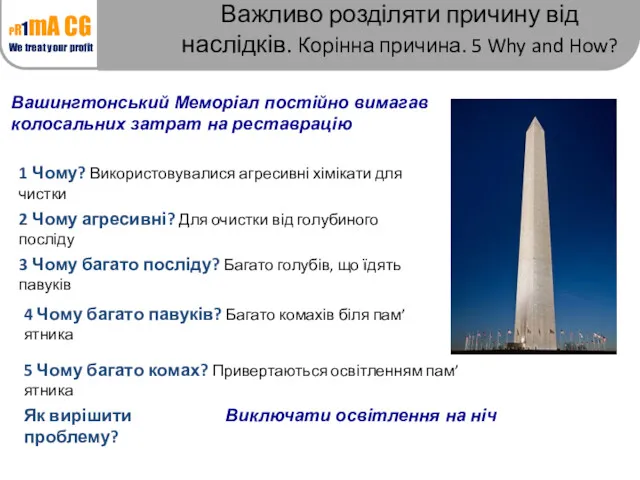

- 94. В Lean важливо усунення не тільки Muda, але й Mura та Muri

- 95. Operations в сервісі

- 96. Матеріальні Нематеріальні Консультації у психолога Виробництво Тенденція - додавання частки нематеріального сервісу

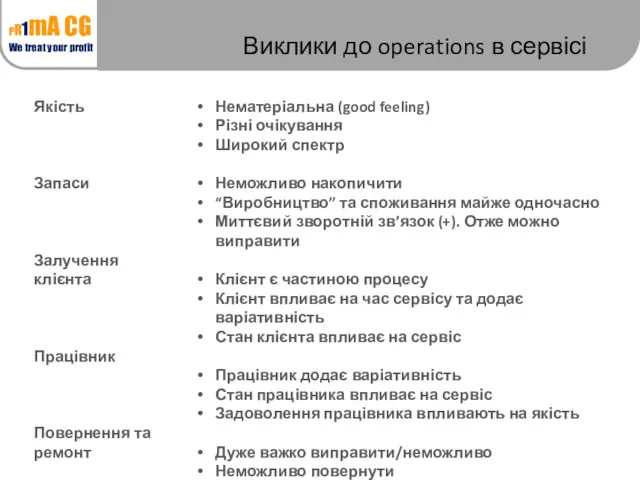

- 97. Виклики до operations в сервісі Якість Запаси Залучення клієнта Працівник Повернення та ремонт Нематеріальна (good feeling)

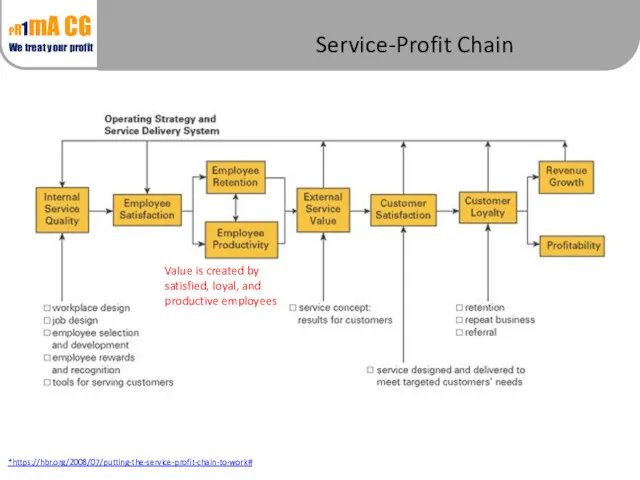

- 98. Service-Profit Chain *https://hbr.org/2008/07/putting-the-service-profit-chain-to-work# Value is created by satisfied, loyal, and productive employees

- 99. Буфери та черги Статья об психологии в очереди в articles

- 100. Необхідно шукати баланс між вартістю, якістю та доходом Сall center Вхідний дзвінок оператор черга Блоковані клієнти

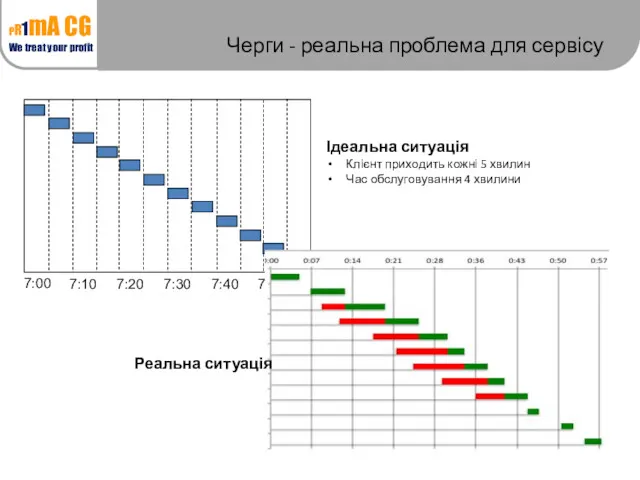

- 101. Черги - реальна проблема для сервісу Ідеальна ситуація Клієнт приходить кожні 5 хвилин Час обслуговування 4

- 102. Чому виникають черги?

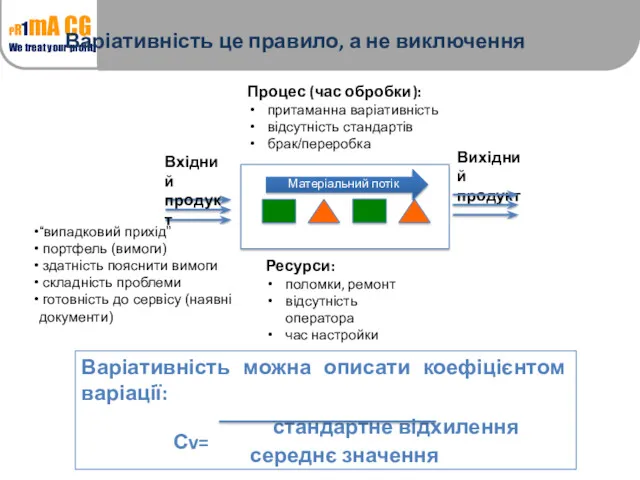

- 103. Чому виникає варіативність? Клієнти Сервіс варіативність

- 104. Варіативність це правило, а не виключення Процес (час обробки): притаманна варіативність відсутність стандартів брак/переробка Вихідний продукт

- 105. Чому виникають черги?

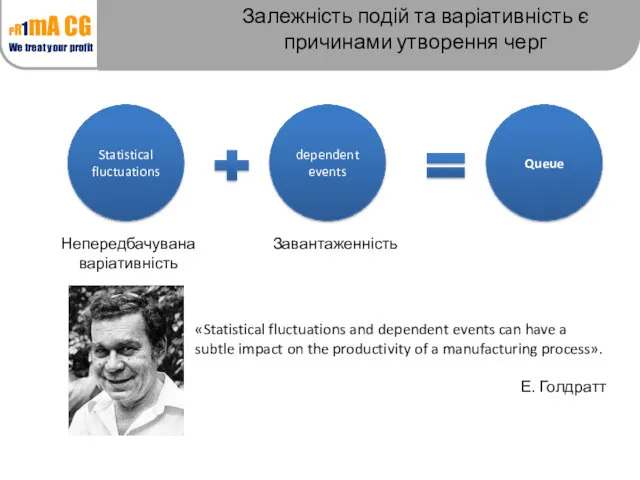

- 106. Залежність подій та варіативність є причинами утворення черг Statistical fluctuations Queue dependent events «Statistical fluctuations and

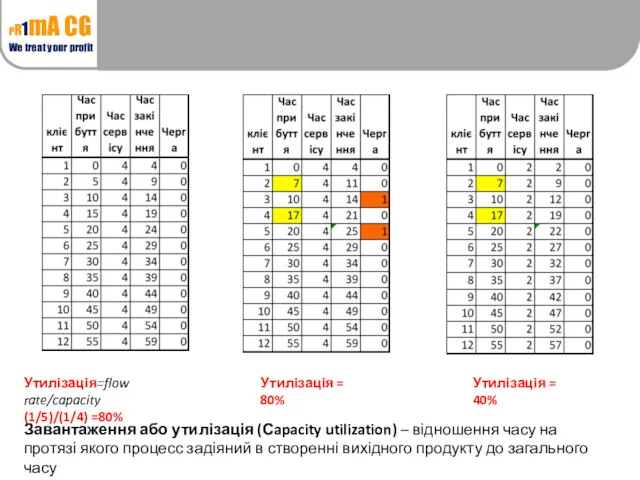

- 107. Утилізація=flow rate/capacity (1/5)/(1/4) =80% Утилізація = 80% Утилізація = 40% Завантаження або утилізація (Сapacity utilization) –

- 108. Залежність подій та варіативність є причинами утворення черг Statistical fluctuations Queue dependent events «Statistical fluctuations and

- 109. Чим більше утилізація процесу, тем важче задовольнити замовлення

- 110. Скільки часу, в середньому, клієнти стоять в черзі?

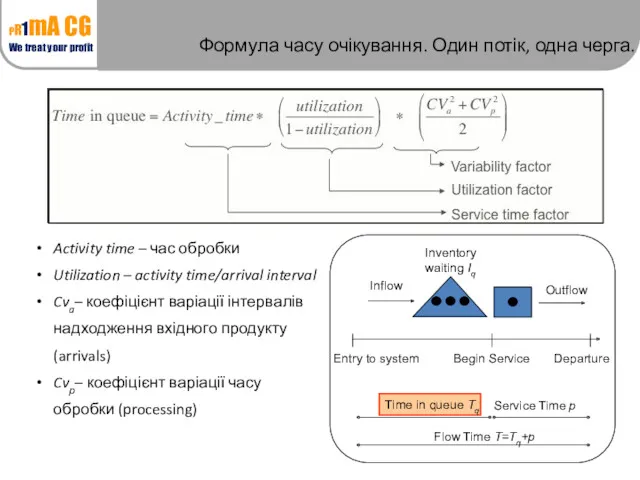

- 111. Формула часу очікування. Один потік, одна черга. Activity time – час обробки Utilization – activity time/arrival

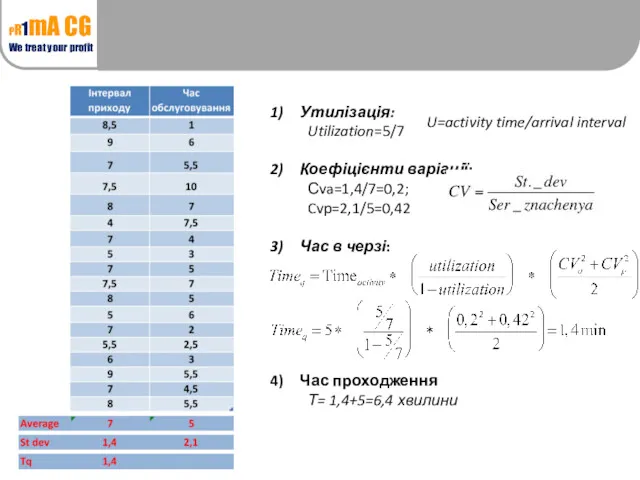

- 112. Утилізація: Utilization=5/7 Коефіцієнти варіації: Сva=1,4/7=0,2; Cvp=2,1/5=0,42 Час в черзі: Час проходження Т= 1,4+5=6,4 хвилини U=activity time/arrival

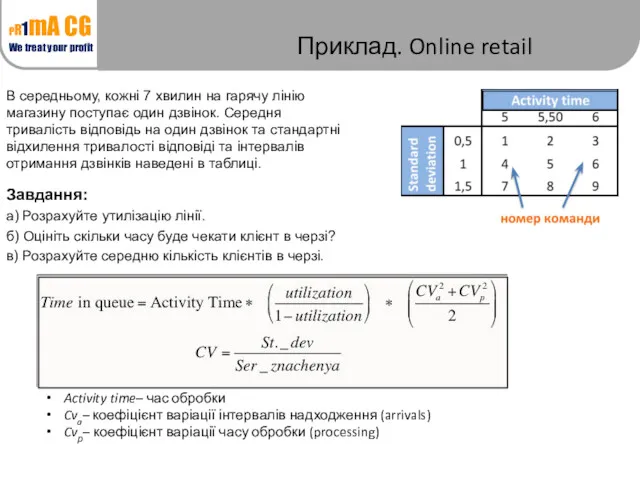

- 113. Приклад. Online retail В середньому, кожні 7 хвилин на гарячу лінію магазину поступає один дзвінок. Середня

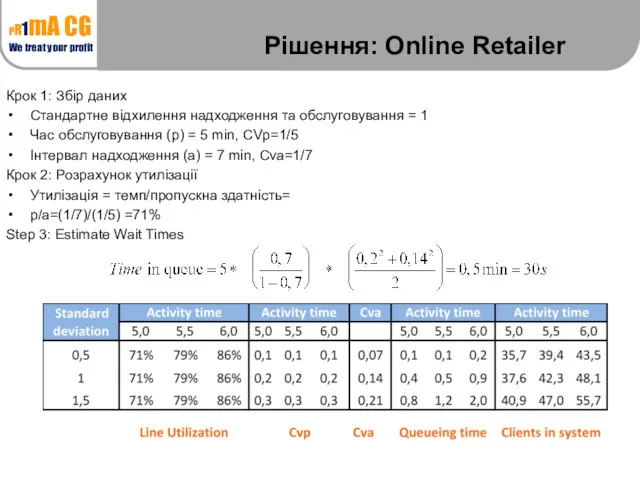

- 114. Рішення: Online Retailer Крок 1: Збір даних Стандартне відхилення надходження та обслуговування = 1 Час обслуговування

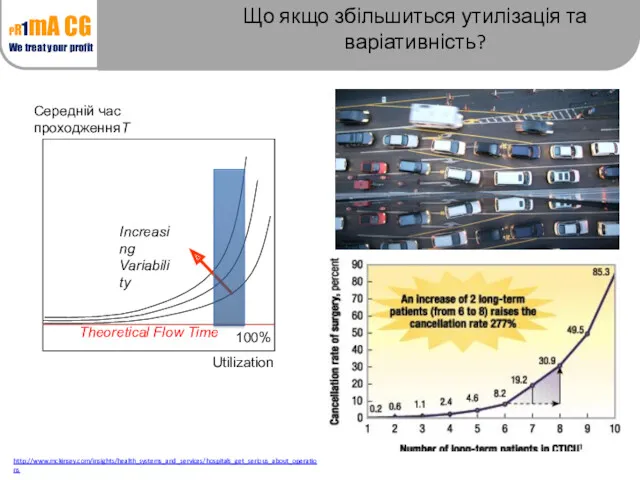

- 115. Що якщо збільшиться утилізація та варіативність? Середній час проходженняT Theoretical Flow Time Utilization 100% Increasing Variability

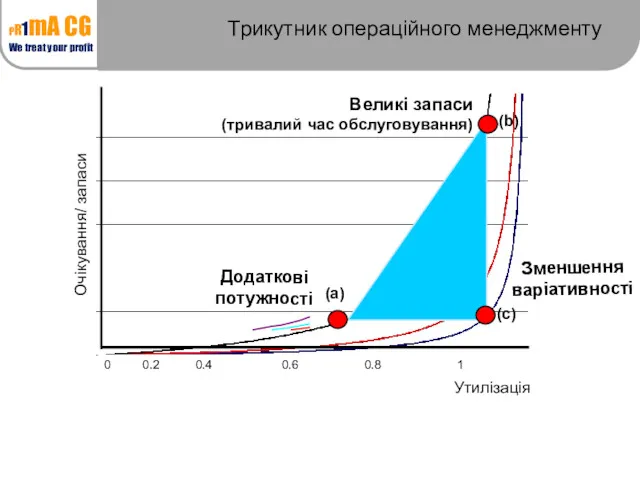

- 116. 0 0.2 0.4 0.6 0.8 1 Очікування/ запаси Зменшення варіативності Додаткові потужності (b) (c) (a) Великі

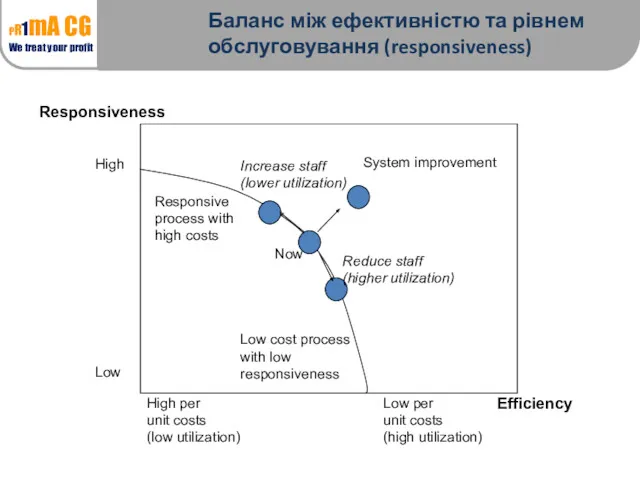

- 117. Responsiveness Efficiency High Low High per unit costs (low utilization) Low per unit costs (high utilization)

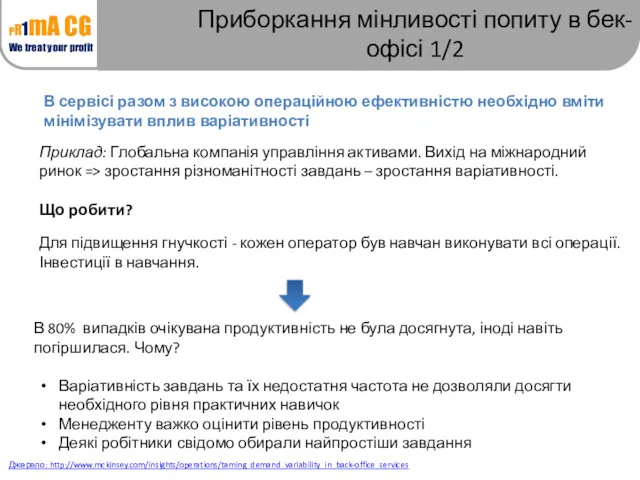

- 118. Приборкання мінливості попиту в бек-офісі 1/2 В сервісі разом з високою операційною ефективністю необхідно вміти мінімізувати

- 119. Приборкання мінливості попиту в бек-офісі 2/2 Групування завдань по складності та розподіл по групам Додаткова мобільна

- 120. клієнти сервіс клієнти сервіс варіативність Утилізація Safety capacity Спростити сервіс Додати потужність Пулінг Зменшити потік в

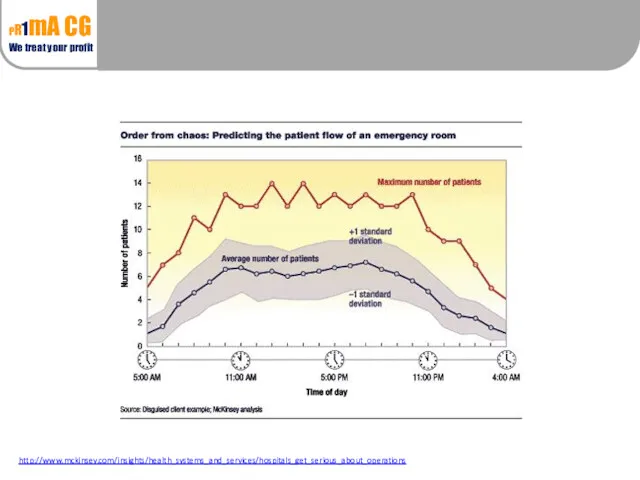

- 121. http://www.mckinsey.com/insights/health_systems_and_services/hospitals_get_serious_about_operations

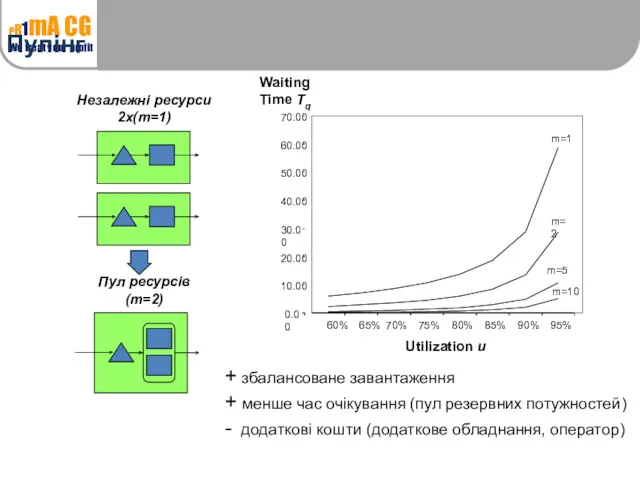

- 122. Незалежні ресурси 2x(m=1) Пул ресурсів (m=2) 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 60% 65%

- 124. Скачать презентацию

![Час проходження (Flow time – T [cек]) – час за](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/138672/slide-8.jpg)

Company structure. Types of organizational structures

Company structure. Types of organizational structures Проблемы организации предпринимательской деятельности подростков

Проблемы организации предпринимательской деятельности подростков Проект кафе Доза шавермы

Проект кафе Доза шавермы Inner circle - the ultimate fundraising training

Inner circle - the ultimate fundraising training Груминг-салон. Бизнес-план

Груминг-салон. Бизнес-план Региональные меры поддержки малого, среднего бизнеса в Ленинградской области

Региональные меры поддержки малого, среднего бизнеса в Ленинградской области Vega - Подарочные наборы

Vega - Подарочные наборы Перспективы развития детского и юношеского туризма в Российской Федерации

Перспективы развития детского и юношеского туризма в Российской Федерации Бизнес-идея. Организация детских праздников

Бизнес-идея. Организация детских праздников Основы предпринимательской деятельности

Основы предпринимательской деятельности Кофейня Другая жизнь. Бизнес-план

Кофейня Другая жизнь. Бизнес-план Ресторанный бизнес в наше время

Ресторанный бизнес в наше время Презентация бизнес-идеи: Детский центр творчества

Презентация бизнес-идеи: Детский центр творчества Типовые разделы бизнес-плана

Типовые разделы бизнес-плана Меры поддержки

Меры поддержки Обеспечение качества туристических услуг

Обеспечение качества туристических услуг С малых до великих. Бизнес-проект команды Эвилика

С малых до великих. Бизнес-проект команды Эвилика Қонақ үй кешендерінде қонақтарды қабылдау техникасы мен технологиясы

Қонақ үй кешендерінде қонақтарды қабылдау техникасы мен технологиясы Кофейня Sweet cat

Кофейня Sweet cat Создание продуктового магазина Мир-мир в городе Ростове-на-Дону. Бизнес-идея

Создание продуктового магазина Мир-мир в городе Ростове-на-Дону. Бизнес-идея Приватне підприємство ФОП Остапенко О.М.

Приватне підприємство ФОП Остапенко О.М. Бизнес-проект: структура и содержание

Бизнес-проект: структура и содержание Бизнес-планирование в социокультурной сфере

Бизнес-планирование в социокультурной сфере SWOT-анализ сети магазинов электроники DNS

SWOT-анализ сети магазинов электроники DNS Кролиководство

Кролиководство Spółka jawna

Spółka jawna Рога и Копыта

Рога и Копыта Індивідуальний проект : Млинцева на 40 місць

Індивідуальний проект : Млинцева на 40 місць