Содержание

- 2. ГОСТ 2.101 – 68 устанавливает :

- 3. Деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Например:

- 4. Комплекс – два и более специфицированных изделия, не соединенные на предприятии –изготовителе сборочными операциями, но предназначенные

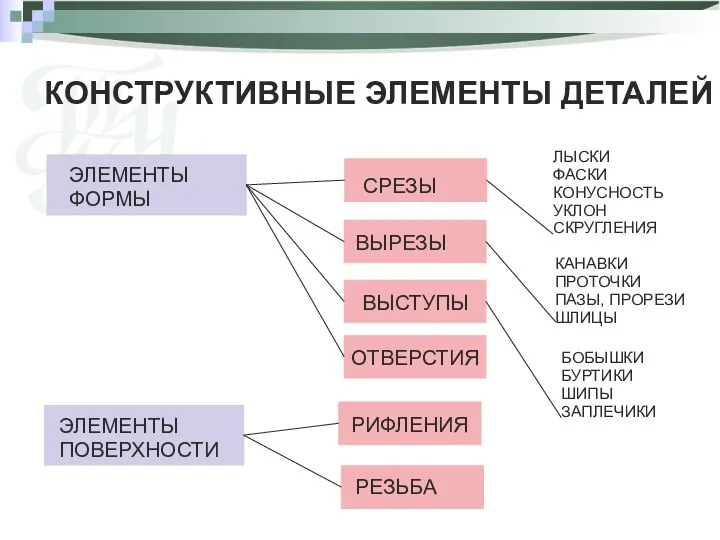

- 5. Элементы деталей

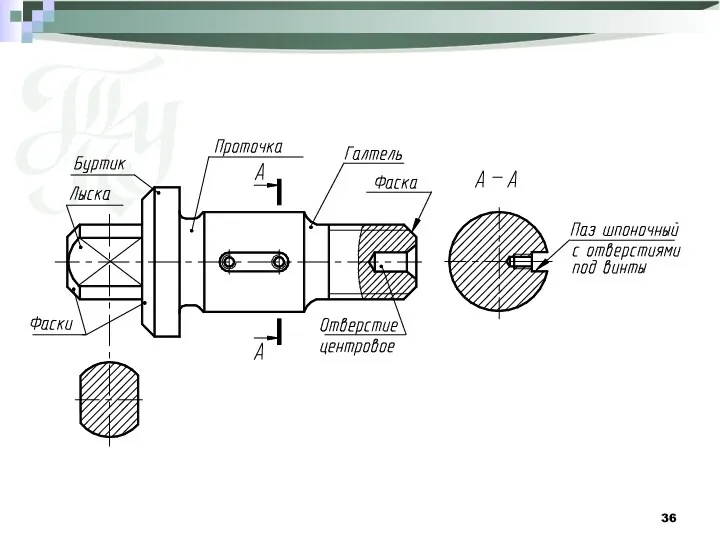

- 7. Конструктивные элементы формы Срезы 1. Лыски Лыска – это плоский срез с поверхности детали цилиндрической, конической

- 8. Двухсторонние лыски располагаются равноудалено от оси и параллельно друг другу. Они предназначены для захвата и удержания

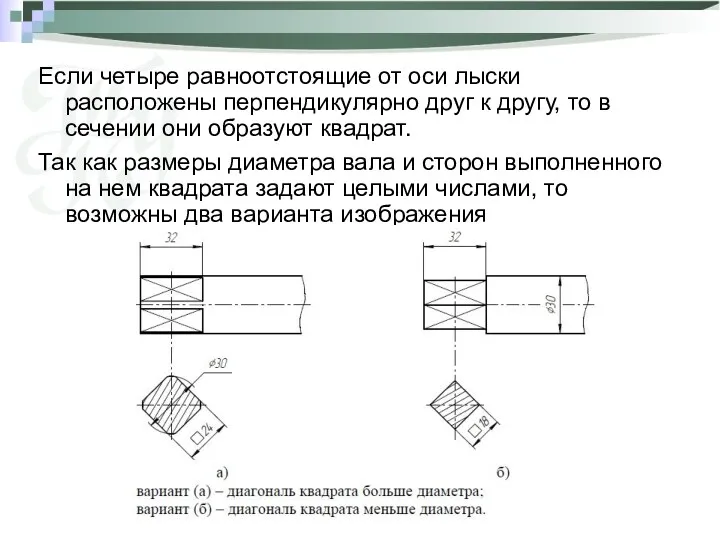

- 9. Если четыре равноотстоящие от оси лыски расположены перпендикулярно друг к другу, то в сечении они образуют

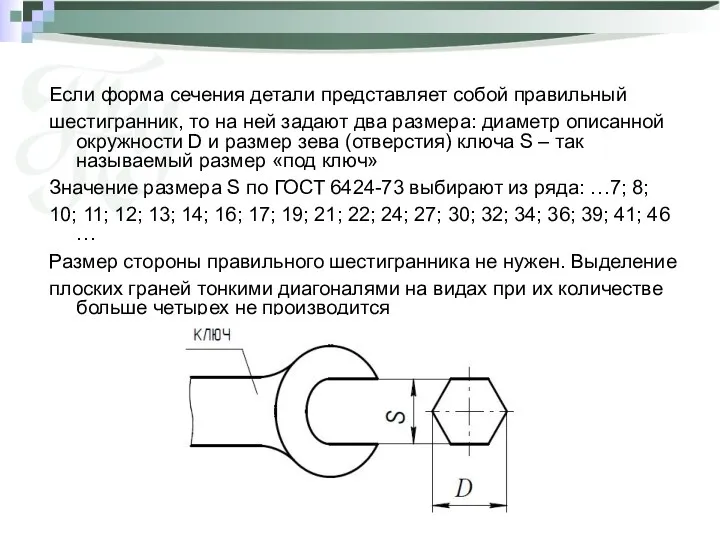

- 10. Если форма сечения детали представляет собой правильный шестигранник, то на ней задают два размера: диаметр описанной

- 11. Фаски Фаской называется срезанная под углом кромка детали. Срез материала осуществляется плоскостью или конической поверхностью. Фаски

- 12. Направление выносных линий размера для плоской фаски значения не имеет. Для конических фасок они выполняются перпендикулярно

- 13. Фаски, выполненные на внешних и внутренних поверхностях детали, считаются отдельно (даже если у них одинаковые катеты)

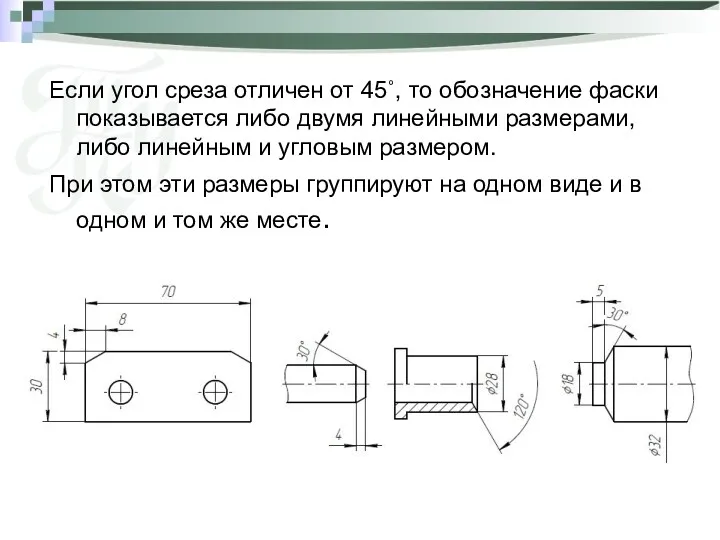

- 14. Если угол среза отличен от 45˚, то обозначение фаски показывается либо двумя линейными размерами, либо линейным

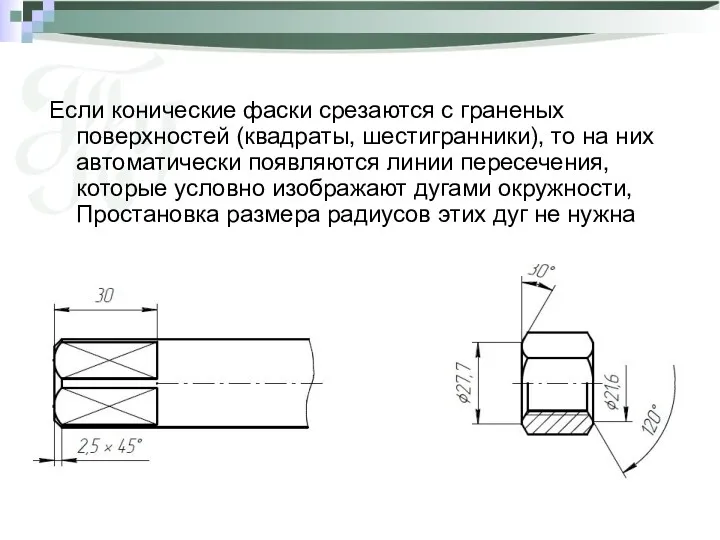

- 15. Если конические фаски срезаются с граненых поверхностей (квадраты, шестигранники), то на них автоматически появляются линии пересечения,

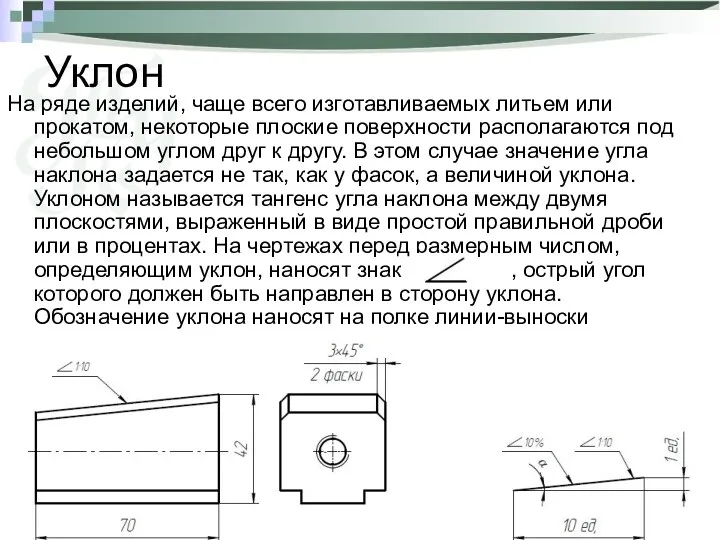

- 16. Уклон На ряде изделий, чаще всего изготавливаемых литьем или прокатом, некоторые плоские поверхности располагаются под небольшом

- 17. В случае очень малого угла уклона его изображение может быть показано на чертеже с отступлением от

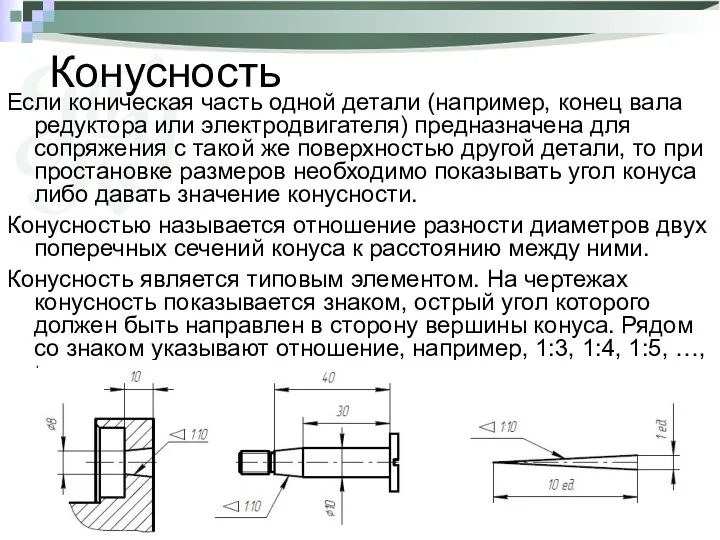

- 18. Конусность Если коническая часть одной детали (например, конец вала редуктора или электродвигателя) предназначена для сопряжения с

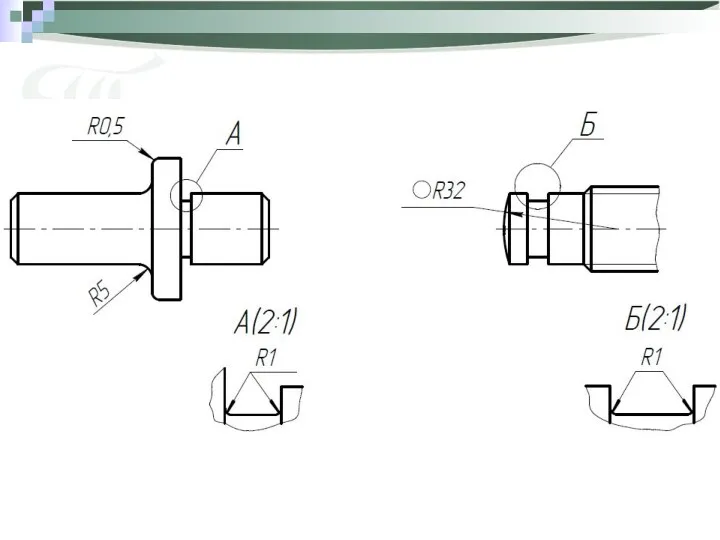

- 19. Скругления, галтели Скругление – это плавный переход от одной поверхности детали к другой по указанному радиусу.

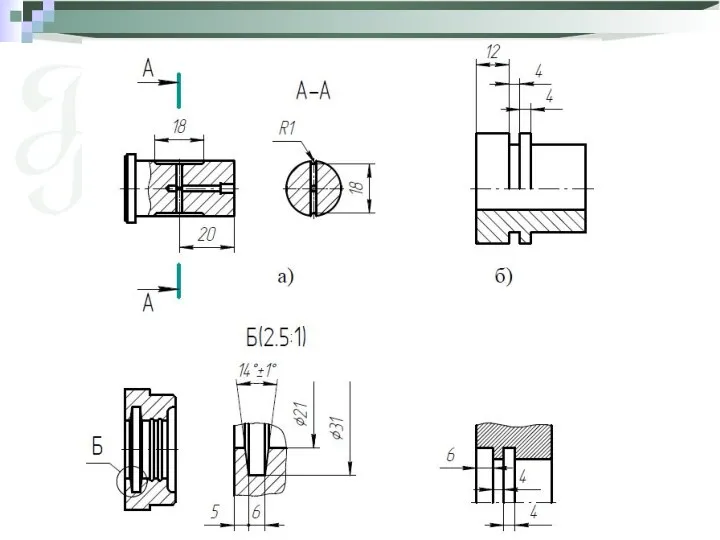

- 21. Вырезы Канавки, проточки Канавка – это протяженное углубление на поверхности детали различной траектории и, как правило,

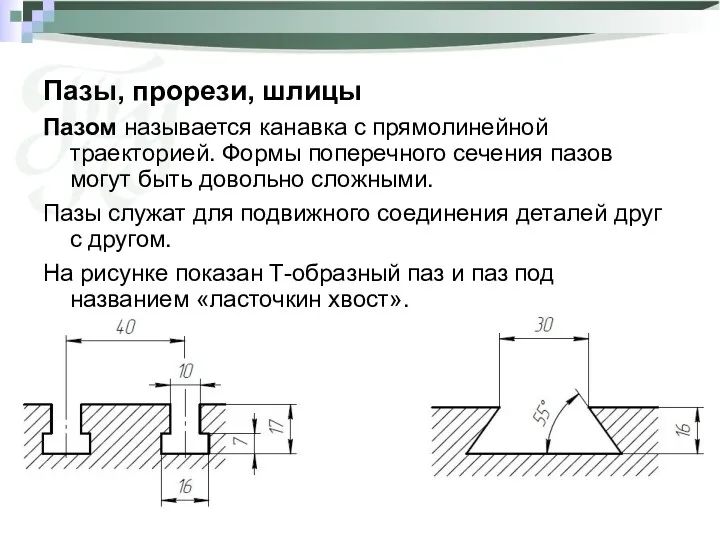

- 23. Пазы, прорези, шлицы Пазом называется канавка с прямолинейной траекторией. Формы поперечного сечения пазов могут быть довольно

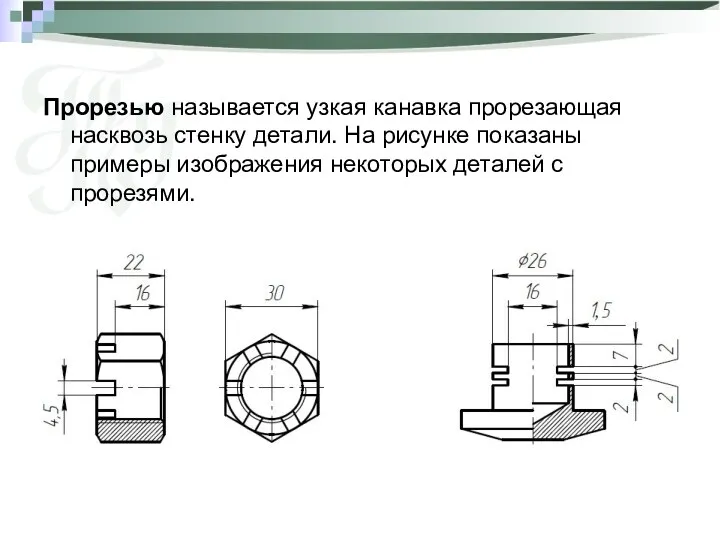

- 24. Прорезью называется узкая канавка прорезающая насквозь стенку детали. На рисунке показаны примеры изображения некоторых деталей с

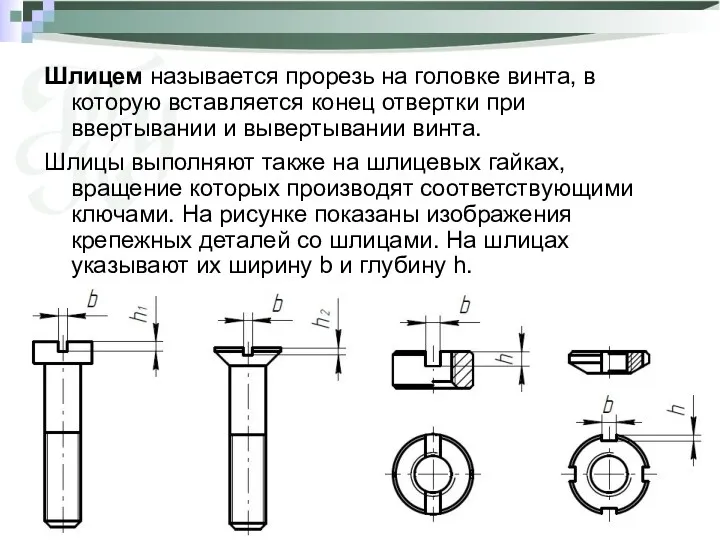

- 25. Шлицем называется прорезь на головке винта, в которую вставляется конец отвертки при ввертывании и вывертывании винта.

- 26. Выступы Бобышки Бобышкой называется выступ на поверхности литой детали, предназначенный для создания опорной плоскости под крепежные

- 27. Буртиком называется узкий выступ идущий по краю детали. Буртики предназначены для упора или ограничения перемещения одной

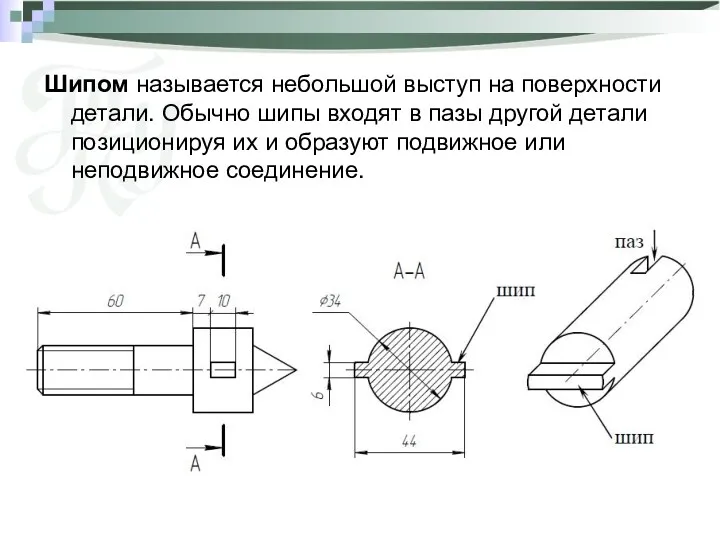

- 28. Шипом называется небольшой выступ на поверхности детали. Обычно шипы входят в пазы другой детали позиционируя их

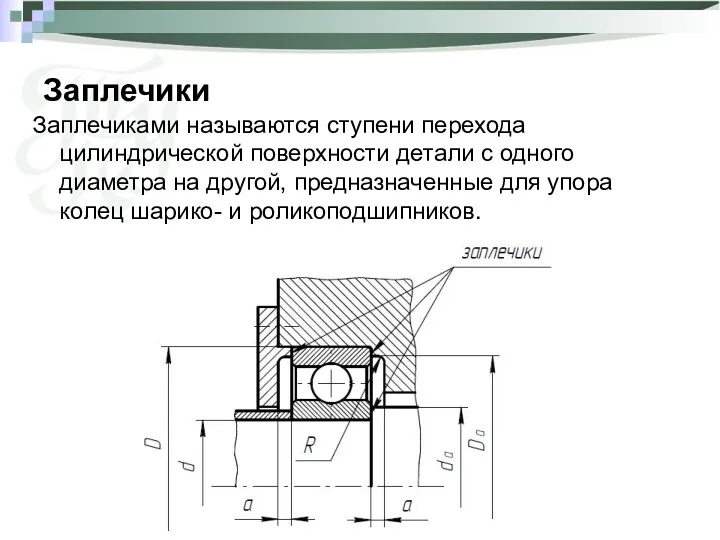

- 29. Заплечики Заплечиками называются ступени перехода цилиндрической поверхности детали с одного диаметра на другой, предназначенные для упора

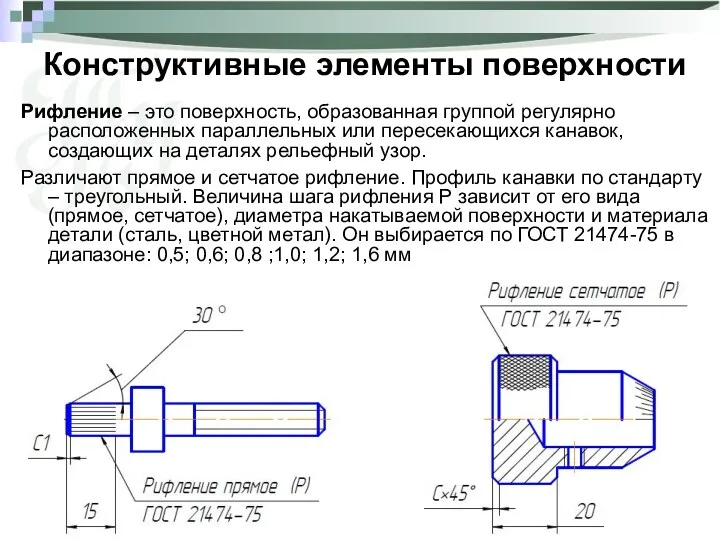

- 30. Конструктивные элементы поверхности Рифление – это поверхность, образованная группой регулярно расположенных параллельных или пересекающихся канавок, создающих

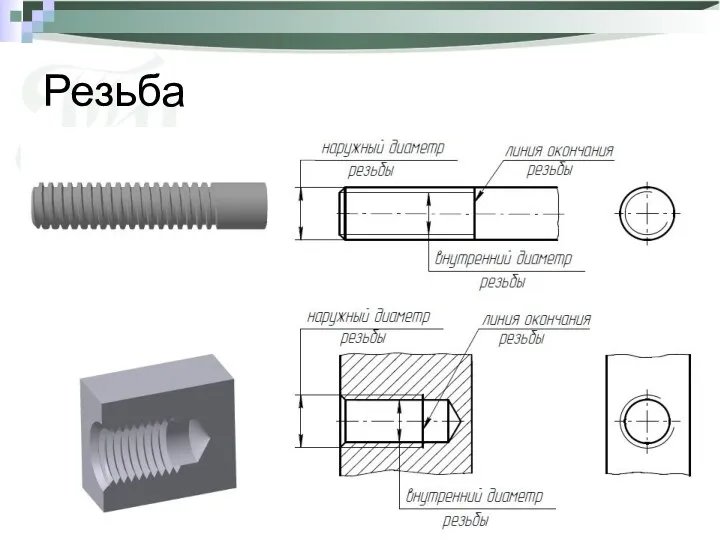

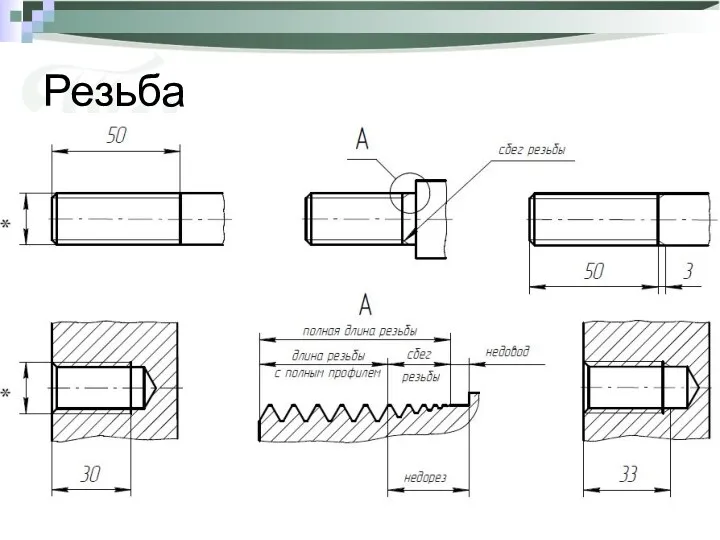

- 31. Резьба

- 32. Резьба

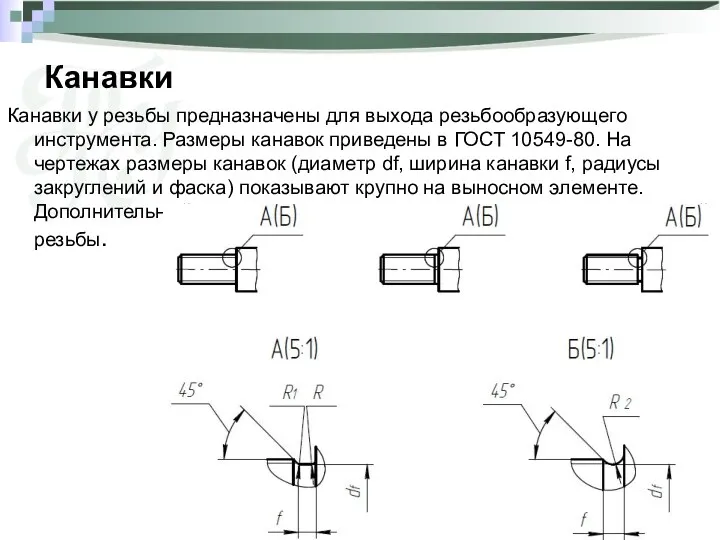

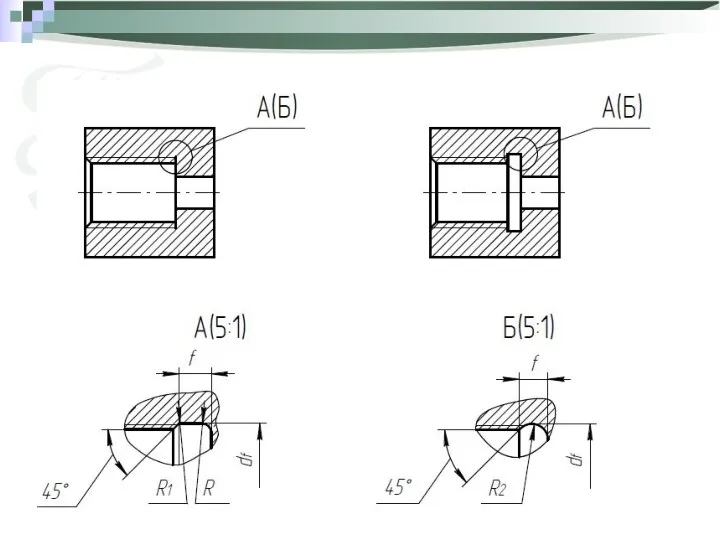

- 33. Канавки Канавки у резьбы предназначены для выхода резьбообразующего инструмента. Размеры канавок приведены в ГОСТ 10549-80. На

- 35. Нанесение размеров резьбовых проточек (ГОСТ 27148-86)

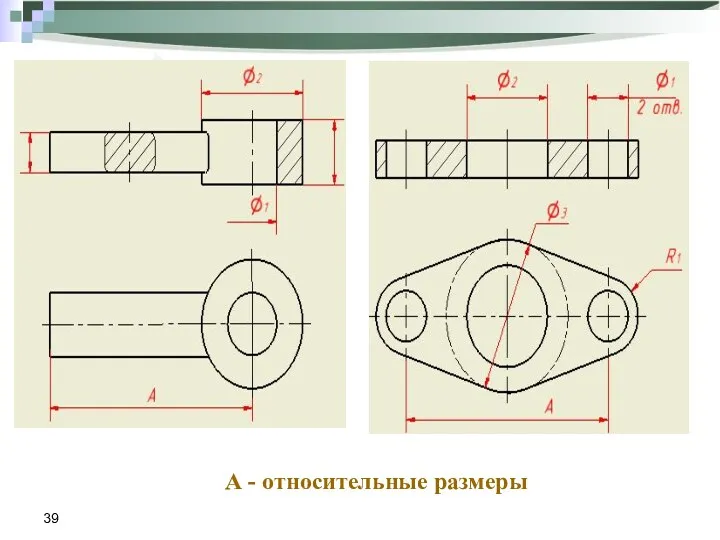

- 39. А - относительные размеры

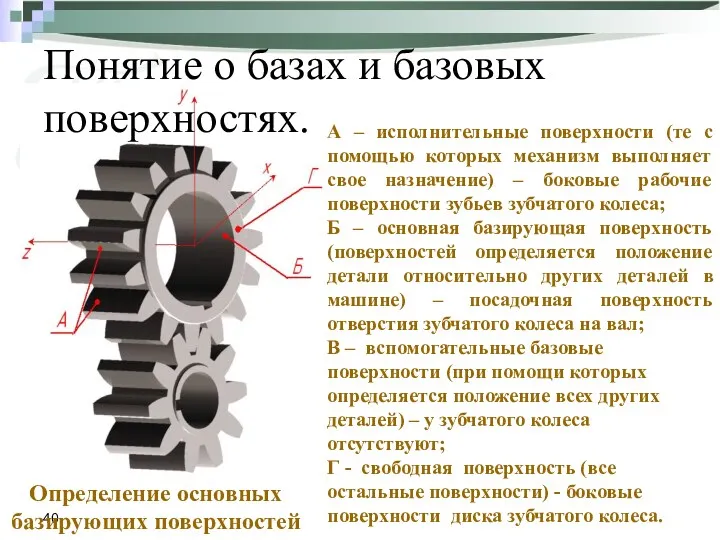

- 40. Определение основных базирующих поверхностей А – исполнительные поверхности (те с помощью которых механизм выполняет свое назначение)

- 41. Поскольку основные базы детали определяют ее положение относительно других деталей, к которым она присоединяется при работе

- 42. Соединение двух деталей можно себе представить как совмещение двух координатных систем, принадлежащих этим деталям. Совмещении координатных

- 43. Понятие баз Базами называют те геометрические элементы, относительно которых наносятся размеры других геометрических элементов этих же

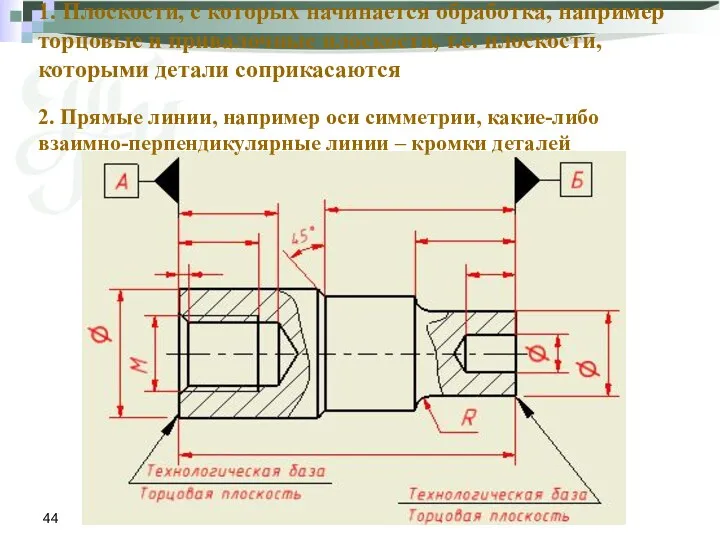

- 44. 1. Плоскости, с которых начинается обработка, например торцовые и привалочные плоскости, т.е. плоскости, которыми детали соприкасаются

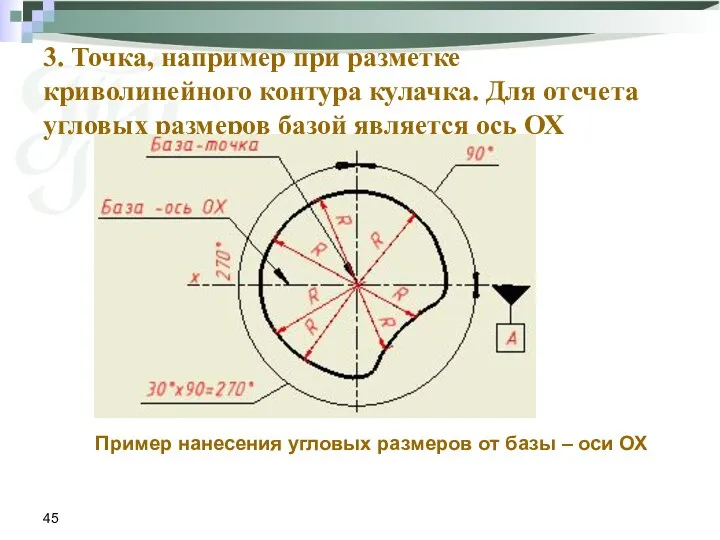

- 45. 3. Точка, например при разметке криволинейного контура кулачка. Для отсчета угловых размеров базой является ось ОХ

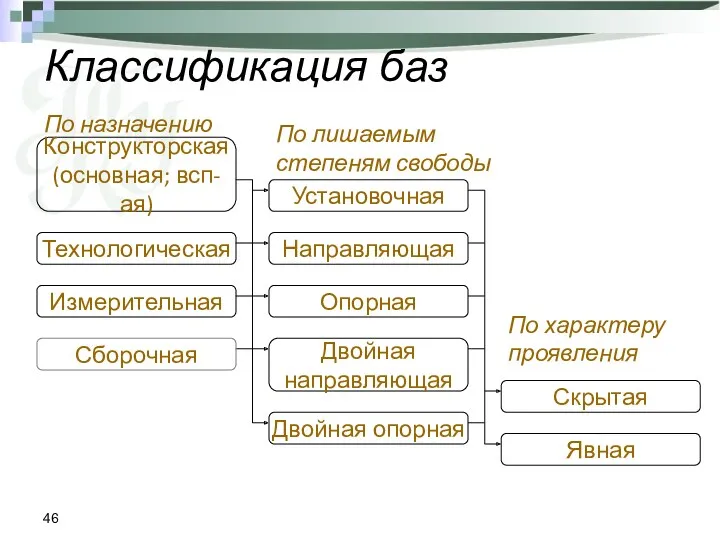

- 46. Классификация баз

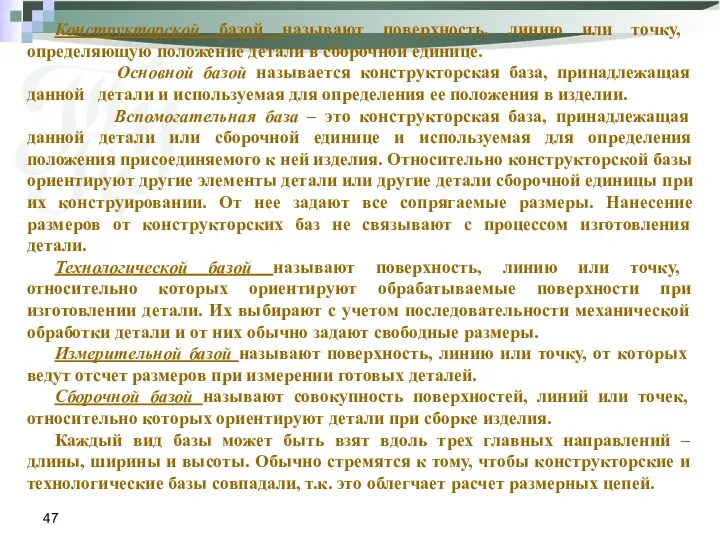

- 47. Конструкторской базой называют поверхность, линию или точку, определяющую положение детали в сборочной единице. Основной базой называется

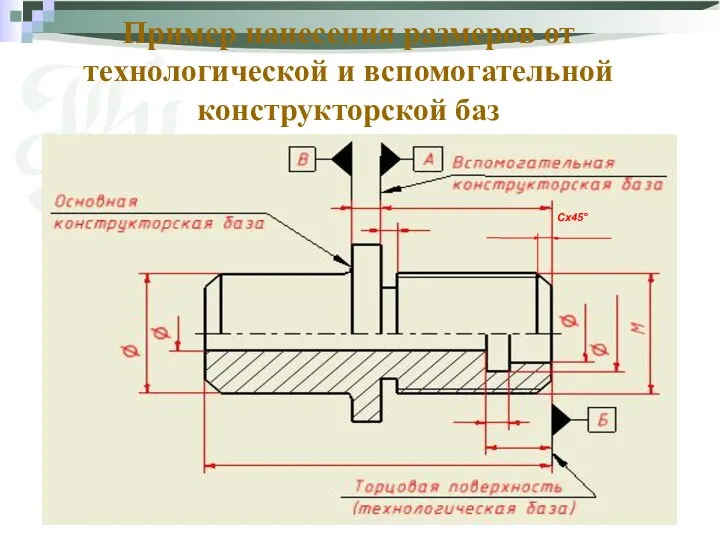

- 48. Пример нанесения размеров от технологической и вспомогательной конструкторской баз

- 49. Пример нанесения размеров от вспомогательной и основной баз

- 50. Основные правила нанесения размеров на чертежах, ГОСТ 2.307-68

- 51. Каждый размер следует наносить на чертеже только один раз. Общее количество размеров на чертеже должно быть

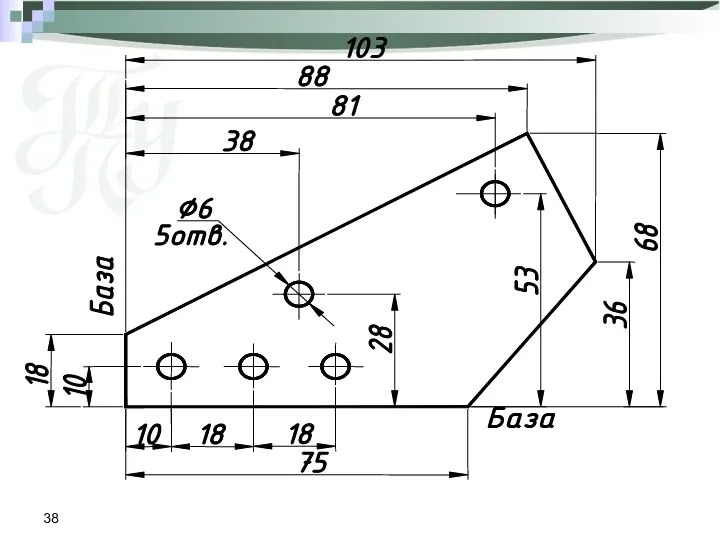

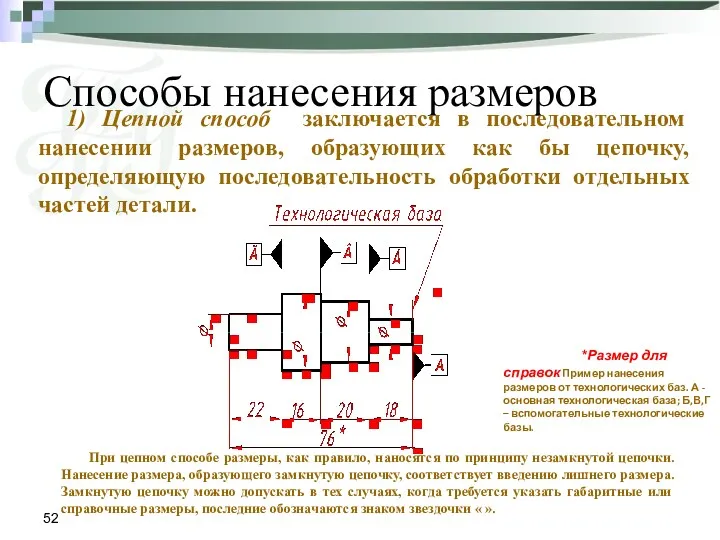

- 52. Способы нанесения размеров 1) Цепной способ заключается в последовательном нанесении размеров, образующих как бы цепочку, определяющую

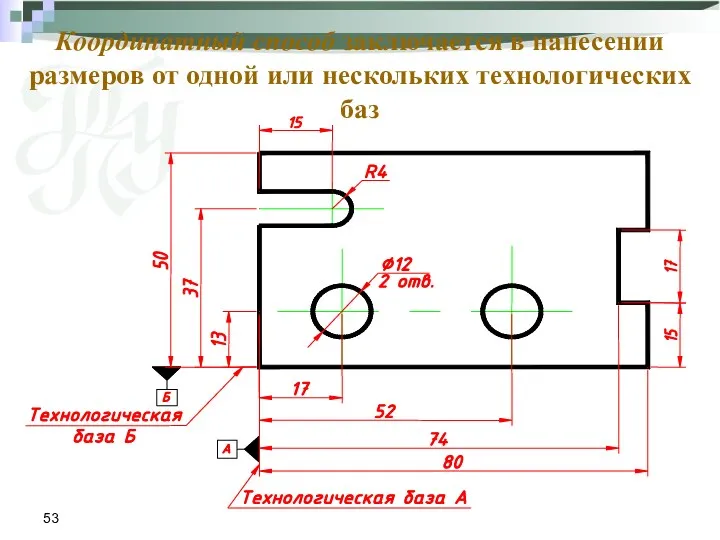

- 53. Координатный способ заключается в нанесении размеров от одной или нескольких технологических баз

- 54. Комбинированный способ заключается в сочетании цепного и координатных способов. В этом случае помимо основной технологической базы

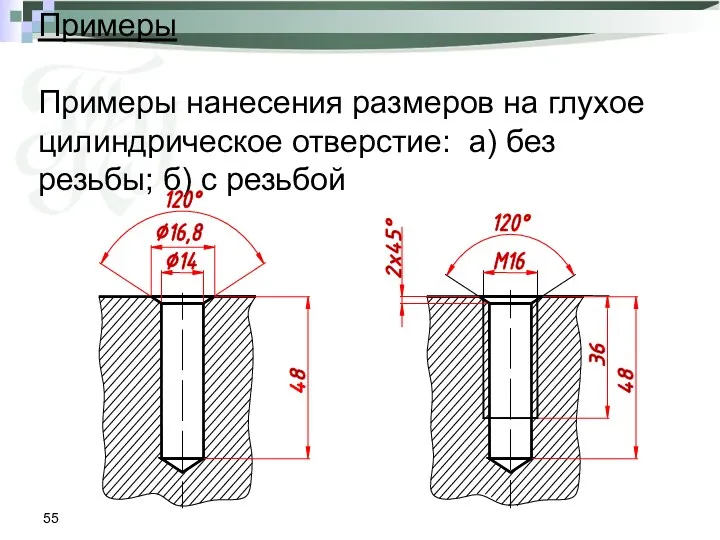

- 55. Примеры Примеры нанесения размеров на глухое цилиндрическое отверстие: а) без резьбы; б) с резьбой

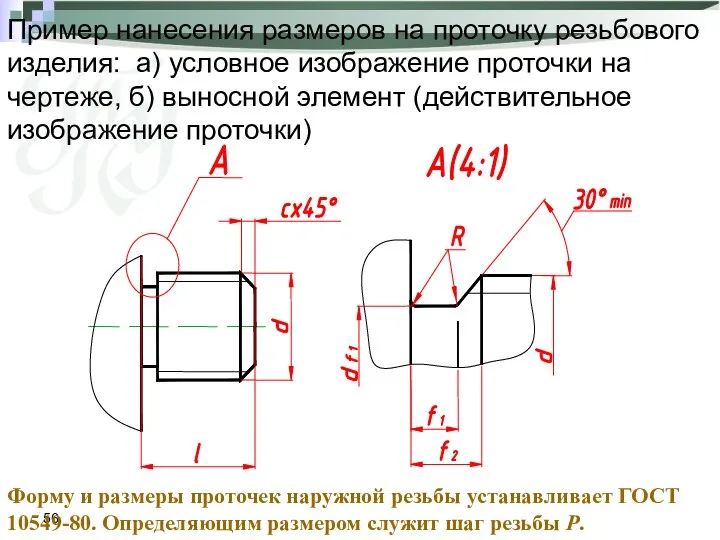

- 56. Пример нанесения размеров на проточку резьбового изделия: а) условное изображение проточки на чертеже, б) выносной элемент

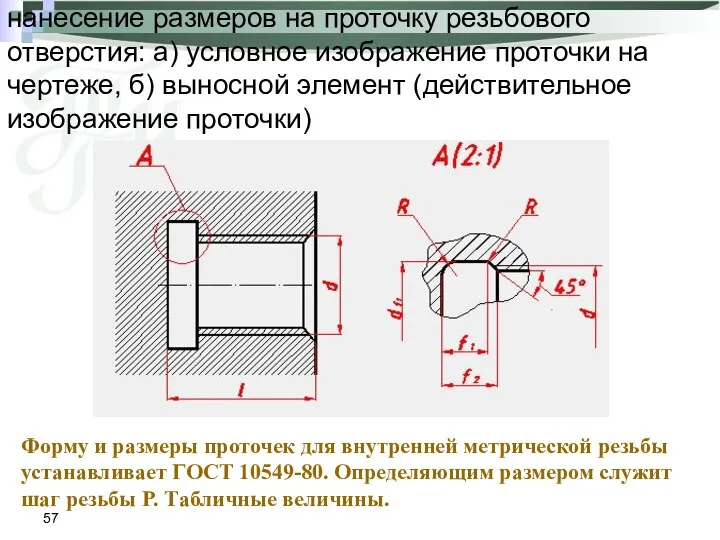

- 57. нанесение размеров на проточку резьбового отверстия: а) условное изображение проточки на чертеже, б) выносной элемент (действительное

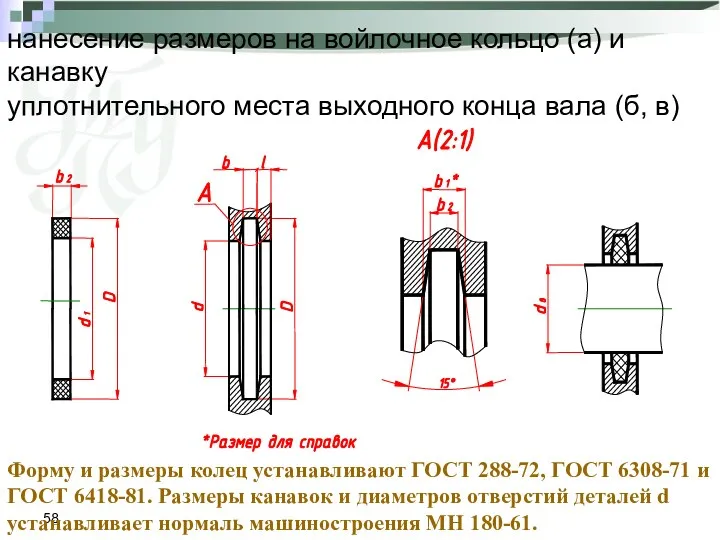

- 58. нанесение размеров на войлочное кольцо (а) и канавку уплотнительного места выходного конца вала (б, в) Форму

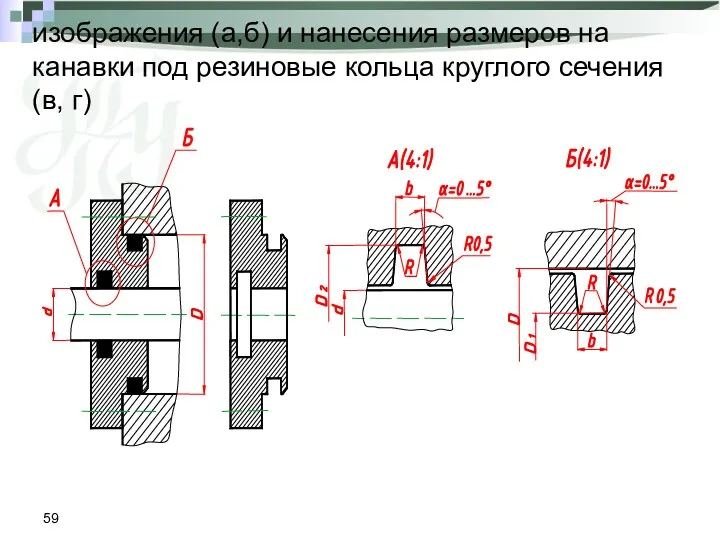

- 59. изображения (а,б) и нанесения размеров на канавки под резиновые кольца круглого сечения(в, г)

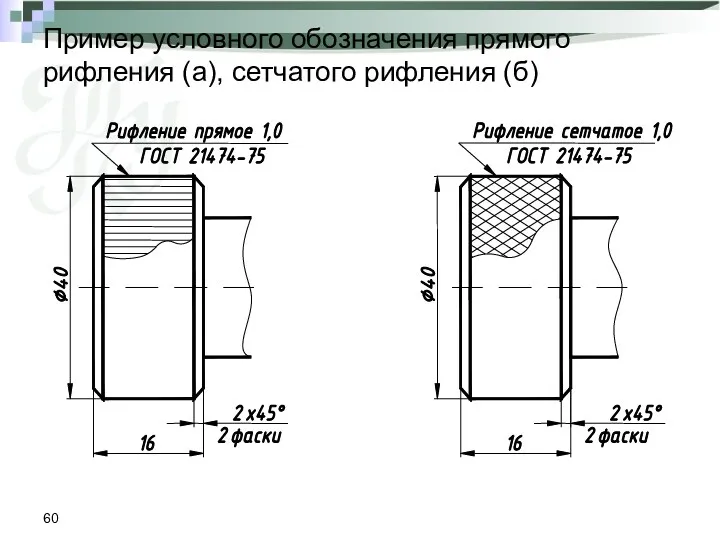

- 60. Пример условного обозначения прямого рифления (а), сетчатого рифления (б)

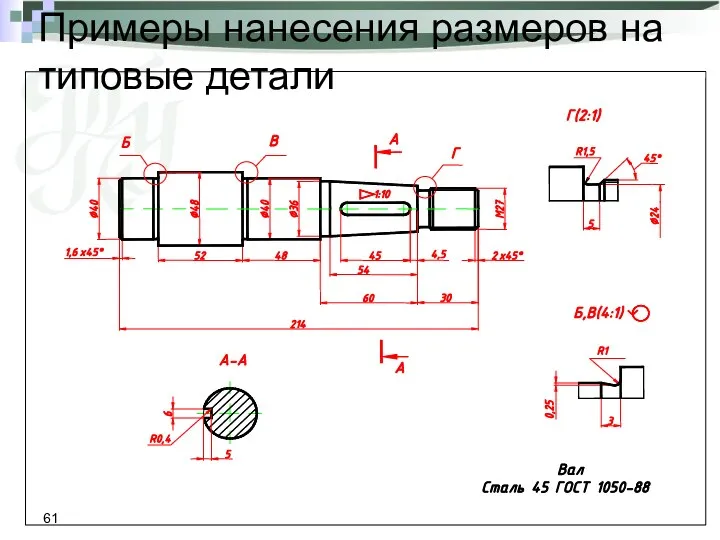

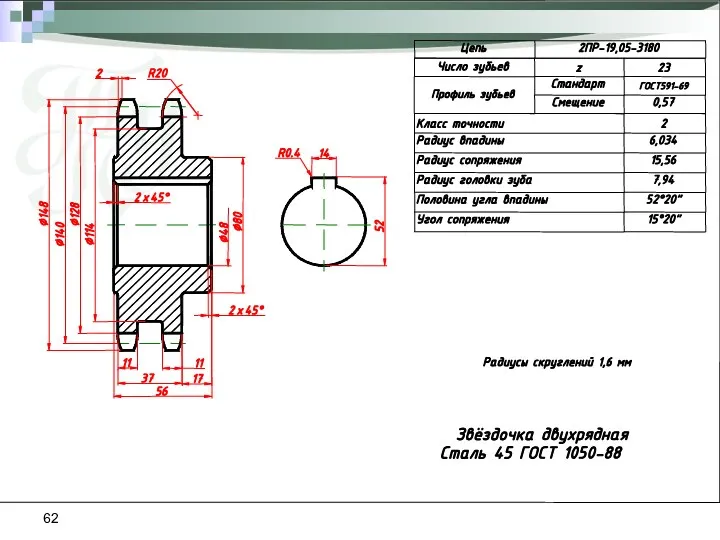

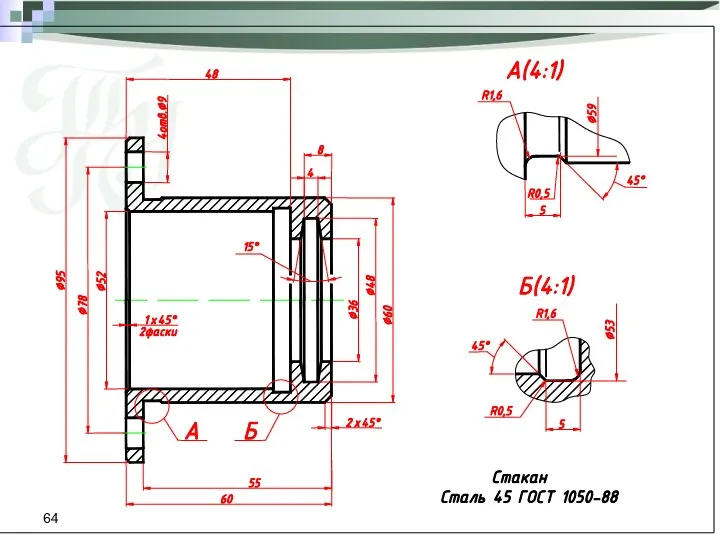

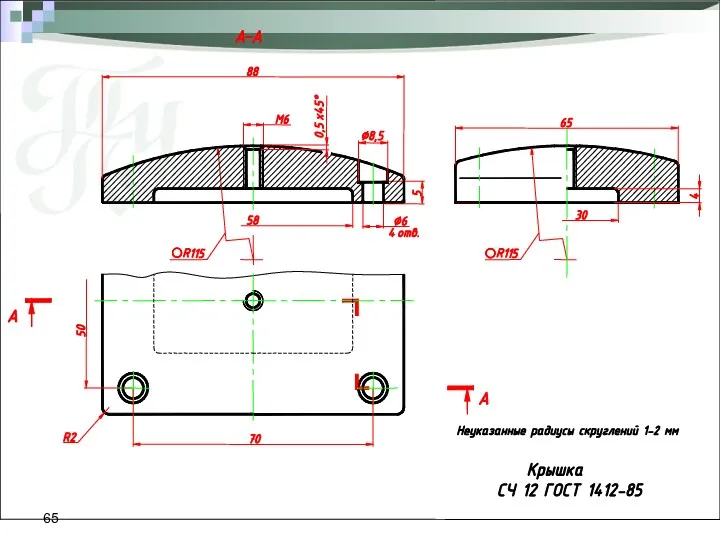

- 61. Примеры нанесения размеров на типовые детали

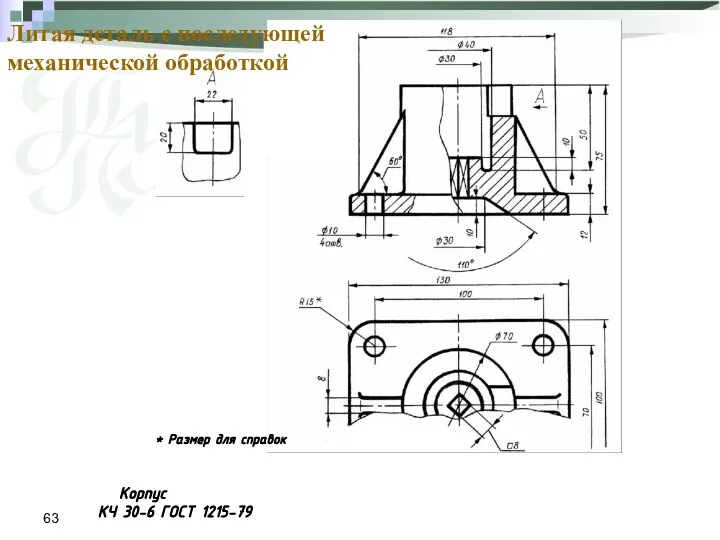

- 63. Литая деталь с последующей механической обработкой

- 67. Скачать презентацию

Техническое черчение. Контрольная работа

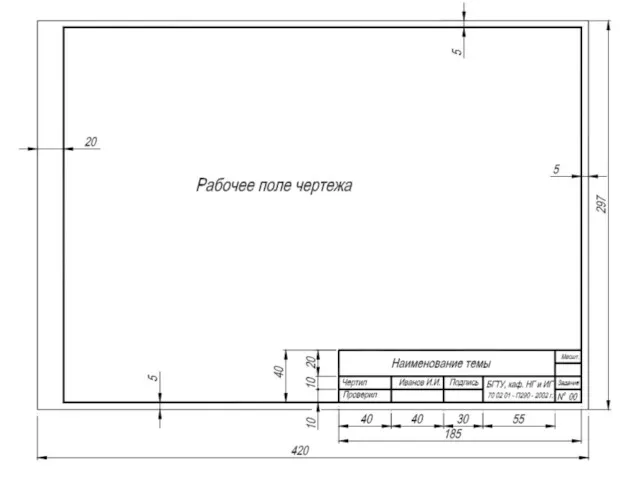

Техническое черчение. Контрольная работа Рабочее поле чертежа

Рабочее поле чертежа Задание поверхностей на комплексном чертеже. Развертывающиеся линейчатые поверхности. Поверхности с плоскостью параллелизма

Задание поверхностей на комплексном чертеже. Развертывающиеся линейчатые поверхности. Поверхности с плоскостью параллелизма Построение волюты ионического ордера

Построение волюты ионического ордера Сечения

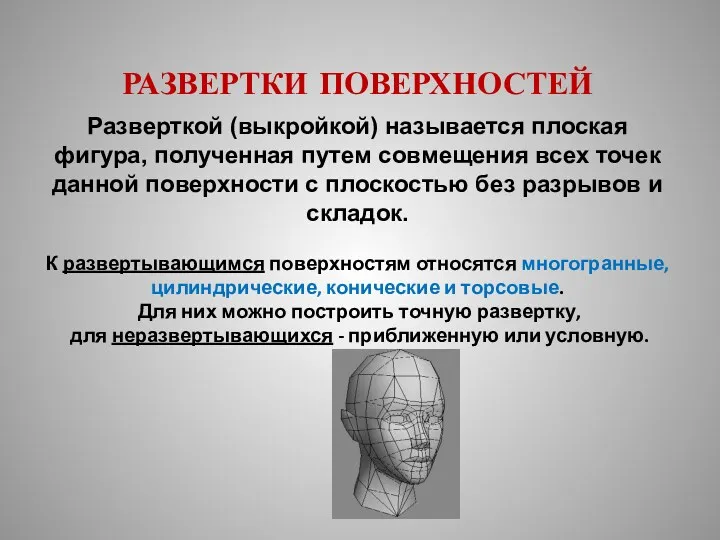

Сечения Развертки геометрических тел

Развертки геометрических тел Геометрические построения

Геометрические построения Виды проецирования в начертательной геометрии. Комплексный чертеж

Виды проецирования в начертательной геометрии. Комплексный чертеж Прямоугольное проецирование. Расположение видов на чертеже

Прямоугольное проецирование. Расположение видов на чертеже Основные сведения по оформлению чертежей

Основные сведения по оформлению чертежей Инженерная и компьютерная графика

Инженерная и компьютерная графика Виды проецирования

Виды проецирования Резьба. Крепёжные изделия

Резьба. Крепёжные изделия Задачи 44-48 по инженерной графике

Задачи 44-48 по инженерной графике Разъемные и неразъемные соединения

Разъемные и неразъемные соединения PDF-XCyange Editor DEMO

PDF-XCyange Editor DEMO Развертки поверхностей

Развертки поверхностей Методы проецирования

Методы проецирования Задание точки, прямой, плоскости и многогранников на комплексном эпюре (чертеже) Монжа

Задание точки, прямой, плоскости и многогранников на комплексном эпюре (чертеже) Монжа Общие правила выполнения чертежей. Форматы

Общие правила выполнения чертежей. Форматы Начертательная геометрия, инженерная и компьютерная графика. Курсовой проект

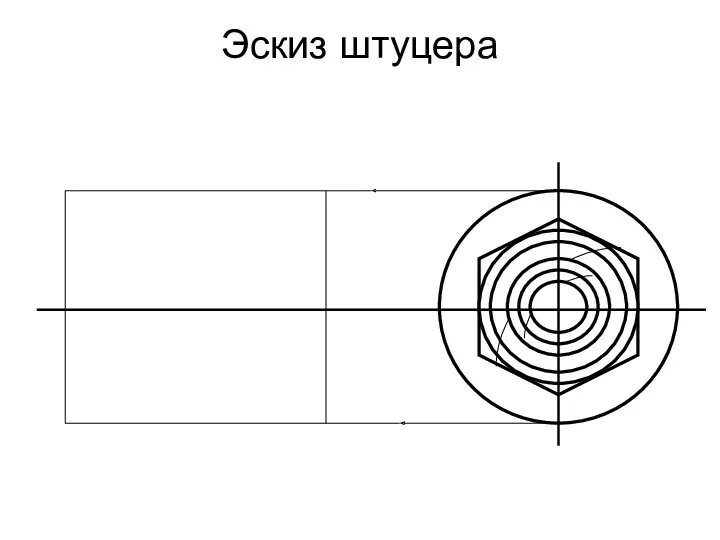

Начертательная геометрия, инженерная и компьютерная графика. Курсовой проект 20. Эскиз штуцера

20. Эскиз штуцера Железобетонные и каменные конструкции. (Лекция 1-2)

Железобетонные и каменные конструкции. (Лекция 1-2) Основные задачи начертательной геометрии

Основные задачи начертательной геометрии Геометрические построения

Геометрические построения Чертеж три вида

Чертеж три вида Виды изделий и конструкторских документов

Виды изделий и конструкторских документов Геометрические тела. Построение фигур на 3 плоскости, точка на поверхности

Геометрические тела. Построение фигур на 3 плоскости, точка на поверхности