Методы, технологии и аппараты утилизации и и обезвреживания газовых выбросов, стоков, твердых отходов презентация

Содержание

- 2. Серьезной проблемой для всех крупных городов является сбор и переработка ТБО, т.к. они содержат ценные компоненты:

- 3. В большинстве европейских стран предварительную сортировку ТБО проводит население. Для раздельного сбора пластмассовых отходов, стеклотары, пищевых

- 4. В РФ система сортировки отходов населением практически не действует. Для приема бытовых отходов используют передвижные и

- 5. В небольших городах практикуют одноэтапный (когда отходы с мест сбора перевозят непосредственно к местам переработки или

- 6. Первой стадией переработки бытовых отходов является измельчение. Для этого используют молотковые, ножевые дробилки, ударно-отражательные мельницы, рифленые

- 7. После предварительного измельчения проводят сепарацию отходов. При переработке ТБО используют мокрый и сухой методы сепарации. Большинство

- 8. Наличие в ТБО быстроразлагающихся органических соединений, болезнетворных бактерий обуславливает необходимость быстрейшего удаления отходов из населенных пунктов

- 9. - методы ликвидации отходов, обеспечивающие улучшение санитарно-гигиенической обстановки; - методы, позволяющие полностью или частично использовать вторичные

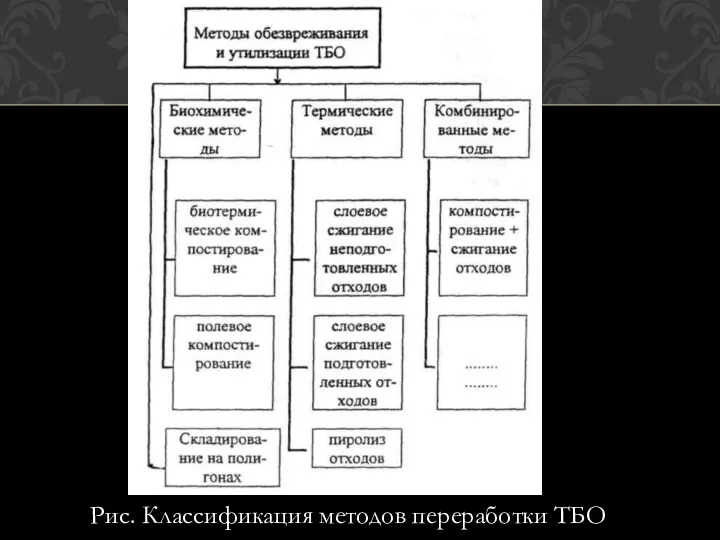

- 10. Рис. Классификация методов переработки ТБО

- 11. Выбор технологии обезвреживания бытовых отходов зависит от многих факторов, среди которых определяющими должны быть охрана окружающей

- 12. Наиболее простым, дешевым и часто применяемым методом обезвреживания отходов является их складирование на полигонах. СКЛАДИРОВАНИЕ ТБО

- 13. В соответствии с санитарными требованиями они должны быть расположены на глинистых и суглинистых почвах или иметь

- 14. Практически на полигоне происходят процессы медленного биохимического (аэробного и анаэробного) разложения компонентов. Срок эксплуатации полигона обычно

- 15. Одним из главных загрязнителей с территории полигонов являются поверхностные воды, а также фильтрат, образующийся при прохождении

- 16. С фильтратом возможен вынос болезнетворных бактерий тифа, туберкулеза, столбняка и т.п. Бионеразлагаемые загрязнения (например, сульфаты, хлориды,

- 17. В результате процесса разложения в воздушный бассейн попадают углекислый газ, метан, водород, аммиак, углеводороды и пр.,

- 18. Участок складирования ТБО, занимающий до 95% всей площади, разбивают на очереди эксплуатации с учетом приема отходов

- 19. Схема размещения сооружений полигона: 1- подъездная дорога; 2 - хозяйственная зона; 3- нагорная канава; 4-ограждение; 5-

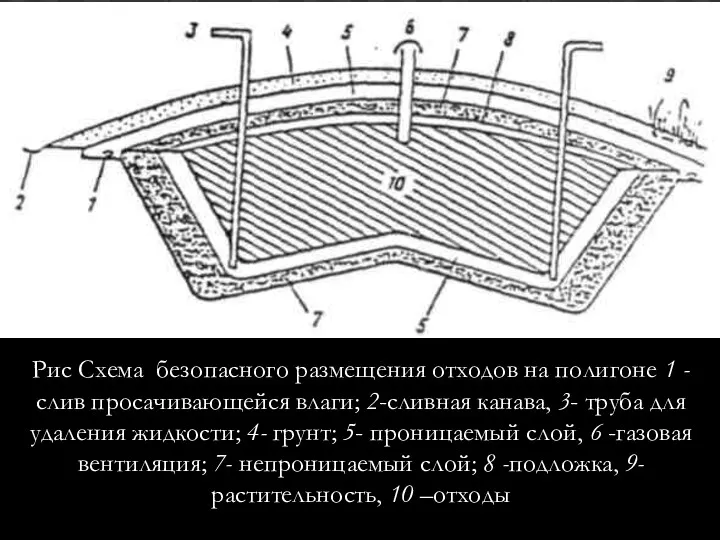

- 20. Рис Схема безопасного размещения отходов на полигоне 1 - слив просачивающейся влаги; 2-сливная канава, 3- труба

- 21. Основными элементами безопасного складирования отходов на полигоне являются: слой поверхностного грунта, на который высаживают растительность, закрепляющую

- 22. вентиляционная система, обеспечивающая удаление газов, образующихся из-за разложения отходов; дренажный слой из песка или гравия, способствующий

- 23. На современных мусороперерабатывающих заводах процесс обезвреживания отходов осуществляют путем механизированного биотермического компостирования. Его основные стадии: -

- 24. Процесс биотермического обезвреживания основывается на способности некоторых видов микроорганизмов использовать компоненты ТБО для питания в процессе

- 25. Первоначально отходы имеют температуру окружающей среды. По мере разложения органического вещества и роста количества микроорганизмов увеличивается

- 26. Для того чтобы процесс компостирования происходил достаточно быстро (на заводах рабочий цикл в биобарабанах длится 2

- 27. На мусороперерабатывающих заводах биотермическое компостирование проводят в 2 стадии: 1). В горизонтальных вращающихся барабанах

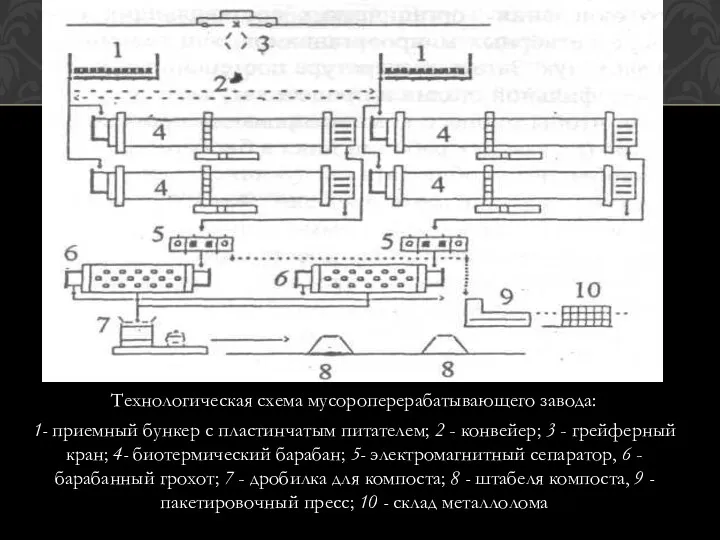

- 28. Технологическая схема мусороперерабатывающего завода: 1- приемный бункер с пластинчатым питателем; 2 - конвейер; 3 - грейферный

- 29. ТБО грейферным краном подаются в приемный бункер, оборудованный пластинчатым питателем для подачи отходов в загрузочную камеру

- 30. После 2-3 суточного пребывания в биобарабане обезвреженная масса отходов направляется в систему грохотов, где из нее

- 31. 2). В открытых штабелях на специально оборудованных площадках дозревания – или полевое компостирование ТБО. Продолжительность процесса

- 32. При термическом обезвреживании и утилизации ТБО значительно (на 65 - 75%) уменьшается объем отходов, уничтожается патогенная

- 33. При слоевом сжигании отходы укладывают слоем высотой 1-1,2 м на колосниковую решетку и через ее отверстия

- 34. Отходящие газы мусоросжигательных агрегатов содержат большое количество загрязняющих веществ: пыль, оксид углерода, оксиды азота и серы,

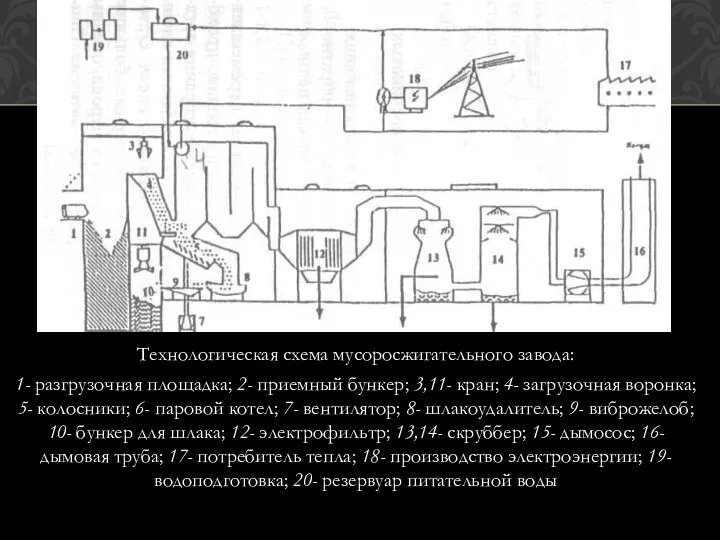

- 35. Технологическая схема мусоросжигательного завода: 1- разгрузочная площадка; 2- приемный бункер; 3,11- кран; 4- загрузочная воронка; 5-

- 36. В ряде стран практикуют сжигание отходов в стационарном кипящем слое или сжигание в циркулирующем кипящем слое.

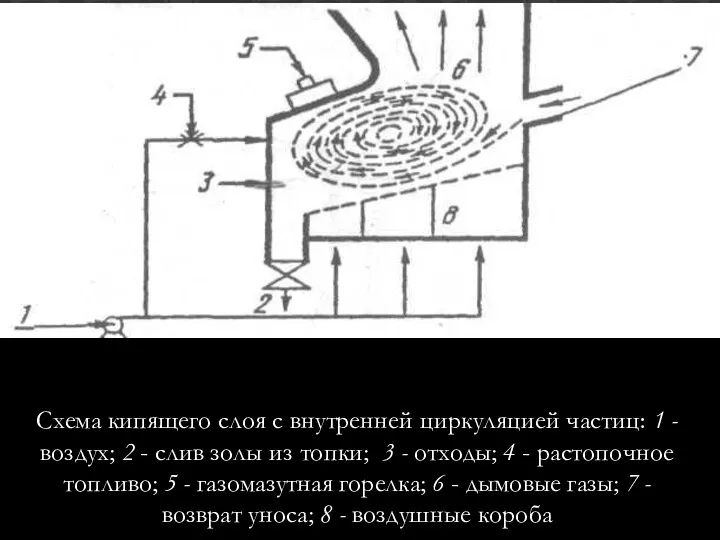

- 37. Схема кипящего слоя с внутренней циркуляцией частиц: 1 - воздух; 2 - слив золы из топки;

- 38. Наклонная воздухораспределительная решетка выполнена в виде перфорированного листа, покрытого сеткой. Позонная подача ожижающего воздуха обеспечивает большую

- 39. В реакторе с кипящим слоем в качестве инертного материала используют кварцевый песок. Установка производит 10900 МВт

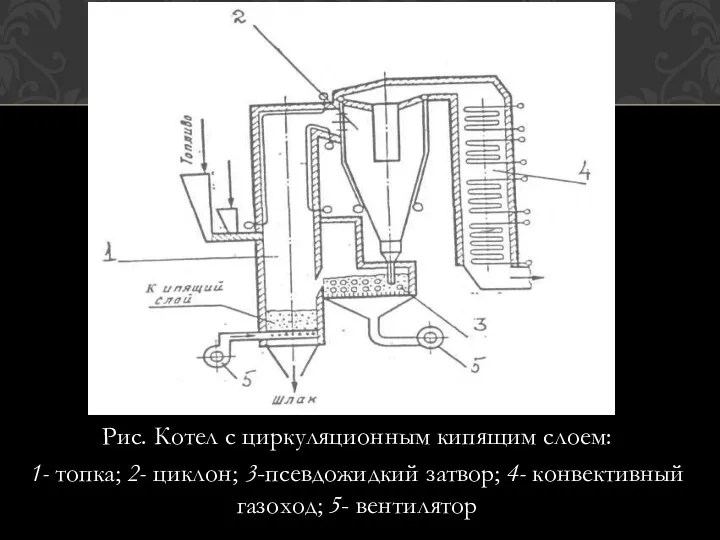

- 40. Рис. Котел с циркуляционным кипящим слоем: 1- топка; 2- циклон; 3-псевдожидкий затвор; 4- конвективный газоход; 5-

- 41. На рис. показана схема установки газификации бытовых и промышленных отходов в смеси с углем, разработанная шведской

- 42. Рис. Схема процесса Пирогаз: 1 – приемная станция, 2 –транспортер, 3 –газогенератор, 4 –холодильник, 5 –электрофильтр,

- 43. В нижней части газогенератора оставшиеся горючие компоненты сгорают с выделением тепла. В зоне горения поддерживают температуру

- 44. Установка, показанная на рис предназначена для плазменной переработки ТБО и промышленных отходов. Печь для плазменного пиролиза

- 46. Скачать презентацию

Устойчивое развитие. Лекция 2. Понятие устойчивого развития

Устойчивое развитие. Лекция 2. Понятие устойчивого развития Глобальные проблемы безопасности

Глобальные проблемы безопасности Экологические законы природопользования

Экологические законы природопользования Биоценозы и биогеоценозы

Биоценозы и биогеоценозы Человек и природа

Человек и природа Экологическое состояние гидросферы

Экологическое состояние гидросферы Экологические проблемы в сельском хозяйстве

Экологические проблемы в сельском хозяйстве Заповедники Западной Сибири

Заповедники Западной Сибири Введение: предмет экология

Введение: предмет экология Проект Экология города Грозного

Проект Экология города Грозного Уничтожение лесов. Озоновый слой и безопасность населения

Уничтожение лесов. Озоновый слой и безопасность населения Отходы производства и потребления

Отходы производства и потребления Классификация ландшафтов

Классификация ландшафтов Экологические проблемы атмосферы Астраханской области. 11 класс

Экологические проблемы атмосферы Астраханской области. 11 класс Екологічні катастрофи в історії Землі

Екологічні катастрофи в історії Землі Естественные сообщества живых организмов. Биогеоценозы

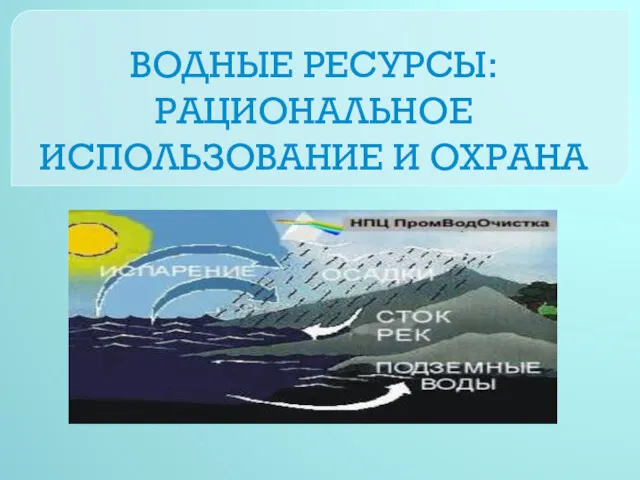

Естественные сообщества живых организмов. Биогеоценозы Водные ресурсы: рациональное использование и охрана

Водные ресурсы: рациональное использование и охрана Национальный проект Экология

Национальный проект Экология Арал теңізінің экологиялық проблемалары

Арал теңізінің экологиялық проблемалары Опасный мусор. Правильная утилизация батареек

Опасный мусор. Правильная утилизация батареек Исследование экологического состояния почв цветочно-декоративного отдела пришкольного участка

Исследование экологического состояния почв цветочно-декоративного отдела пришкольного участка Презентация к уроку экологического краеведения Озеро в опасности.

Презентация к уроку экологического краеведения Озеро в опасности. Качество воды в Колпинском районе

Качество воды в Колпинском районе Какую важную роль играет вода в биосфере

Какую важную роль играет вода в биосфере Экология автомобильного транспорта

Экология автомобильного транспорта Всемирная стратегия охраны природы

Всемирная стратегия охраны природы Элементы экологии человека и социальной экологии

Элементы экологии человека и социальной экологии Антропогенное воздействие на окружающую среду

Антропогенное воздействие на окружающую среду