Организация и планирование технического обслуживания производства. Объекты технического обслуживания презентация

Содержание

- 2. Объекты технического обслуживания Основные фонды предприятия: оборудование, механизмы, установки, транспортные средства и т.д. Причина, вызвавшая необходимость

- 3. Основные мероприятия ТО Регламентное техническое обслуживание Восстановительные ремонты. Годовые затраты - до 10-25 процентов первоначальной стоимости,

- 4. Организация ремонтного хозяйства

- 5. Служба ремонтного хозяйства (СРХ) Отдел главного механика, Отдел главного энергетика. Основные функции СРХ: Планово-предупредительный ремонт оборудования.

- 6. Типовая структура СРХ

- 7. ОГМ: (бюро и группы) Планово-производственные, Планово-предупредительных ремонтов, Конструктивно-технологические, Запчастей, Кранового хозяйства. ОГЭ:(бюро и группы) Планово-производственные, Электротехнические,

- 8. Ресурсы для обеспечения ремонтных работ Людские; Материальные (материалы, комплектующие, энергия); Технические средства (подъемно-транспортные механизмы, стенды, оборудование,

- 9. Формы организации ремонтных работ Централизованная Объект – малые предприятия. Все виды ремонтов выполняются ремонтно-механическим цехом (РМЦ)

- 10. Системы организации ремонтных работ По потребности. Система планово-предупредительных ремонтов ( ППР) – по заранее составленному плану

- 11. Техническое обслуживание (осмотр): Соблюдение правил эксплуатации, Ежедневная чистка и смазка станков, Регулировка и устранение неисправностей. Выполняется

- 12. Периодические ремонты Малые или текущие ремонты, МР или ТР, Средние ремонты, СР, Капитальные ремонты, КР. МР:

- 13. Количество ремонтируемых станков в процентах от станочного парка предприятия в год: Единичное производство МР- 65%, СР-

- 14. Организация технической и оперативной подготовки ремонтных работ Конструкторская подготовка. Технологическая подготовка. Оперативная подготовка. Конструкторская подготовка. Создание

- 15. Технологическая подготовка. Проектирование технологических процессов: Изготовления сменных деталей, Выполнения ремонтных работ. Оперативная подготовка. Комплектное обеспечение: сменными

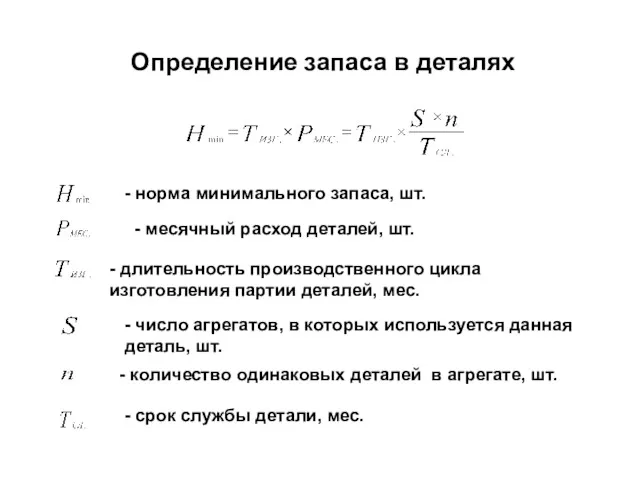

- 16. Определение запаса в деталях - норма минимального запаса, шт. - длительность производственного цикла изготовления партии деталей,

- 17. Концепция развития ремонтного обслуживания Уменьшение трудоемкости ремонтов (механизация, использование передовых технологических процессов, выполнение ремонта на месте).

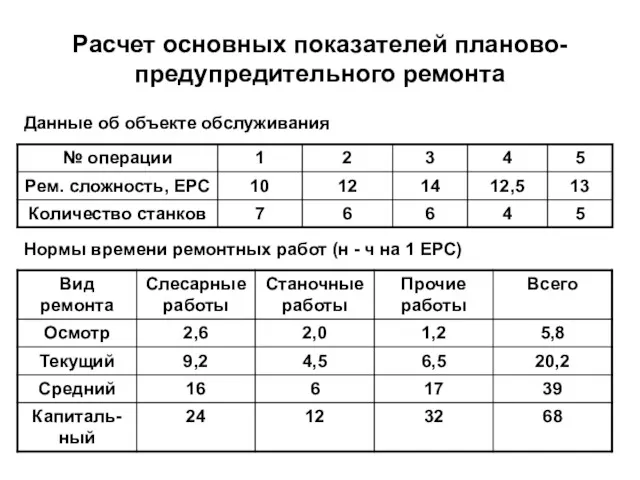

- 18. Расчет основных показателей планово-предупредительного ремонта Нормы времени ремонтных работ (н - ч на 1 ЕРС) Данные

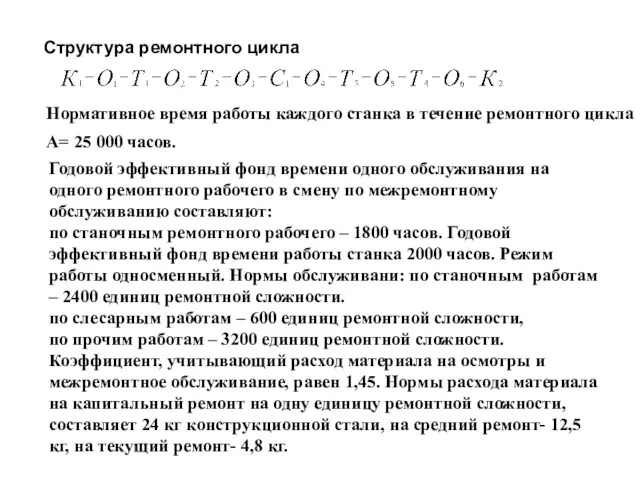

- 19. Структура ремонтного цикла Годовой эффективный фонд времени одного обслуживания на одного ремонтного рабочего в смену по

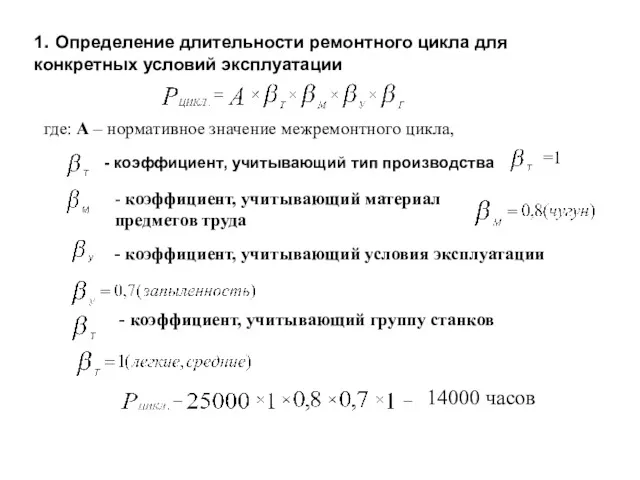

- 20. 1. Определение длительности ремонтного цикла для конкретных условий эксплуатации где: А – нормативное значение межремонтного цикла,

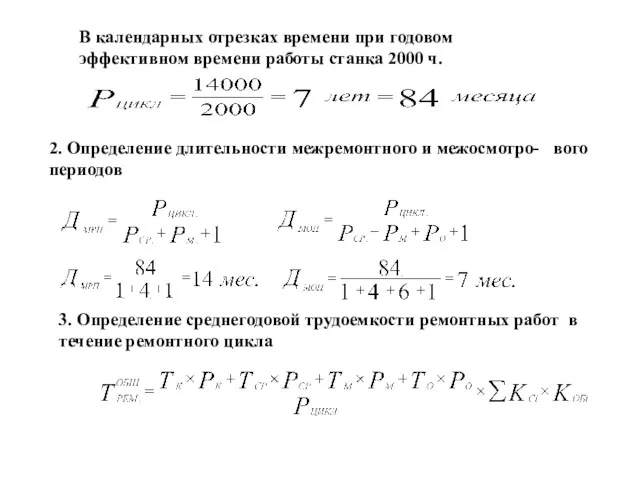

- 21. В календарных отрезках времени при годовом эффективном времени работы станка 2000 ч. 2. Определение длительности межремонтного

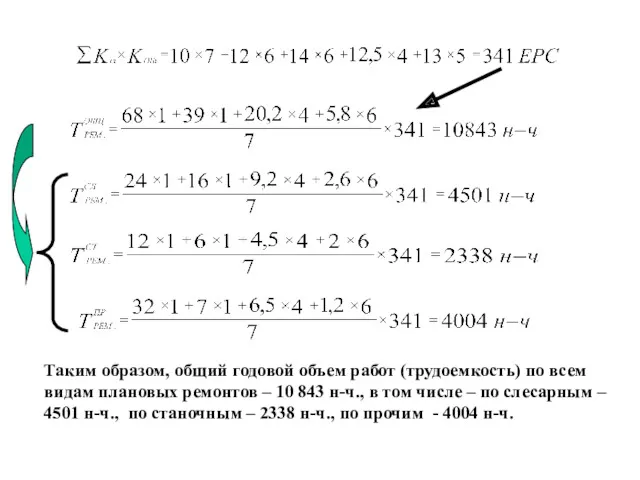

- 22. Таким образом, общий годовой объем работ (трудоемкость) по всем видам плановых ремонтов – 10 843 н-ч.,

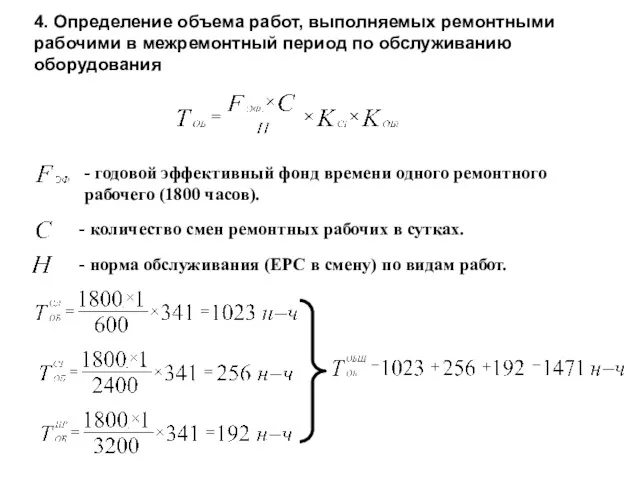

- 23. 4. Определение объема работ, выполняемых ремонтными рабочими в межремонтный период по обслуживанию оборудования - годовой эффективный

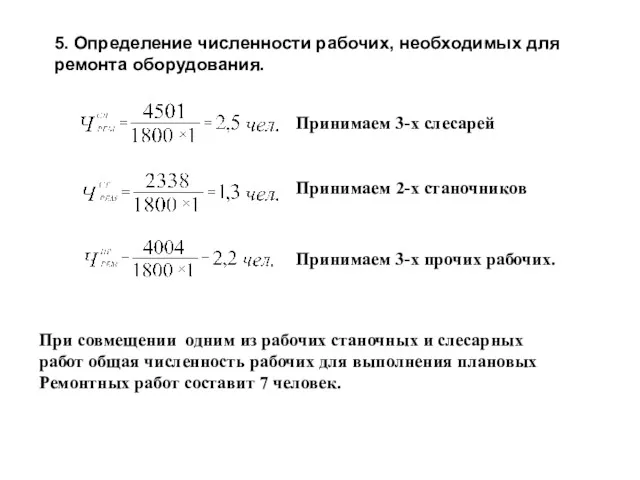

- 24. 5. Определение численности рабочих, необходимых для ремонта оборудования. Принимаем 3-х слесарей Принимаем 2-х станочников Принимаем 3-х

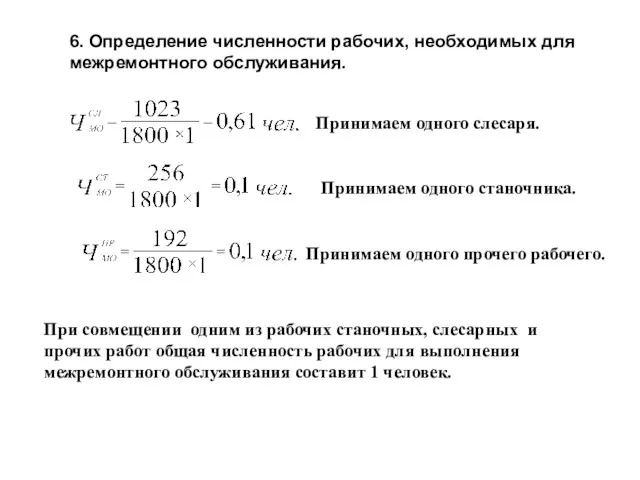

- 25. 6. Определение численности рабочих, необходимых для межремонтного обслуживания. Принимаем одного слесаря. При совмещении одним из рабочих

- 27. Скачать презентацию

Макроэкономические факторы конкурентоспособности товаров и услуг

Макроэкономические факторы конкурентоспособности товаров и услуг Eurasian Economic Union. Bodies and Structure

Eurasian Economic Union. Bodies and Structure Кредитно-денежная политика

Кредитно-денежная политика Инфляция: сущность, причины, влияние на людей

Инфляция: сущность, причины, влияние на людей Макроэкономическая нестабильность. Инфляция

Макроэкономическая нестабильность. Инфляция Организационное проектирование

Организационное проектирование Итоги социально-экономического развития западно-казахстанской области на 18 сентября 2019 года

Итоги социально-экономического развития западно-казахстанской области на 18 сентября 2019 года Международное движение капитала

Международное движение капитала Агрегований баланс підприємства ДП Лісгосп за 2014-2016 роки

Агрегований баланс підприємства ДП Лісгосп за 2014-2016 роки Enterpreneurship as economic resources. Unit 5

Enterpreneurship as economic resources. Unit 5 Бизнес-план (вариант)

Бизнес-план (вариант) Модель homo economicus Дж. М. Кейнса

Модель homo economicus Дж. М. Кейнса Роль экономики в жизни общества

Роль экономики в жизни общества Управление затратами и ценообразование в инновационной сфере

Управление затратами и ценообразование в инновационной сфере Основные этапы и тенденции общественно – политического и экономического развития стран Европы и США

Основные этапы и тенденции общественно – политического и экономического развития стран Европы и США Уведомительный контроль сделок ЭК (экономической концентрации)

Уведомительный контроль сделок ЭК (экономической концентрации) Фармакоэкономика, как самостоятельная наука

Фармакоэкономика, как самостоятельная наука Всемирная торговая организация

Всемирная торговая организация Инвестиционный паспорт муниципального образования Медвежьегорский муниципальный район

Инвестиционный паспорт муниципального образования Медвежьегорский муниципальный район Экономическая свобода и социальная ответственность

Экономическая свобода и социальная ответственность Национальная экономика: цели, показатели, проблемы. Экономический рост

Национальная экономика: цели, показатели, проблемы. Экономический рост Основы общественного производства

Основы общественного производства Анализ показателей финансово-хозяйственной деятельности предприятия ФГУП Охрана МВД России

Анализ показателей финансово-хозяйственной деятельности предприятия ФГУП Охрана МВД России Экономика предприятия. Основные понятия и определения

Экономика предприятия. Основные понятия и определения Проектная работа. Социально – экономическая статистика

Проектная работа. Социально – экономическая статистика Экономическая история Испании

Экономическая история Испании Теория производства

Теория производства Рынки факторов производства. Лекция 5

Рынки факторов производства. Лекция 5