Содержание

- 2. Стандартизированная работа Разделы занятия: 1) Стандарты и стандартизация. 2) Стандартизированная работа.

- 3. Стандартизированная работа Стандарты и стандартизация: Стандартизация - деятельность, направленная на разработку и установление требований и правил

- 4. Стандартизированная работа Стандарты: На производстве стандарты применяются для того, чтобы: - Определять технические характеристики выпускаемой продукции

- 5. Стандартизированная работа Культура качества: Значение повышения качества хорошо иллюстрируется на примере Японии. Группы японских управляющих изучали

- 6. Стандартизированная работа Стандартизированная работа: Стандартизированная работа – это точное измерение и фиксирование методов работы и последовательности

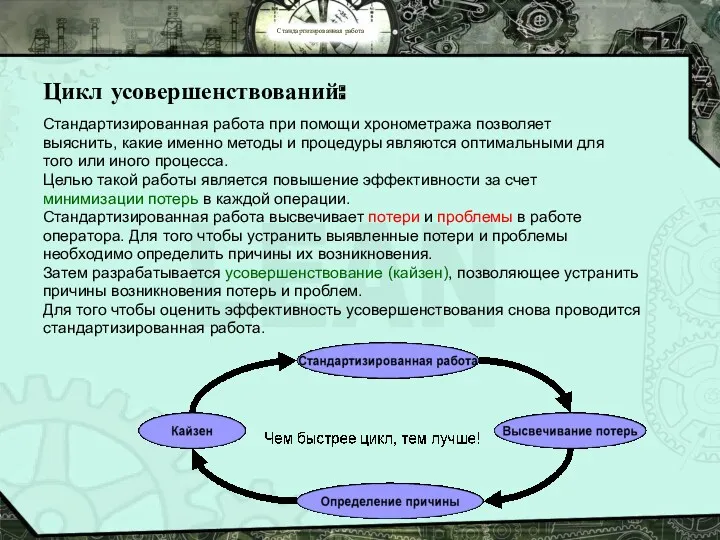

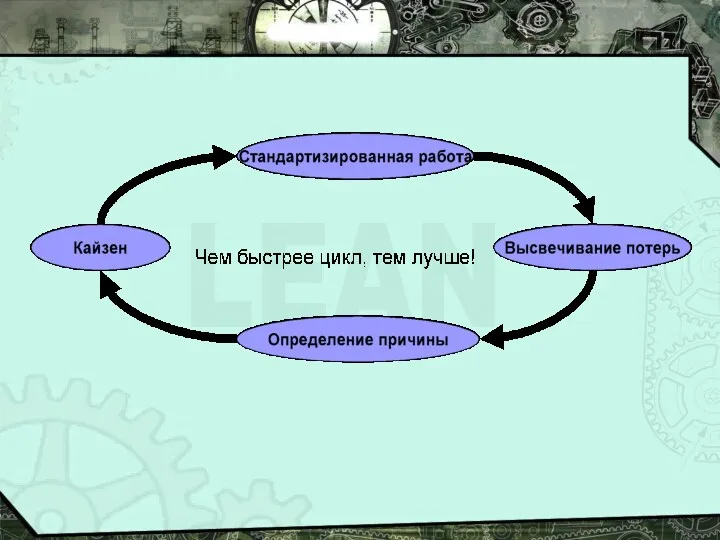

- 7. Стандартизированная работа Цикл усовершенствований: Стандартизированная работа при помощи хронометража позволяет выяснить, какие именно методы и процедуры

- 9. Стандартизированная работа Показатели стандартизированной работы: 1. Время такта. 2. Рабочая последовательность. 3. Межоперационный запас.

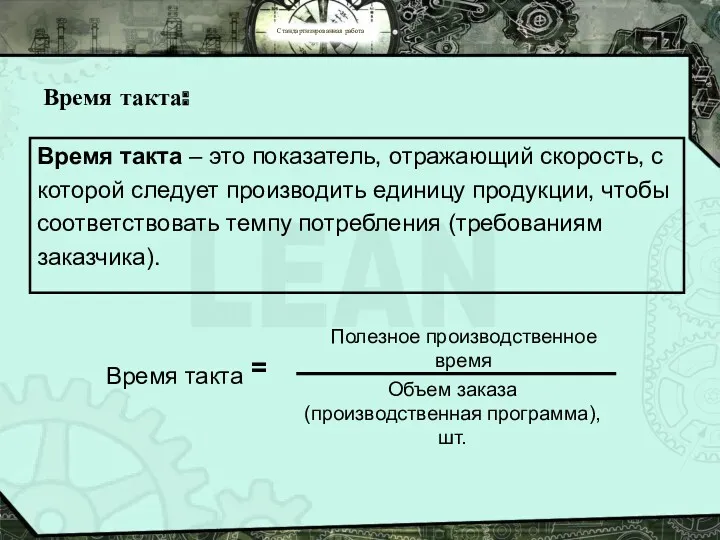

- 10. Стандартизированная работа Время такта: Время такта – это показатель, отражающий скорость, с которой следует производить единицу

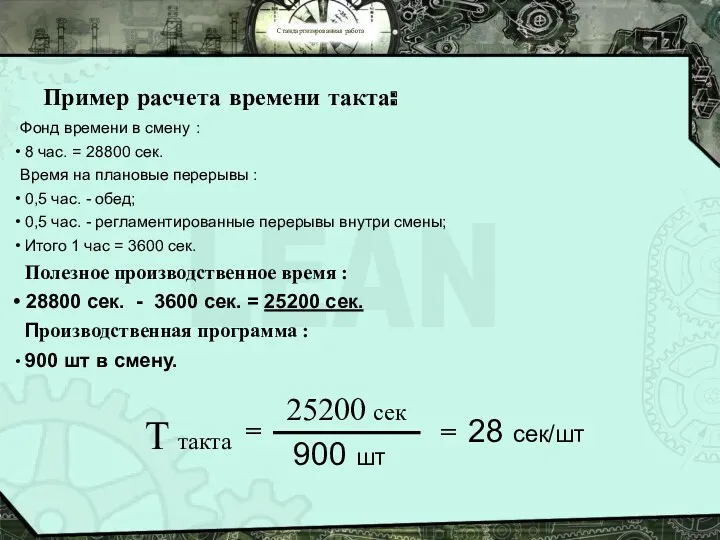

- 11. Т такта = 25200 сек 900 шт = 28 сек/шт Фонд времени в смену : 8

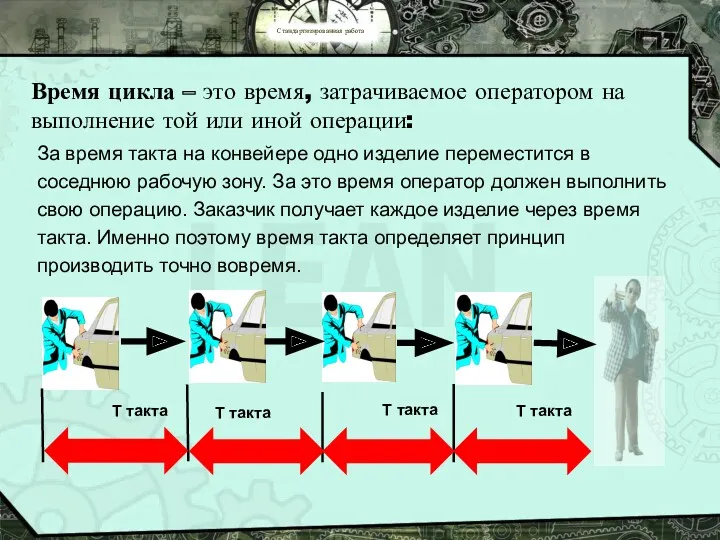

- 12. Стандартизированная работа Время цикла – это время, затрачиваемое оператором на выполнение той или иной операции: За

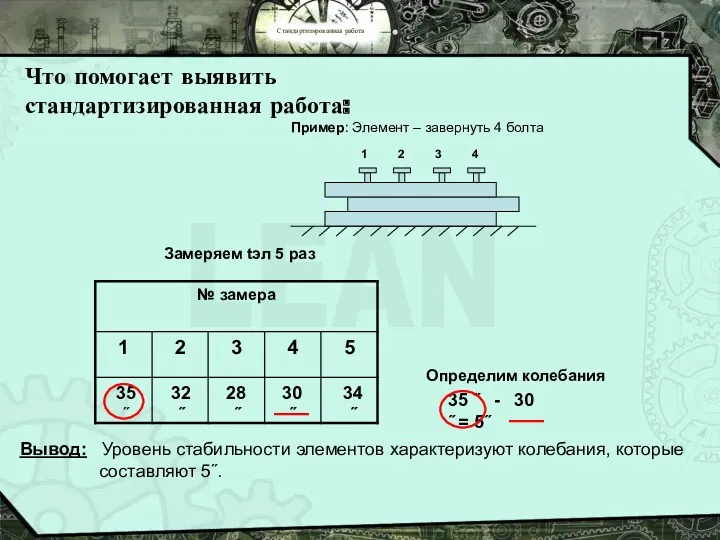

- 13. Стандартизированная работа Что помогает выявить стандартизированная работа: Пример: Элемент – завернуть 4 болта Замеряем tэл 5

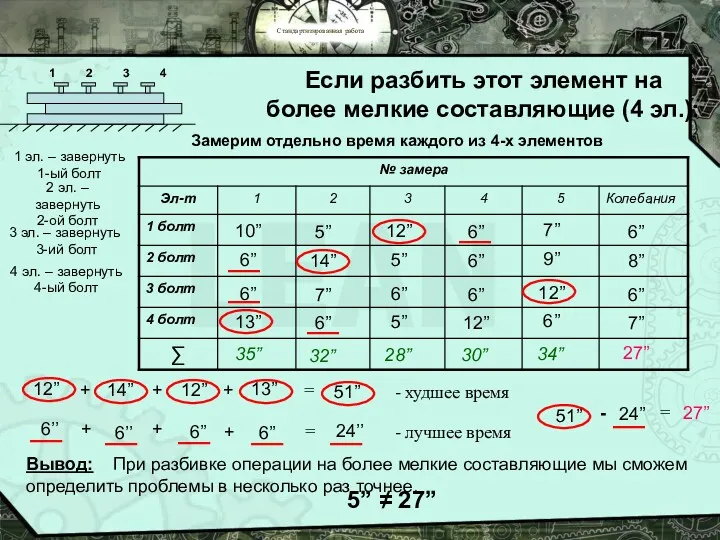

- 14. Стандартизированная работа Если разбить этот элемент на более мелкие составляющие (4 эл.): 1 эл. – завернуть

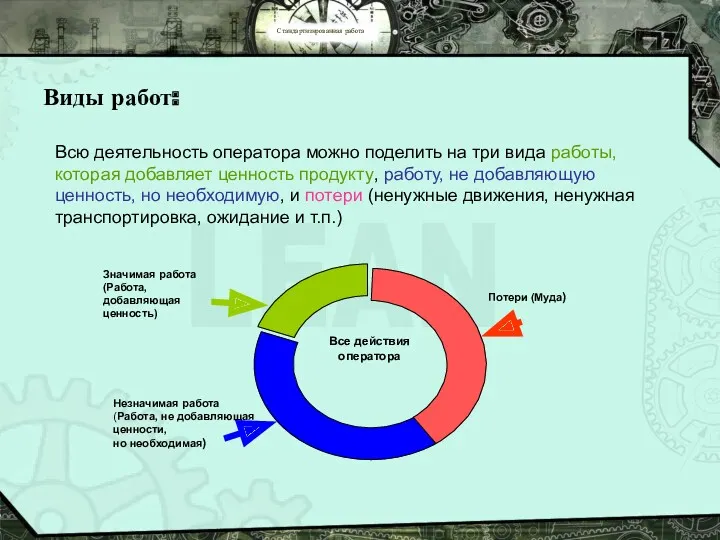

- 15. Стандартизированная работа Виды работ: Всю деятельность оператора можно поделить на три вида работы, которая добавляет ценность

- 16. Стандартизированная работа Исключение муда из работы: Было Стало

- 17. Стандартизированная работа Значимая работа: В идеале работа оператора должна состоять только из значимой работы. Значимая работа

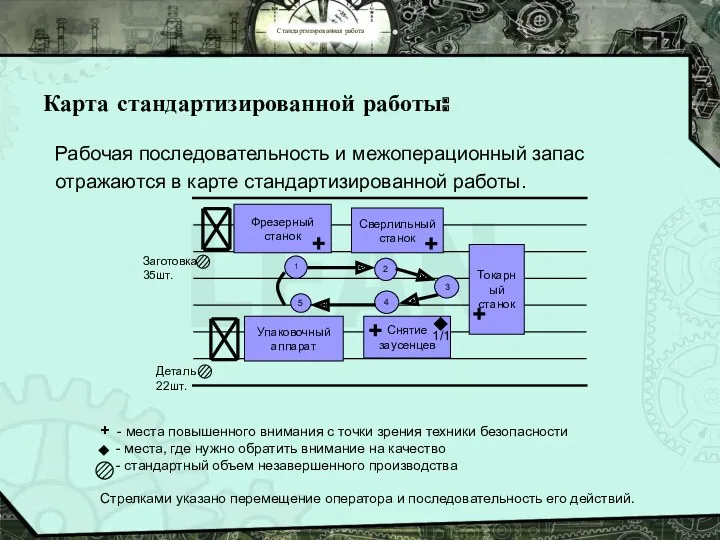

- 18. Стандартизированная работа Карта стандартизированной работы: Рабочая последовательность и межоперационный запас отражаются в карте стандартизированной работы. +

- 19. Стандартизированная работа Межоперационный запас: Межоперационный запас – это минимально необходимый объем запасов, который нужно хранить на

- 21. Скачать презентацию

Экономикалық ғылым

Экономикалық ғылым Бюджетно-налоговая политика государства

Бюджетно-налоговая политика государства Проблемы и противники модернизации. Процессы модернизации Запада и Востока. (Лекция 11)

Проблемы и противники модернизации. Процессы модернизации Запада и Востока. (Лекция 11) საერთაშორისო ეკონომიკური ურთიერთობები

საერთაშორისო ეკონომიკური ურთიერთობები Экономическая теория как наука

Экономическая теория как наука Хозяйственная деятельность людей

Хозяйственная деятельность людей Анализ динамики средней производительности труда

Анализ динамики средней производительности труда Demand is the economic term for the cumulative wants and desires of consumers as they relate to a particular good or service

Demand is the economic term for the cumulative wants and desires of consumers as they relate to a particular good or service Чрезмерное неравенство: угрозы, решение проблемы

Чрезмерное неравенство: угрозы, решение проблемы Что такое трудовые ресурсы?

Что такое трудовые ресурсы? Безработица: причины и последствия

Безработица: причины и последствия Главные вопросы экономики. (8 класс)

Главные вопросы экономики. (8 класс) Kazakhstan Budget 2016 1st session – Advertising Revenue & Capex September 2015

Kazakhstan Budget 2016 1st session – Advertising Revenue & Capex September 2015 Инновационная экономика. Национальная инновационная система. (Лекция 5)

Инновационная экономика. Национальная инновационная система. (Лекция 5) Идентификационая экспертиза

Идентификационая экспертиза Энергетическая безопасность

Энергетическая безопасность Политико-экономические механизмы функционирования сектора государственного управления. Лекция 11

Политико-экономические механизмы функционирования сектора государственного управления. Лекция 11 Экономическое развитие Свердловской области

Экономическое развитие Свердловской области Situational analysis of the enterprise

Situational analysis of the enterprise Изучение макроэкономических процессов. Инфляция

Изучение макроэкономических процессов. Инфляция Институциональные аспекты рыночного хозяйства

Институциональные аспекты рыночного хозяйства Мировой финансовый рынок

Мировой финансовый рынок Инновационная логистика

Инновационная логистика Стратегия проведения трансформаций в промышленности

Стратегия проведения трансформаций в промышленности Статистика основных и оборотных фондов предприятий

Статистика основных и оборотных фондов предприятий Инструментальные средства имитационного моделирования

Инструментальные средства имитационного моделирования Экономика. Теория отраслевых рынков

Экономика. Теория отраслевых рынков Теория поведения потребителя. (Тема 2)

Теория поведения потребителя. (Тема 2)