Содержание

- 2. Диагностики подвески автомобиля В настоящее время на рынке есть вполне объективные технологии для проверки состояния тормозной

- 3. Неисправности подвески автомобиля

- 4. К подвески автомобиля относятся пружины, рессоры, амортизаторы, рычаги, торсионы, пневмопадушки и т.д…..

- 5. Неисправности подвески автомобиля В процессе эксплуатации из-за трения, деформации, появления трещин, ослабления болтовых и заклепочных соединений,

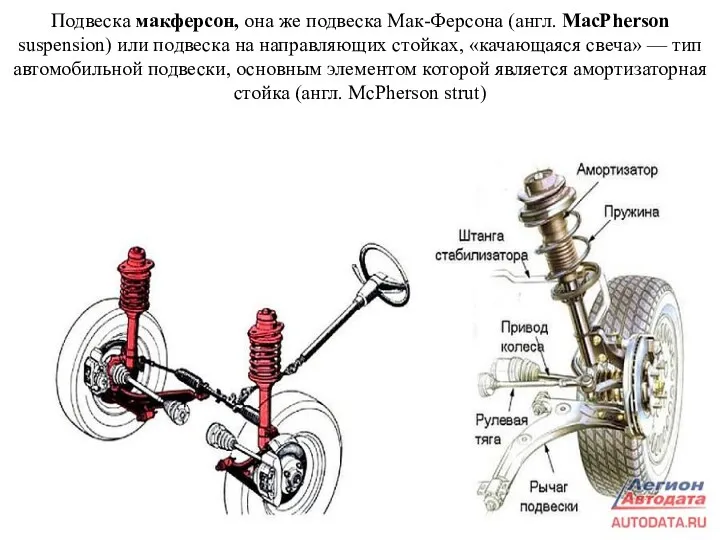

- 6. Подвеска макферсон, она же подвеска Мак-Ферсона (англ. MacPherson suspension) или подвеска на направляющих стойках, «качающаяся свеча»

- 7. Подвеска макферсон, она же подвеска Мак-Ферсона

- 8. Вот в какой последовательности происходит диагностика подвески

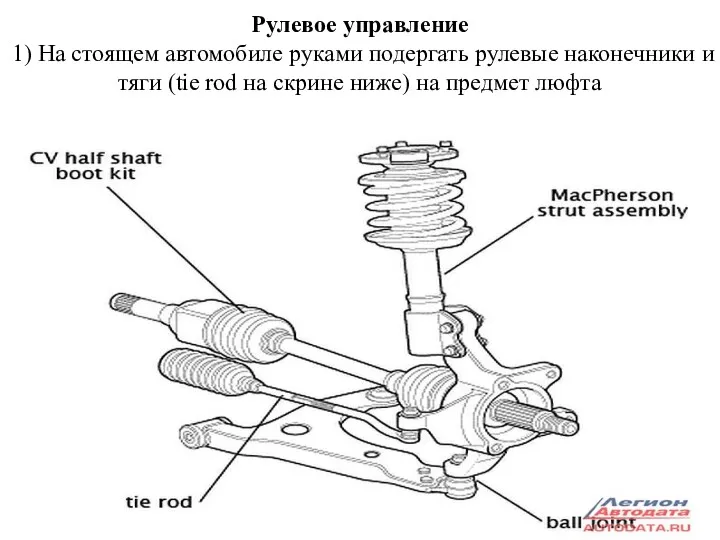

- 9. Рулевое управление 1) На стоящем автомобиле руками подергать рулевые наконечники и тяги (tie rod на скрине

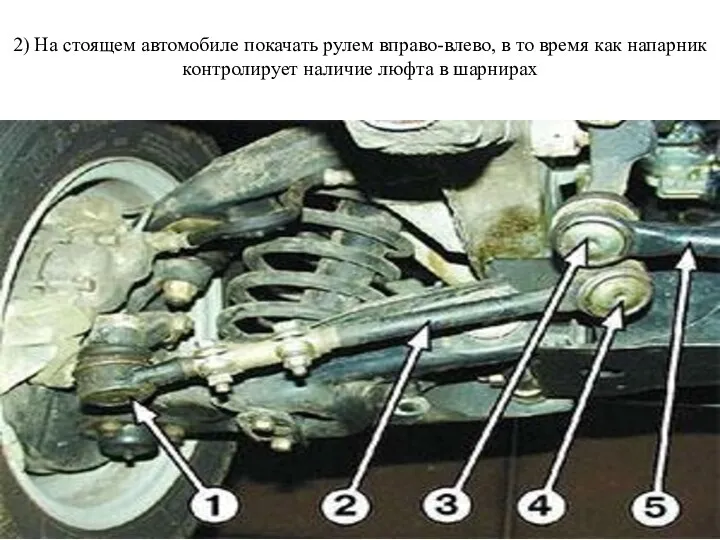

- 10. 2) На стоящем автомобиле покачать рулем вправо-влево, в то время как напарник контролирует наличие люфта в

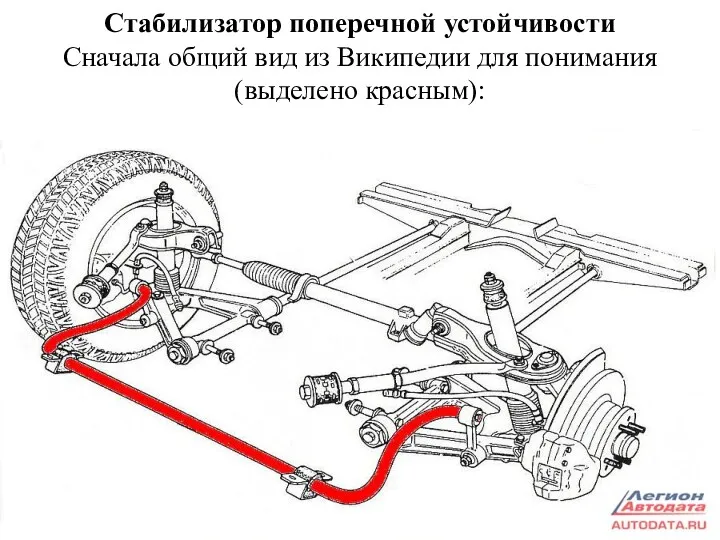

- 11. Стабилизатор поперечной устойчивости Сначала общий вид из Википедии для понимания (выделено красным):

- 12. На стоящем автомобиле проверить люфты стоек стабилизатора (подергать их руками) и целостность пыльников:

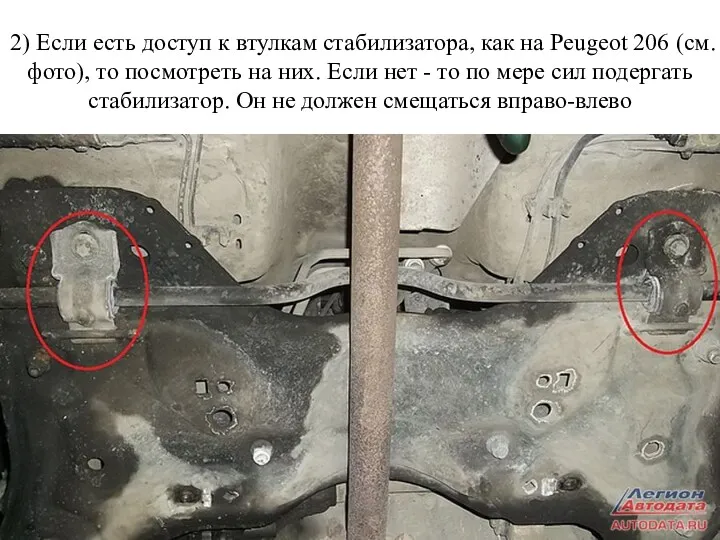

- 13. 2) Если есть доступ к втулкам стабилизатора, как на Peugeot 206 (см. фото), то посмотреть на

- 14. Рычаги и шаровые опоры Визуально проверить пыльники шаровой опоры и сайлент-блоки рычагов

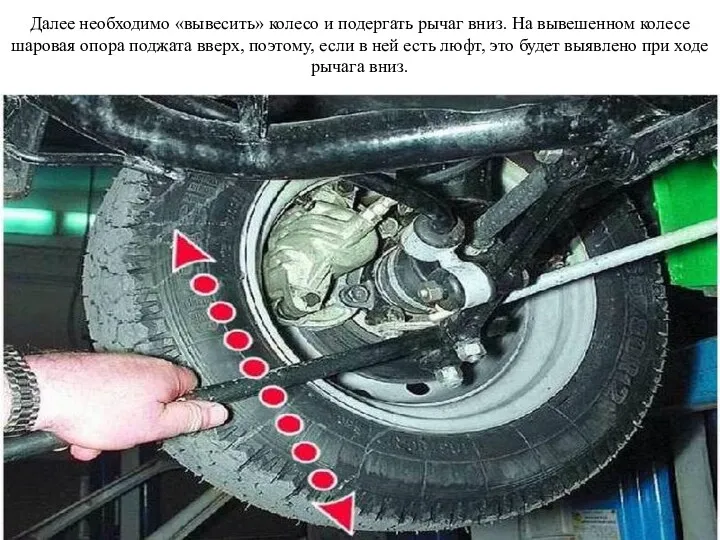

- 15. Далее необходимо «вывесить» колесо и подергать рычаг вниз. На вывешенном колесе шаровая опора поджата вверх, поэтому,

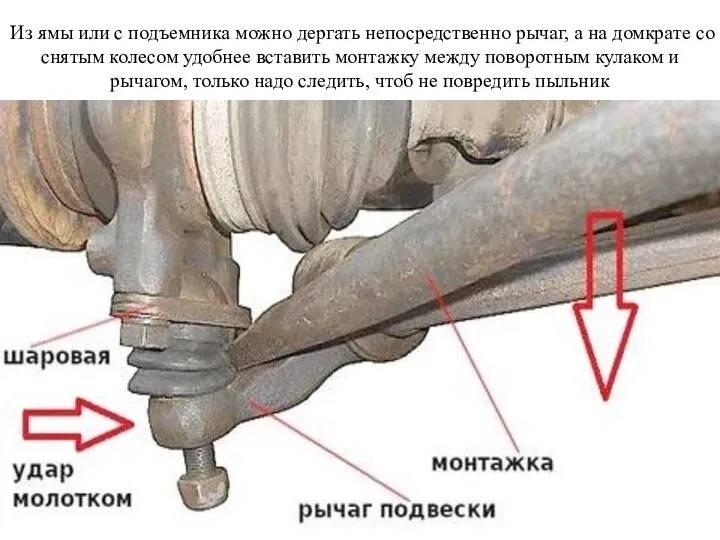

- 16. Из ямы или с подъемника можно дергать непосредственно рычаг, а на домкрате со снятым колесом удобнее

- 17. Ступичные подшипники

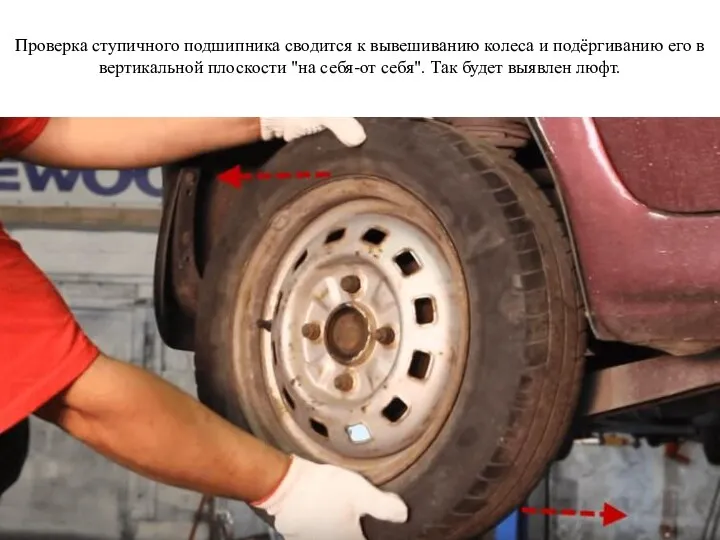

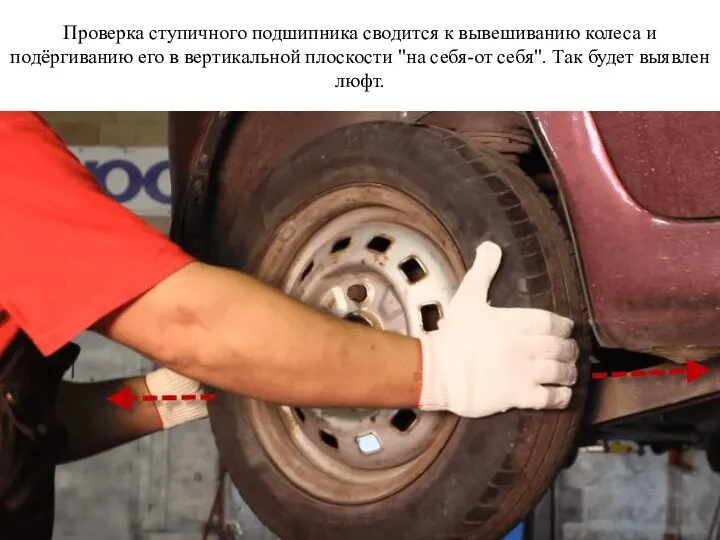

- 18. Проверка ступичного подшипника сводится к вывешиванию колеса и подёргиванию его в вертикальной плоскости "на себя-от себя".

- 19. Проверка ступичного подшипника сводится к вывешиванию колеса и подёргиванию его в вертикальной плоскости "на себя-от себя".

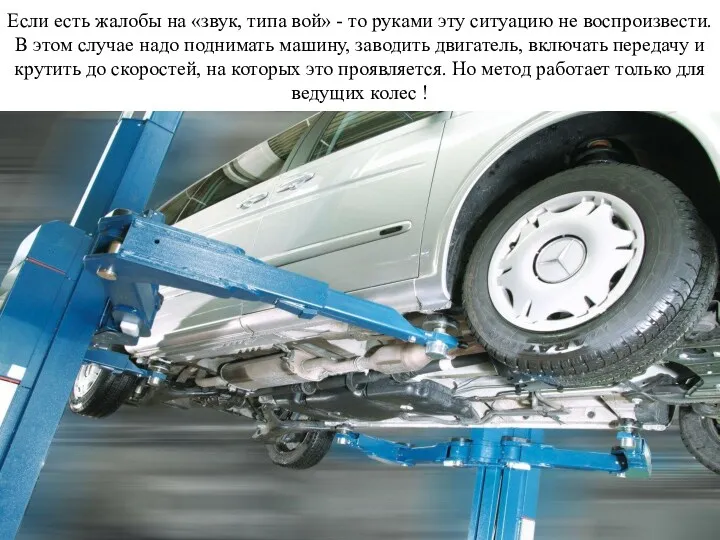

- 20. Если есть жалобы на «звук, типа вой» - то руками эту ситуацию не воспроизвести. В этом

- 21. Обычно невозможно точно определить, с какой стороны доносятся «завывания», поэтому идеальным способом диагностики будет вывешивание колес

- 22. В общем-то, кроме люфтов и воя, на подшипники жалоб особо и не бывает, а износ их

- 24. Основные положения по диагностике подвески легкового автомобиля

- 25. Наиболее частые причины — нарушение герметичности (течь масла), износ или механические повреждения элементов конструкции амортизатора (разрушение

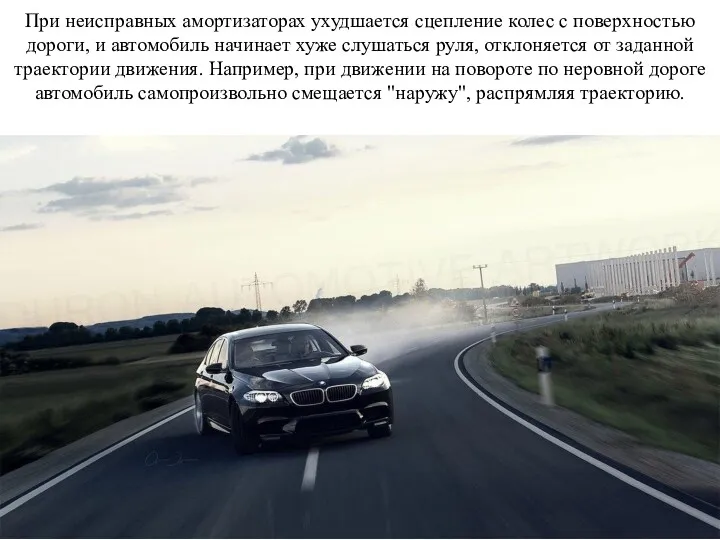

- 26. При неисправных амортизаторах ухудшается сцепление колес с поверхностью дороги, и автомобиль начинает хуже слушаться руля, отклоняется

- 27. Увеличиваются крены кузова при прохождении поворотов и интенсивном торможении. При проезде значительных неровностей даже на небольшой

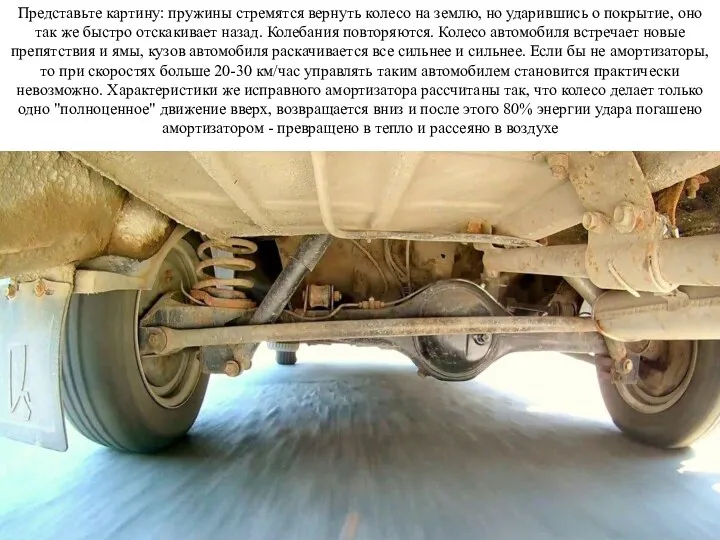

- 28. Представьте картину: пружины стремятся вернуть колесо на землю, но ударившись о покрытие, оно так же быстро

- 29. Исправные амортизаторы являются ведущим элементом активной безопасности. Опасность ситуации заключается в том, что, во-первых, водители этого

- 30. Чем неисправнее амортизаторы, тем больше времени колесо проводит в воздухе, а не в контакте с дорогой.

- 31. 2) снижается скорость безопасного прохождения поворотов……….

- 32. 3) и снижается порог начала аквапланирования……..

- 33. 5) происходит интенсивный износ шин……………………

- 34. 6) увеличивается износ узлов ходовой части……

- 35. 7) ухудшается освещение дороги и происходит ослепление встречных водителей

- 36. Кроме того, неисправные амортизаторы ускоряют износ многих деталей и узлов ходовой части: 1) подшипников ступиц,

- 37. Кроме того, неисправные амортизаторы ускоряют износ многих деталей и узлов ходовой части: 2) шин (характерный "пятнистый"

- 38. Кроме того, неисправные амортизаторы ускоряют износ многих деталей и узлов ходовой части: 3) пружин или рессор,

- 39. Кроме того, неисправные амортизаторы ускоряют износ многих деталей и узлов ходовой части: 4) опор стоек подвески,

- 40. Кроме того, неисправные амортизаторы ускоряют износ многих деталей и узлов ходовой части: 5) резинометаллических шарниров (сайлент-блоков),

- 41. Кроме того, неисправные амортизаторы ускоряют износ многих деталей и узлов ходовой части: 6) шаровых шарниров, узлов

- 42. Кроме того, неисправные амортизаторы ускоряют износ многих деталей и узлов ходовой части: 7) шарниров равных угловых

- 43. Существует несколько методов определения состояния амортизаторов 1 визуальный осмотр и подсчет колебаний кузова автомобиля (самый простой

- 44. Существует несколько методов определения состояния амортизаторов 2 снятие характеристик работы амортизатора (самый точный метод проверки исправности

- 45. Существует несколько методов определения состояния амортизаторов 3 методы измерения по колебаниям кузова (самый быстрый, но недостаточно

- 46. Существует несколько методов определения состояния амортизаторов 4 методы измерения по колебаниям колес (самый оптимальный метод, дает

- 47. Визуальный метод диагностирования Это наиболее распространенный метод, который в совокупности с первыми двумя способами диагностирования позволяет,

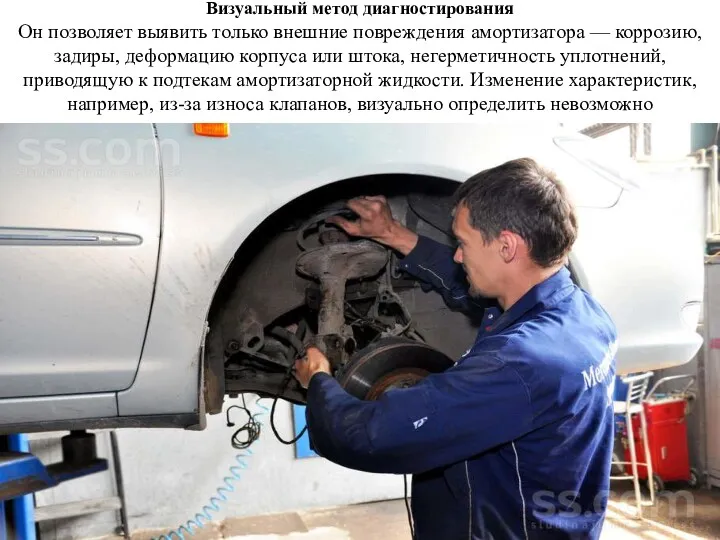

- 48. Визуальный метод диагностирования Он позволяет выявить только внешние повреждения амортизатора — коррозию, задиры, деформацию корпуса или

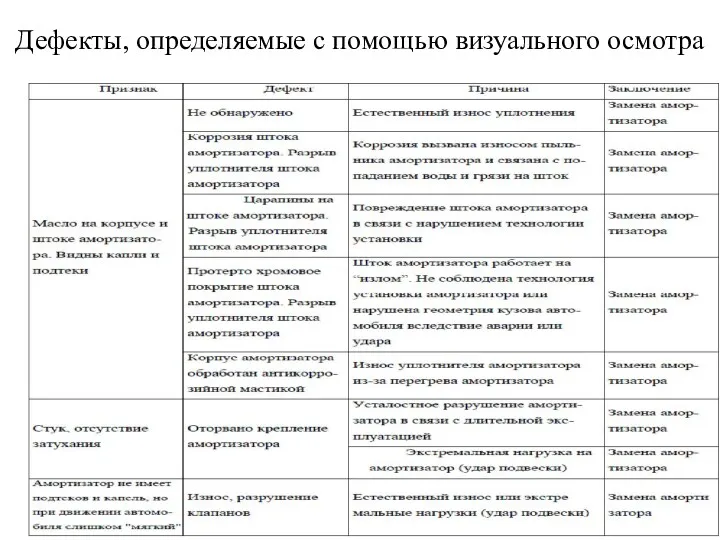

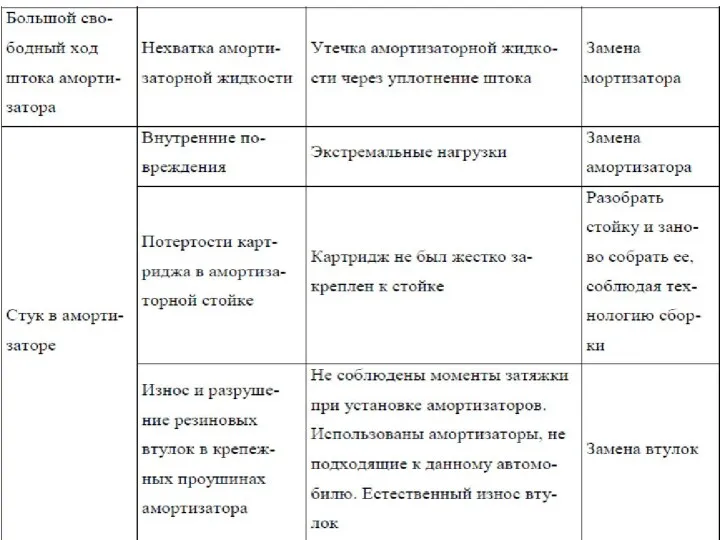

- 49. Дефекты, определяемые с помощью визуального осмотра

- 52. Методы оценки состояния подвески на специальном оборудовании

- 53. Подсчет количества колебаний Является простейшим и доступным, но наименее точным способом определения работоспособности амортизаторов. При исправных

- 54. Снятие характеристик работы амортизатора Амортизатор устанавливают на специальный стенд Измеряя усилия сжатия и отбоя на разных

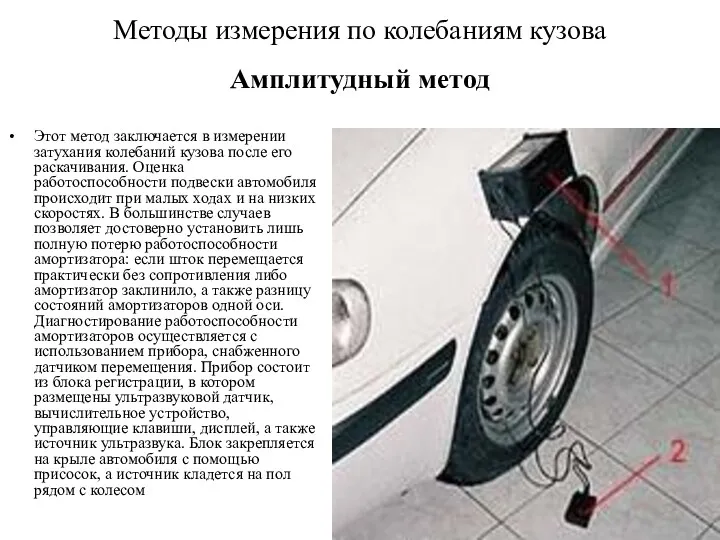

- 55. Методы измерения по колебаниям кузова Амплитудный метод Этот метод заключается в измерении затухания колебаний кузова после

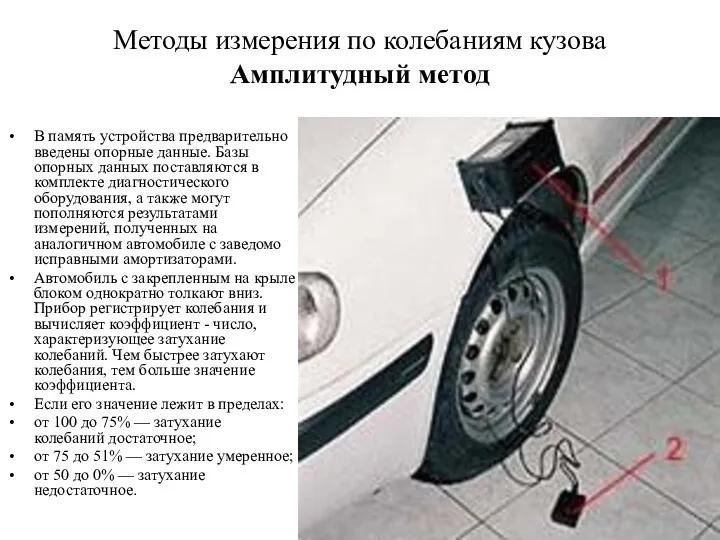

- 56. Методы измерения по колебаниям кузова Амплитудный метод В память устройства предварительно введены опорные данные. Базы опорных

- 57. Методы измерения по колебаниям кузова Шок-тест (shock-test) Испытания проводятся на стенде, состоящем из небольшого пневматического подъемника

- 58. Торможение с "клевком" Данный метод применяется, как правило, при экспресс-диагностике. Линия экспресс-диагностики устанавливается в зоне приемки

- 59. Метод измерения по колебаниям колес Измерения амплитуды методом BOGE/MAXA Такой метод точнее моделирует реальные условия работы

- 60. Метод измерения по колебаниям колес Измерения амплитуды методом BOGE/MAXA Заключается в измерении веса колеса и амплитуды

- 61. В настоящее время на рынке есть вполне объективные технологии для проверки состояния тормозной системы и амортизаторов.

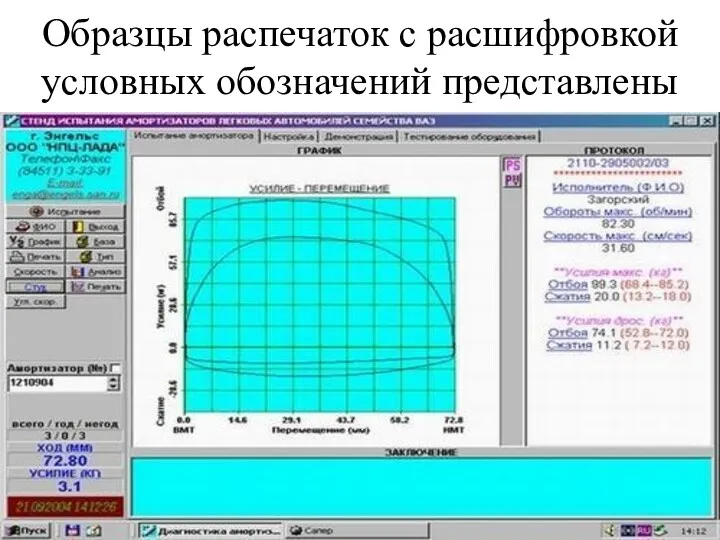

- 62. Образцы распечаток с расшифровкой условных обозначений представлены

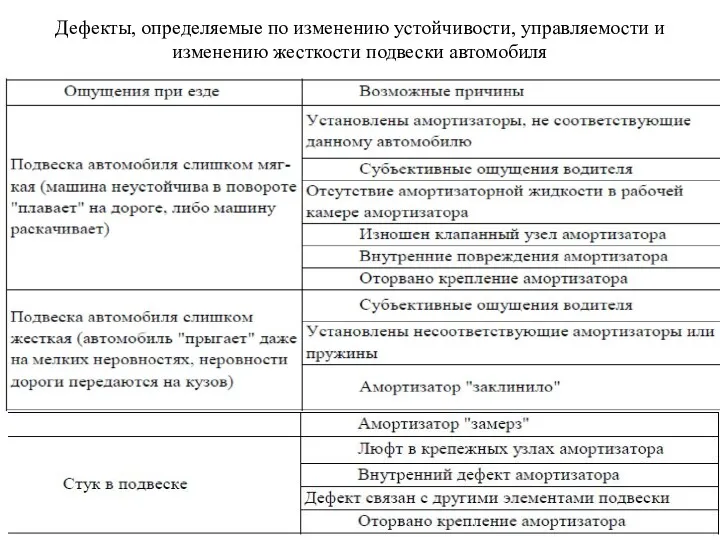

- 63. Дефекты, определяемые по изменению устойчивости, управляемости и изменению жесткости подвески автомобиля

- 64. Перечислите неисправности ходовой части автомобиля

- 65. Перечислите неисправности ходовой части автомобиля

- 67. Скачать презентацию

Сообщающиеся сосуды

Сообщающиеся сосуды инерция

инерция Астрономия. Астрономические приборы

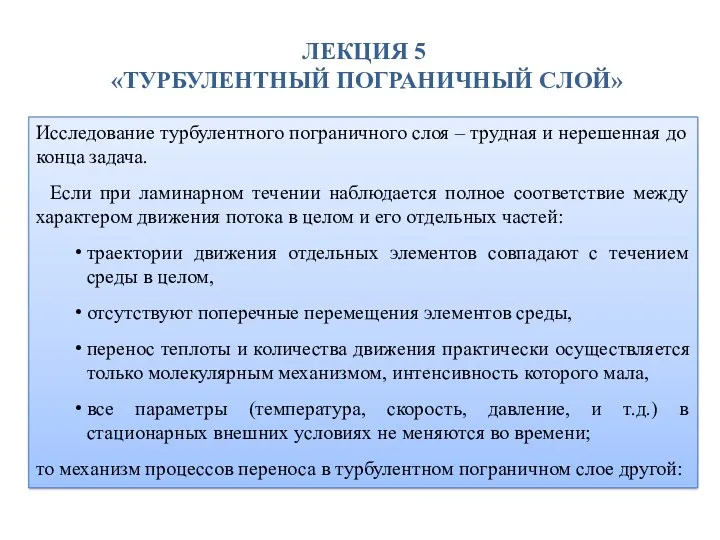

Астрономия. Астрономические приборы Турбулентный пограничный слой. Лекция 6

Турбулентный пограничный слой. Лекция 6 Эффект Холла

Эффект Холла Уравнения Максвелла

Уравнения Максвелла Материалы к уроку

Материалы к уроку Физические свойства металлов

Физические свойства металлов Тепловые машины и их КПД (презентация 8 класс)

Тепловые машины и их КПД (презентация 8 класс) Система KE - Motronic

Система KE - Motronic Энергия. Закон сохранения энергии

Энергия. Закон сохранения энергии Рациональное использование электроэнергии в системах промышленного электроснабжения

Рациональное использование электроэнергии в системах промышленного электроснабжения Надежность технических систем. Основные понятия теории надежности

Надежность технических систем. Основные понятия теории надежности Влияние теплопроводности различных утеплителей на защитные свойства одежды

Влияние теплопроводности различных утеплителей на защитные свойства одежды Проектирование технологического проекта изготовления детали Втулка

Проектирование технологического проекта изготовления детали Втулка Электрическое поле и его напряженность. Принцип суперпозиции полей точечных зарядов

Электрическое поле и его напряженность. Принцип суперпозиции полей точечных зарядов урок на тему Барометр

урок на тему Барометр Нахождение удельной теплоты льда в опытах по плавлению льда водой

Нахождение удельной теплоты льда в опытах по плавлению льда водой Мир звуков 9 класс физика

Мир звуков 9 класс физика Стандарт выброса третьего этапа внедорожных машин в Китае. Правильная эксплуатация по транспортному средству

Стандарт выброса третьего этапа внедорожных машин в Китае. Правильная эксплуатация по транспортному средству Подшипники качения и скольжения. Особенности конструкции. Подбор подшипников

Подшипники качения и скольжения. Особенности конструкции. Подбор подшипников Методы исследования наносистем и наноматериалов. Классификация физико-химических методов исследования

Методы исследования наносистем и наноматериалов. Классификация физико-химических методов исследования Философские проблемы физики и астрономии

Философские проблемы физики и астрономии Электрический ток в газах

Электрический ток в газах ТО и ремонт гидросистем

ТО и ремонт гидросистем Перспективы развития и использования электроэнергетики в современном мире

Перспективы развития и использования электроэнергетики в современном мире Механические волны

Механические волны Анисимова В. В. Презентация к уроку физики 8 класса Строение атомов

Анисимова В. В. Презентация к уроку физики 8 класса Строение атомов