Содержание

- 2. Подши́пник (от слова шип) — изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или

- 3. Основные типы подшипников По принципу работы все подшипники можно разделить на несколько типов: - подшипники качения;

- 4. Основные типы, которые применяются в машиностроении — это подшипники качения и подшипники скольжения.

- 5. В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором

- 6. Подшипники качения

- 7. Устройство однорядного радиального шарикоподшипника 1 – внешнее кольцо; 2 – шарик (тело качения); 3 – сепаратор;

- 9. Достоинства подшипников качения: 1. Малые потери на трение; 2. Малые габариты в осевом направлении; 3. Низкая

- 10. Недостатки подшипников качения: 1. Высокая чувствительность к ударным и вибрационным нагрузкам вследствие малых площадей контакта между

- 11. Классификация подшипников качения По виду тел качения: шариковые и роликовые;

- 12. а) шарик; Ролики: б) цилиндрический; в) конический; г) бочкообразный; д) игольчатый; е) витой

- 13. - однорядные 2. По количеству рядов тел качения

- 14. - двухрядные

- 15. - трёх- и более рядные;

- 16. 3. По типу воспринимаемой нагрузки - Радиальные - Радиально-упорные - Упорно-радиальные - Упорные

- 17. - Радиальные Радиальный роликовый подшипник Радиальный шариковый подшипник

- 20. - Радиально-упорные шариковые роликовые

- 22. - Упорно-радиальные

- 24. - Упорные роликовые шариковые

- 27. 4. По способности компенсировать перекосы валов: – несамоустанавливающиеся.

- 28. и самоустанавливающиеся

- 33. 5. По габаритным размерам (серии диаметров и ширин) 1) особо лёгкая; 2) лёгкая; 3) лёгкая широкая;

- 34. 6. По конструктивным особенностям – с защитными шайбами, с упорным бортом на наружном кольце, с канавкой

- 37. Подшипники роликовые радиальные двухрядные с двумя защитными шайбами

- 38. Подшипники шариковые радиальные однорядные с одной защитной шайбой

- 39. Подшипники шариковые радиальные однорядные с канавкой на наружном кольце

- 40. Подшипники шариковые радиальные однорядные с двумя защитными шайбами

- 41. Подшипники шариковые радиальные однорядные с канавкой на наружном кольце и с одной защитной шайбой

- 42. Подшипники шариковые радиальные однорядные с двухсторонним уплотнением

- 43. Подшипники шариковые радиальные однорядные с двумя уплотнениями с широким внутренним кольцом сферической наружной поверхностью наружного кольца

- 45. Подшипники шариковые радиальные однорядные с упорным бортом на наружном кольце и двумя защитными шайбами

- 46. Подшипники шариковые радиальные однорядные с канавкой для комплектования шариками без сепаратора

- 49. 7. По точности изготовления – для подшипников качения стандартом (ГОСТ 520-71) предусмотрены 5 классов точности (Р0,

- 50. Материалы для изготовления подшипников качения. Кольца подшипников качения и их тела качения (шарики, ролики) изготавливают из

- 51. направляющие пластиковые Zedex ZX-530, ZX-550.

- 52. Условное обозначение подшипников качения в России Условные обозначения (маркировка, паспорт) подшипников качения являются в основном цифровыми

- 54. Две последние цифры справа обозначают диаметр отверстия во внутреннем кольце (диаметр цапфы вала). Подшипник с диаметром

- 55. Внутренние диаметры от 1 до 9 мм, выраженные целым числом, обозначаются цифрой, равной номинальному диаметру Внутренние

- 56. Третья цифра справа соответствует серии диаметров наружных колец (наружных диаметров подшипника): сверхлёгкая серия – 8 или

- 57. Четвёртой цифрой справа обозначается тип подшипника

- 58. Шариковый радиальный однорядный типа 0000

- 59. Подшипник шариковый радиальный сферический типа 1000

- 60. Подшипник роликовый радиальный с короткими цилиндрическими роликами типа 2000

- 61. Подшипник роликовый радиальный сферический типа 3000

- 62. Подшипник роликовый игольчатый или с длинными цилиндрическими роликами типа 4000

- 63. Подшипник радиальный роликовый с витыми роликами типа 5000

- 64. Подшипник радиально-упорный шариковый типа 6000

- 65. Подшипник роликовый конический типа 7000

- 66. Подшипник упорный или упорно-радиальный шариковый типа 8000

- 67. Подшипник упорный или упорно-радиальный роликовый типа 9000

- 69. Пятая и шестая цифры отведены для обозначения конструктивной разновидности подшипника.

- 70. Седьмой цифрой обозначается серия ширин (цифры от 0 до 9) лёгкой серии обычно соответствует 0 или

- 71. Подшипники качения могут терять работоспособность по нескольким причинам. Усталостное выкрашивание - отслаивание (шелушение) частичек металла с

- 72. Смятие (пластическая деформация) поверхности тел качения и беговых дорожек на кольцах возникает вследствие чрезмерных статических нагрузок

- 73. Разрушение тел качения или колец под воздействием чрезмерных ударных нагрузок, возникающих вследствие неправильного монтажа или нарушения

- 74. Разрушение сепараторов происходит, как правило, из-за изнашивания их за счёт трения тел качения при недостаточной смазке,

- 75. Внешними признаками потери работоспособности подшипниками качения являются повышенный шум при работе механизма, перегрев подшипникового узла (увеличение

- 76. Таким образом, в качестве основных критериев работоспособности подшипника качения следует считать износостойкость поверхностей качения, сопротивляемость пластическим

- 77. Выбор подшипника качения (и установление необходимого паспорта подшипника) определяются следующими основными показателями: 1. Характером нагрузки (постоянная,

- 78. Роликоподшипники с витыми роликами воспринимают только радиальные нагрузки. По сравнению с подшипниками, имеющими сплошные цилиндрические ролики,

- 79. Подшипники с витыми роликами выпускают комплектными (наружное и внутреннее кольца и сепаратор, состоящий из двух шайб

- 80. Или некомплектными (без внутреннего кольца).

- 81. Наружное кольцо может быть штампованным разрезным.

- 82. Подшипник может состоять также только из сепаратора с роликами.

- 83. Роликовые подшипники с витыми роликами используются для комплектации узлов машин, в которых не требуется точность вращения.

- 84. ХАРАКТЕРИСТИКА ПОДШИПНИКОВ С ВИТЫМИ РОЛИКАМИ Подшипники, имеющие витые ролики, воспринимают только радиальные нагрузки. Они не ограничивают

- 86. Расчет подшипников качения по динамической грузоподъемности

- 87. Долговечность – количество миллионов оборотов (L) одного кольца подшипника относительно другого либо число моточасов работы (Lh)

- 88. Базовая долговечность обеспечивается при базовой динамической грузоподъёмности. Базовая динамическая грузоподъёмность (Cr – радиальная для радиальных и

- 89. В стандартах для каждого конкретного подшипника указывается обычно базовая динамическая грузоподъёмность C и предельно допустимая статическая

- 90. Долговечность подшипника, его базовая динамическая грузоподъёмность и эквивалентная динамическая нагрузка связаны соотношением где L10 в миллионах

- 91. В реальных механизмах действующие в подшипнике нагрузки часто одновременно имеют как радиальную, так и осевую составляющие,

- 92. Эквивалентная динамическая нагрузка - постоянная однонаправленная нагрузка, при которой подшипник имеет такую же долговечность, как и

- 93. Эквивалентная нагрузка RE подшипника качения может быть вычислена по выражению где Fr и Fa – радиальная

- 94. КБ – динамический коэффициент безопасности, учитывающий действие динамических перегрузок на долговечность подшипника (для редукторов общего применения

- 95. Для радиальных подшипников, неспособных воспринимать осевую нагрузку (например, для роликовых цилиндрических), Fa = 0 и X

- 96. Схема к определению сил, действующих на радиально-упорные подшипники

- 97. При нагружении радиально-упорных подшипников радиальной нагрузкой наклон контактной линии между внешним кольцом и телом качения на

- 98. В этом случае осевые составляющие сил, действующих на каждый из подшипников вала, в существенной степени зависят

- 99. Обычно в техническом задании на разработку механизма указывается и срок его работоспособности. Принимая долговечность подшипника равной

- 100. где величина p в показателе степени у скобок зависит от типа подшипника (см. выше). По известной

- 101. Способы установки подшипников на валы. Подшипниковые узлы.

- 107. Установка подшипников Подшипники качения обладают полной взаимозаменяемостью. Присоединительными размерами этих подшипников являются наружный диаметр D, внутренний

- 108. Схема расположения полей допусков для посадочных диаметров подшипника и сопрягаемых с ними поверхностей (вал и корпус)

- 109. Поля допусков посадочных поверхностей, сопрягаемых с подшипниками качения по ГОСТ 3325

- 110. При назначении посадок следует учитывать: 1. тип подшипника; 2. частоту вращения; 3. характер (постоянная или переменная

- 111. Посадки вращающихся колец с натягом предотвращают проворачивание колец на посадочных поверхностях, смятие и фрикционную коррозию этих

- 112. Вид смазывающего материала и способ его подачи к поверхностям трения зависит от условий работы подшипника (нагрузка,

- 113. Таблица. Назначение смазки и, выбор уплотнительных элементов для разных условий работы подшипников В дельнейшем условия смазки

- 115. Скачать презентацию

Акустикалық резонанс

Акустикалық резонанс Презентация к уроку физики в 11 классе Модуль вектора магнитной индукции. Закон Ампера.

Презентация к уроку физики в 11 классе Модуль вектора магнитной индукции. Закон Ампера. Физика в профессии Слесарь по ремонту автомобилей

Физика в профессии Слесарь по ремонту автомобилей Световое давление

Световое давление Упругие волны. (Тема 5)

Упругие волны. (Тема 5) Устройство асинхронного двигателя с короткозамкнутым ротором

Устройство асинхронного двигателя с короткозамкнутым ротором Проверочная работа по разделу физики 11 класса Основы астрономии

Проверочная работа по разделу физики 11 класса Основы астрономии Кипение. Удельная теплота парообразования

Кипение. Удельная теплота парообразования Механические колебания

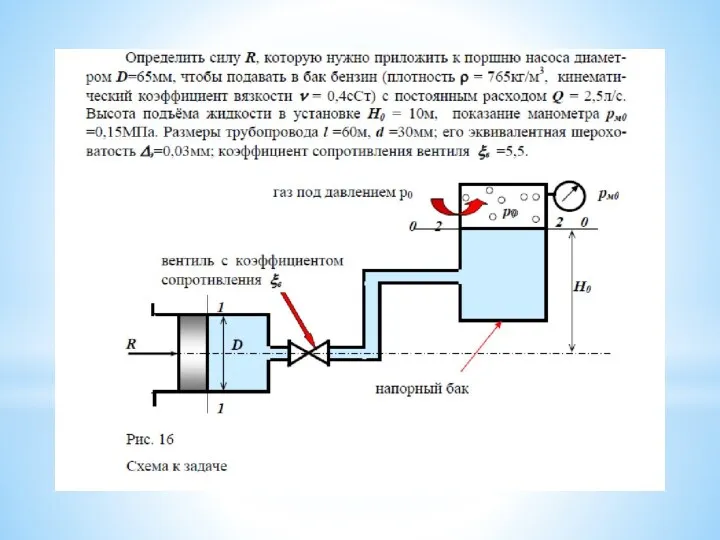

Механические колебания Сила R

Сила R Бұралған білік үшін беріктік шарты

Бұралған білік үшін беріктік шарты Кинематический анализ рычажных механизмов

Кинематический анализ рычажных механизмов Законы постоянного тока

Законы постоянного тока Урок-игра по волновой оптике

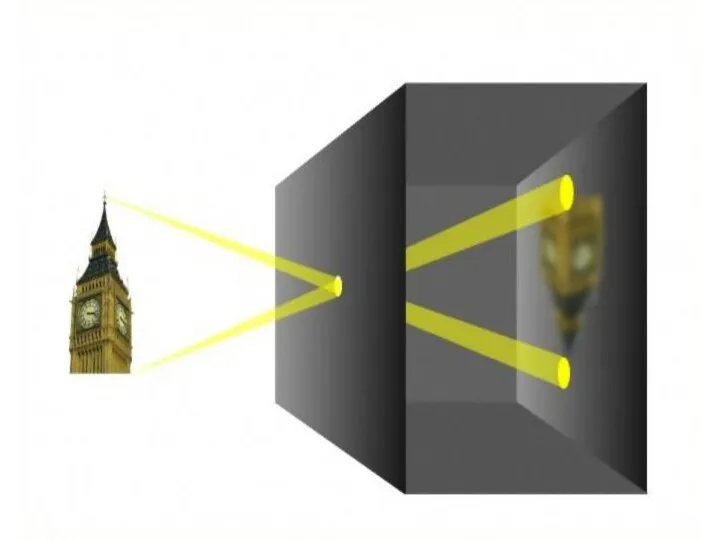

Урок-игра по волновой оптике Колебательное движение

Колебательное движение Физическая спартакиада. Игра-соревнование

Физическая спартакиада. Игра-соревнование МЕТОДИКА ИЗУЧЕНИЯ СВОЙСТВ ВЕЩЕСТВА В КУРСЕ ФИЗИКИ В СИСТЕМЕ СРЕДНЕГО ОБРАЗОВАНИЯ ПРИ РЕАЛИЗАЦИИ ФГОС

МЕТОДИКА ИЗУЧЕНИЯ СВОЙСТВ ВЕЩЕСТВА В КУРСЕ ФИЗИКИ В СИСТЕМЕ СРЕДНЕГО ОБРАЗОВАНИЯ ПРИ РЕАЛИЗАЦИИ ФГОС Тест по теме Тепловые явления 8 класс

Тест по теме Тепловые явления 8 класс Введение в физику низкоразмерных структур. Введение. Нанотехнология

Введение в физику низкоразмерных структур. Введение. Нанотехнология Типы оптических спектров. Спектральный анализ

Типы оптических спектров. Спектральный анализ Атомная энергетика. АЭС и ядерное оружие

Атомная энергетика. АЭС и ядерное оружие Развитие взглядов на природу света. Волновые и квантовые свойства света

Развитие взглядов на природу света. Волновые и квантовые свойства света Материальная точка. Система отсчета

Материальная точка. Система отсчета Определение плотности куска хозяйственного мыла. Домашняя лабораторная работа

Определение плотности куска хозяйственного мыла. Домашняя лабораторная работа Разработка комплекса ситуационных заданий по теме школьного курса физики Законы сохранения в механике на основе современных подходов к развитию интеллекта учащихся.

Разработка комплекса ситуационных заданий по теме школьного курса физики Законы сохранения в механике на основе современных подходов к развитию интеллекта учащихся. Зубчатые передачи

Зубчатые передачи Электростатика. Электродинамика

Электростатика. Электродинамика Равновесие в системе пар-жидкость. Перегонка

Равновесие в системе пар-жидкость. Перегонка