Содержание

- 2. Вопросы лекции 1. Значение кремния для солнечной энергетики 2. Примеры использования ФЭП 3. Методы получения чистого

- 3. Изобретение и первое практическое использование кремниевых солнечных элементов Кремний-наиболее изученный полупроводниковый материал, а изготовленные из него

- 4. Солнечные модули и батареи Солнечные модули и батареи являются компактными источниками постоянного тока. Солнечные батареи наземного

- 5. Применение солнечных преобразователей в космосе Впервые солнечные преобразователи были использованы в космосе, начиная с запуска на

- 6. Кремний, применяемый для солнечных батарей Для выработки электрической энергии в солнечных батареях применяется кремний только высокой

- 7. Этапы очистки кремния Масса земной коры примерно на 20% состоит из кремния, в основном в виде

- 8. Промышленный процесс очистки кремния Восстановление SiO2 до Si в электродуговой печи с графитовыми электродами – промышленный

- 10. Процесс изготовления СЭ

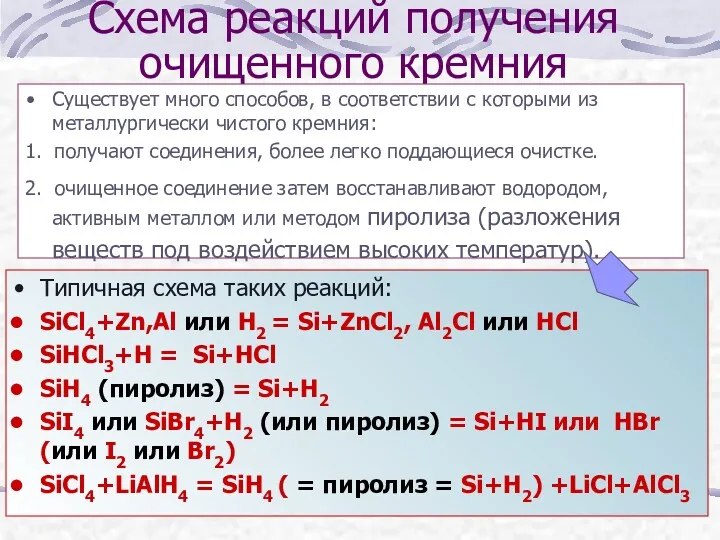

- 11. Схема реакций получения очищенного кремния Существует много способов, в соответствии с которыми из металлургически чистого кремния:

- 12. Недостатки реакций получения очищенного кремния используют дорогие исходные вещества ( SiI4 или SiBr4 ) мал выход

- 13. Реакция промышленного метода очистки кремния В промышленности наиболее распространен метод, основанный на упрощенной реакции: SiCl4+2H2 (нагрев)=

- 14. Процесс получения кремния, пригодного для выращивания кристалла Газ SiCl4 , образующийся при хлорировании кремния в жидкой

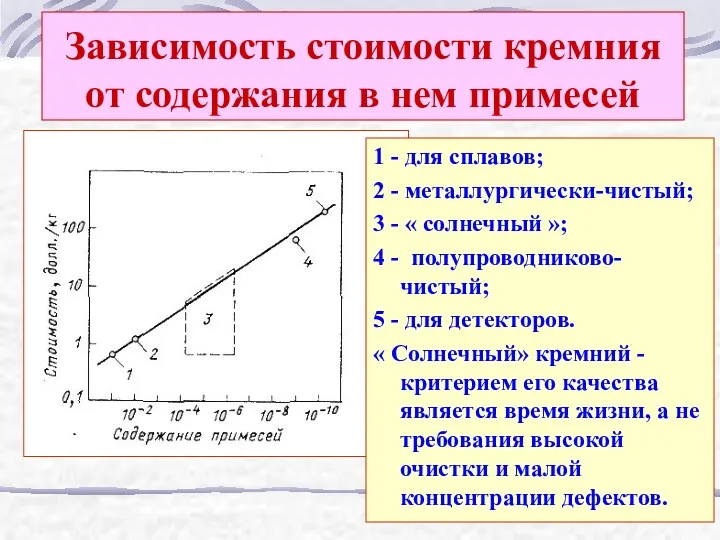

- 15. Зависимость стоимости кремния от содержания в нем примесей 1 - для сплавов; 2 - металлургически-чистый; 3

- 16. Требования для выращивания кристаллов Si В процессе выращивания контролируют: 1. температуру тигля 2. скорость вытягивания кристалла

- 17. Выращивание кристаллов методом Чохральского Обычно в качестве материала тигля, в котором расплавляют кремний, используют SiO2 (температура

- 18. Схема установки для выращивания кристаллов кремния по методу Чохральского 1 - вакуум или инертная среда; 2

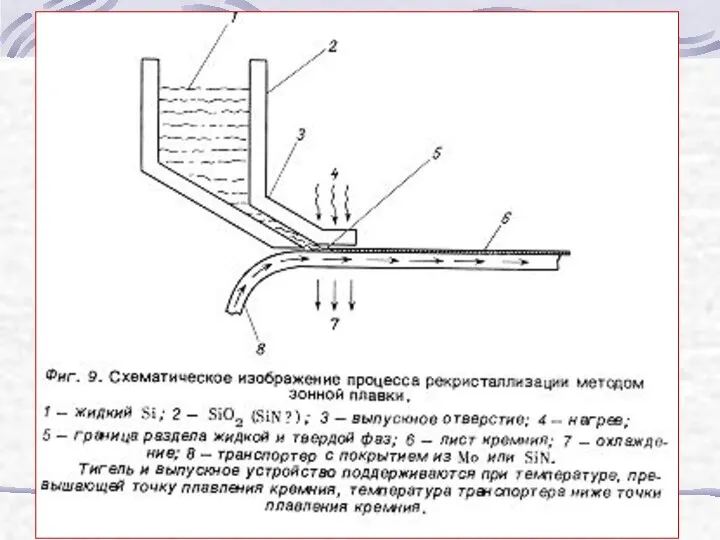

- 19. Метод зонной плавки В процессе зонной плавки происходит медленное перемещение узкой области расплава вдоль кремниевого слитка,

- 20. Достоинства метода Выращивают кристаллы от 50 до 100 см и диаметром до 7,5 см, однако получены

- 21. Недостатки методов Чохральского и зонной плавки Высокая стоимость операций резки слитков на пластины Высокая стоимость их

- 22. Новые методы Краткая хар-ка EFG- способ получения профилированных кристаллов; способ с пленочной подпиткой при краевом ограничении

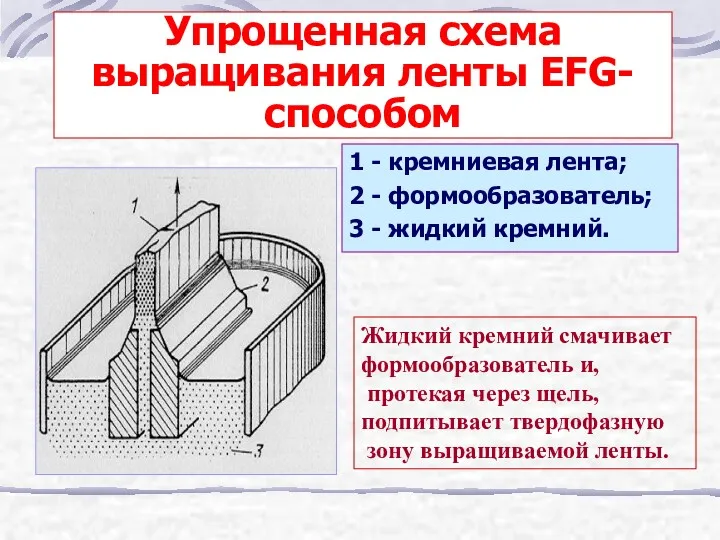

- 23. Упрощенная схема выращивания ленты EFG-способом 1 - кремниевая лента; 2 - формообразователь; 3 - жидкий кремний.

- 24. EFG-метод: параметры кремниевой ленты Скорости вытягивания лент толщиной 0,05 и шириной до 5 см достигали 5

- 25. Выращивание дендритных лент Выращивание дендритных лент было доведено фирмой Westinghouse в 1966-1967 гг.до опытного производства; Солнечные

- 26. Схема выращивания междендритных лент

- 27. Выращивание дендритных лент Два параллельных дендрита формируют границы пластины или ленты, вытаскиваемых из переохлажденного расплава. При

- 28. Сверхскоростной способ выращивания кремниевой ленты Краткое описание: Под давлением расплавленный кремний разбрызгивают через щель в дне

- 29. Метод вакуумно-термического испарения Особенности: высокая температура источника испарения (1800 град.) высокий вакуум (не более 1,53*10-5 Па)

- 30. Метод химического осаждения из паровой фазы. Основан на разложении SiCl4, SiHCl3 или кремнийорганических соединений на горячей

- 31. Другие способы выращивания ленточного кремния Основаны на: 1) погружении подложек из силиката алюминия или керамики на

- 32. Типичная геометрия солнечного Si элемента 1 - лицевой сетчатый токосъемный контакт (многослойная система Ti - Pd

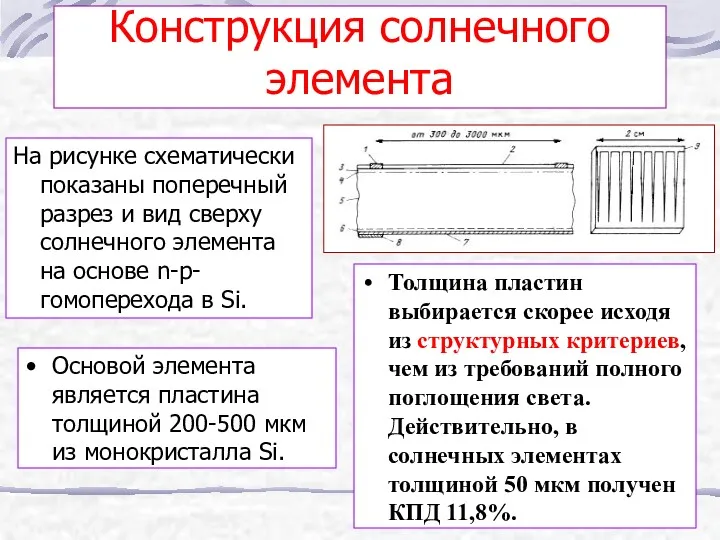

- 33. Конструкция солнечного элемента На рисунке схематически показаны поперечный разрез и вид сверху солнечного элемента на основе

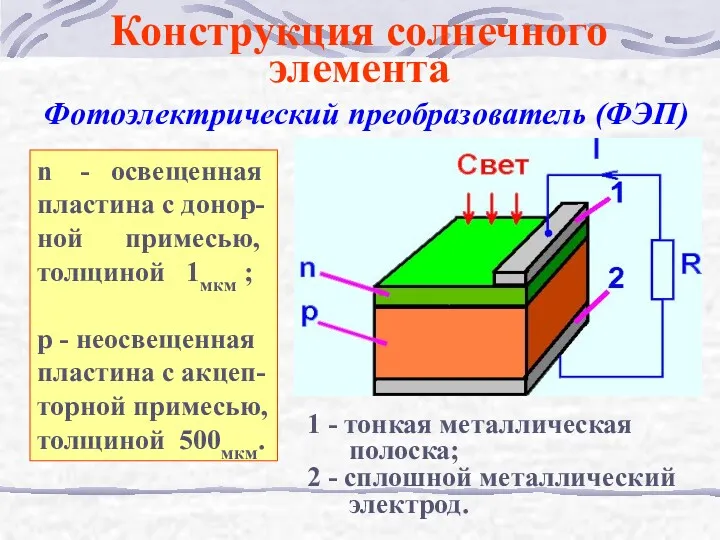

- 34. Конструкция солнечного элемента 1 - тонкая металлическая полоска; 2 - сплошной металлический электрод. n - освещенная

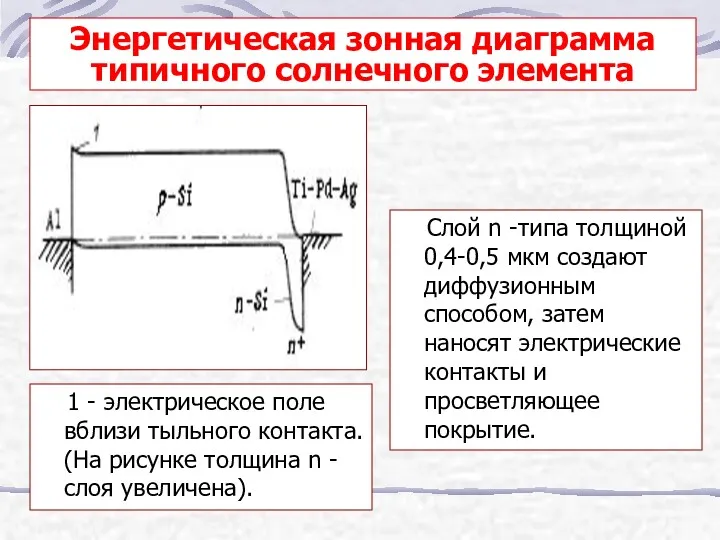

- 35. Энергетическая зонная диаграмма типичного солнечного элемента Слой n -типа толщиной 0,4-0,5 мкм создают диффузионным способом, затем

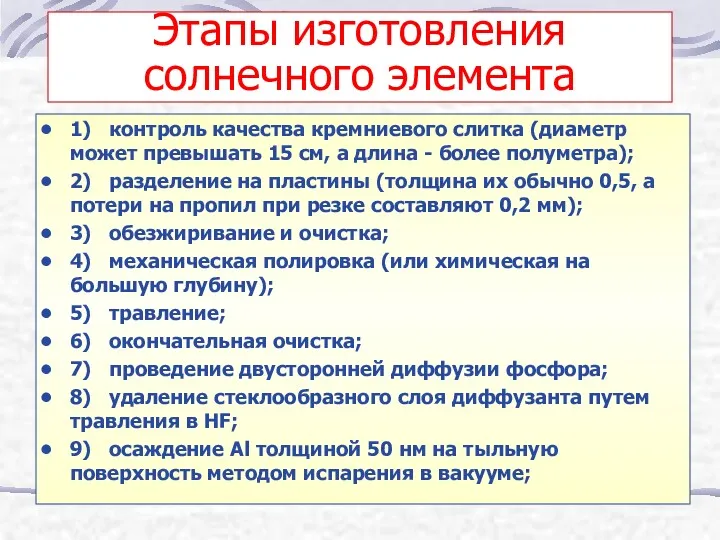

- 36. Этапы изготовления солнечного элемента 1) контроль качества кремниевого слитка (диаметр может превышать 15 см, а длина

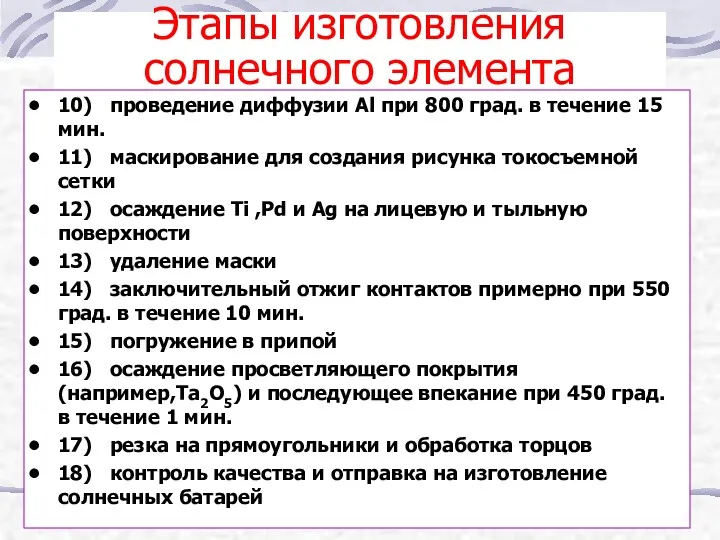

- 37. Этапы изготовления солнечного элемента 10) проведение диффузии Al при 800 град. в течение 15 мин. 11)

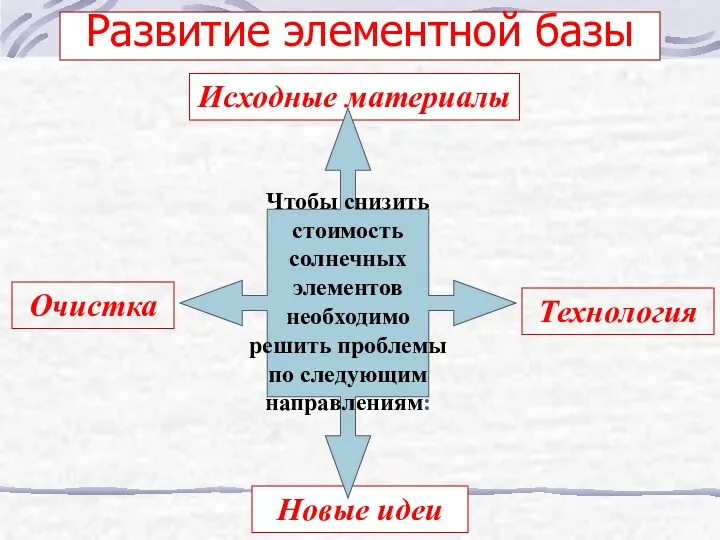

- 38. Исходные материалы Очистка Технология Новые идеи Развитие элементной базы Чтобы снизить стоимость солнечных элементов необходимо решить

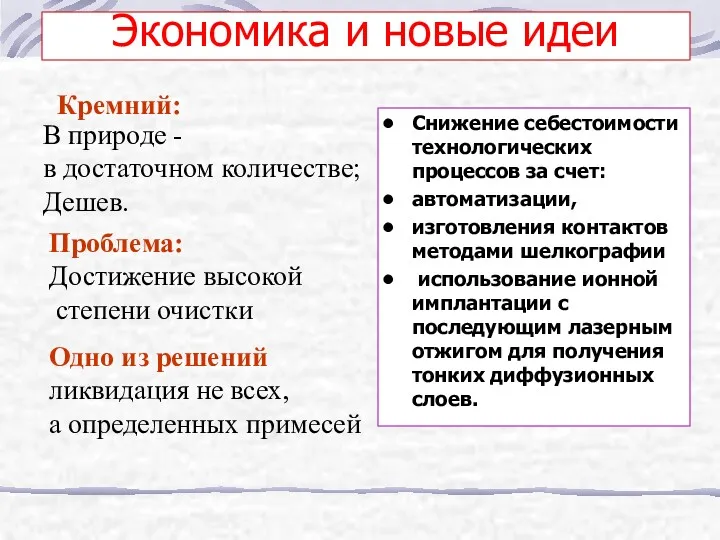

- 39. Экономика и новые идеи Снижение себестоимости технологических процессов за счет: автоматизации, изготовления контактов методами шелкографии использование

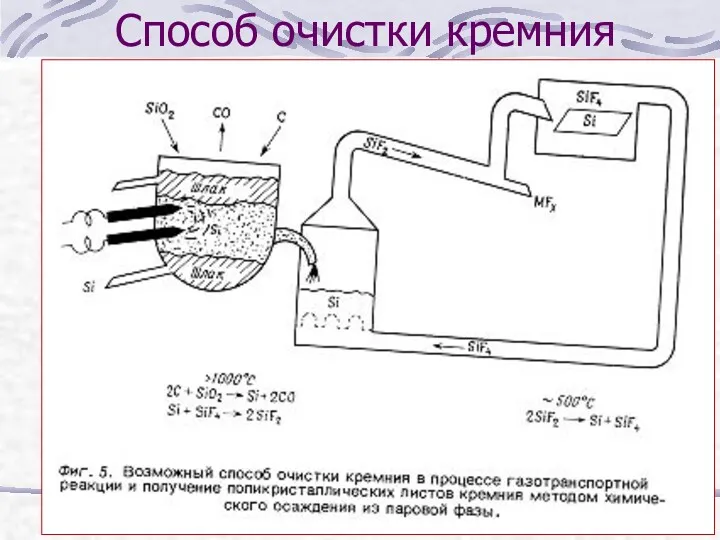

- 40. Способ очистки кремния

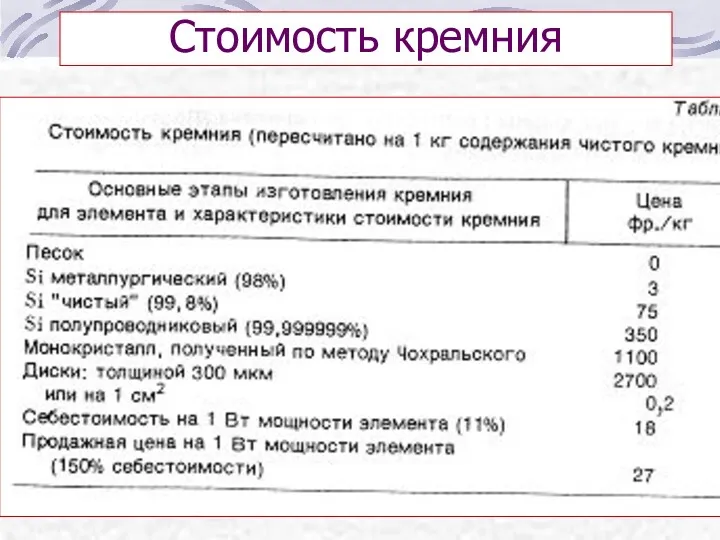

- 41. Стоимость кремния

- 43. Скачать презентацию

X6000平台电子电气系统介绍. Внедрение электронной и электрической системы платформы X6000

X6000平台电子电气系统介绍. Внедрение электронной и электрической системы платформы X6000 UTC (PTB) as the basis for legal time in Germany: realization and dissemination

UTC (PTB) as the basis for legal time in Germany: realization and dissemination Методы испытаний ГТД и СУ. Лекция 1,2

Методы испытаний ГТД и СУ. Лекция 1,2 Презентация Силы в природе

Презентация Силы в природе Техническое обслуживание двигателя автомобиля MAN Lions City A78

Техническое обслуживание двигателя автомобиля MAN Lions City A78 Производство и применение технических жидкостей и специальных продуктов масляного производства

Производство и применение технических жидкостей и специальных продуктов масляного производства Исследование минералов под микроскопом

Исследование минералов под микроскопом Раздаточная коробка КамАЗ

Раздаточная коробка КамАЗ Развитие взглядов на природу света. Волновые и квантовые свойства света

Развитие взглядов на природу света. Волновые и квантовые свойства света Фотоаппарат. Виды линз

Фотоаппарат. Виды линз Команда Пятый Элемент. Почему для полетов в космосе всегда используются ракеты

Команда Пятый Элемент. Почему для полетов в космосе всегда используются ракеты Карбюраторный двигатель

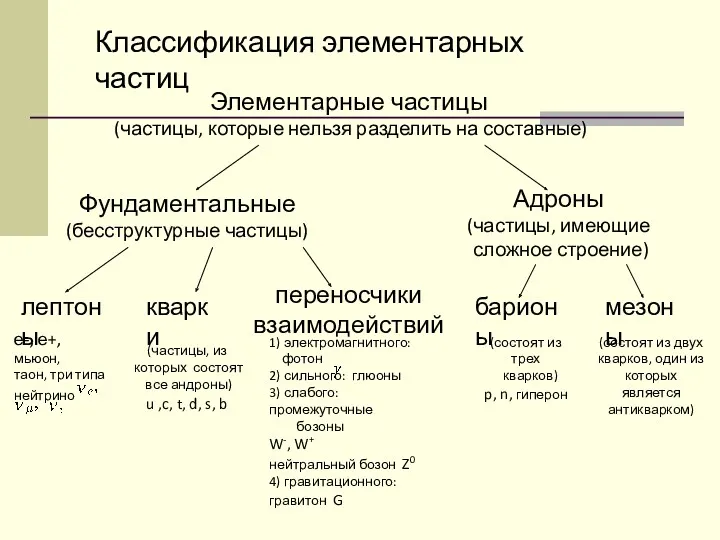

Карбюраторный двигатель конспект урока по теме Мир элементарных частиц

конспект урока по теме Мир элементарных частиц Источники света (презентация)

Источники света (презентация) Фотоны. Внешний фотоэффект

Фотоны. Внешний фотоэффект Взаимодействие ускоренных электронов с веществом (часть 3)

Взаимодействие ускоренных электронов с веществом (часть 3) Произвольная плоская система сил

Произвольная плоская система сил Работа и мощность

Работа и мощность Линза. Построение изображений, даваемых линзой

Линза. Построение изображений, даваемых линзой Дослід Торрічеллі

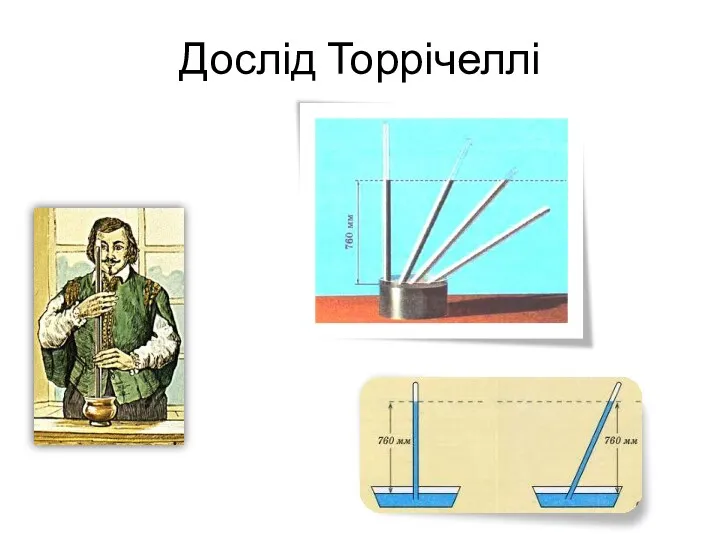

Дослід Торрічеллі Инструментальные методы анализа

Инструментальные методы анализа Основные законы постоянного тока

Основные законы постоянного тока Система охлаждения с заданными значениями

Система охлаждения с заданными значениями Ученые Ленинграда в отечественной и мировой науке и технике. Посвящается 70-летию снятия блокады.

Ученые Ленинграда в отечественной и мировой науке и технике. Посвящается 70-летию снятия блокады. Зубчатая передача

Зубчатая передача Обпилювачі. Аерозольні генератори. Лабораторна робота

Обпилювачі. Аерозольні генератори. Лабораторна робота Коммерческий транспорт Groupe PSA - Opel Vivaro

Коммерческий транспорт Groupe PSA - Opel Vivaro Глава 5. Пьезоэлектрический эффект и электрострикция

Глава 5. Пьезоэлектрический эффект и электрострикция