Содержание

- 2. Механические характеристики материалов

- 3. При проектировании конструкций, машин и механизмов необходимо знать прочностные и деформационные свойства материалов, которые определяют экспериментально

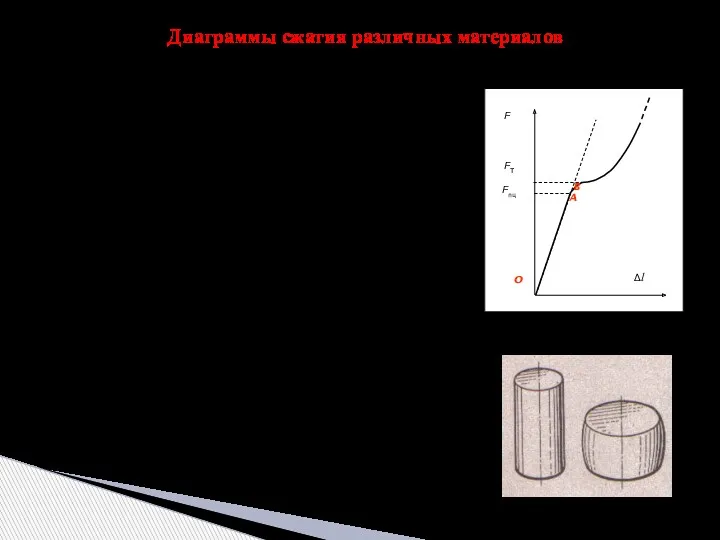

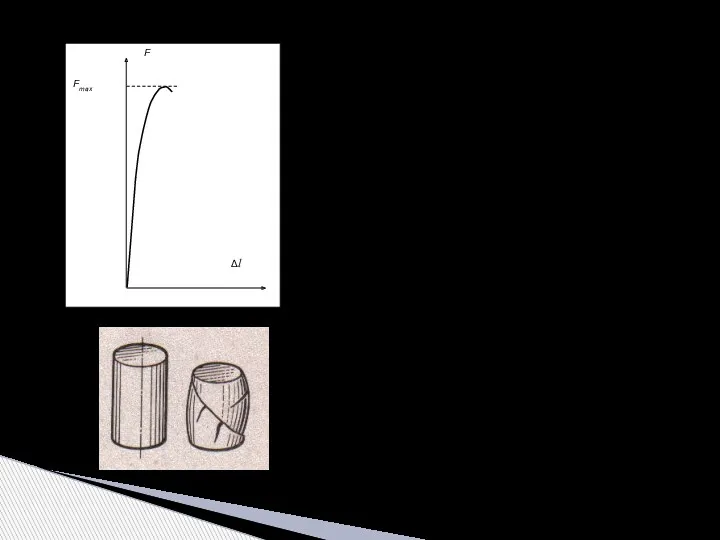

- 4. При испытаниях на сжатие применяются цилиндрические образцы с отношением высоты к диаметру h/d = 1,5 -

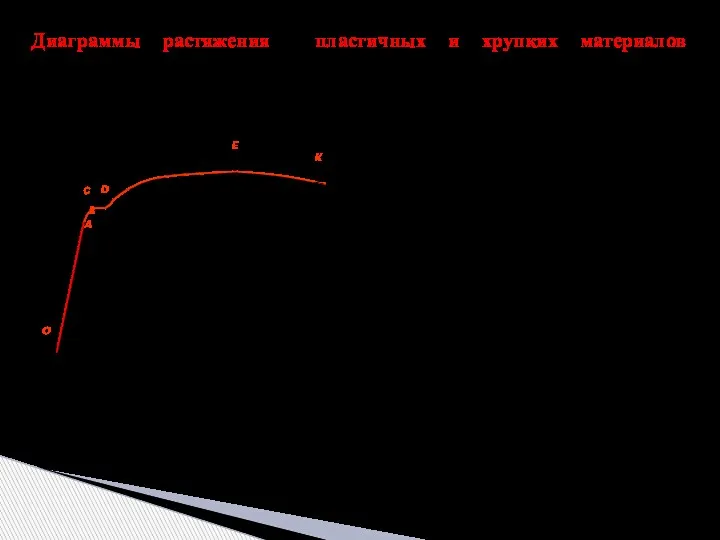

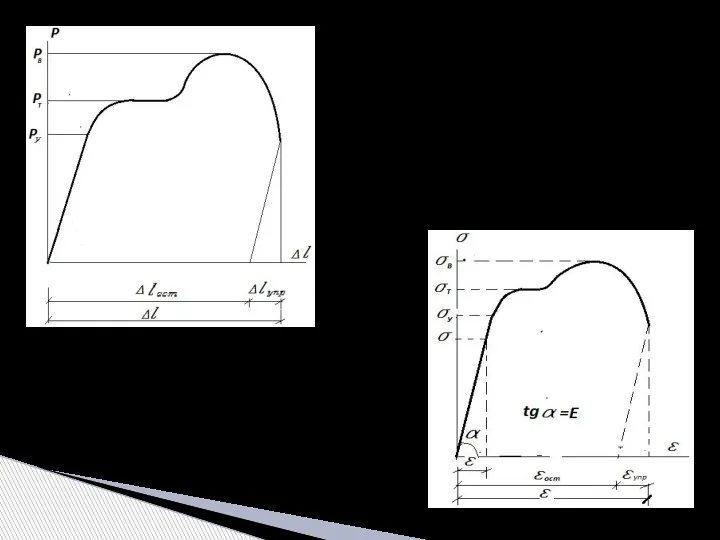

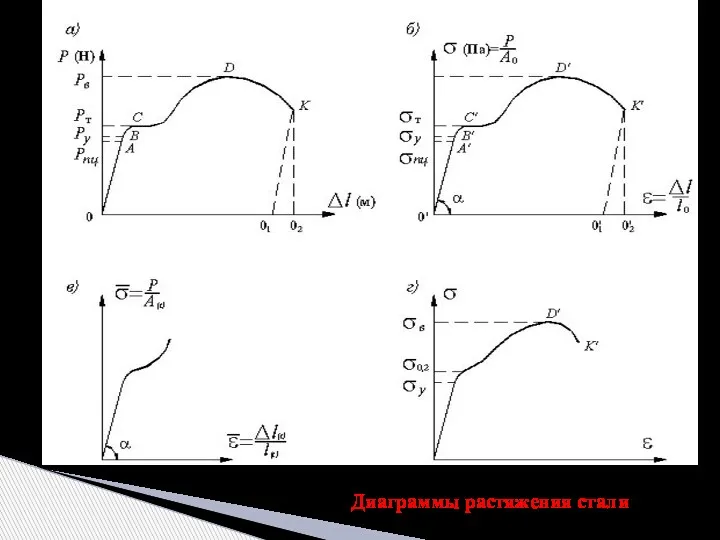

- 5. Диаграммы растяжения пластичных и хрупких материалов Характерной диаграммой пластичных материалов является диаграмма растяжения низкоуглеродистой стали (

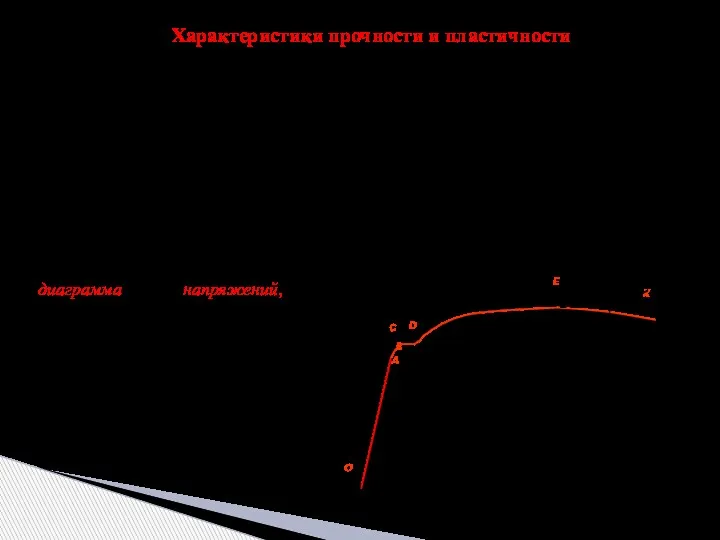

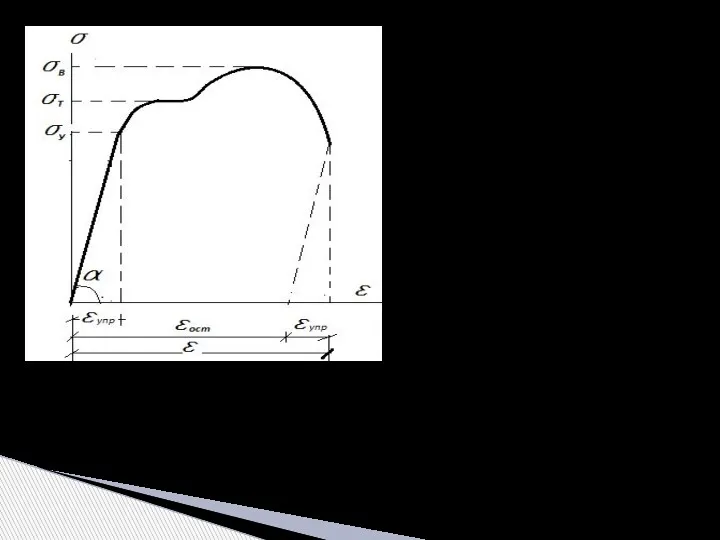

- 6. Рассмотренная диаграмма растяжения, связывающая нагрузку с удлинением не может непосредственно характеризовать прочность и пластичность материала, поскольку

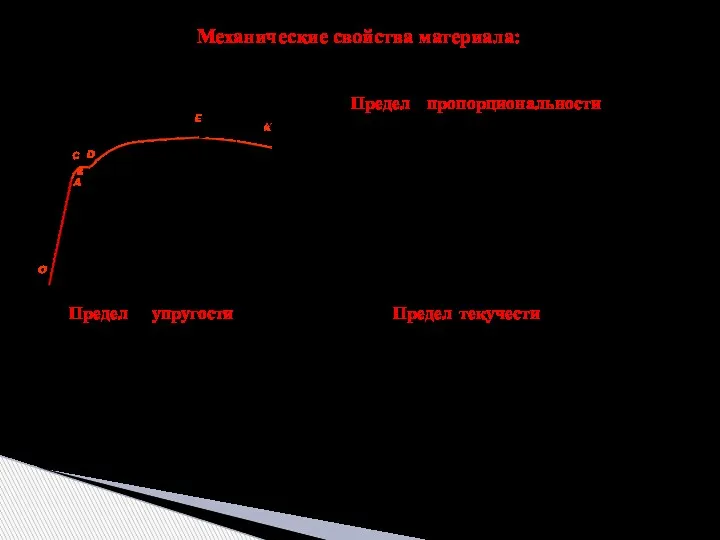

- 7. 1. Предел пропорциональности σпц – наибольшее напряжение, до которого существует пропорциональная (прямая) зависимость между нагрузкой и

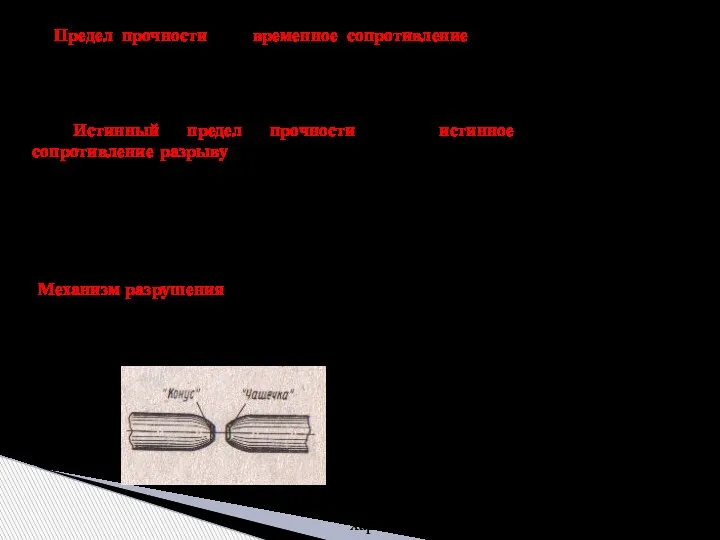

- 8. 4. Предел прочности или временное сопротивление σв – напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца. (для

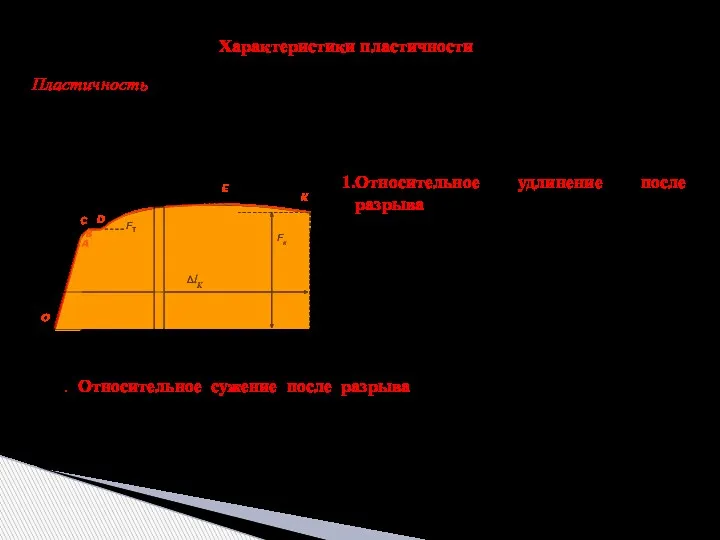

- 9. Пластичность материала является важным механическим свойством материала при его сопротивлении переменным динамическим нагрузкам, а также технологическим

- 10. Полная работа, затраченная для разрыва образца, равна площади диаграммы растяжения: Полная удельная работа, совершенная для разрыва

- 11. Удельная работа упругой деформации равна удельной потенциальной энергии упругой деформации:

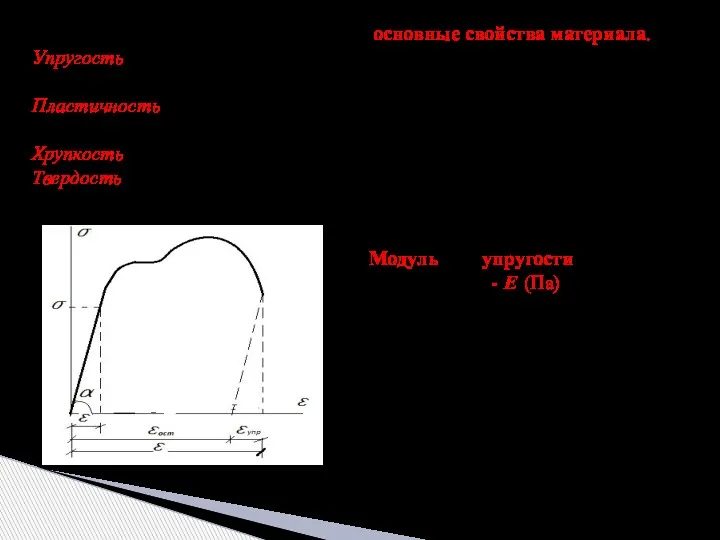

- 12. По результатам испытаний определяют основные свойства материала. Упругость – свойство материала восстанавливать свои первоначальные форму и

- 13. По растяжению тонкой полосы материала (стали) определяем коэффициент поперечной деформации μ. – коэффициент поперечной деформации (коэффициент

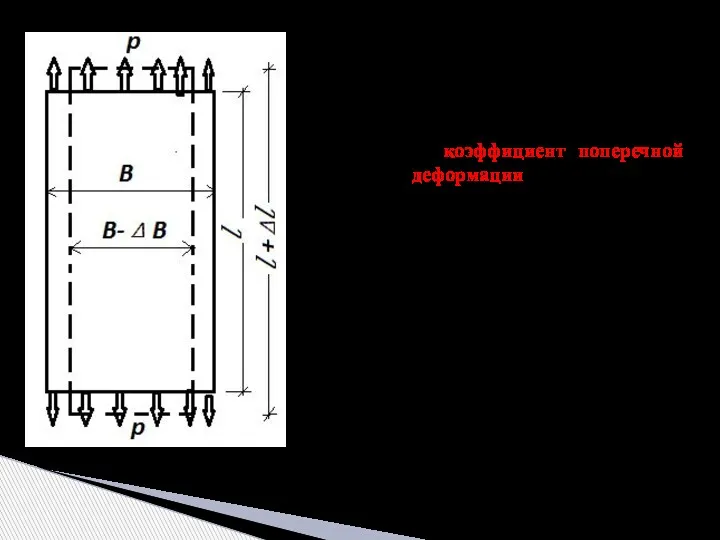

- 14. Из опыта на чистый сдвиг элемента определяем: Δа – абсолютный сдвиг образца; γ – угол сдвига

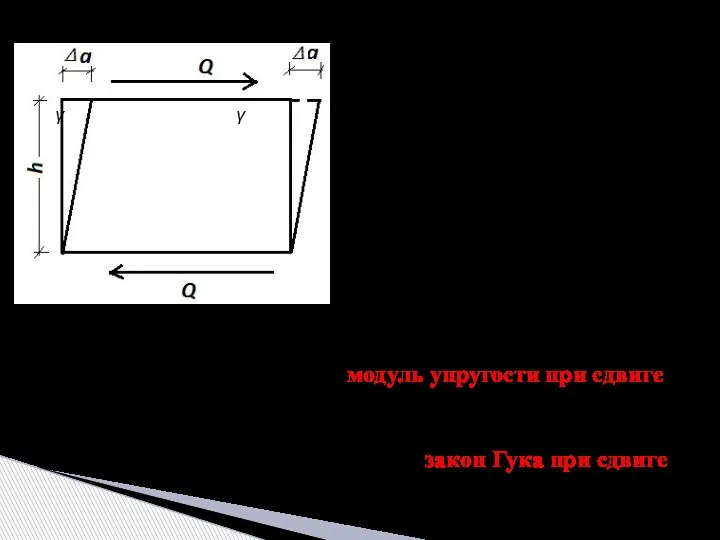

- 15. Диаграммы растяжения стали

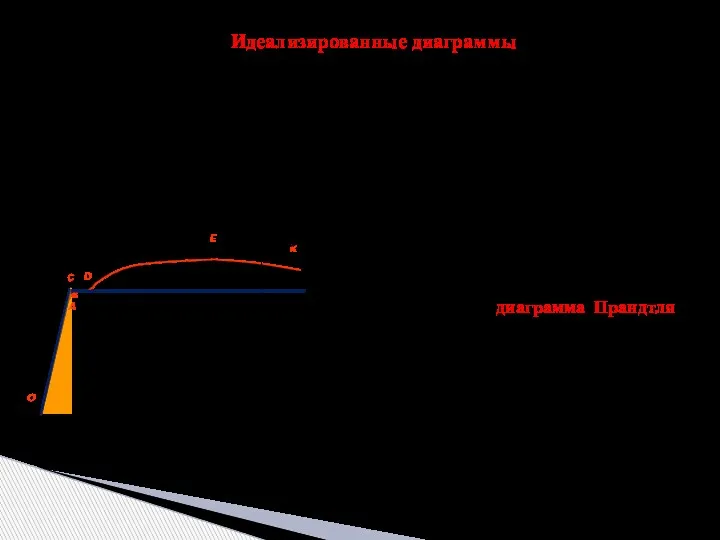

- 16. При решении статически неопределимых задач рассматривается физическая сторона задачи, в которой необходимо иметь аналитическую зависимость между

- 17. Диаграмма низкоуглеродистой стали – Начальный участок диаграммы является прямолинейным ( до точки A) и совпадает с

- 18. Диаграмма чугуна – Начальный участок диаграммы имеет почти линейную зависимость, на этом участке форма и размеры

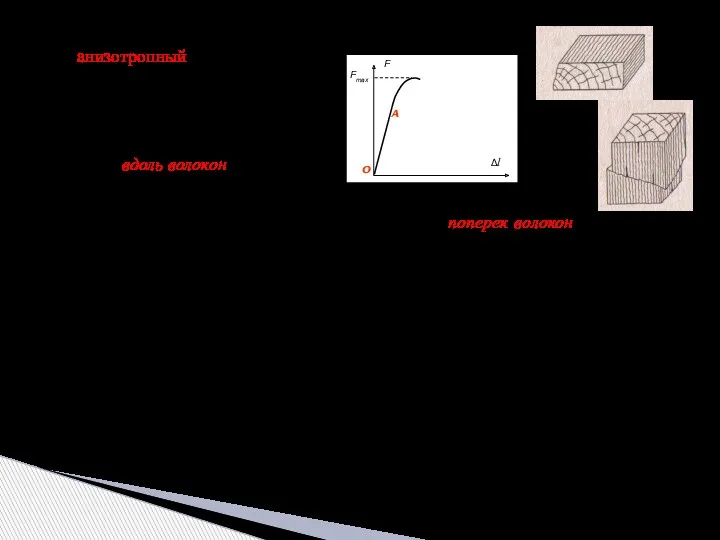

- 19. Диаграмма древесины – Древесина – анизотропный материал. Сопротивляемость при сжатии зависит от расположения волокон относительно направления

- 21. Скачать презентацию

The importance of the direct to reverberant ratio in the perception of distance, localization, clarity, and envelopment

The importance of the direct to reverberant ratio in the perception of distance, localization, clarity, and envelopment Полупроводниковые материалы. Удельное сопротивление

Полупроводниковые материалы. Удельное сопротивление Движение системы связанных тел

Движение системы связанных тел Гигиена труда с радиоактивными веществами и источниками ионизирующего излучения

Гигиена труда с радиоактивными веществами и источниками ионизирующего излучения Основные сведения о механизмах. Раздел 1

Основные сведения о механизмах. Раздел 1 Олимпиадная физика

Олимпиадная физика Градуировка спектроскопа. Определение длины волны спектральных линий

Градуировка спектроскопа. Определение длины волны спектральных линий Постоянный электрический ток

Постоянный электрический ток открытый урок-презентация на тему История Российской атомной энергетики

открытый урок-презентация на тему История Российской атомной энергетики Презентация по физике по теме Плавание тел для 7 кл.

Презентация по физике по теме Плавание тел для 7 кл. ПрезентацияСвет.Источники света.

ПрезентацияСвет.Источники света. Радиационная физика

Радиационная физика внеурочная деятельность учащихся по физике

внеурочная деятельность учащихся по физике Дифракция света на ультразвуке (акустооптическая дифракция)

Дифракция света на ультразвуке (акустооптическая дифракция) Шкала электромагнитных излучений

Шкала электромагнитных излучений презентация на тему Сообщающиеся сосуды

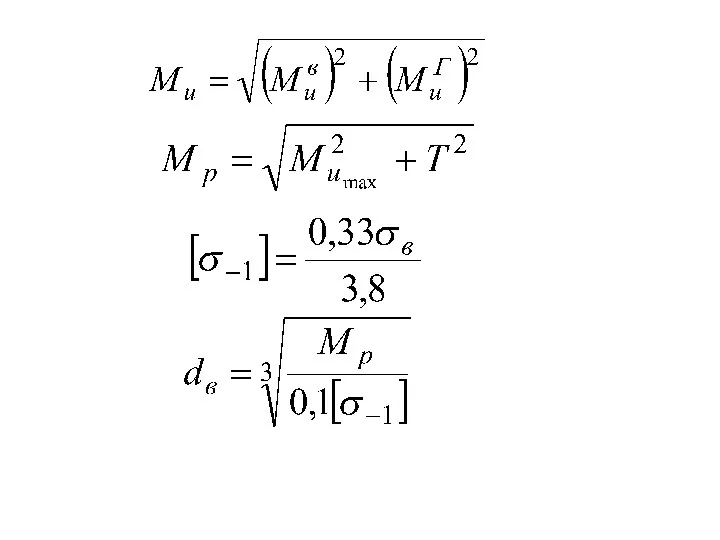

презентация на тему Сообщающиеся сосуды Конструирование валов

Конструирование валов Устройство и принцип действия тепловых машин

Устройство и принцип действия тепловых машин Элементы физики твердого тела

Элементы физики твердого тела Движение атмосферы

Движение атмосферы Электрические явления

Электрические явления Работа в электростатическом поле

Работа в электростатическом поле презентация Векторы.Действия над векторами.Проекция вектора

презентация Векторы.Действия над векторами.Проекция вектора Электрическое напряжение. Единицы напряжения. Вольтметр

Электрическое напряжение. Единицы напряжения. Вольтметр Презентация к уроку физики по теме: Явление электромагнитной индукции

Презентация к уроку физики по теме: Явление электромагнитной индукции Неисправности и условия при которых запрещена эксплуатация ТС

Неисправности и условия при которых запрещена эксплуатация ТС Конусные дробилки

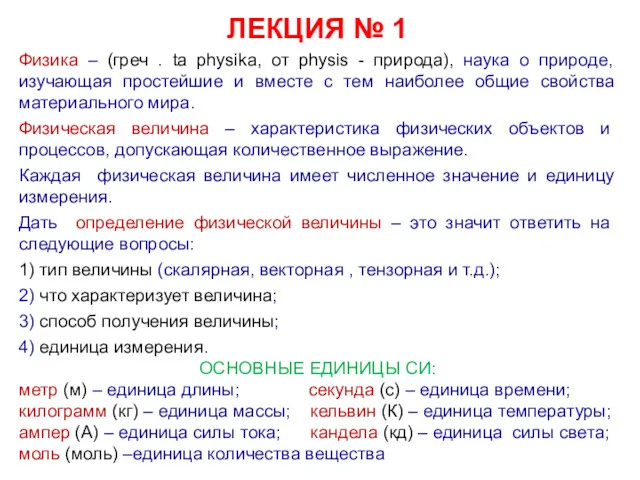

Конусные дробилки Физика – (греч . ta physika, от physis - природа), наука о природе. (Лекция 1)

Физика – (греч . ta physika, от physis - природа), наука о природе. (Лекция 1)