Содержание

- 2. ЭЛЕМЕНТЫ ТЕОРИИ ДЕТАЛЕЙ МАШИН Машины, механизмы, приборы, аппараты, приспособления, инструменты и другие конструкции состоят из деталей.

- 3. Валы относятся к числу наиболее ответственных деталей машин. Зачастую в конструкциях используют прямые валы в форме

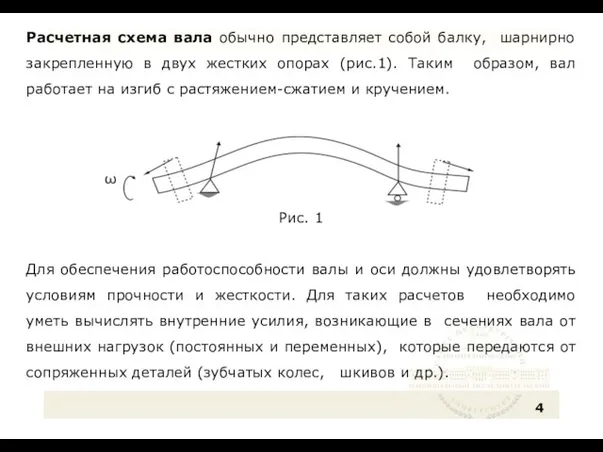

- 4. Расчетная схема вала обычно представляет собой балку, шарнирно закрепленную в двух жестких опорах (рис.1). Таким образом,

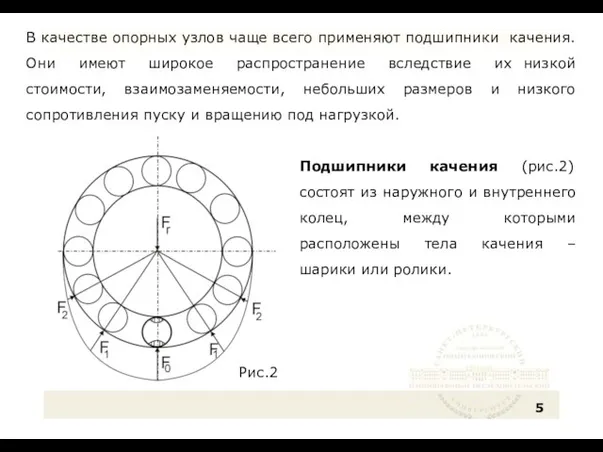

- 5. В качестве опорных узлов чаще всего применяют подшипники качения. Они имеют широкое распространение вследствие их низкой

- 6. По направлению воспринимаемых сил относительно оси вала подшипники делят на: радиальные (воспринимают только радиальные нагрузки, действующие

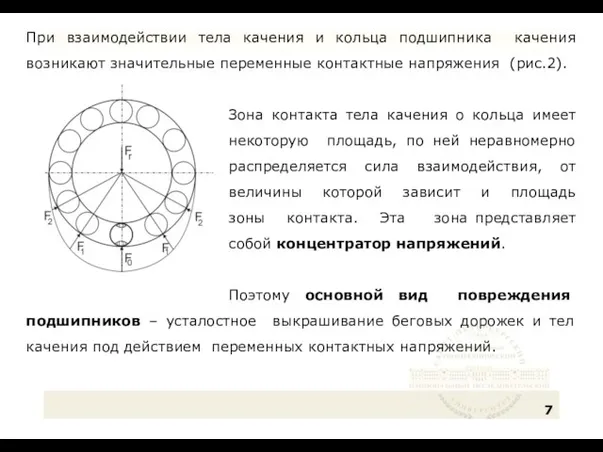

- 7. При взаимодействии тела качения и кольца подшипника качения возникают значительные переменные контактные напряжения (рис.2). Зона контакта

- 8. Узел подшипника должен обеспечивать восприятие осевых и радиальных сил, а также исключать осевое смещение вала, нарушающее

- 9. Для передачи механической энергии (движения) от двигателя к исполнительному органу машины или прибора обычно применяют передаточные

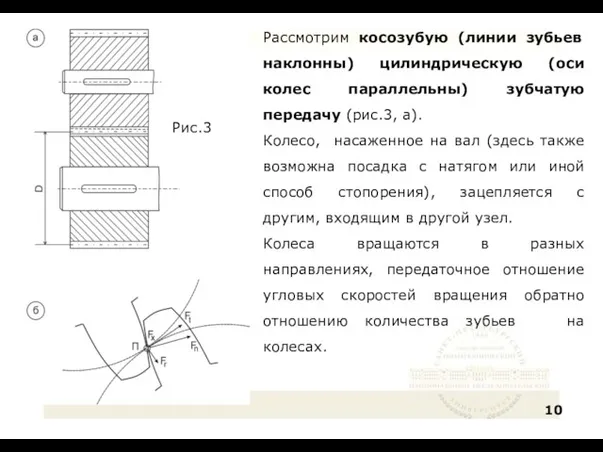

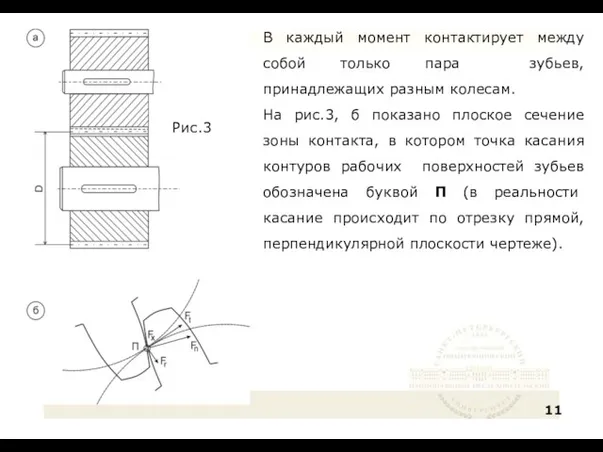

- 10. Рассмотрим косозубую (линии зубьев наклонны) цилиндрическую (оси колес параллельны) зубчатую передачу (рис.3, а). Колесо, насаженное на

- 11. В каждый момент контактирует между собой только пара зубьев, принадлежащих разным колесам. На рис.3, б показано

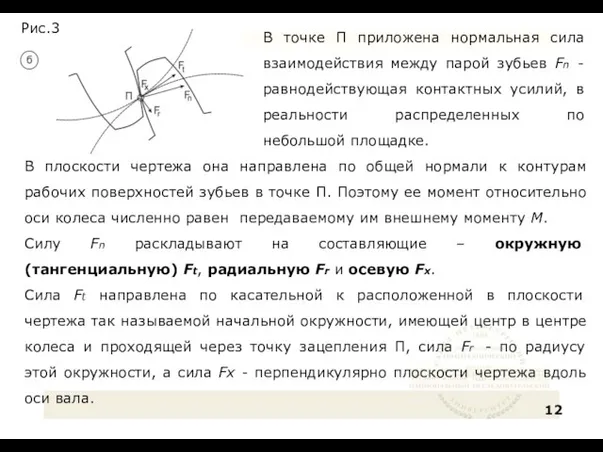

- 12. В точке П приложена нормальная сила взаимодействия между парой зубьев Fn - равнодействующая контактных усилий, в

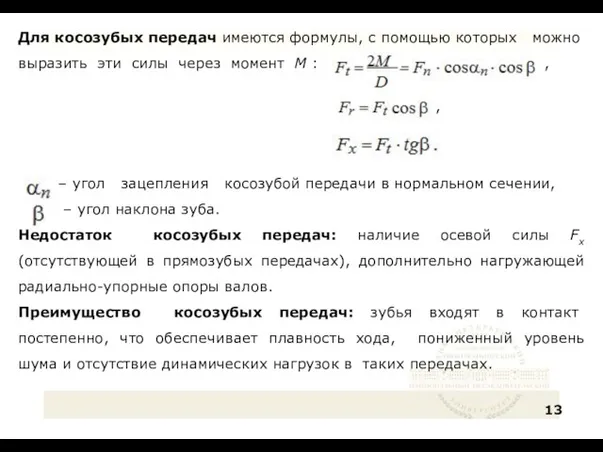

- 13. Для косозубых передач имеются формулы, с помощью которых можно выразить эти силы через момент M :

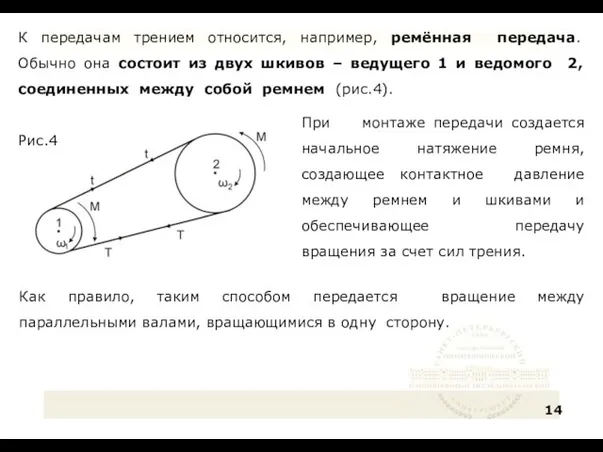

- 14. К передачам трением относится, например, ремённая передача. Обычно она состоит из двух шкивов – ведущего 1

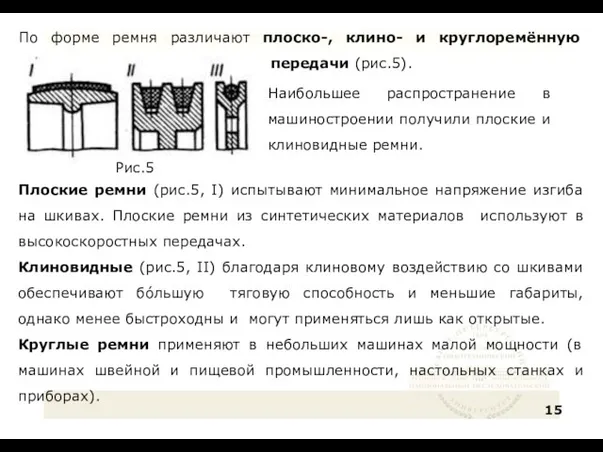

- 15. По форме ремня различают плоско-, клино- и круглоремённую передачи (рис.5). 15 Наибольшее распространение в машиностроении получили

- 16. Плоские ремни Клиновидные Круглые ремни

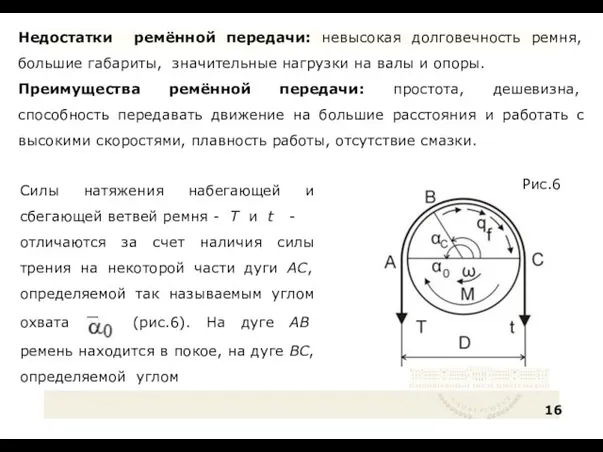

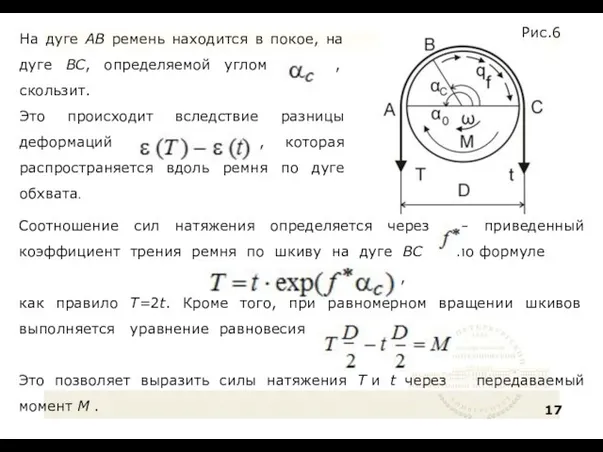

- 17. Недостатки ремённой передачи: невысокая долговечность ремня, большие габариты, значительные нагрузки на валы и опоры. Преимущества ремённой

- 18. Соотношение сил натяжения определяется через – приведенный коэффициент трения ремня по шкиву на дуге BC –

- 20. Скачать презентацию

Гидропневматическая подвеска в автомобиле

Гидропневматическая подвеска в автомобиле Физический вечер 8кл

Физический вечер 8кл Предмет радиотеоэкологии. Цель и задачи радиотеоэкологии

Предмет радиотеоэкологии. Цель и задачи радиотеоэкологии Последовательное соединение проводников

Последовательное соединение проводников разработка технологического процесса на механическую обработку детали фланец

разработка технологического процесса на механическую обработку детали фланец Урок физики по теме Плотность вещества

Урок физики по теме Плотность вещества Электромагнитная индукция. Индуктивность проводников. Энергия магнитного поля

Электромагнитная индукция. Индуктивность проводников. Энергия магнитного поля ИНТЕГРИРОВАННЫЕ СВЯЗИ НА УРОКАХ ЕСТЕСТВЕННОГО ЦИКЛА

ИНТЕГРИРОВАННЫЕ СВЯЗИ НА УРОКАХ ЕСТЕСТВЕННОГО ЦИКЛА Предметная неделя

Предметная неделя Викторина по физике

Викторина по физике Гидростатика. Давление в жидкости

Гидростатика. Давление в жидкости Тепловые явления. Изменение агрегатных состояний вещества

Тепловые явления. Изменение агрегатных состояний вещества Оптика. Прохождение света через границу раздела двух сред. (Лекция 3)

Оптика. Прохождение света через границу раздела двух сред. (Лекция 3) Защита населения и объектов от чрезвычайных ситуаций. Радиационная безопасность

Защита населения и объектов от чрезвычайных ситуаций. Радиационная безопасность Детали машин

Детали машин Электрический ток. Источники электрического тока

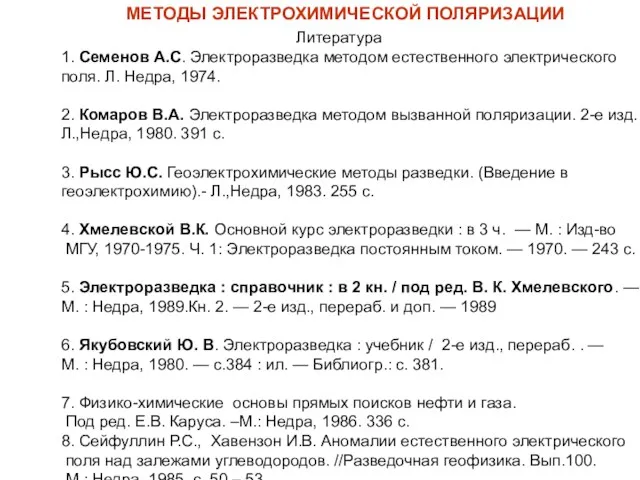

Электрический ток. Источники электрического тока Методы электрохимической поляризации

Методы электрохимической поляризации Презентация. Законы Ньютона

Презентация. Законы Ньютона Схема машины Голдберга

Схема машины Голдберга Застосування електричного струму в газах

Застосування електричного струму в газах Гауссовский пучок

Гауссовский пучок Адиабатные процессы в природе

Адиабатные процессы в природе Строительная механика. Кинематический анализ сооружений. Часть I

Строительная механика. Кинематический анализ сооружений. Часть I Источники звука и звуковые колебания

Источники звука и звуковые колебания Агрегатные состояния вещества

Агрегатные состояния вещества Есть ли будущее у дирижаблей? (11 класс)

Есть ли будущее у дирижаблей? (11 класс) Температура и ее измерение

Температура и ее измерение Понятия отверстие и вал

Понятия отверстие и вал