Содержание

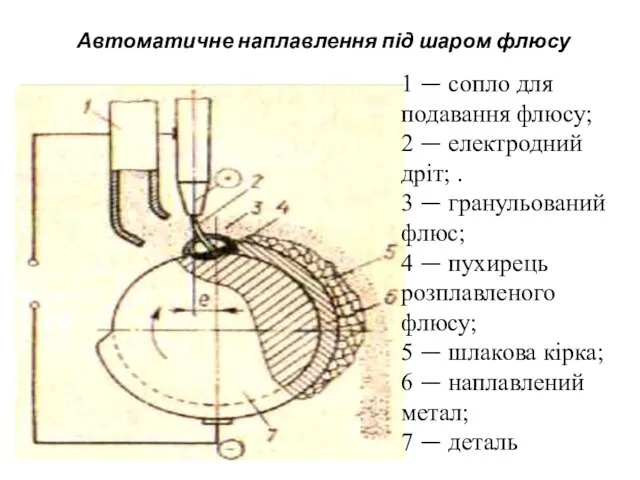

- 2. Автоматичне наплавлення під шаром флюсу 6 — наплавлений метал; 7 — деталь 1 — сопло для

- 3. У зону наплавлення через сопло подається гранульований флюс. Він розплавляється електричною дугою й утворює пузир з

- 4. Застосування великої сили струму і незначні втрати металу на розбризкування і вигоряння (до 3...4 %) дають

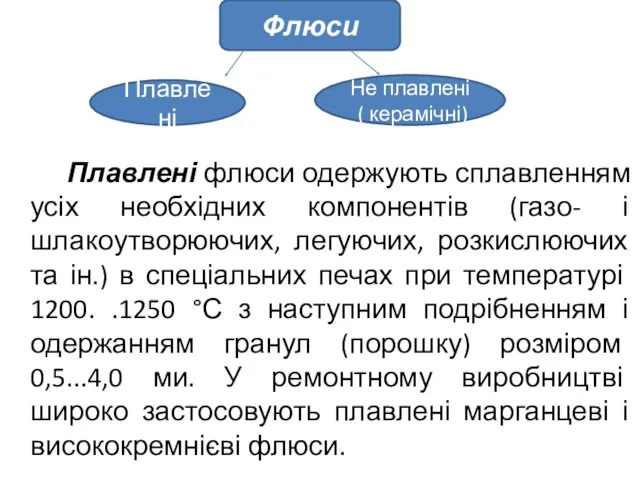

- 5. Плавлені флюси одержують сплавленням усіх необхідних компонентів (газо- і шлакоутворюючих, легуючих, розкислюючих та ін.) в спеціальних

- 6. Неплавлені (керамічні) флюси механічна суміш усіх необхідних компонентів добре розмішують, додають 17...18 % рідкого скла, продавлюють

- 7. Переваги наплавлення під шаром флюсу полягають у тому, що наплавлений метал має високу якість, його фізико-механічні

- 8. Наплавлення у середовищі захисних газів. При цьому способі дуга горить у струмені газу, який витісняючи повітря

- 9. Переваги Наплавлення в середовищі вуглекислого газу вигідно відрізняється від наплавлення під шаром флюсу тим, що його

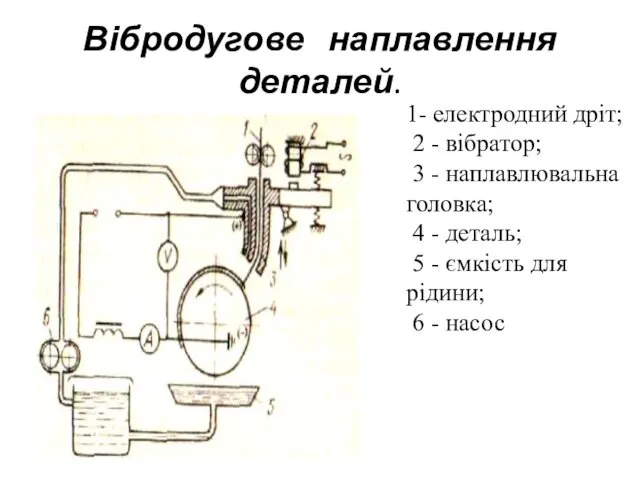

- 10. Вібродугове наплавлення деталей. 1- електродний дріт; 2 - вібратор; 3 - наплавлювальна головка; 4 - деталь;

- 11. Особливість цього способу автоматичного наплавлення в тому, що кінець електрода (дроту) має коливальні рухи у площині,

- 13. Скачать презентацию

Фотоприемники

Фотоприемники Философские проблемы науки и техники. Наука, ее сущность и особенности возникновения. (Лекции 1-2)

Философские проблемы науки и техники. Наука, ее сущность и особенности возникновения. (Лекции 1-2) Как люди научились считать время

Как люди научились считать время Оптика. Геометрическая оптика. Лекции по физике

Оптика. Геометрическая оптика. Лекции по физике Бұрандалы конвейерлер. Түрлері және қолдану аймағы

Бұрандалы конвейерлер. Түрлері және қолдану аймағы Свойства атомов водорода

Свойства атомов водорода ПРИМЕНЕНИЕ КОМИКСА ПРИ РАБОТЕ С УЧЕБНИКОМ

ПРИМЕНЕНИЕ КОМИКСА ПРИ РАБОТЕ С УЧЕБНИКОМ Радиоактивность. Виды радиоактивных излучений

Радиоактивность. Виды радиоактивных излучений Магниторазведка

Магниторазведка Физический биатлон на тему Атмосферное давление

Физический биатлон на тему Атмосферное давление Двигатели внутреннего сгорания

Двигатели внутреннего сгорания Закон Архимеда

Закон Архимеда Работа и мощность электрического тока

Работа и мощность электрического тока Формирование исследовательских умений школьников

Формирование исследовательских умений школьников Лекция 2: Волновая оптика. Основные понятия. Интерференция. Когерентность

Лекция 2: Волновая оптика. Основные понятия. Интерференция. Когерентность Атмосферное оптическое явление - гало

Атмосферное оптическое явление - гало Сила Лоренца

Сила Лоренца Масова частка речовини у розчині

Масова частка речовини у розчині Ток электрический в жидкостях. Закон электролиза. 10 класс

Ток электрический в жидкостях. Закон электролиза. 10 класс Основы процесса фрезерования. Оборудование и инструмент

Основы процесса фрезерования. Оборудование и инструмент Производство, передача и использование электрической энергии

Производство, передача и использование электрической энергии Презентация к уроку: Электрическое поле

Презентация к уроку: Электрическое поле Механическая работа

Механическая работа Явления взаимной индукции

Явления взаимной индукции Теплофикационная установка. Испарители

Теплофикационная установка. Испарители Полупроводники. Собственная проводимость полупроводников. Полупроводниковые приборы

Полупроводники. Собственная проводимость полупроводников. Полупроводниковые приборы Властивості радіохвиль. Розподіл спектру радіохвиль. Особливості розповсюдження радіохвиль (Лекція 2.1)

Властивості радіохвиль. Розподіл спектру радіохвиль. Особливості розповсюдження радіохвиль (Лекція 2.1) Инерция. Масса как мера инертности

Инерция. Масса как мера инертности