Содержание

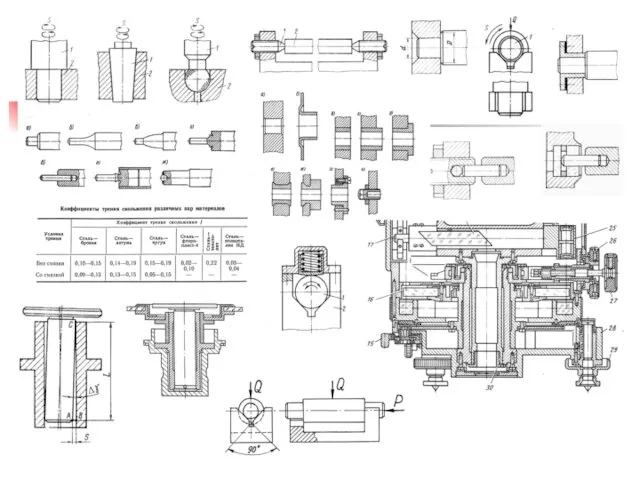

- 2. Направляющие – это устройства, обеспечивающие движение деталей или узлов в определённом направле- нии с требуемой точностью.

- 3. По виду трения в направляющих разли- чают: направляющие с трением скольже- ния, направляющие с трением качения,

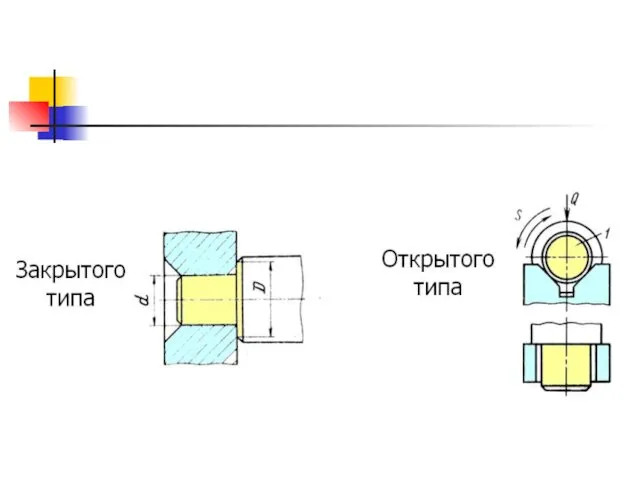

- 4. В направляющих необходимо обеспечивать постоянный контакт (замыкание) между под- вижной и неподвижной деталями. В зависимости от

- 6. НАПРАВЛЯЮЩИЕ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ С ТРЕНИЕМ СКОЛЬЖЕНИЯ

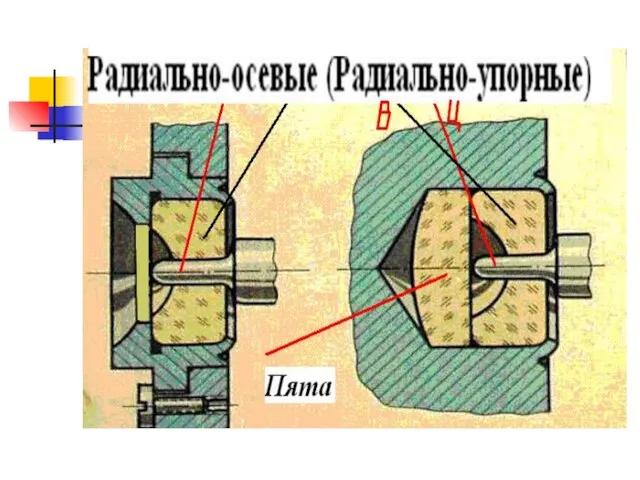

- 7. В зависимости от конструктивного исполнения различают следующие виды направляющих вращательного движения с трением скольжения: ● цилиндрические;

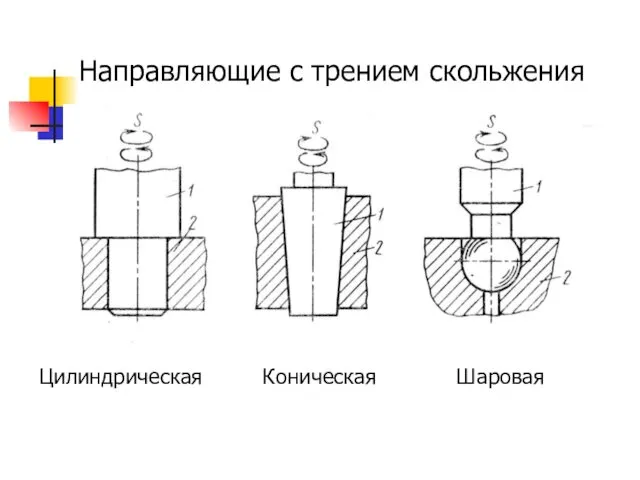

- 8. Направляющие с трением скольжения

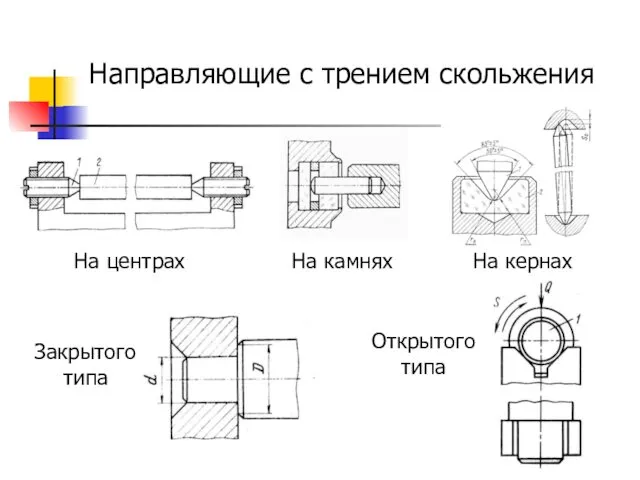

- 9. Направляющие с трением скольжения

- 10. К направляющим предъявляются сле- дующие требования: ● малый момент трения; ● требуемая точность вращения; ● износоустойчивость

- 11. Цилиндрические направляющие Это наиболее распространённый вид нап- равляющих с трением скольжения. Достоинства: ● простота конструкции; ●

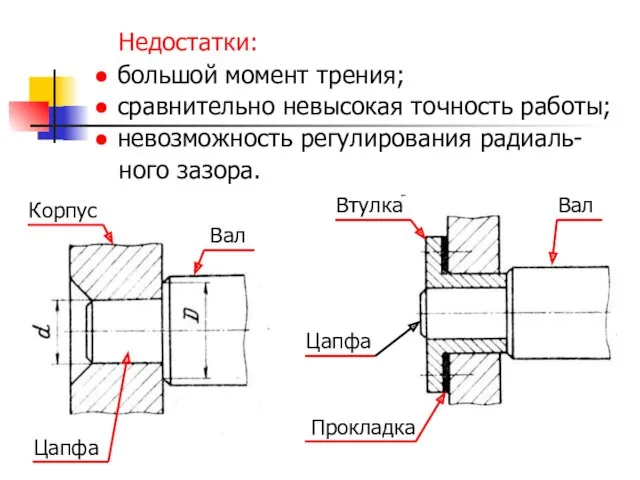

- 12. Недостатки: ● большой момент трения; ● сравнительно невысокая точность работы; ● невозможность регулирования радиаль- ного зазора.

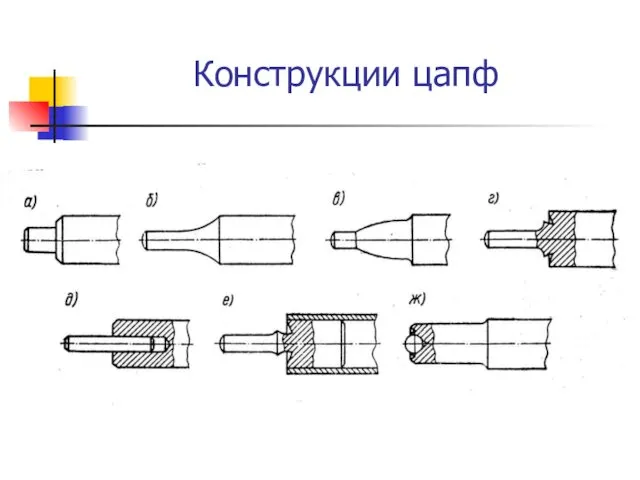

- 13. Конструкции цапф

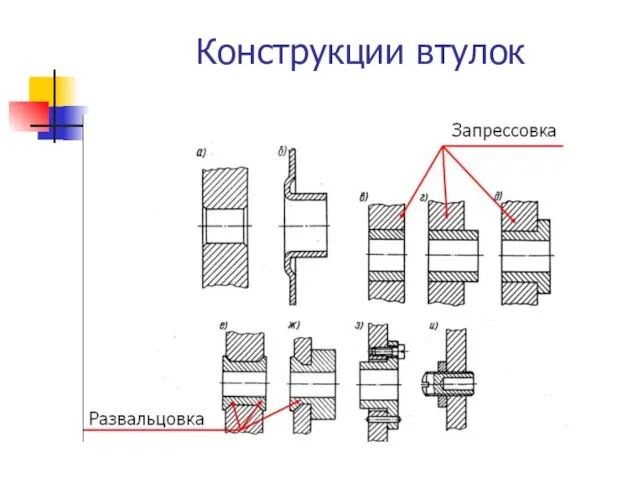

- 14. Конструкции втулок

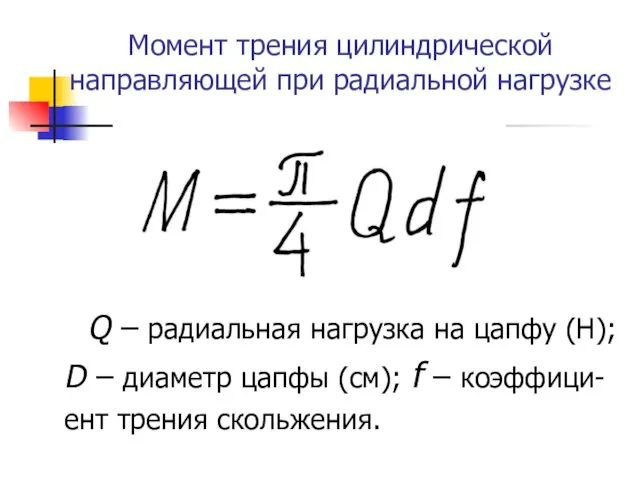

- 15. Момент трения цилиндрической направляющей при радиальной нагрузке Q – радиальная нагрузка на цапфу (Н); D –

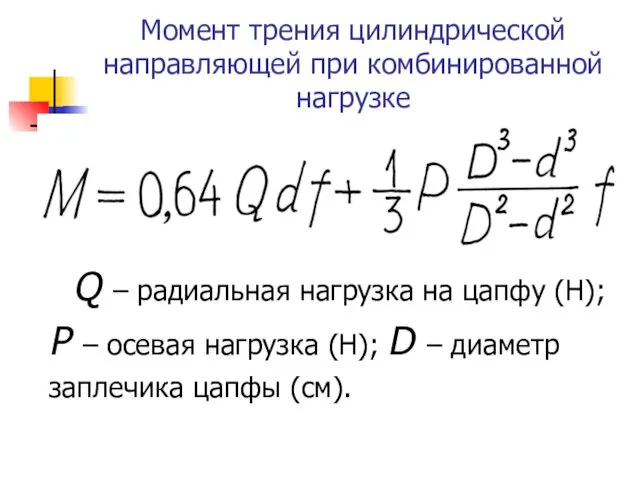

- 16. Момент трения цилиндрической направляющей при комбинированной нагрузке Q – радиальная нагрузка на цапфу (Н); P –

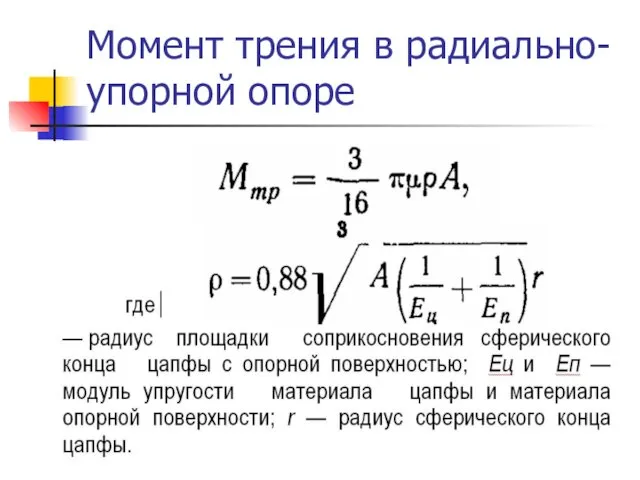

- 18. Момент трения в радиально-упорной опоре

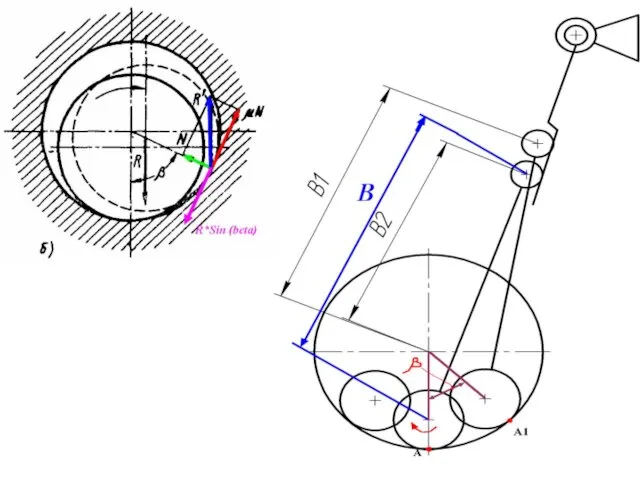

- 19. ВСКАТЫВАНИЕ ЦАПФЫ В ПОДШИПНИКЕ

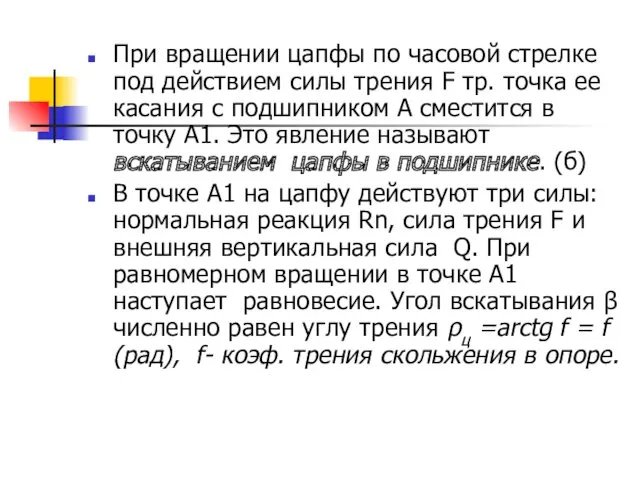

- 20. При вращении цапфы по часовой стрелке под действием силы трения F тр. точка ее касания с

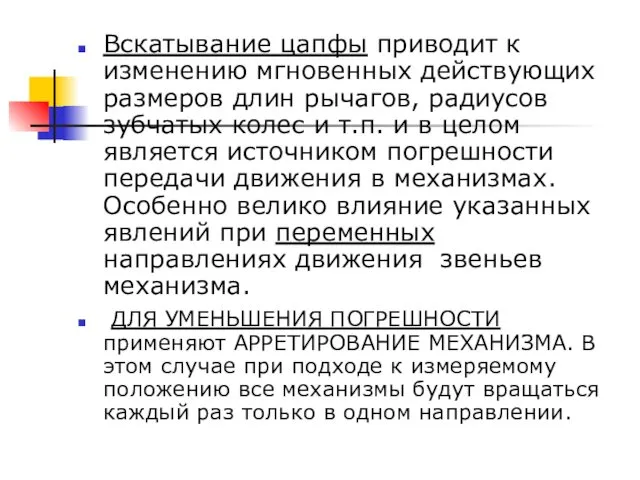

- 22. Вскатывание цапфы приводит к изменению мгновенных действующих размеров длин рычагов, радиусов зубчатых колес и т.п. и

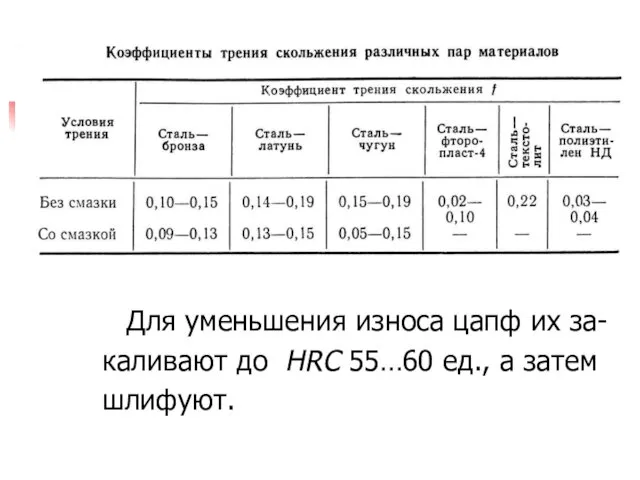

- 23. Для уменьшения трения в направляющих скольжения целесообразно применять разно- родные материалы, а также материалы с анти-

- 24. Для уменьшения износа цапф их за- каливают до HRC 55…60 ед., а затем шлифуют.

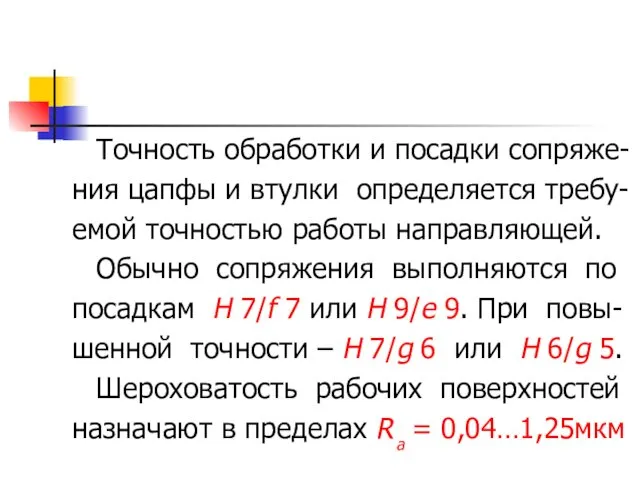

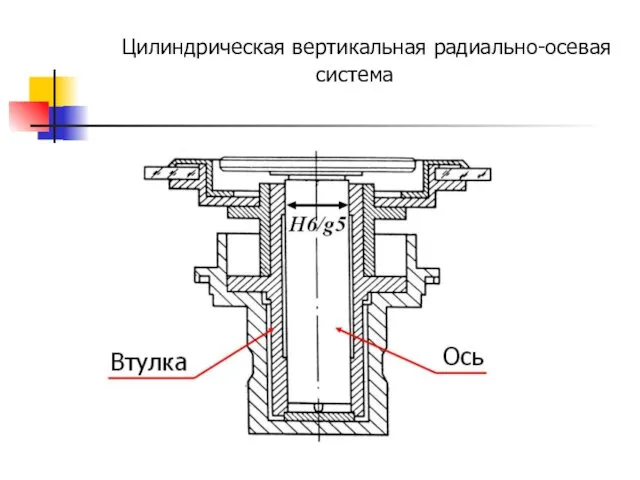

- 25. Точность обработки и посадки сопряже- ния цапфы и втулки определяется требу- емой точностью работы направляющей. Обычно

- 26. Цилиндрическая вертикальная радиально-осевая система

- 27. Точность изготовления деталей осевых систем определяется допустимыми зна- чениями колебаний оси, а также точно- стью геометрической

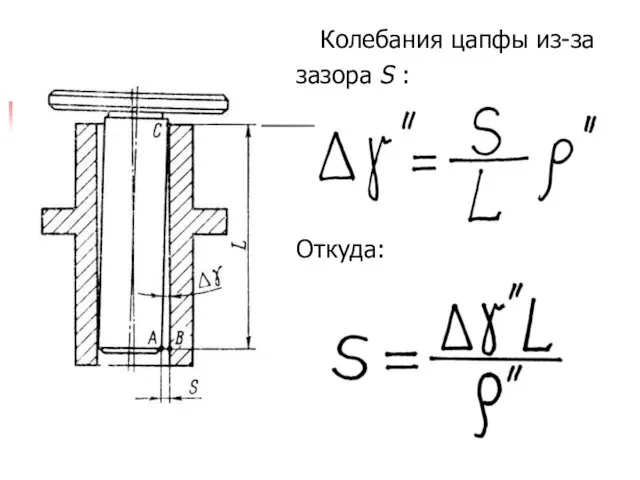

- 28. Колебания цапфы из-за зазора S : Откуда:

- 29. На практике зазоры в осевых системах оказываются несколько больше расчёт- ных. Это связано с наличием слоя

- 30. для исключения температурного заклинивания при изготовлении обеих деталей направляющей - Цапфы и втулки - используются одинаковые

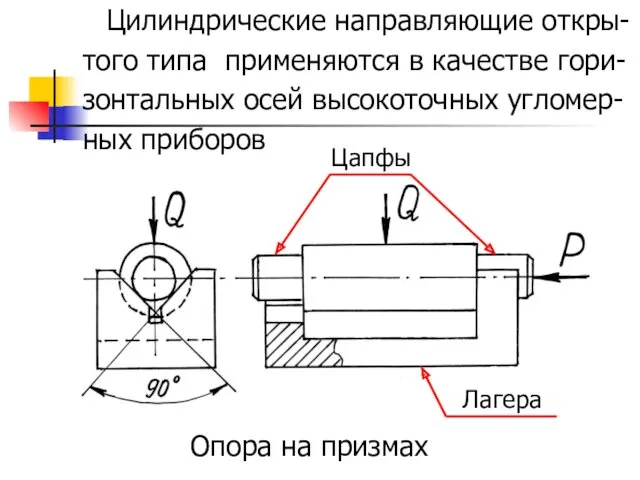

- 31. Цилиндрические направляющие откры- того типа применяются в качестве гори- зонтальных осей высокоточных угломер- ных приборов Лагера

- 32. Достоинства: ● отсутствие зазоров; ● технологичность; ● малое трение. Точность работы опре- деляется допусками на точность

- 33. Конические направляющие (опоры) Конические направляющие можно разделить на два основных типа: ● направляющие с конической рабочей

- 34. Достоинства: ● высокая точность; ● возможность регу- лировки зазора. Недостатки: ● значительное тре- ние; ● низкая

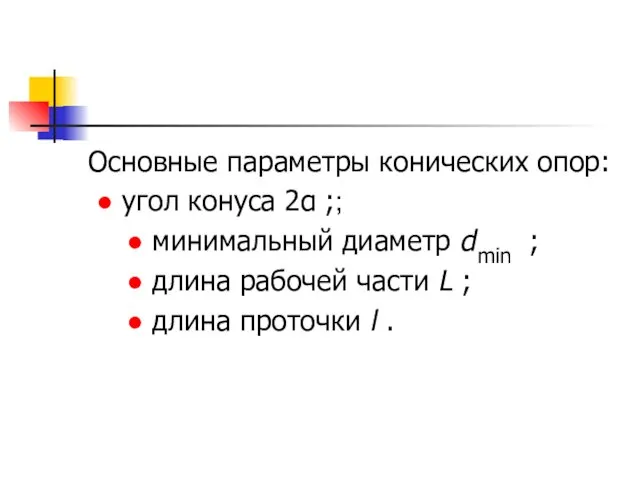

- 35. Основные параметры конических опор: ● угол конуса 2α ;; ● минимальный диаметр d ; ● длина

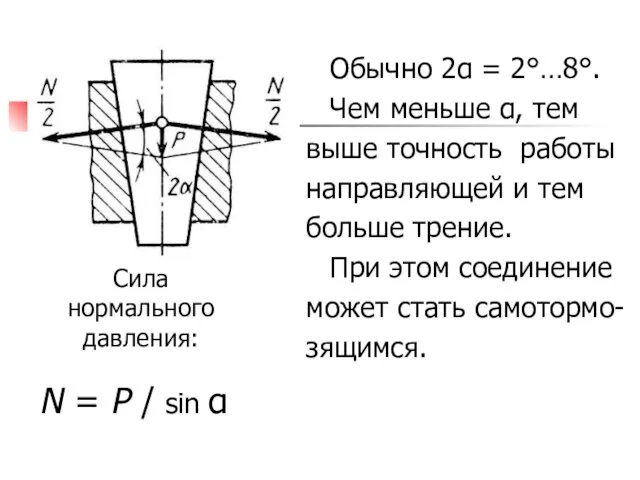

- 36. Обычно 2α = 2°…8°. Чем меньше α, тем выше точность работы направляющей и тем больше трение.

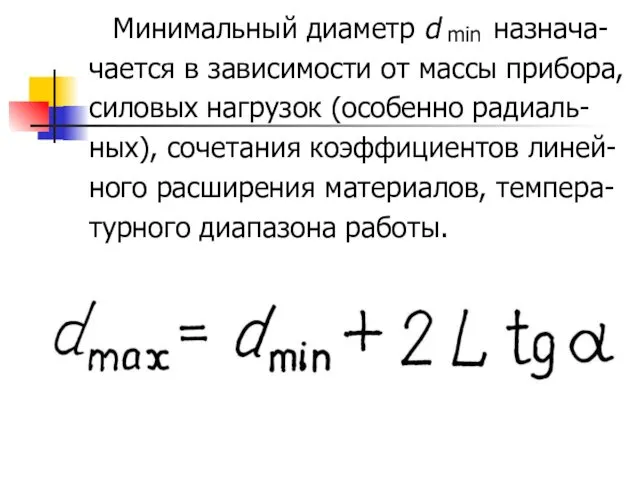

- 37. Минимальный диаметр d назнача- чается в зависимости от массы прибора, силовых нагрузок (особенно радиаль- ных), сочетания

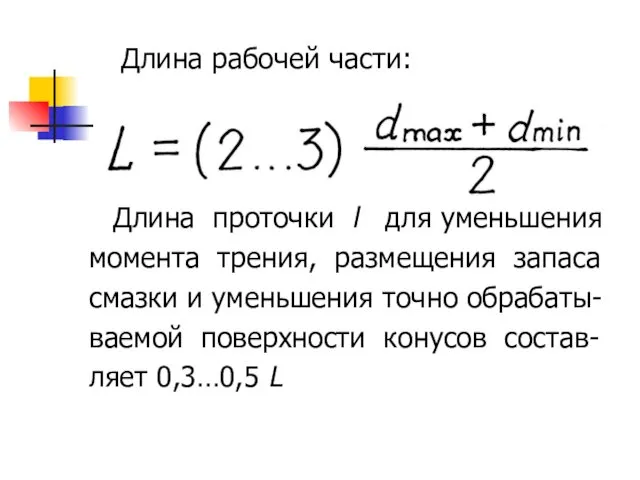

- 38. Длина рабочей части: Длина проточки l для уменьшения момента трения, размещения запаса смазки и уменьшения точно

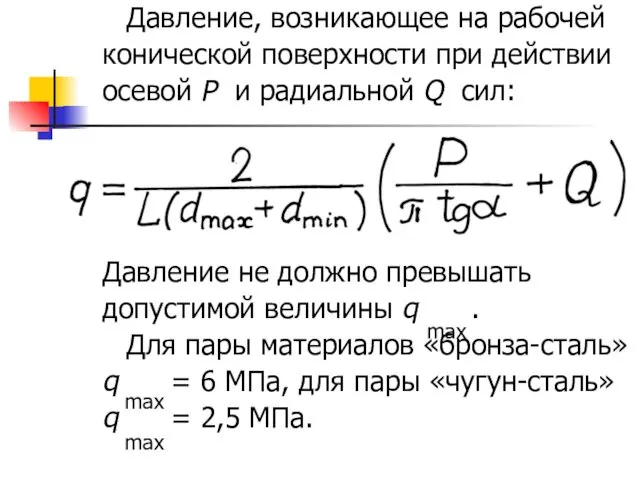

- 39. Давление, возникающее на рабочей конической поверхности при действии осевой P и радиальной Q сил: Давление не

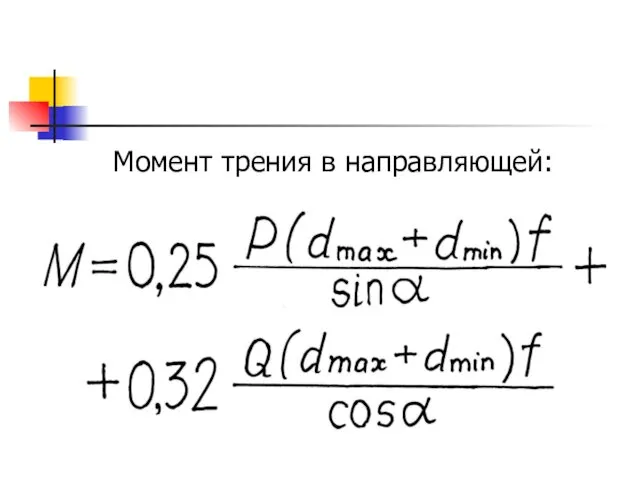

- 40. Момент трения в направляющей:

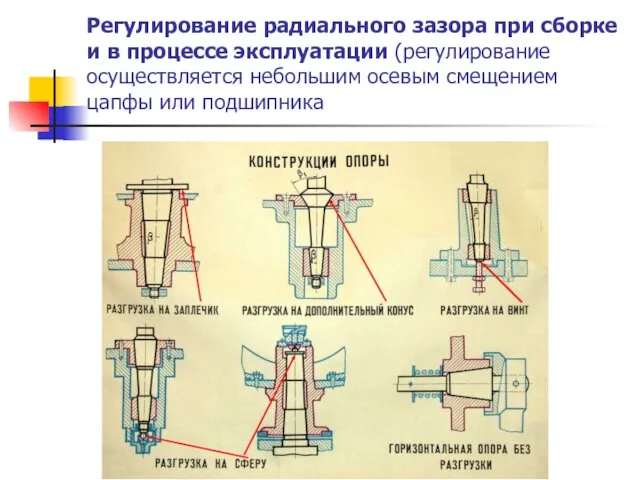

- 41. Для уменьшения давления и, соответ- ственно, момента трения в конических осевых системах применяют разгрузоч- ные устройства,

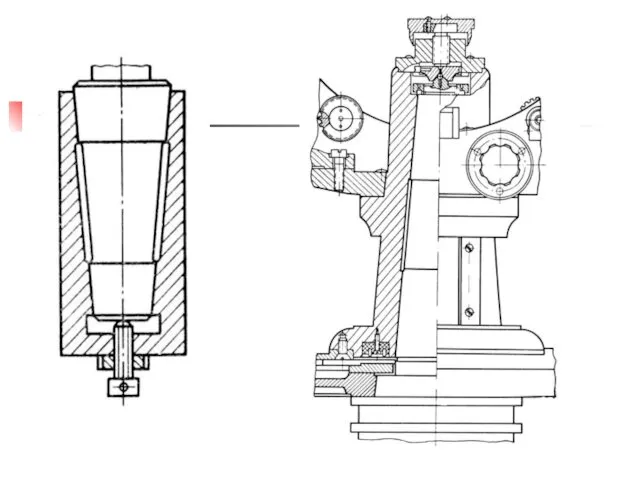

- 42. Регулирование радиального зазора при сборке и в процессе эксплуатации (регулирование осуществляется небольшим осевым смещением цапфы или

- 44. При выборе материалов необходимо учиты- вать их антифрикционные и термические свойства во избежание заклинивания. Температурные коэффициенты

- 45. Шероховатость рабочих поверхностей: цапф – R = 0,16…0.32 мкм, втулок – R = 0,32…0,63 мкм. Необходимой

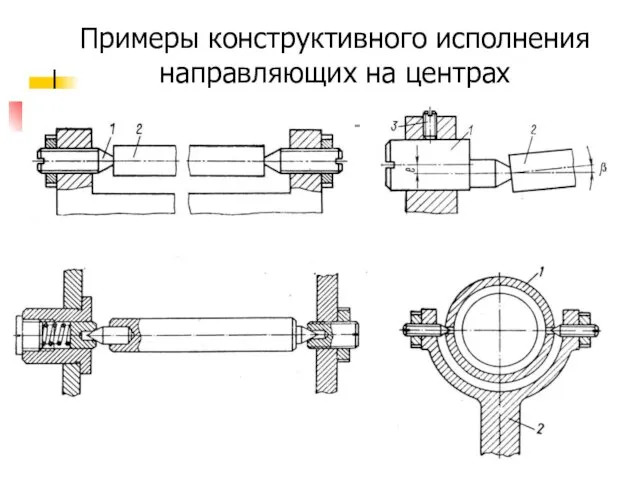

- 46. Направляющие на центрах 1 – центр (керн); 2 – втулка (подшипник)

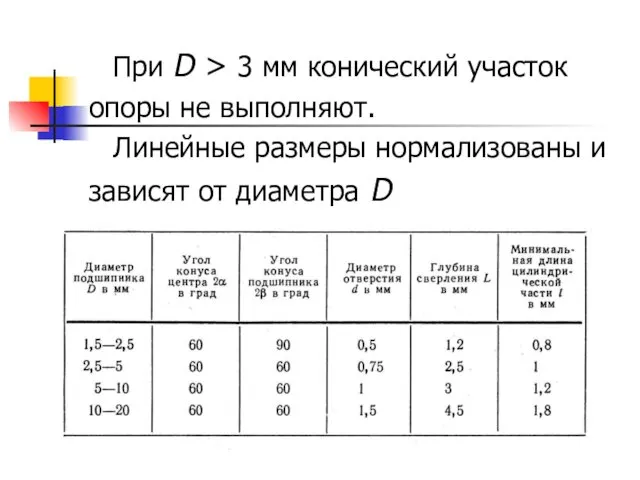

- 47. При D > 3 мм конический участок опоры не выполняют. Линейные размеры нормализованы и зависят от

- 48. Примеры конструктивного исполнения направляющих на центрах

- 49. При тщательном изготовлении элементов направляющих может быть достигнута погре- шность вращения до 2 мкм. Из-за малой

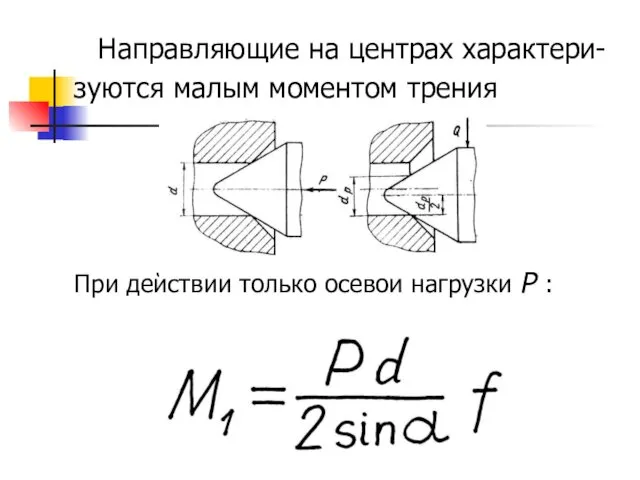

- 50. Направляющие на центрах характери- зуются малым моментом трения При действии только осевой нагрузки P :

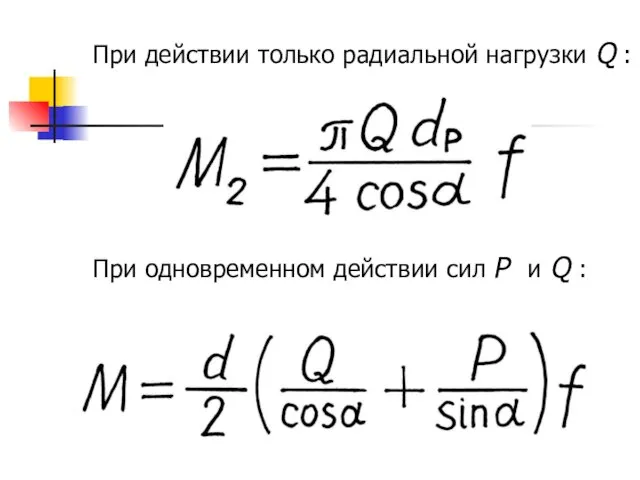

- 51. При действии только радиальной нагрузки Q : При одновременном действии сил P и Q :

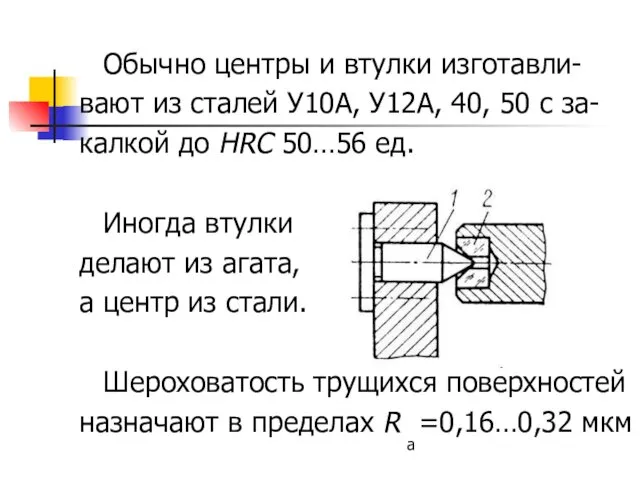

- 52. Обычно центры и втулки изготавли- вают из сталей У10А, У12А, 40, 50 с за- калкой до

- 53. Достоинства направляющих: ● простота конструкции, надёжность; ● малые моменты трения; ● возможность работы при перекосах; ●

- 54. Недостатки направляющих: ● невысокая нагрузочная способность (F ≤ 20 Н); ● невысокая частота вращения; ● низкая

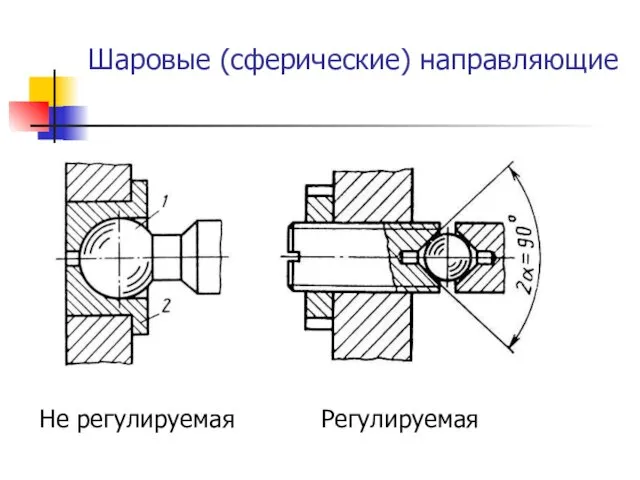

- 55. Шаровые (сферические) направляющие Не регулируемая Регулируемая

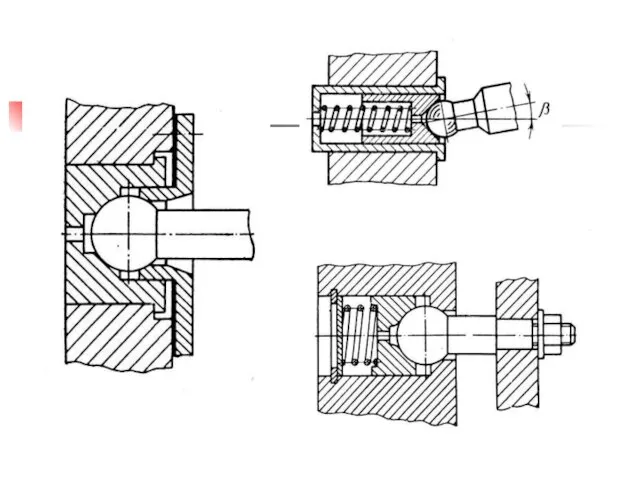

- 57. Шаровые направляющие могут работать при значительных силовых нагрузках из-за боль- шой поверхности контакта. По этой причине

- 58. Шаровые цапфы обычно изготавливают из сталей У10А, У12А, 40, 50 и др. Вставные шарики выполняют из

- 59. Достоинства направляющих: ● высокие силовые возможности; ● качественная работа при значительных перекосах осей; ● возможность регулировки.

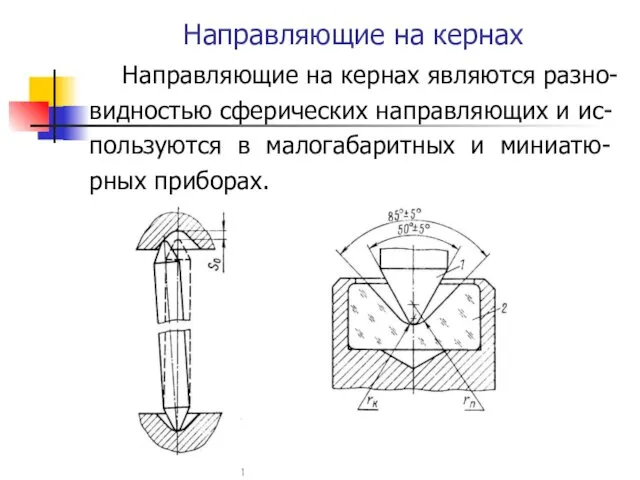

- 60. Направляющие на кернах Направляющие на кернах являются разно- видностью сферических направляющих и ис- пользуются в малогабаритных

- 61. В направляющих создаётся точечный кон- такт, вследствие чего трение в них незначи- тельно. По этой же

- 64. Скачать презентацию

Взаимодействие электромагнитных световых волн с веществом. Возбуждение вторичных электромагнитных волн

Взаимодействие электромагнитных световых волн с веществом. Возбуждение вторичных электромагнитных волн Свет и магнитные вещества: от эффекта Фарадея к сверхбыстрой оптомагнитной записи

Свет и магнитные вещества: от эффекта Фарадея к сверхбыстрой оптомагнитной записи Получение отверстий в металлических заготовках

Получение отверстий в металлических заготовках Пара сил и момент силы относительно точки

Пара сил и момент силы относительно точки От энергии до...

От энергии до... Тепловые явления Интеллектуальная игра по физике для учащихся 8-х классов

Тепловые явления Интеллектуальная игра по физике для учащихся 8-х классов Биологиялық жүйелер

Биологиялық жүйелер Что такое физика -первый урок в 7 классе

Что такое физика -первый урок в 7 классе Ионосфера - газ молекулаларының ионизациясы жоғары

Ионосфера - газ молекулаларының ионизациясы жоғары Открытый урок по физике 7 класс. Сила давления

Открытый урок по физике 7 класс. Сила давления Карданный вал

Карданный вал Использование теплового действия электрического тока в устройстве теплиц и инкубаторов

Использование теплового действия электрического тока в устройстве теплиц и инкубаторов презентация Введение в предмет

презентация Введение в предмет Агрегатные состояния вещества

Агрегатные состояния вещества Динамика поступательного движения

Динамика поступательного движения Электрисеский ток. Сила тока.

Электрисеский ток. Сила тока. Монтаж гидроагрегата. Монтаж гидротурбины

Монтаж гидроагрегата. Монтаж гидротурбины Сила. 7 класс

Сила. 7 класс Сила трения. Вопросы для повторения

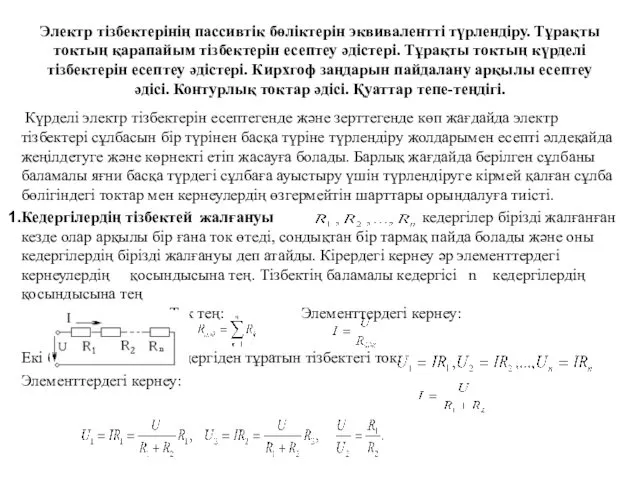

Сила трения. Вопросы для повторения Электр тізбектерінің пассивтік бөліктерін эквивалентті түрлендіру. Тұрақты токтың қарапайым тізбектерін есептеу әдістері

Электр тізбектерінің пассивтік бөліктерін эквивалентті түрлендіру. Тұрақты токтың қарапайым тізбектерін есептеу әдістері Сборка неподвижных и неразъемных соединений деталей

Сборка неподвижных и неразъемных соединений деталей Квантовая механика

Квантовая механика Гибридная система автомобиля

Гибридная система автомобиля Правка, разметка и резание тонколистового металла

Правка, разметка и резание тонколистового металла Оптическое явление атмосферы гало

Оптическое явление атмосферы гало Теория решения изобретательских задач. Законы развития технических систем

Теория решения изобретательских задач. Законы развития технических систем История развития нанотехнологий

История развития нанотехнологий Метрология стандартизация и сертификация

Метрология стандартизация и сертификация